САПР контрольная

.docx

«Автоматизированный расчет режимов резания и норм времени для механообрабатывающего производства»

Обработка резанием — это технологический процесс, который осуществляется путём внедрения режущего инструмента в тело заготовки с последующим выделением стружки и образованием новой поверхности.

Обработка деталей резанием возможна только при наличии формообразующих движений.

Виды обработки резанием:

-Точение (обтачивание, растачивание, подрезание, разрезание).

-Сверление (рассверливание, зенкерование, зенкование, развёртывание, цекование).

-Строгание, долбление.

-Фрезерование.

-Протягивание, прошивание.

-Шлифование

-Отделочные методы (полирование, доводка, притирка, хонингование, суперфиниширование, шевингование).

-Деформирующее резание.

Существуют формулы для расчёта режимов резания , например при фрезеровании.

Скоростью

резания v (м/мин) называется окружная

скорость (м/мин) наиболее удаленных от

оси вращения инструмента точек режущего

лезвия. Она определяется по формуле:

v

= πDn / 1000

где

D

— диаметр окружности вращения режущего

лезвия (в частном случае диаметр фрезы),

мм;

n

— частота вращения инструмента, об/мин.

Фрезеровщику чаще приходится решать

обратную задачу — определять потребную

частоту вращения (об/мин) фрезы заданного

диаметра в зависимости от принятой

скорости резания

n

= 1000v / (πD)

Подачей s

называется путь, проходимый заготовкой

относительно фрезы (или наоборот) в

единицу времени. Различают три вида

подач: на зуб, на оборот и минутную.

Подача на зуб Sz

(мм/зуб) — перемещение заготовки за

время поворота фрезы на один зуб.

Подачей

на оборот So

(мм/об) является перемещение заготовки

за время поворота фрезы на один оборот.

Минутная подача Sm

(мм/мин) — перемещение заготовки за 1

мин.

Зависимость указанных подач

выражается формулами:

So

= Sz Z

Sm

= So n = Sz Zn

Глубина резания t

— толщина слоя материала заготовки

(мм), срезаемого за один рабочий ход.

Шириной фрезерования B

называется ширина (мм) поверхности

заготовки, обрабатываемой за один

рабочий ход, измеренная в направлении,

перпендикулярном к направлению подачи

(движению заготовки).

Сечение стружки

(среза), снимаемой одним зубом фрезы,

описывается двумя дугами контакта

лезвия фрезы с поверхностью лезвия. Оно

имеет форму запятой. Расстояние между

этими дугами переменное — оно изменяется

от значения, близкого к нулю, до некоторого

максимума, близкого к Sz.

Это расстояние (мм) принято называть

толщиной срезаемого слоя (стружки) а.

Другими элементами, характеризующими

срезаемый слой, являются: его ширина b

(мм), которая представляет собой длину

соприкосновения зуба фрезы с заготовкой

и измеряется вдоль главного лезвия, в

частном случае, при фрезеровании

прямозубой цилиндрической фрезой b

= B

площадь поперечного сечения слоя,

срезаемого одним зубом, f

= ab

(мм2);

суммарная площадь поперечного

сечения среза F

(мм2), снимаемого всеми зубьями фрезы,

находящимися в данный момент в контакте

с заготовкой.

Для определения площади

поперечного сечения среза при

цилиндрическом фрезеровании необходимо

знать следующие величины:

Ψk

— угол контакта фрезы (центральный

угол, соответствующий дуге соприкосновения

окружности фрезы с заготовкой, измеряемый

в плоскости, перпендикулярной к оси

фрезы);

Θ

— центральный угол между двумя соседними

зубьями фрезы,

Θ

= 360 / Z

Число

зубьев, одновременно находящихся в

работе (контакте с материалом),

m

= Ψk / Θ = Ψk Z / 360

Угол

контакта находится из треугольникa

АОБ

![]() Угол

контакта при торцевом фрезеровании

Угол

контакта при торцевом фрезеровании

![]() Максимальная

толщина срезаемого материала

amax

= Sz sin Ψk

Суммарное

(среднее) значение площади поперечного

сечения среза F

cp

определяется в зависимости от числа

зубьев, одновременно находящихся в

контакте.

F

cp = ƒcp m

или

от элементов резания

Максимальная

толщина срезаемого материала

amax

= Sz sin Ψk

Суммарное

(среднее) значение площади поперечного

сечения среза F

cp

определяется в зависимости от числа

зубьев, одновременно находящихся в

контакте.

F

cp = ƒcp m

или

от элементов резания

F cp = BtSzZ / (πD) Значение F cp используется для определения силы резания при фрезеровании.

Однако. САПР — Система автоматизированного проектирования, предназначенная для создания чертежей, схем, конструкторской и технологической документации, а также 3D-моделей.

Основная цель создания САПР ТП, в нынешних экономических условиях, это получение максимальной прибыли с минимальными затратами от изготовления изделия. При использовании САПР ТП уменьшается себестоимость и время проектирования, количество возможных ошибок; увеличивается прибыль предприятия и качество проектируемых изделий.

Для достижения этих целей необходимо располагать средствами автоматизации оформления технологической документации, средствами информационной поддержки проектирования и автоматизации принятия решений. В своем историческом развитии САПР ТП постепенно расширял арсенал своих средств. На первом этапе эти системы часто представляли собой специализированные текстовые редакторы, некоторые из которых были документированными. С появлением баз данных появилась возможность поддерживать процесс ручного формирования ТП в таких редакторах в части поиска необходимых средств технологического оснащения. Однако подавляющее большинство САПР ТП, в том числе и ныне существующих, не способны поддерживать автоматизацию принятия решений в процессе проектирования на основе технологических знаний.

К механообрабатывающему производству относятся:

Токарные; Карусельные; Револьверные; Сверлильные; Фрезерные; Расточные; Операции, выполняемые на станках с ЧПУ (с расчетом нормы обслуживания); Кругло шлифовальные; Внутришлифовальные; Плоскошлифовальные; Бесцентровошлифовальные; Зубошлифовальные; Зубофрезерные; Зубодолбежные; Зубострогальные; Полировальные; Хонинговальные; Протяжные; Слесарно-механические.

Существует множество программ для автоматизированного расчета режимов резания и норм времени для механообрабатывающего производства. Рассмотрим две из них: программа CCS и Компас-Автопрект .

Программа ССS - программа для расчета режимов резания и выбора стратегии обработки.

Электронный помощник в обработке резанием Программа CCS Prototyp представляет собой интерактивную систему для быстрого и точного подбора инструмента на компьютере. Практически для каждого случая обработки программа CCS выбирает наиболее эффективные режимы резания, а также параметры фрезы и стратегию обработки. Программа позволяет сэкономить много времени и очень легка в использовании благодаря тшательному подобранному руководству пользователя. Для резьбофрезерования пользователь получает не только параметры режимов резания, но, в соответствии с системой управления, даже законченную управляющую программу для станка с ЧПУ. Через копирование готовый фрагмент управляющей программы можно перенести в редактор системы с ЧПУ.

Расчет режимов резания и нормирование операций на примере Компас –Автопроект.

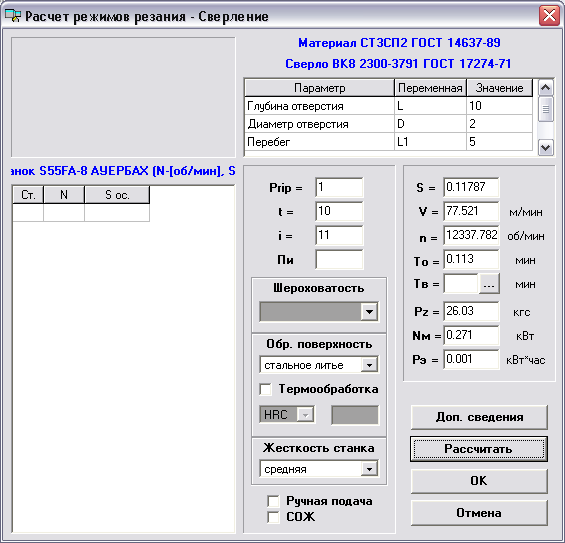

Компас-Автопроект обеспечивает автоматизированный расчет режимов резания. Для этого в таблицу переходов добавьте переход типа "Режимы резания". Откроется окно расчета режимов резания, в данном случае – для операции сверления (рис. 10).

Нужно ввести следующие параметры: глубину отверстия (10мм), его диаметр (2мм) и перебег (5мм), припуск на обработку Prip (отверстие диаметром 2мм делается в сплошном материале), глубину резания t (10мм) и число проходов i (один проход). По нажатии на кнопку "Рассчитать" система предлагает значения подачи V, частоты вращения шпинделя n и других параметров (Pя – сила резания, Nm – потребная мощность на шпинделе, Рэ – расход электроэнергии в кВтЧч). В поле To выводится неполное штучное время в минутах. Для расчета вспомогательного времени нажмите на кнопку редактирования рядом с полем Тв. В окне расчета вспомогательного времени выберите характер обработки "Сверление по разметке. Ручная подача". В списке "Дополнительное время на переход" двойным щелчком пометьте пункты "Включить или выключить вращение шпинделя кнопкой", "Изменить число оборотов шпинделя или величину подачи", "Переместить деталь или деталь с приспособлением весом до 15кг на длину 150-400мм", "Установить или снять инструмент в быстросменном патроне с выключением вращения шпинделя. Диаметр инструмента до15мм", в разделе "Время на выводы сверла" – "Стали конструкционные, латунь и алюминий. Диаметр сверла 1–2,9 мм. Длина сверления до 10d". Щелкните по кнопке "Рассчитать". Вспомогательное время отображается в поле Твс. Щелкните по кнопке ОК для закрытия программы расчета вспомогательного времени.

Рис. 10. Окно расчета режимов резания.

Рассчитанные

режимы резания и штучное время заносятся

в базу переходов. Чтобы рассчитать

штучное время на операцию, надо на уровне

операции в поле Тшт нажать на кнопку

![]() .

Стартует программа трудового нормировани.

В списке карт необходимо выбрать нужную

операцию и дважды щелкнуть на ней мышкой.

Появится окно выбора неполного штучного

времени, в нем выберите необходимый

критерий и нажмите кнопку далее.

Появляется следующее окно (рис. 13), где

выберите поправочные коэффициенты и

опять нажмите далее, теперь введите

дополнительные параметры и снова нажмите

кнопку далее. В появившемся окне (рис.14)

вы увидите формулу, по которой происходит

расчет. Теперь нажмите кнопку ОК.

.

Стартует программа трудового нормировани.

В списке карт необходимо выбрать нужную

операцию и дважды щелкнуть на ней мышкой.

Появится окно выбора неполного штучного

времени, в нем выберите необходимый

критерий и нажмите кнопку далее.

Появляется следующее окно (рис. 13), где

выберите поправочные коэффициенты и

опять нажмите далее, теперь введите

дополнительные параметры и снова нажмите

кнопку далее. В появившемся окне (рис.14)

вы увидите формулу, по которой происходит

расчет. Теперь нажмите кнопку ОК.

Для

удобства поиска нужной операции

существуют критерии выборки, которые

добавляются в окно "Критерий выборки"

при помощи кнопки

![]() .

Выбрав нужный критерий , мы сужаем объем

поиска операций.

.

Выбрав нужный критерий , мы сужаем объем

поиска операций.

После всех проделанных действий закройте окно комбинацией клавиш Alt+F4, при запросе "сохранить результаты расчета Тшт ?" нажмите клавишу Да.

Рис. 13. Окно выбора поправочных коэффициентов.

Рис. 14. Окно вывода расчетной формулы.

Переходы,

как и операции, нумеруются. Для нумерации

щелкните по кнопке

![]() в

группе Процедуры. Одновременно выполняется

структуризация переходов: их расположение

в предусмотренном стандартом порядке

(приспособлении – инструмент – средства

защиты – режимы резания).

в

группе Процедуры. Одновременно выполняется

структуризация переходов: их расположение

в предусмотренном стандартом порядке

(приспособлении – инструмент – средства

защиты – режимы резания).

Самостоятельно введите переходы для остальных операций. Помните, что при необходимости вы можете редактировать текст перехода вручную.

Сохранение ТП

Все

ТП хранятся в общей базе данных, которая

может находиться на удаленном сервере.

Сохранение ТП выполняется по нажатию

на кнопку

![]() в

группе Архив.

в

группе Архив.

Если

работа с техпроцессом еще не закончена,

лучше сохранить его на своем компьютере,

чтобы потом более быстро до него

добраться. Для этого щелкните по кнопке

![]() в

той же группе Архив. Все файлы ТП

автоматически, ничего не спрашивая,

сохраняются в архиве.

в

той же группе Архив. Все файлы ТП

автоматически, ничего не спрашивая,

сохраняются в архиве.

Для

загрузки локально сохраненного ТП

служит кнопка

![]() .

.

Для загрузки архива сохраненного на сервере необходимо:

Загрузить Компас-Автопроект-КТС.

Выбрать нужный проект (если проекта нет, то создайте его (гл.3))

Запустить архиватор из таблицы Файлы двойным щелчком мыши на текущей учетной записи или нажатием клавиши <F12> (см. рис.16).

В окне запроса на запуск приложения arx_tex.exe нажать кнопку yes. После этого стартует программа, которая извлекает технологический процесс из архива.

В окне архиватора технологических процессов нажать кнопку В текущую технологию в группе Загрузка.

В окне сообщения о замене текущей технологии на архивную нажать кнопку ОК.

После этого технология извлекается из архива и передается в подсистему Компас-Автопроект-технология.

Существует ещё множество систем САПР.

САПР НТ "NORMA" — система автоматизированного проектирования норм труда (ОАО «КНИАТ»). Расчёт режимов резания и норм времени для механообрабатывающего производства.

САПР НТ "NORMA" - система, которая позволяет рассчитывать нормы времени. Она охватывает такие сферы как механообрабатывающее, сварочное, гальваническое и многие другие производства.

В механообрабатывающей сфере, система выполняет расчет режимов резания и нормировку времени. В расчет режимов резания входят такие действия как расчет подачи, расчет частоты вращения шпинделя, а также расчет скорости резания. Для упрощения работы с программой разработчики ввели автоматический расчет таких параметров как глубина резания и число проходов, количества зубьев фрезы, радиус вершины резца, качество абразивного круга и др. Для работы на станках с ЧПУ есть расчет норм времени при многостаночном производстве.

В заготовительно-штамповочной сфере программа работает в двух направлениях: проектировка техпроцесса и нормировка техпроцесса.

Программа совместима с известными системами САПР.

Предложения, изложенные в данной работе, не являются открытиями в области автоматизации. Они в виде общих идей существуют не один год. Многие из всевозможных идей, можно реализовать уже сейчас, другие после более детальной проработки. Совершенствование уже существующих подходов является тупиковым вариантом развития САПР ТП, поскольку предполагает наращивание баз данных, но не знаний. Давайте перестанем бояться новых идей и двинем их вперед или вверх, по вертикали.