dz_lityo

.docНеобходимо получить партию (250000шт.) заготовок для производства стальных валков блюмингов. Масса исходных слитков 2т., общий объём 1000мм3.

1 этап.

Сущность процесса прокатки заключается в пропускании металла в зазор между вращающимися валками. При этом зазор между валками должен быть меньше толщины обрабатываемой заготовки. Валки, осуществляя деформирование, одновременно осуществляют подачу металла.

Блюминг – прокатка, конечным продуктом которой является блюм (иногда сляб) – полупродукт, предназначенный для дальнейшей прокатки. Сечение блюма – квадрат или близкое к нему сечение; сечение сляба – прямоугольник с отношением ширины к толщине 3–12.

Валки бывают гладкие, которые применяются при прокатке листов, лент; ступенчатые – для прокатки полосовой и обручной стали и ручьевые – для получения сортового проката. В блюминге применяются гладкие валки.

Итак, валок – это цилиндрическая деталь с переменным диаметром. Основные требования, предъявляемые к валку – прочность и способность выдерживать высокие температуры (температура металла, подаваемого на блюминг, колеблется от 500 до 1300оС). Эти свойства детали достигаются обработкой ковкой. Получаемые слитки – заготовки для поковок – должны быть круглого сечения (для снижения потерь металла при последующей обработке).

Их можно получать только двумя способами – литьём в изложницы или непрерывным литьём. Литьё в изложницы имеет ряд недостатков: короткий срок службы оборудования (1 изложница рассчитана на 60-100 слитков), низкая производительность, низкое качество слитков. Поэтому в данных масштабах производства литьё в изложницы совершенно не подходит.

Непрерывная разливка.стали—прогрессивный способ. Его использование позволяет существенно снизить себестоимость заготовок в условиях массового производства, повысить качество заготовок и уменьшить время производства каждой из них.

Сущность непрерывного литья.

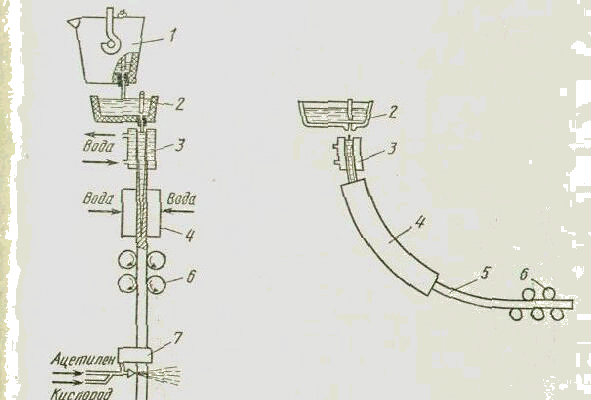

Принципиальная схема установок непрерывной разливки стали (УНРС) приведена на рис. 1.

Рис. 1. Схемы установок непрерывной разливки стали: слева — вертикальной; справа — радиальной;

1 — сталеразливочный ковш; 2 — промежуточный ковш; 3 — водоохлаждаемый кристаллизатор; 4 — зона вторичного охлаждения; 5 — слиток; 6 – тянущие валки; 7 — ацетилено-кислородный резак.

Наиболее распространены установки непрерывной разливки стали вертикального типа. Сталь из ковша поступает в промежуточное устройство и далее в водоохлаждаемый кристаллизатор из медных пластин (скрепленных стальными пластинами или каркасом).

В начале разливки «дном» кристаллизатора служит затравка— стальная штанга со сменной головкой, имеющей паз в виде «ласточкиного хвоста».

Вследствие интенсивного охлаждения жидкий металл у стенок кристаллизатора движется вниз, постепенно вытягивая затвердевающий слиток из кристаллизатора. После прохождения тяговых роликов затравку отделяют.

Окончательное затвердевание жидкой стали в сердцевине слитка происходит в результате вторичного охлаждения водой из брызгал. По мере вытягивания слитка в кристаллизатор заливается жидкая сталь в таком количестве, чтобы происходило образование непрерывного слитка. В нижней части установки непрерывный слиток разрезается на заготовки мерной длины.

Существенным недостатком вертикальных установок является их большая высота — до 45 м; в ряде случаев установки частично размещаются ниже уровня пола цеха в глубоких колодцах. Поэтому в последние годы все более широкое применение получают установки радиального типа, имеющие дугообразный кристаллизатор; выходящий из него слиток затем выпрямляется тянуще правильными валками. Такие установки имеют небольшую высоту, их стоимость значительно меньше. Недостаток состоит в трудности извлечения изогнутого слитка при аварии.

УНРС бывают одноручьевые и многоручьевые — до восьми ручьев. Скорость вытягивания слитков зависит от сечения слитков и составляет от 0,5 до 10 м/мин. Производительность одноручьевой установки 100— 150 т/ч. Непрерывная разливка имеет ряд существенных технико-экономических преимуществ. Исключена необходимость иметь большое количество изложниц, поддонов и другого оборудования. Металл имеет плотную, мелкозернистую структуру, лучшее качество поверхности слитков. Полученные слитки не нужно прокатывать на крупных обжимных станах (блюминги, слябинги).

2 этап.

1. Для выплавки стали используются плавильные электрические дуговые печи. Корпус печи имеет форму цилиндра со сферическим или плоским днищем. Снаружи он заключен в прочный кожух, внутри футерован огнеупорными материалами: основными (магнезит и др.) или кислыми (динас и др.). В стенках корпуса предусмотрены загрузочное окно (реже два) и выпускное отверстие со сливным желобом. Съемный свод печи с отверстиями для электродов выполнен из динасовых или хромомагнезитовых кирпичей на прочном стальном каркасе. Печь опирается на секторы (салазки). Для выпуска плавки ее наклоняют в сторону выпускного отверстия, для удаления (скачивания) шлака по ходу плавки – в сторону загрузочного окна. Нагрев и расплавление металла происходит посредством сообщения металлу тепловой энергии, выделяющейся из угольных или графитизированных электродов диаметром 300-550 мм, через которые течет ток. Емкость печей колеблется в пределах 200-250т.

2. Сталеразливочный ковш имеет стальной сварной кожух с цапфами для захвата его крюками мостового крана. Внутри он футерован шамотным кирпичом. В днище ковша вставлен стакан из магнезита или шамота с отверстием для разливки стали по изложницам. Отверстие стакана закрывается пробкой из огнеупорных материалов, она навинчивается на стальной стержень стопора, футерованного шамотными трубками. Стопор поднимается и опускается при помощи рычажного механизма вручную или при помощи привода с дистанционным управлением.

Ковши обычно вмещают всю плавку стали и имеют вместимость до 400 т (диаметр — около 5,5 м, высота — около 6 м).

3. Одноручьевая установка для непрерывной разливки стали (описана ранее). Производительность – 100 т слитков в час.

3 этап.

Алгоритм выполнения процесса.

Нагрев

и расплавле-ние металла в печи

Заливка

расплава в ковши Заливка

расплава из ковшей в установку

Резание непрерыв-ного

слитка на заготовки нужной длины Контроль

качества заготовки

4 этап.

1. Определение типа производства (первым способом).

Производство массовое (т.к. заготовка тяжелая и объем производства составляет более 50000шт.).

2. Расчет числа единиц оборудования.

Установка для непрерывной разливки стали имеет скорость 100 т в час.

Масса 1 заготовки 2 т, масса партии (с учетом 10-20% запасных заготовок)

2275000=550000 (т).

Время литья и резания заготовок (общее время)

550000:100=5500 ч.

Число установок:

Fоб=5500ч; F1=Фm8=25518=2040.

Таким образом, N=5500/2040=2,73 установки.

Такт выпуска t=Fд60m/D=2040601/275000=0,45 (ч)=27 мин.