- •7.1. Общие сведения о машинах, обрабатываемых материалах и их характестиках

- •Физико-механические свойства горных пород

- •Степень измельчения материала и используемое оборудование

- •Задание

- •Исходные данные

- •Основные положения методики экспериментального определения радиуса действия и обобщенные результаты

Задание

Осуществить рациональный выбор оборудования дробильносортировочной установки (ДСУ) двухступенчатого дробления, работающего в замкнутом цикле, и обеспечивающего требуемый зерновой состав по фракциям и производительность.

Проанализировать заданный вид дробильно-сортировочиой технологии.

Определить:

-тип, марку, количество дробилок первичного и вторичного дробления;

-зазоры выходных отверстии дробилок для получения заданного зернового состава;

-производительность продукта по фракциям

-тип, марку, число грохотов, рациональные размеры отверстий сит.

Исходные данные

Характеристики технологического процесса

|

№ Вар-та |

П, М3/ч |

Характеристики дробимого камня |

Зерновой состав продукта по фракциям, мм | ||||||

|

σв, МПа |

Е, МПа |

Dмакс, мм |

5-10 |

10-20 |

20-40 |

40-70 | |||

|

А |

130 |

190 |

- |

500 |

10-20 |

15-25 |

20-35 |

35-55 | |

Суммарные характеристики крупности дробилок представлены в прил. 2.

МЕТОДИКА ВЫПОЛНЕНИЯ ЗАДАНИЯ

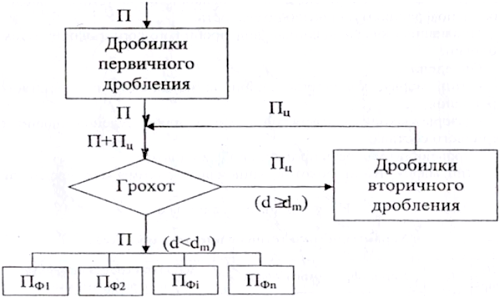

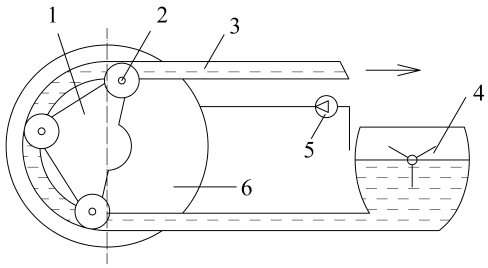

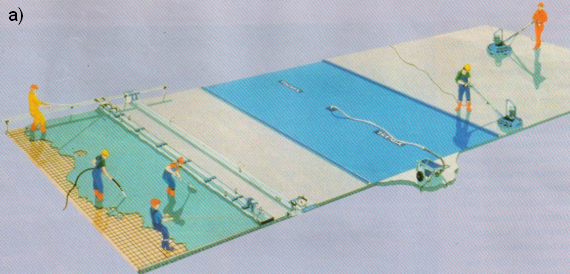

Структурная схема процесса двухступенчатого дробления в замкнутом цикле представлена на рис. 7.17. Она отражает распределение потоков материала в дробильно-сортировочном технологическом цикле, начиная от загрузки дробилки первичного дробления и кончая получением готовой продукции по фракциям на выходе из грохота.

Рис 7.17 Структурно-технологическая схема

дробильно-сортировочной установки

Установим значения расходных характеристик потоков материала в представленной схеме, что даст возможность определить загрузку машин по производительности. Для первичной дробилки она принимается равной расчетной производительности дробления, вычисляемой по формуле:

|

|

|

|

где Кн-коэффициент неравномерности подачи породы; Кн= 1,1÷1,15;

Кв- коэффициент использования дробилки по времени; Кв= 0,8÷0,85.

В связи с тем, что дробильно-сортировочный процесс реализуется в замкнутом цикле, загрузка дробилки вторичного дробления будет определяться циклической производительностью: количеством недодробленного материала, передаваемого в единицу времени на вторичное дробление из обеих дробилок (П1ц и П2ц). С учетом суммарных характеристик крупности она может быть представлена:

|

|

|

|

где У1 и У2 — относительное содержание кусков размером d (d > dm = 70 мм) в продуктах первичного и вторичного дробления. Установленные значения потоков материала нанесем на структурную схему технологического процесса. Кроме значений загрузки по производительности для выбора дробилки необходим максимальный размер куска загружаемого материала. Для первичной дробилки по заданию он составляет Dмакс, а для вторичной может быть определен по суммарной характеристике крупности первичной дробилки.

После этого в соответствии с рекомендациями рис. 7.9 выбирают конструкцию дробилок и их размер из условия обеспечения загрузки материала заданной крупности и реализации требуемой производительности. Корректировка производительности процесса дробления производится выбором соответствующей величины выходной щели из условия пропорциональной зависимости указанных величин.

Далее по графикам суммарных характеристик крупности определяем зерновой состав щебня после дробления в обеих дробилках. Производительность потока материала, подаваемого на грохот, по фракциям составит:

|

|

|

|

где Кфli и Kф2i - коэффициенты зернового состава i-й фракции для дробилок первичного и вторичного дробления, определяемые для каждой фракции как разность между значениями ее верхней и нижней границ.

Использование усредненных характеристик крупности зернового состава (в том числе и по аналитическим зависимостям У(d/е)) целесообразно при выполнении первичного приближенного расчета с последующим уточнением результатов по соответствующим уточненным характеристикам. При выборе конструкций и размеров дробилок целесообразно использовать комплексный критерий, отражающий учет произведения их массы и мощности к квадрату производительности. При выборе грохотов исходят из требуемой производительности процесса и качества продукции.

Требуемая производительность процесса грохочения с учетом характеристик потока материала и значения удельной производительности 1 кв. м сита для заданных условий грохочения позволяет по формуле (7.18) определить необходимую суммарную площадь сита. Она является основной характеристикой для подбора грохота. Так как в нашем случае грохоты должны обеспечить окончательную сортировку продукта по 4-м фракциям с отделением отходов (размером менее 10 мм), они должны иметь 4 сита. При этом потоки материала, поступающие на каждое из сит, будут различны, в связи с чем различны будут и их площади. Производительность каждого сита, называемая загрузкой, составит

|

|

|

|

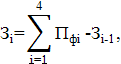

где Пфi - производительность потока материала по фракциям, определяемая по (1.51) (i = 4 - число необходимых сит);

Зi-1 - загрузка i-1 сита (для первого сита при i = 1, З0= 0).

Грохоты, используемые в заданной технологической схеме, должны обеспечить решение задач:

- отделение материала с размером куска d > dm= 70 мм,

- сортировка продукции по 4-м заданным фракциям.

В связи с тем, что конструкции грохотов имеют от одного до трех сит, нам потребуется два грохота, выбор которых произведен ниже, исходя из известной производительности и требуемого качества продукции.

РАСЧЕТ И АНАЛИЗ РЕЗУЛЬТАТОВ

1. Определение расчетного значения производительности первичного дробления по формуле (7.25):

2.

Предварительный выбор возможных

вариантов дробилок первичного дробления

(по Пр=170

м3/ч

и Dmax=500

мм, σ =190 МПа) и расчет для них критерия ![]() .

.

|

№ ва- ри- ан- та |

Дробилки |

Технические характеристики | ||||||

|

Тип и размер |

Чис-ло |

Dmax, мм |

Пmin/Пмах, м3/ч |

(e+S)min/(e+S)мах,мм |

N, кВт |

G, т |

TNG, кВт·т·м3/ч | |

|

1 |

ЩКД С 204Б |

2 |

510 |

40/100 |

75/200 |

80 |

26,9 |

0,298 |

|

2 |

ЩКД СМД 111 |

1 |

750 |

120/230 |

95/165 |

100 |

72,5 |

0,251 |

|

3 |

ККД 900/140 |

1 |

750 |

-/325 |

-/140 |

250 |

134,6 |

0,275 |

3. Выбор дробилки первичного дробления требуемой величины выходной щели и размеров фракции продукта дробления.

3.1. Выбираем вариант №2, которому соответствует наименьшее значение TNG = 0,251.

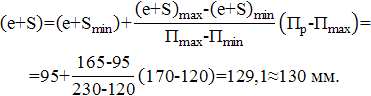

3.2. Необходимым размер выходной щели для реализации расчетной производительности Пр= 170 м3/ч составит:

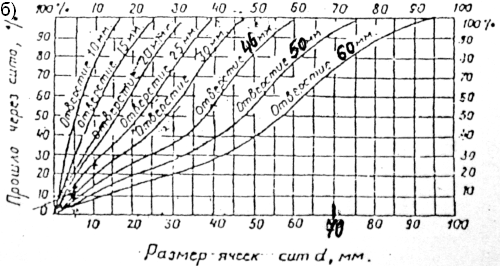

3.3. Размеры фракций продукта в соответствии с суммарной характеристикой крупности щековой дробилки крупного дробления (ЩКД) (рис.7.18) составляет:

|

d, мм |

до 5 |

до 10 |

до 20 |

до 40 |

до 70 |

Св. 70 |

|

У1 |

≈0 |

≈0 |

0,05 |

0,11 |

0,28 |

0,72 |

Рис 7.18. Графики гранулометрического состава

продукта дробления дробилок:

а) ЩКД и ККД; б) КСД

Наибольший размер куска продукта дробления составляет приблизительно 175 мм (dmax = 175 мм).

Как видно из графиков возможностей для снижения У1 = 0,72 нет, так как в этом случае производительность дробления ниже расчетной Пр = 170 м3/ч.

3.4. Значение первой составляющей циклической производительности составит П1ц = Пр∙У1= 1700,72=122,4 м3/ч.

4. Выбор дробилки вторичного дробления. В связи с тем, что вторичное дробление реализуется в замкнутом цикле, загрузку дробления определяем по формуле (7.26) при П1ц =122,4 м3/ч.

Вторая составляющая циклической производительности П2ц может быть установлена только после выбора дробилок вторичного дробления. Подбираем дробилки для вторичного дробления на основании данных: Dmax = dmax = 175 мм Пц ≥ 122,4 м3/ч.

|

№ ва- ри- ан- та |

Дробилки |

Технические характеристики | |||||||||||

|

Тип и размер |

Чис-ло |

Dmax, мм |

Пmin/Пмах, м3/ч |

(e+S)min/(e+S)мах,мм |

N, кВт |

G, т |

TNG, кВт·т·м3/ч | ||||||

|

1 |

КСД 1750 |

1 |

225 |

160/300 |

25/60 |

160 |

47 |

0,282 | |||||

|

|

|

|

|

|

|

|

|

|

|

| |||

В этом случае в соответствии с графиками гранулометрического состава продукта дробления с учетом (7.26) в зависимости от выбираемого размера выходного отверстия e+S характеристики дробления будут иметь следующие значения.

|

№ варианта |

Характеристики дробления | |||

|

e+S, мм |

У2 при d>70мм |

П2ц, м3/ч |

Пц, м3/ч | |

|

1 |

60 |

0,25 |

40,8 |

163,2 |

|

2 |

50 |

0,075 |

0,9 |

132,3 |

|

3 |

менее 46 |

0 |

0 |

122,4 |

Значение размера выходной щели целесообразно принять менее 46 мм с целью Пц min. Однако его конкретное значение принимаем по данным требуемого зернового состава продукта дробления по фракциям.

5. Определение производительности продукта по фракциям при ширине выходной щели вторичной дробилки равной 46 мм. В соответствии с суммарной характеристикой крупности это будут следующие значения основных фракций:

|

d, мм |

до 5 |

до 10 |

до 20 |

до 40 |

до 70 |

Св. 70 |

|

У2 |

0,04 |

0,12 |

0,24 |

0,47 |

1,0 |

0 |

Рассчитаем значения коэффициентов Кф1i и Кф2i в формуле (7.27) и затем Пфi. Результаты расчетов представим в таблице. (Коэффициенты зернового состава фракции Кф1i и Кф2i, определяем как разность между значениями верхней и нижней границ фракций).

|

Параметры |

Фракции, мм |

Примечания | |||||

|

0÷5 |

5÷10 |

10÷20 |

20÷40 |

40÷70 |

| ||

|

Кф1i |

0 |

0 |

0,05 |

0,06 |

0,17 |

- | |

|

Кф2i |

0,04 |

0,08 |

0,12 |

0,23 |

0,53 |

- | |

|

Пфi, м3/ч |

4,9 |

9,8 |

23,2 |

38,3 |

93,8 |

Пфi=170 м3/ч | |

|

Пфi/Пр, % |

2,9 |

5,8 |

13,6 |

22,6 |

55,1 |

100% | |

Анализируя полученный зерновой состав продукта в сравнении с требуемым делаем вывод о его соответствии по всем фракциям за исключением фракции размером кусков 5÷10 мм. Вместо требуемой производительности по указанной фракции (0,1÷0,2)ПР они составили лишь 0,058 Пр. Причиной этого является то, что мы пытались получить требуемый зерновой состав по всем фракциям, осуществляя процессы первичного и вторичного дробления при работе с постоянными величинами выходных щелей: 130 мм - при первичном дроблении и 46 мм - при вторичном. Это затруднительно. Для получения требуемой производительности по указанной выше фракции вторичное дробление (как следует из прил. 2) нужно осуществлять при размерах выходной щели 25 и 30 мм, лишь затем увеличивая размер щели до 46 мм.

Для управления размером выходной щели, обеспечивающим получение заданного зернового состава с требуемой точностью, используют специальные системы автоматики, которыми оснащены современные дробилки.

6. Выбор грохотов.

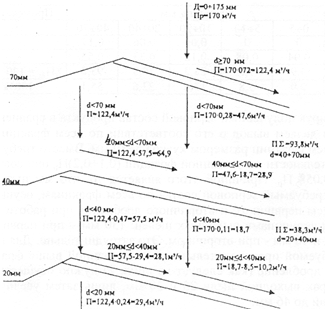

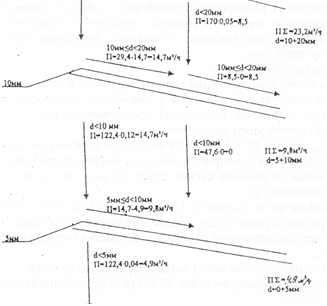

Примем схему расположения сит «от крупного к мелкому» и установим загрузку каждого из них с указанием крупности кусков сортируемого материала. Результаты представим на рис.7.19.

Рис. 7.19. Итоговая схема загрузки сит

При проведении расчета учитываем, что:

- 0,72 Пр = 0,72∙170 = 122,4 м3/ч материала с размером куска более 70 мм (до 175 мм повторно) дробятся в конусной дробилке среднего дробления до размера кусков менее 70 мм, его состав определяется значениями У2;

- оставшаяся часть потока П=170-122,4 (или 170∙0,28) = 47,6 м3/ч, имеющая размер кусков после предварительного грохочения менее 70 мм, не идет на повторное дробление. Ее состав определяется значениями У1.

Исходя из результатов могут быть выбраны два грохота:

- односитный с размером ячеек 70 мм (для предварительного грохочения);

- трехситный с размерами ячеек: 40 мм, 20 мм и 10 мм (для сортировки).

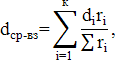

Выбор грохотов и режимов грохочения основан на практических рекомендациях, учитывающих показатели крупности и трудности сортировки материала. При выборе грохота и его параметров для конкретных условии эксплуатации вычисляем средневзвешенный диаметр сортируемой смеси dср-вз:

где d1, d2,... , di - средние диаметры отдельных классов;

γ1, γ2….,γi - выходы отдельных классов.

По указанному значению параметра сортируемая смесь может быть отнесена к мелкой (dср-вз, < 40 мм) или крупной (dср-вз > 40 мм).

Сортировка смеси в заданном технологическом цикле, как указывалось выше, может быть обеспечена одним односитным грохотом предварительного грохочения и одним трехситным грохотом окончательного грохочения.

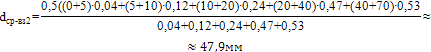

Определяем средневзвешенные диаметры сортируемого материала:

на грохоте предварительной сортировки

![]()

на грохоте окончательной сортировки

Для сортировки крупных смесей dср-вз > 100 мм, в основном, используют грохоты среднего и тяжелого типов, эксцентриковые и инерционные с круговыми колебаниями. Преимуществом последних является возможность изменения режима колебаний по амплитуде, необходимой при изменении характеристик исходного материала.

При предварительном грохочении сортируемая смесь относится к крупной d ср – вз =108 мм >40 мм и трудносортируемой: m0=28%<40%. Смесь, подаваемая на окончательное грохочение, также крупная dср-вз= 47,9 мм и среднесортируемая: m0 = 47% <40%.

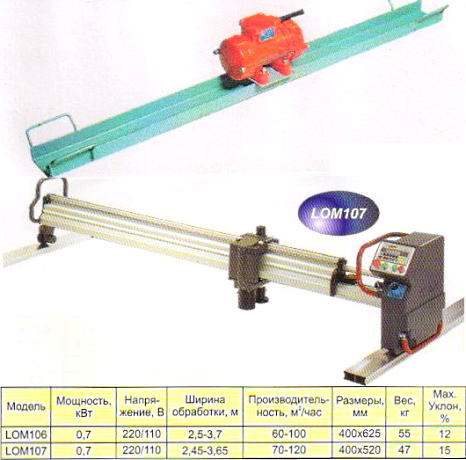

В соответствии с этим примем инерционный грохот тяжелого типа с наклонным расположением сита. Для сортировки средних и мелких смесей, имеющих dср-вз< 50 мм, используют виброгрохоты легкого и среднего типов.

В нашем случае выбираем двухмассовый виброгрохот с круговыми колебаниями среднего типа. Учитывая невысокие требования к качеству грохочения (состав фракции 0÷5 мм в задании не указан) направление колебании принимаем в сторону движения материала по ситу, что снизит время грохочения.

Из формулы (7.18) с использованием значении У1 и У2, определяем необходимые площади сит.

Для предварительного грохочения щебня на наклонном сите с углом наклона 15° (для сита с ячейкой 70 мм).

![]()

где К1 = 1,08, т.к. при d до 70 мм У1= 0,28;

К2 = 0,6, т.к. при d до 35 мм У1≈0,5(0,05+0,11) = 0,08;

К3 = 0,8 при угле наклона грохота к горизонту 15°.

Для окончательного грохочения:

![]()

где К1 ≈ 0,89, т.к. при d до 40 мм У2= 0,47;

К2 ≈ 0,76, т.к. при d до 20 мм У2=0,24.

![]()

где К1 ≈ 0,7, т.к. при d до 20 мм У2= 0,24;

К2 ≈ 0,67, т.к. при d до 10 мм У2=0,12.

![]()

где К1 ≈ 0,63, т.к. при d до 10 мм У2= 0,12;

К2 = К2min= 0,63, т.к. при d до 5 мм У2=0,04.

![]()

где К1 ≈К1min= 0,58, т.к. при d до 5 мм У2= 0,04;

К2 = К2min= 0,63.

Используя данные по оптимальным размерам отверстий сит определяем:

для грохота предварительного грохочения

аø = 82 мм или аø = 70 мм;

для грохота окончательного грохочения

аø = 47 мм или аø = 40 мм;

аø = 24 мм или аø = 18 мм;

аø= 12мм или аø = 10 мм;

аø = 5 мм или аø = 6 мм.

По большему значению F осуществляем подбор грохотов с учетом полученных размеров отверстий сит:

для предварительного грохочения грохот ГИТ-41 с F=4,5 м2 (2 шт.);

для окончательного грохочения грохот трехcитный ГИЛ-42 с F=5,6 м2 (2 шт.)

Выбор параметров колебании А и ω производим с учетом их соответствия коэффициенту динамического режима Г, определяемому по формуле (7.17).

В соответствии с практическими рекомендациями по выбору режимов грохочения устанавливаем нижние значения ω и верхние значения коэффициента режима грохочения Г.

|

Тип грохота |

Технические характеристики | |||||||||

|

АхВ, мм х мм (F = м3) |

Число сит

|

α, град |

Частота колебании, коробаω, мин |

Амплитуда колебаний А, мм |

Размер отвер-стий сит |

NдвкВт |

Массаm, кг |

П, т/ч |

| |

|

ГИТ-41 |

1500x3000 (4,5) |

|

10÷30 |

800 |

3 |

80,40 25x25 |

13 |

5450 |

670 |

|

|

ГИЛ-42 |

1500x3750 (5,62) |

3 |

10÷25 |

970 |

2,5 |

50:25:13 |

7,5 |

4120 |

200 |

|

|

ГИТ-41Λ |

1500x3000 (4,5) |

1 |

10÷30 |

970 |

3÷5 |

8÷12 |

13 |

5980 |

120÷÷230 |

|

Проведенное решение поставленной задачи методом, основанным на базовых экспериментальных данных, показывает, что достижение высокой степени точности зернового состава продукта указанным способом получить затруднительно.

Для этого необходимо использовать более точную технологическую методику расчета, базирующуюся на решении уравнения кинетики грохочения, получаемого из рассмотрения массово - балансной модели потока материала.

7.8. Машины для бетонных и отделочных работ.

Производство бетонных и отделочных работ на строительных объектах в основном, осуществляют с помощью предварительно доставленных строительных материалов: в первую очередь бетонной смеси, раствора, окрасочных составов. В настоящее время используют технологию доставки готовых, частично приготовленных составов и сухих строительных смесей. В последние годы технология использования сухих строительных смесей получила широкое применение ввиду их разнообразия, высокого качества приготовления в заводских условиях.

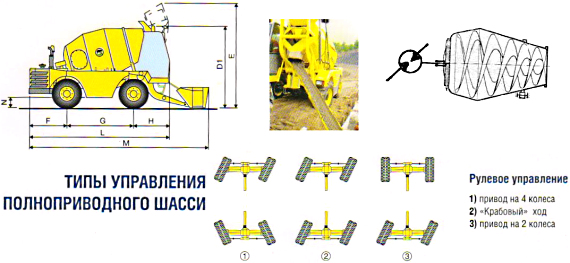

|

Доставка строительных составов в случае контейнерного способа реализуется автотранспортом, в других случаях необходимы специализированные автомобили - спецавтотранспорт, например, для бетона - автобетоновозы, автобадьевозы, автобетонопобудители,автобетоносмесители. |

|

Автобетоновоз – специальный автомобиль, предназначенный для качественной температурносохранной массовой доставки готовой бетонной смеси в ковшеобразном термоизолированном или подогреваемом кузове. Автобетонопобудители - автобетоновозы с устройством для побуждения перевозимой готовой смеси с помощью лопастного вала. Автобадьевоз - специальный автомобиль, обычно тягач с полуприцепом, предназначенный для порционно-контейнерных перевозок сухих и готовых смесей в отдельных ёмкостях. Автоцементовоз - специальный автомобиль - тягач с полуприцепом, оснащённый закрытой ёмкостью для пылевидного состава и устройством его загрузки и выгрузки в виде пневмотранспортной установки. Автобетоносмеситель - специальный автомобиль с рабочим оборудованием смесительного типа. Автобетоносмеситель-укладчик - автобетоносмеситель, оснащённый рабочим оборудованием для укладки бетонной смеси в виде ленточного конвейера или бетононасоса с распределительным манипулятором.

|

Механизация работ на строительной площадке связана с приёмом, приготовлением, распределением (подачей), укладкой или нанесением па обрабатываемую поверхность строительных составов. Несмотря на то, что машины и оборудование для производства бетонных, штукатурных и малярных работ включены в разные подклассы СМ, принципы устройства их и названия схожи. СМ указанных технологии реализуют выполнение следующих операции:

смесители - приготовление строительного состава;

насосы и агрегаты на их базе - распределение его в пределах строительной площадки, укладки или нанесения на обрабатываемую поверхность;

вибраторы - уплотнение бетонных смесей ;

разравнивающие и затирочные машины - разравнивание и затирку нанесённого состава.

Технология приготовления строительных составов предусматривает дозированную подачу их компонентов в смесительную камеру. Устройство, реализующее такую подачу, называют дозаторами.

Дозаторы представляют собой особую группу машин непрерывного транспорта - питателей (ленточных, ковшовых, винтовых и вибрационных конвейеров, пневмо- и гидронасосов и др.), оснащенных аппаратурой для дозированной загрузки компонентов и воды с нормированной точностью. Так, при приготовлении бетонных и растворных смесей необходимо обеспечить погрешность дозирования (по массе) для вяжущих веществ и воды ± 2,5%. Они используются также в окрасочных агрегатах для нанесения двухкомпонентных составов, в оборудовании для приготовления строительных смесей и др.

Дозаторы классифицируют по следующим признакам:

- виду дозируемого параметра: на объёмные и весовые (последние обеспечивают лучшую точность дозирования);

- принципу действия: циклического и непрерывного;

- виду дозируемого материала (жидкости, сыпучих, цемента, химических компонентов);

- системе управления: ручные, полуавтоматические и автоматические.

Основными характеристиками дозаторов являются точность дозирования и производительность.

На рис. 7.20 представлена схема автоматического дозатора сыпучих материалов, выполненная на базе бункерно - ленточного питателя, оснащенного двумя регулируемыми видами электроприводов: вращательного - для движения лепты конвейера и вибрационного электромагнитного - для колебаний бункера. Двигатели конвейера и бункера синхронны по частоте; питание силовой и управляющей цепей приводов обеспечивается от одной фазы электросети. Принцип работы дозатора состоит в поддержании постоянства количества движения материала на ленте ( mV), пропорционального производительности.

Эта задача решается за счет изменения скорости движения лепты V либо интенсивности подачи материала на ленту из бункера, определяющая m. Предполагается следующая стратегия решения задачи: одновременное снижение V и m; снижение V до Vmin при дальнейшем снижении m или наоборот.

Рис.7.20 Структурная схема одноагрегатного дозатора:

1 – тахогенератор; 2 – приводной двигатель; 3 – редуктор;

4 – датчик усилия; 5 – множительно – преобразующее уст-

ройство; 6 – преобразователь напряжение – частота;

7 – электромеханический счетчик; 8 – усилитель; 9 – опе-

рационный усилитель; 10 – задатчик; 11 – групповой

датчик; 12 – тиристорный усилитель мощности

Реальные значения управляемой величины во времени U2 получают по показаниям датчиков массы (обычно весового типа), скорости (тахогенератора) с использованием множительно - преобразующего устройства. Требуемые значения управляемой величины U6, определяющие планируемый режим питания, задаются от задатчика. Рассогласование |U2 – U6| через блок формирования сигнала и тиристорный усилитель мощности подаются двигателю конвейера, изменяющему V.

Преобразователь 6 формирует импульсы прямоугольной формы, подаваемые на электромеханический счетчик. Из схемы выводится нормированный сигнал 0÷10 В (с усилителя 8) и релейный сигнал mmin, информирующий о недостаточном количестве материала на ленте.

7.9. Смесительное оборудование

|

Смеситель - рабочее оборудование в виде емкости, предназначенное для приготовления строительных составов путем перемешивания их дозированных компонентов с помощыо лопастного устройства (аппарата). |

Рабочий процесс перемешивания реализуется лопастным аппаратом путём создания потоков загружаемых компонентов смеси в специальной камере-ёмкости, называемой чашей или барабаном. Основные виды потоков: переменный, радиальный, перекрёстный. Наиболее эффективный режим потоков - турбулентный.

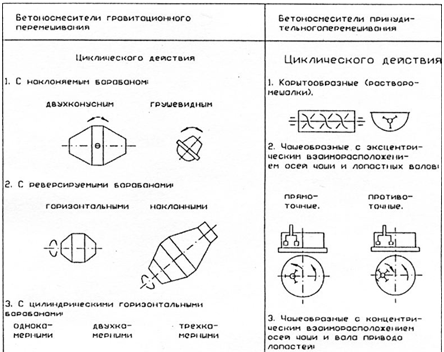

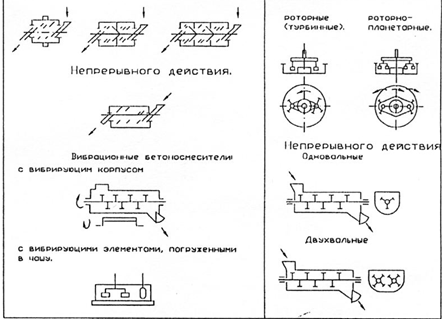

Рассмотрим основные виды смесителей и их характеристики, сделав акцент на бетоносмесителях, наиболее разнообразных по исполнению.

В зависимости от вида состава используют ёмкости (барабаны) различных форм, обеспечивающие возможность загрузки компонентов и выдачи продуктов. Смесительное оборудование непрерывного действия обеспечивает одновременно реализацию процессов загрузки, перемешивания компонентов и выдачу готовой продукции. В смесительном оборудовании цикличного действия указанные операции производятся последовательно. Их общая продолжительность составляет время цикла. Лопастной аппарат выполняется с приводом непрерывного или вибрационного типа.

Лопастной аппарат может быть расположен непосредственно на внутренней стороне корпуса барабана (жестко прикрепленного к корпусу) - гравитационное смесительное оборудование либо внутри барабана (с креплением к корпусу барабана с помощью подшипников) - смесительное оборудование принудительного типа. В последнем случае он может приводиться в движение как при вращающемся, так и при неподвижном барабане. Барабаны в этом случае оснащают скребковыми (для очистки их внутренней поверхности) и направляющими лопастями. Барабаны смесителей вместе с загрузочными затворами отделаны броней, изготиовленной из стали, полимеров, керамики, базальта. В конструкции барабанов предусмотрена лёгкосъёмная система крепления брони.

Главным параметром смесителей является их производственная ёмкость (объем по загрузке) - суммарный объём загружаемых сухих компонентов:

|

|

|

|

где Q – геометрическая емкость барабана, л; KОБ - объёмный коэффициент его заполнения.

К числу наиболее важных технологических параметров относят крупность заполнителя бетона аmax и объем готового замеса.

|

|

|

|

где KВЫХ - коэффициент выхода готовой продукции; КВЫХ < 1,0.

Указанные параметры наряду со временем цикла ТЦ, с, позволяют определить производительность П, м3/ч, барабанного смесителя цикличного действия при наличии в нем Z барабанов:

|

|

|

|

Расчёт производительности смесителей непрерывного действия производится по аналогии с машинами непрерывного транспорта. Классификация бетоносмесителей дана на рис. 7.21.

Рис. 7.21. Классификация бетоносмесителей

Рассмотрим два основных вида смесительного оборудования: гравитационного и принудительного действия.

Смесительное оборудование гравитационного типа используют для приготовления подвижных и умеренно подвижных бетонных смесей, в том числе с крупным заполнителем: размеры зёрен аmах до 150÷180 мм. Гравитационное смесительное оборудование бывает цикличного и непрерывного действия. В первом случае оно имеет наклоняемый барабан, а во втором - стационарный.

В смесителях непрерывного действия загрузка компонентов и выгрузка готового состава производится соответственно через загрузочный патрубок и разгрузочный затвор, расположенные в разных частях барабана. В смесителях цикличного действия процессы загрузки компонентов и выгрузки готового состава могут производиться через одно и то же отверстие. Наиболее часто в них используется двухконусный барабан с реверсивным гидроприводом (рис 7.22).

Рис. 7.22 Бетоносмеситель самоходный с задней загрузкой-разгрузкой

Режимы работы смесительного оборудования определяются частотой вращения барабана. Существенное значение на выбор скоростного режима движения потока компонентов оказывает геометрия лопастного аппарата и смесительного барабана. Так, в бетоносмесителях гравитационного типа поток компонентов имеет значительную радиальную составляющую. Это приводит к развитию центробежных сил, отбрасывающих поток к стенкам барабана, которые препятствуют его движению, меняя направление потока. При определенной частоте вращения барабана, называемой критической происходит процесс «стопорения» потока. Указанное явление требует ограничения частоты вращения лопастного барабана. Величина рациональной частоты вращения барабана смесителя обычно не превращает 20 мин-1 и определяет как

|

|

|

|

Смесительное оборудование принудительного действия используют для приготовления активных вязкопластичных строительных сред типа бетонных и растворных смесей, окрасочных составов. Для бетонных смесей крупность заполнителя, определяемая размером куска аmax, ограничена до 70 мм. Различают смесители с вращающимся и неподвижным барабаном, в первых вращение барабана происходит навстречу лопастному валу, что приводит к образованию двух потоков компонентов смеси, движущихся навстречу друг другу. Поэтому их называют противоточными. Вторые, с неподвижным барабаном, называют турбинными. Они имеют более простой привод. По расположению лопастного вала, определяющего форму барабана, их разделяют на тарельчатые - с вертикальным валом, и лотковые - с горизонтальным.

В тарельчатых смесителях, являющихся машинами цикличного типа, лопасти могут быть расположены непосредственно на вращающемся роторе (роторные) или соединены с ним планетарной передачей (планетарно-роторные). В роторных смесителях перемешивание компонентов смеси осуществляется в кольцевом пространстве неподвижного барабана тарельчатой формы, а в планетарно - роторных организовано перемешивание компонентов в пересекающихся потоках. В указанных смесителях создают высокооборотное движение лопастей.

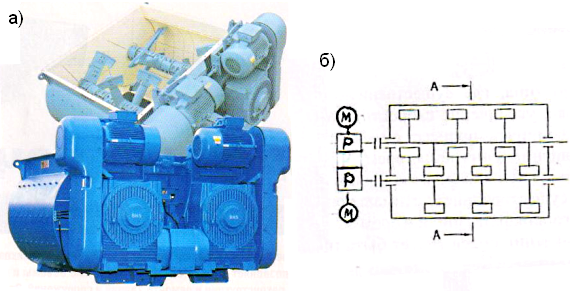

Лотковые смесители используют для приготовления любых смесей, в том числе бетонных на пористых заполнителях плотностью 1000÷1200 кг/м3. Лотковые смесители выполняют как непрерывного, так и цикличного типов. По числу валов различают одновальные и двухвальные лотковые смесители. Одновальный лопастной аппарат выполнен двухзаходным - в виде двух лопастей, расположенных на одной ступице по винтовой линии и смещённых одна относительно другой па угол к радиан. В двухвальных лотковых смесителях (рис. 7.23) лопасти выполнены раздельными, расположенными по винтовой линии валов, вращающихся в противоположных направлениях. При этом создаются перекрёстные потоки перемешивающихся компонентов смеси при минимальном пути их движения, что снижает энергоёмкость рабочего процесса.

Рис. 7 23 Двухвальный литковый смеситель циклического действия:

а – привод лопастных валов (электродвигатель – ременная передача –

редуктор – лопастные валы); б, в – схемы движения потоков

смешиваемых материалов; М – двигатель; Р – редуктор

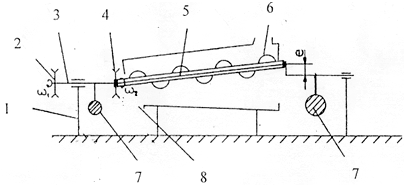

На рис. 7.24 показана принципиальная схема вибросмесителя непрерывного действия. В неподвижном барабане вибросмесителя на приводном валу-ступице имеется винтовая лопасть. Вал-ступица вместе с винтовой лопастью представляют собой рабочий орган - шнек. От привода машины (на рис. 7.24 полностью не указан) шнеку сообщаются два вида движений: непрерывное вращение через ведущую звёздочку ступицы и вибрационное через ведущую звёздочку эксцентрикового водила, проходящего внутри ступицы и закреплённого в подшипниках рамы. В левой и правой частях водила имеются дебалансы, расположенные в разных поперечных плоскостях.

Рис. 7.24 Схема вибросмесителя: 1 – опоры, 2 – приводная звездочка

водила, 3 – водило, 4 – приводная звездочка шнека,

5 – шнек, 6 – загрузочное окно, 7 – дебалансы водила,

8 –разгрузочное окно

Таким образом, от водила шнеку передаются кинематическое (от эксцентриситета) и силовое (от дебалансов) воздействия одинаковой чатсоты. Вибрируя и медленно вращаясь вокруг неподвижной оси, шнек перемешивает смесь и перемещает её от места загрузки к разгрузочному окну. Процесс перемещения материала усиливается за счет эффекта вибротранспортировки.

Важными геометрическими параметрами шнека являются диаметр ступицы d, диаметр шнека D (D/d = 2÷2,5), угол наклона λ, шаг лопастей t и длина шнека L. Значение угла наклона λ принимают близким углу трения материала о витки шнека с целью затруднения проскальзывания материала. Это способствует эффективному перемешиванию. Могут использоваться одно-, двух-, трёх- и четырёхзаходные шнеки. На винтовой поверхности последних выполняют разгрузочные окна. Интенсивность перемешивания пропорциональна интенсивности вибрирования, оцениваемой величиной перегрузки. Так, при среднем ускорении по длине шпека 80÷100м/с2 величина перегрузки составит (80÷100)/g, где g - ускорение свободного падения.

Рациональный выбор параметров вибрационных воздействий - частоты ω и амплитуды А производят таким образом, чтобы их сочетание в виде одного из критериев интенсивности вибрирования составляло: для амплитудного значения ускорения колебании Аω2≈100÷250 м/с2; для коэффициента удельной мощности колебаний А2ω3≈50÷150 м/с3. Это обеспечивает значительное снижение вязкости бетонной смеси.

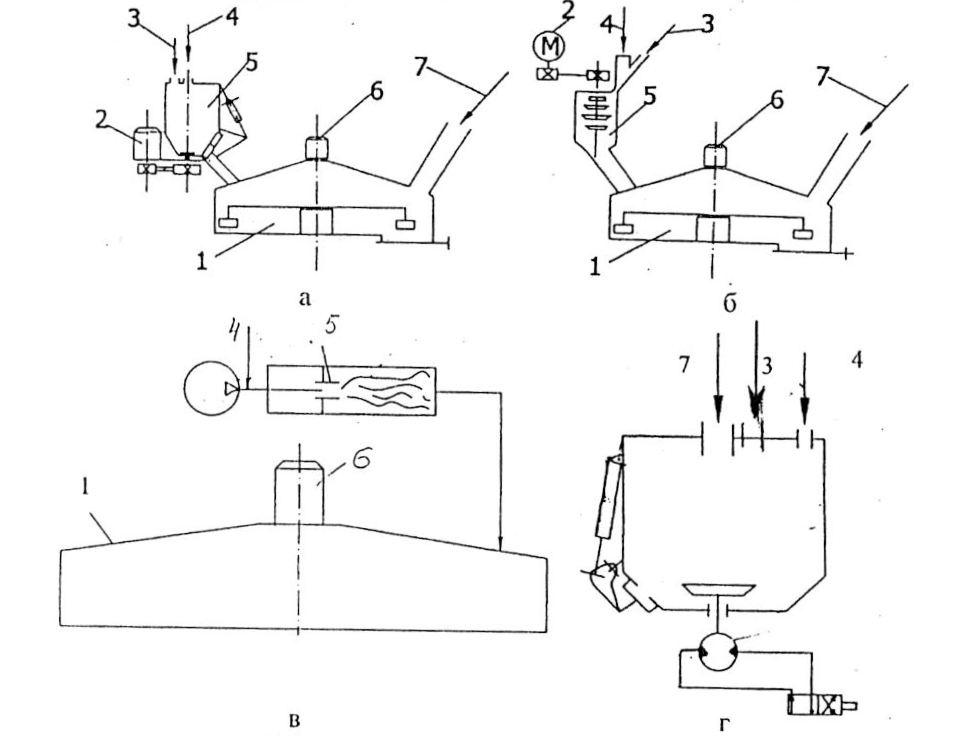

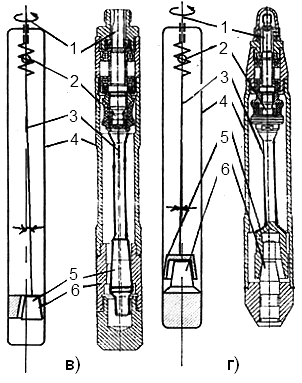

Развитие технологии приготовления строительных составов, в первую очередь бетонных смесей, привело к необходимости использования двукамерных смесителей с активаторами (рис. 7.25). В предварительной камере происходит процесс активации сухих компонентов смеси, включая химические добавки, а в основной - процесс перемешивания с водой и заполнителем. В таких смесителях регулируемый гидропривод используется ввиду того, что скоростные режимы перемешивания в камерах различны. Процессы двухстадийного перемешивания могут быть реализованы смесителями как цикличного, так и непрерывного типов. Использование регулируемого привода позволяет в одном смесителе готовить смеси с разными реологическими характеристиками.

Рис. 7.25 Двухкамерные смесители с активаторами:

а, б - турбулентного типа; в – волнового типа; г регулируемый гидропривод

турбулентного смесителя (стрелками указаны места загрузки компонентов смеси):

1- бетоносмеситель; 2 – двигатель привода активатора; 3 – подача воды;

4 – подача цемента; 5 – активатор; 6 – двигатель привода бетоносмесителя;

7 – подача заполнителей

|

Большое значение на качество получаемой бетонной смеси оказывают применяемые методы активации, очередность загрузки и способы подачи компонентов в барабан. В бетоносмесителях используют эффект обогрева заполнителей горячим воздухом, паром, в результате чего их поверхность очищается и они активнее реагируют с вяжущим, повышая прочность бетона и сокращая сроки его подготовки. Используются полностью автоматизированные установки с возможной выдачей нескольких десятков рецептур, заложенных в памяти микроЭВМ. |

Смесительное оборудование является основным видом оборудования смесительных машин (бетоно-, растворосмесителей и т.п.). Кроме того, в составе машин-смесителей может присутствовать рабочее оборудование для загрузки компонентов, в том числе дозированной, а также для подачи воды.

Основные виды конструктивного исполнения машин-смесителей: стационарное, передвижное, самоходное, на базе самоходных шасси. Бетоносмесителями оснащаются мобильные и инвентарные бетоносмесительные установки и заводы (рис. 7.26).

Рис. 7.26 Модульный бетонорастворосмесительный завод

Объём готового замеса у различных бетоносмесителей находится в пределах от 33 до 3000 л. Производительность различных смесителей составляет от 0,2 до 135÷240 м3/ч. Классификация бетоносмесителей приведена па рис. 7.21.

Смесительное оборудование малярных составов является оборудованием принудительного действия. Передвижные малогабаритные (вместимостью бункера порядка 60 л) смесители лоткового типа с двумя Z-образными горизонтально расположенными валами предназначены для приготовления замазок, шпаклевок, окрасочных паст подвижностью не менее 5 см по конусу СтройЦНИЛ. Вращение валов происходит в разные стороны с различными частотами в пределах 9-11с-1, что способствует интенсивному перемешиванию. Выгрузка готового состава производится с помощью горизонтально расположенного винтового конвейера, установленного в нижней части бункера. Электропривод смесителя оборудован токовой и тепловой защитой, а также ЗОУ - защитно-отключающим устройством. Производительность смесителей зависит от характеристик материала и для указанных выше параметров составляет: 145 кг/ч - для замазок, 170 кг/ч - для шпаклевки, 190 кг/ч - для окрасочных паст.

Передвижные малогабаритные смесители с вертикально расположенным лопастным органом и сменными смесительными емкостями объемом до 100 л используются для приготовления невзрывоопаспых малярных составов водных, масляных, клеевых шпаклевок вязкостью до 200 с по ВЗ-4. Электропривод - вращатель реверсивного типа, установлен на консоли каретки, перемещается по вертикальной стойке. Режим вращения составляет 47 с-1. Лопасти смесителя устанавливают таким образом, чтобы поток материала при перемешивании был направлен вниз. Разгрузка готового состава осуществляется реверсированием направления вращения лопастей смесителя, предварительно опущенного вблизи дна емкости. Готовый состав через разгрузочный патрубок, установленный в крышке, подается потребителю. Производительность смесителя составляет: по водной краске 2000 л/ч, по масляной – 500 л/ч при мощности электродвигателя - 2,2 кВч.

|

Диспергаторы - устройства для интенсивного перемешивания и получения составов вязкостью до 120 с по 133-4 с требуемыми размерами включении. |

Максимальный размер включений диспергируемого состава определяется размером калиброванных отверстий, через которые продавливается обрабатываемый материал. Размеры калиброванных отверстий различны; производительность составляет 800-2000 кг/ч. Вязкость отрабатываемых составов ограничены 120 с по ВЗ-4 (процесс диспергирования позволяет снижать вязкость материала).

|

|

|

|

|

|

7.10. Основные теории рабочих процессов

Перемешивание является важнейшей операцией, определяющей свойства готового строительного состава. Сущность этой операции состоит в формировании потоков движения компонентов, при которых будет происходить процесс. Направление движения и скорость формируемого потока определяют эффективность реализации рабочего процесса, характеризуемого погребным временем перемешивания и затрачиваемой мощностью. Процесс перемешивания, являясь комбинированным процессом, включает два простых процесса: смешения - принудительного распределения компонентов смеси по объему с целью получения однородной смеси; сепарации - принудительного распределения материала по крупности частиц и их плотности.

Указанные простые процессы происходят с различной степенью интенсивности, определяемой скоростью и ускорением воздействия лопастей на компоненты смеси, формой лопастей и порядком их установки. Длительность перемешивания характеризуется интенсивностью протекания процессов смешивания и сепарации и помимо конструктивных параметров смесителей зависит от состава и свойств смеси, оцениваемых ее структурной вязкостью. Распределение исходных компонентов смеси в каждом ее элементарном объеме определяет ее качество. Требуемое качество бетонной смеси оценивают коэффициентом вариации прочности образцов-кубиков Сv, который уменьшается с улучшением качества перемешивания.

Совокупный процесс смесеобразования по времени t характеризуют соотношением:

|

|

|

|

где К - коэффициенты, зависящие от технологии приготовления смеси и времени перемешивания t, "1" и "'2" - индексы, соответствующие процессам смешивания и сепарации.

Решение (7.33) относительно Cv выявило экспоненциальный закон Cv от t. Минимальное время перемешивания tmin определяют из условия Cv ≤ 20%, максимальное tmax из условия dCv /dt→0. Для бетоносмесителей циклического действия реальное время перемешивания составляет 2,5÷3,0 мин.

Сложная картина движения потоков смеси и непостоянство их отдельных характеристик обусловили использование нескольких различных приближенных экспериментально-теоретических моделей для оценки мощности перемешивания. По одной из них

|

|

|

|

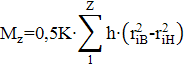

где MZ - момент, требуемый для вращения лопастным аппаратом, имеющим z лопастей;

КОБ - коэффициент заполнения барабана смесью;

ω- угловая скорость вращения лопастного аппарата.

Оценку величины МZ проводят на основании экспериментально установленных обобщенных энергетических характеристик. Наиболее простой является модель перемешивания бетонных смесей и растворов построения по аналогии с силовой моделью копания грунтов проф. Н.Г. Домбровского с использованием (в данном случае) удельных коэффициентов сопротивления движению лопасти в смеси К, Н/м2 или Дж/м3. Для единичной лопасти она имеет вид:

![]()

где M1 - величина активного момента вращения;

Bh = Sa1 - активная площадь единичной лопасти;

В = rН –rВ - длина лопасти;

rН, rВ - соответственно наружный и внутренний радиусы;

W1 - сопротивление перемешиванию бетонной смеси.

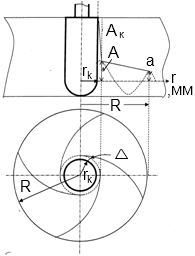

Схема взаимодействия единичной лопасти с бетонной

смесью при перемешивании:

α– угол установки лопасти к горизонтальной поверхности

Экспериментально установленные значения К, Н/м2, в соответствии с рассматриваемой моделью рассчитывают по геометрическим размерам лопасти при экспериментально замеренном значении крутящего момента:

Значения К зависят от частоты вращения, плотности смеси и ее удобоукладываемости.

Для ориентировочной оценки обычно используют К = 3∙104 Н/м2- для пластичных и К = 5,5∙104 Н/м2- для жестких бетонных смесей.

Для реальных конструкций смесителей, имеющих лопастной аппарат, включающий z лопастей

|

|

|

|

Выбор скоростного режима работы смесителей с регулируемым приводом производят на основании установленных критериев эффективности. Гак, для роторных смесителей используется критерий К.М. Королева, характеризующий частоту «перелопачивания» смеси в барабане, Гц;

|

|

|

|

![]()

где Vср - скорость движения лопастей на среднем радиусе чаши, м/с;

QГ.З - объем готового замеса, м3;

SаΣ - суммарная активная площадь лопастей, м2.

При этом значение SаΣ рассчитывают по формуле:

|

|

|

|

где Si - площадь отдельной лопасти, м2;

αi и βi - углы установки ее в горизонтальной и вертикальной плоскостях.

Оптимальный режим работы может быть установлен из условия минимальной энергоемкости рабочего процесса N/Пт → min. Критерий энергоемкости с учетом (7.34-7.36) может быть представлен в следующем виде:

|

|

|

|

где ω∙rср=Vср - средняя линейная скорость движения лопастей, составляющая для роторных смесителей 1,7÷2,0 м/с;

Zзам - число замесов в час.

Исследования и опыт эксплуатации смесителей выявили статистические зависимости удельного коэффициента сопротивления движению лопасти К и числа замесов Zзам от Vcp. Это позволяет, используя их с учетом минимизации критерия (7.38), выбирать оптимальные значения скоростных режимов перемешивания. Они соответствуют оптимальным значениям λ, равным 0,5÷0,65. Тогда из (7.36) при оптимальном значении для выбранного смесителя определяют оптимальный скоростной режим.

7.11. Машины для распределения, укладки и нанесения строительных составов.

Для реализации указанных рабочих процессов на строительных объектах используются краны с бадьей, конвейеры, а также насосы. Последние перемещают строительные составы по трубам, что обеспечивает возможность их укладки или нанесения на обрабатываемые поверхности, расположенные на разных уровнях. Расходные и напорные характеристики насосов обеспечивают подачу строительных составов на расстояние свыше 100 м по вертикали или нескольких сотен метров по горизонтали. В этом случае для удержания трубопровода используются стреловые манипуляторы, управляемые гидроприводом, выполняемые в стационарном исполнении пли устанавливаемые на самоходные шасси различных видов, а также башенные краны. Такие машины, в случае укладки бетонной смеси, называют бетоноукладчиками. По виду исполнения различают стреловые, башенно-стреловые, и пролетно-стреловые манипуляторы. Стреловые манипуляторы (бетонораздаточные стрелы) представляют собой телескопические или шарнирно сочлененные (из нескольких секций) стрелы вдоль которых уложен бетоновод. Их характеризуют радиусом действия и зоной охвата (рабочий). С целью обеспечения значительной рабочей зоны они устанавливаются на вращающейся колонне автомобильного шасси, оснащенного бетононасосом.

|

Башенно-стреловые бетонораздаточные манипуляторы используют в высотном строительстве, они представляют собой сборную башню, смонтированную из решетчатых или сплошных секций, в верхней части которой имеются площадка для оператора и бетонораздаточная стрела. |

Башня устанавливается на опорную площадку, закрепленную на фундаменте здания, и крепится к перекрытиям здания по мере его возведения. Подача бетонной смеси осуществляется стационарными бетононососами. Такие манипуляторы не только имеют значительный радиус действия (до 50 м), но и хорошие высотные характеристики. Пролетно-стреловые бетонораздаточные манипуляторы используются в дорожном строительстве, представляют собой пролетную металлоконструкцию, соответствующую ширине дорожного полотна, с бетонораздаточной стрелой.

Ряд технологий предусматривает процесс нанесения строительных составов на обрабатываемые поверхности методом торкретирования. Процесс нанесения реализуется при скоростях, превышающих скорость их транспортировки. Машины для торкретирования эффективно применяют при бетонировании подземных сооружений, а также при малых объемах работ, в том числе производимых в труднодоступных условиях, и др (рис. 7.27)

Рис. 7.27. Бетоноукладчики, автобетононасосы, распределительные

стрелы со стационарным бетононасосом

Для осуществления операций нанесения строительных составов на обрабатываемую поверхность используют различные насадки, которые в зависимости от их формы (сужающая, расширяющая), длины и выходного диаметра называют соплом, форсункой, диффузором, а также роторные устройства. Сам процесс нанесения состоит в распаде непрерывного потока материала, перемещении его частей с повышенной скоростью к поверхности нанесения, растекании и уплотнении его на обрабатываемой поверхности. Различные строительные составы требуют разных скоростей нанесения, в связи с чем используются те или иные распылители, выбираются соответствующее расстояние от них до обрабатываемой поверхности и скорость перемещения этих устройств.

Для выполнения операции торкретирования используют торкрет-установки, обеспечивающие мокрое и сухое торкретирование.

|

Строительные специализированные насосы - силовое оборудование с собственным приводом, предназначенные для транспортирования различных составов: бетонных смесей, раствора, битума, красочных составов. |

В приводе насосов используется асинхронный электрический двигатели и двигатели внутреннего сгорания с механической или гидравлической передачей.

Конструкции наносного модуля - шестеренная, поршневая, плунжерная, роторная, диафрагмовая, винтовая и т.д. Трубопровод, единый или сборный, состоящий из отдельных секции, соединяемых с помощью быстросъемных устройств крепления. Название насоса определяется видом транспортируемого состава: бетононасос, растворонасос, битумонасос и т.п.

7.11.1. Бетононасосы

Бетононасосы применяют для транспортирования, укладки и набрызг-бетоинрования бетонных смесей с П = 6÷12 см с содержанием цемента 250÷300 кг/м3 при В/Ц не менее 0,65, а также легкого бетона, в процессе приготовления которого зерна пористого заполнителя обрабатывают цементной суспензией с целью образования оболочки, снижающей водопоглощение заполнителя. В зависимости от максимального куска заполнителя бетонной смеси аmax используют следующие диаметры бетоноотвода D до 200 мм (D ≤ 3аmax). В конструкциях бетононасосов используют поршневые и роторные насосные модули. Поршневые насосы с целью более равномерной подачи смеси и увеличения производительности оснащают пневмо-гидроаккумулирующим устройством и часто двумя рабочими камерами, поочередно соединяющимися с транспортным бетоноотводом с помощью распределительных устройств. Конструкции распределительных устройств различны и во многом определяют копструкцию всего насоса. Еще одной особенностью поршневых бетононасосов является принудительная система управления клапанами. Номинальное давление, создаваемое поршневыми бетононасосами, составляет обычно 3÷12 МПа, иногда до 35МПа. Это обеспечивает возможность подачи бетонной смеси по высоте до 300 м (эквивалентная дальность подачи до нескольких км).

Схема двухпоршневого бетононасоса с гидроприводом представлена на рис. 7.28. Привод машины включает первичную силовую установку в виде асинхронного электродвигателя переменного тока и двух гидравлических цепей с исполнительными (приводными) гидроцилиндрами, рабочую камеру с поршнями насосного модуля, распределительное устройство (в виде S-образного шибера) и напорную трубу. Изменение направления движения поршней исполнительных гидроцилиндров осуществляется распределительными клапанами с электромагнитным устройством. Для сглаживания пульсации в гидросистеме использован гидроаккумулятор.

Рис. 7.28 Схема двухпоршневого бетононасоса с гидроприводом:

1 – напорная труба; 2 – шибер С-образный; 3 подающий цилинд;

4- поршень; 5 – приводной цилиндр

В бетоновод поочередно поступают порции бетонной смеси из нижних рабочих камер бетонотранспортных цилиндров, для чего используется S-образный поворотный шибер. Одно его колено постоянно соединено с бетоноводом, а второе попеременно соединяется с рабочими камерами в такте нагнетания бетонной смеси. Поворот шибера обеспечивается автоматически гидроцилиндром поворота.

|

Роторные (роторно-шланговые) насосы являются насосами перистальтического действия, исключающего необходимость в клапанной системе. (Рис. 7.29) |

Рис. 7.29. Роторный бетононасос:

1 – ротор, 2 – ролики, 3 – упругий шланг, 4 – приемный бункер,

5 – вакуумный насос, 6 –корпус

Рабочей камерой насоса является часть упругого шланга, уложенного внутри корпуса цилиндрической формы, где установлен ротор с обрезиненными роликами, сдавливающими шланг в зонах контакта. Ротор, получая вращение от гидропривода, выдавливает бетонную смесь из рабочей камеры в бетоновод на угле поворота π, раз, за один оборот. Процесс заполнения рабочей камеры бетонной смесью происходит за счет разности давления бетонной смеси на выходе из приемной емкости и в опорожненной части шланга, при восстановлении им первоначального объема. Для этого внутри корпуса создается разрежение с помощью воздуходувной машины. Роторные бетононасосы компактны, обеспечивают равномерную подачу бетонной смеси. При давлении до 3,5 МПа они обеспечивают подачу бетонной смеси до 60 м3/ч на высоту до 40 м при диаметре бетоновода 125 мм.

7.11.2. Растворонасосы

|

Растворонасосы - специальные насосы (поршневые, винтовые), предназначенные для перекачивания (транспортирования) строительных растворов подвижностью от 5 см и выше но резинотканевым и металлическим раствороводам. |

Кроме того, их используют для нанесения штукатурных слоев, отделочных и изоляционных материалов на обрабатываемую поверхность с помощью форсунки или безкомпрессорного сопла, одеваемых на конец растворовода, обеспечивающих увеличение скорости перемещения составов. Для растворов с осадкой конуса 6-7 см используют форсунки, в которых процесс нанесения интенсифицирован за счет дополнительной подачи к нему воздуха. Растворонасосы работают обычно в комплекте с приемным бункером, оснащенным виброситом с ячейками 3×3...5×5 мм и побуждающим устройством, поддерживающим рабочее состояние строительного раствора путем механического воздействия лопастного рабочего органа. Растворонасосы входят также в состав штукатурно-смесительных агрегатов, выполняющих весь технологический комплекс работ - от приготовления до нанесения строительных растворов. При использовании подвижных растворов с подвижностью от 9 см и выше достаточно создания давления в напорном трубопроводе порядка 1.5 МПа.

При подвижности раствора 7 см менее требуется давление свыше 3,0 МПа. В соответствии с этим, а также требуемой высотой подачи растворонасосы выпускаются в трех диапазонах давлении в напорном трубопроводе: до 2,0 МПа; от 2,0 МПа до 3 МПа и свыше 3 МПа. Главными параметрами растворонасосов являются производительность (2-6 м3/ч) и рабочее давление (1,5-4,0 МПа), определяющие длины участков трассы транспортирования по горизонтали 100-360 м и вертикали 20-100 м (эти значения соответствуют одноцилиндровым растворонасосам, которые используют наиболее часто; для двухцилиндровых машин производительность - 7-10 м3/ч, рабочее давление 4,0-6,0 МПа). Привод растворонасосов обычно механический, выполненный на базе асинхронных трехфазных электродвигателей или двигателей внутреннего сгорания. Для удобства транспортировки рама насосов имеет одноосную колесную пару. На растворонасосах устанавливаются блоки контроля с перепускным устройством, позволяющим в зависимости от условий изменять давление и подачу, сохраняя загрузку двигателей, манометр и реле давления, необходимые для отключения электродвигателя при повышенном давлении раствора в напорной магистрали.

Наиболее часто используются насосы поршневого и винтового типов. Поршневые насосы характеризуются независимой подачей от развиваемого напора, высокой всасывающей способностью и высоким ресурсом цилиндропоршневой группы насосного модуля. Они способны перекачивать растворы любой подвижности. Выпускают одно-, двухцилиндровые, (дифференциальные) поршневые насосы. Они оборудованы системой сглаживания пульсации (компенсационными устройствами), возникающей от периодического воздействия поршня на раствор.

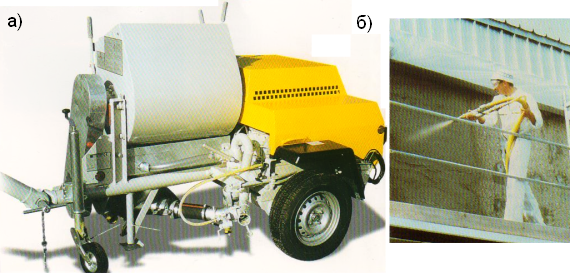

Поршневые насосы имеют водяную систему охлаждения цилиндропоршневой группы и бесприводную клапанную систему рабочей камеры. Механический привод выполняется одно- или двухскоростным за счет перестановки ремней ременной передачи или использования двухскоростного редуктора. Повышенная скорость движения поршня (0,5 м/с) используется для перекачивания подвижных растворов, пониженная (0,25 м/с) – для малоподвижных. Указанные скоростные режимы определяют два уровня производительности насосов. На рис. 7.30 представлен универсальный штукатурный агрегат с поршневым растворонасосом. С его помощью обеспечивается приготовление, транспортирование и нанесение (соплование) растворных смесей. В состав агрегата входят приемный бункер с виброситом, поршневой растворонасос, компрессор, шланги и распылительное пневмосопло. Поршневые насосы могут быть одно- или двухцилиндровые. С целью обеспечения повышенного ресурса работы цилиндропоршневых групп, действие на раствор в них может производится через гибкую диафрагму. Рис 7.30б поясняет работу двухпоршневого дифференциального компрессора, в котором смещение движения поршней задается двухкулачковым механизмом, что способствует более эффективной работе клапанной системы рабочей камеры.

Рис. 7. 30. Штукатурный агрегат с поршневым

дифференциальным растворонасосом:

а) общий вид; б) процесс соплования; в) схема привода насоса;

г) схема рабочей камеры

А – сливной кран, В – направление подачи смеси в рабочую,D, N – поршни

насоса (вспомогательный, основной), E, F – кулачковые механизмы

поршней, K1,K2 – клапаны (всасывающий, нагнетательный)

|

Винтовые растворонасосы характеризуются компактностью и малой массой, высокой равномерностью подачи, отсутствием клапанной системы, что обусловлено принципом их действия |

Это позволяет перекачивать штукатурные растворы на гипсовых вяжущих, замазки, шпатлевки, пасты, а также малярные составы различной вязкости. Реализуемое рабочее давление от 1,5 - 4,0 МПа, что обеспечивает дальность подачи до 100 м по горизонтали и до 20 м по вертикали. Их производительность составляет 0,7-2,0 м3/ч - для машин легкого типа и 2,0-3,0 м3/ч - для тяжелых машин.

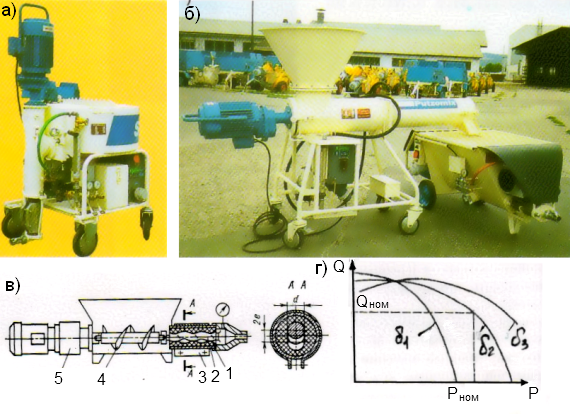

На рис.7.31 показаны передвижные агрегаты для приема и нанесения штукатурных составов, выполненные на базе винтового насоса. Они оснащены приемным бункером со шнековым питателем, винтовым насосом, напорным рукавом, форсункой и редукторным приводом, смонтированными на единой раме с обрезиненными колесами. С целью интенсификации процесса нанесения материала на обрабатываемую поверхность к форсунке может быть подведен сжатый воздух от компрессорной установки.

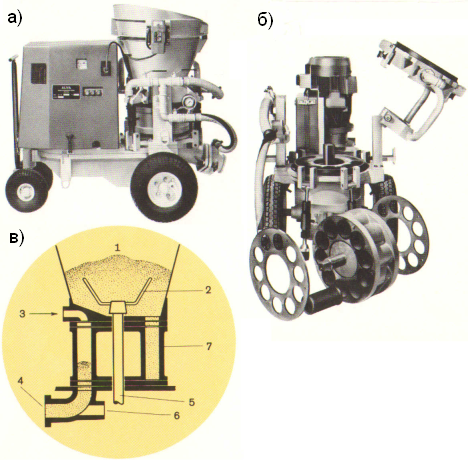

Рис. 7.31. Штукатурные агрегаты с винтовым насосом:

а), б) общий вид; в) насосный модуль, г) качественный вид рабочих характеристик

насоса при разных значениях предварительного натяга δ (δ3>δ2>δ1)

1 – статор насоса; 2 – ротор насоса (винт); 3 – стягивающее

устройство (хомут); 4 – винтовой питатель; 5 - привод

Насосный модуль (рис 7.31в) состоит из стального (хромированного или цементированного) или чугунного износостойкого винта, резиновой обоймы (твердостью 75...95 единиц по Шору) с эластичной поверхностью, заключенной в жесткий съемный корпус, и устройство, стягивающее винт (ротор) и обойму (статор). С помощью стягивающего устройства создается первоначальный натяг, который по мере износа поверхности винта и деформации обойм в процессе работы корректируется.

Характеристика подач от развиваемого напора для винтовых насосов не постоянна и зависит от частоты вращения винта и первоначального натяга. Поэтому заданные значения подачи и давления могут быть реализованы при различных сочетаниях указанных параметров (рис.7.31в). Винтовые насосы монтируют преимущественно на шасси с прицепным устройством. При использовании в составе штукатурных агрегатов их снабжают смесителями цикличного или непрерывного действия.

|

|

|

|

7.11.3. Пневмонагнетатели

Кроме насосов, широко используется рабочее оборудование в виде пневмокамерной емкости, предназначенной для приема и выдачи материалов. Она имеет форму закрытой емкости с механизмами загрузки и выгрузки.

|

Камерные пневмонагнетатели — комплекты оборудования в составе компрессорной установки, одной или двух загрузочных пневмокамерных емкостей для рабочей смеси, оснащенных на выходе дозирующим устройством, пневматическими форсунками, регулирующей и предохранительной аппаратурой, обеспечивающей подачу как сухих смесей, так и готовых строительных составов по трубопроводу к месту се укладки или нанесения способом вытеснения материала напором сжатого воздуха. |

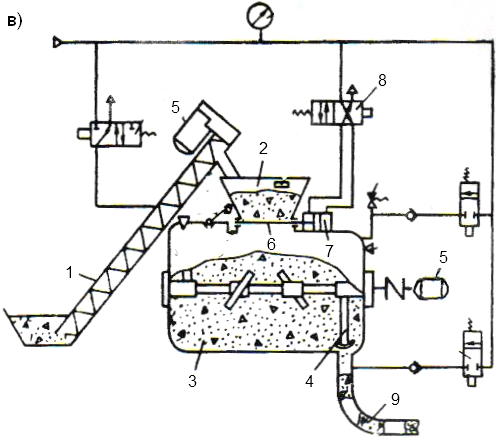

Характеризуются числом и объемом приемной емкости, типом используемого дозирующего устройства (например, тарельчатого). На рис. 7.32 показаны две разновидности камерных пневомнагнетателей: с собственной компрессорной установкой и без нее. В последнем случае может быть использован любой источник сжатого воздуха.

Рис. 7.32. Камерные пневмонагнетатели:

а) с собственной компрессорной установкой; б) без компрессорной

установки; в) принципиальная схема работы пневмонагнетателя

с жидким составом

1 – винтовой конвейер; 2 – загрузочный бункер; 3 – напорный резервуар

смесителя; 4 – дозирующие лопасти; 5 – электродвигатель; 6 – шиберный

затвор; 7 – пневмоцилиндр; 8 – пневмораспределители, 9 - бетоновод

Пневмонагнетатель содержит приемный бункер с разгрузочным днищем и виде шиберного затвора, напорный резервуар с дозирующим лопастным устройством и растворовод. Работа установки осуществляется от асинхронного электродвигателя, а также от пневматической сети, обеспечивающей управление загрузкой напорного резервуара и процесс транспортирования смеси по раствороводу. С целью обеспечения работы в автоматическом режиме установлены датчики уровня раствора и рабочего давления. Электрическая система управления обеспечивает последовательное включение приводов загрузочного конвейера (при его наличии) шиберного затвора и лопастного вала смесителя дозатора. Имеются также пневмонагнетательные установки, работающие на сухих смесях.

Пневмонагнетатель содержит приемный бункер с разгрузочным днищем в виде шиберного затвора, напорный резервуар с дозирующим лопастным устройством и растворовод. Работа установки осуществляется от асинхронного электродвигателя, а также от пневматической сети, обеспечивающей управление загрузкой напорного резервуара и процесс транспортирования смеси по раствороводу. С целью обеспечения работы в автоматическом режиме установлены датчики уровня раствора и рабочего давления. Электрическая система управления обеспечивает последовательное включение приводов загрузочного конвейера (при его наличии) шиберного затвора и лопастного вала смесителя дозатора. Имеются такие пневмонагнетательные установки, работающие на сухих смесях.

Роторная машина сухого торкретирования представляет собой роторный смеситель с открытой загрузочной воронкой, оснащенной на выходе дозирующим устройством барабанно-роторного типа и соплом (рис.7.33). Процесс транспортировки смеси осуществляется в результате подачи сжатого воздуха от компрессорной установки.

Рис. 7.33. Пневмонагнетатель сухого торкетирования

1 – загрузочная воронка; 2 – ротор; 3 – направление подачи; 4 – выдувной узел

смеси; 5 – приводной вал, 6 – направление подачи сжатого воздуха

7.11.4. Окрасочные агрегаты

|

Окрасочный агрегат (OA) - комплект оборудования, выполненный на базе насоса, предназначенный для нанесения окрасочных и гидроизоляционных составов как одно, так и двухкомпонентных вязкостью до 300с. |

В состав комплекта входит емкость с красочным составом, устройство для его распыления - распылитель, фильтры, шланги и контрольно - регулирующая аппаратура. В отдельных конструкциях OA предусмотрены также подогреватели краски - для снижения ее вязкости До значений, предусмотренных для распыления, преобразователи напряжения 60÷120 кВ с источником постоянного тока 12÷42 кВ, обеспечивающие при специальной конструкции распылителя создание электростатического поля высокого напряжения, используемого для эффективной окраски решетчатых конструкций. Основной характеристикой ОА их производительность по окрашиваемой поверхности, составляющая для серийно выпускаемых ОА до 500 м2/ч. Распылительное устройства (распылители) выполняют в виде пистолетов и удочек с распылительными головками (форсунками), имеющими удлиненную рукоять, обеспечивающую большую рабочую зону.

В зависимости от конструкций насосов различают окрасочные агрегаты:

- безвоздушного распыления, в которых используются насосы высокого давления: до 20÷25 МПа расходом до 5 л/мин, обеспечивающие распыление составов вязкостью до 200 с и выше, достигая при этом высокой степени однородности покрытия;

- воздушного распыления, использующие воздуходувные машины турбинного типа (турбовоздуходувки) и компрессоры.

OA, распыление краски в которых производится турбовоздуходувками, называют OA низкого давления. В них используют воздуходувные машины турбинного типа с последовательным расположением турбин, обеспечивающих сжатие воздуха до избыточного давления 0,03÷0,06 МПа с температурой на выходе до 70°÷80°С и расходом воздуха до 2000 л/мин (при давлении 0,035 МПа). Подача краски в таких агрегатах производится за счет ее вытеснения из емкости бака потоком сжатого воздуха. В переносных агрегатах для этого используется часть воздушного потока, создаваемого воздуходувкой. В передвижных ОА, смонтированных на передвижной рамной конструкции производительностью турбовоздуходувки (имеющей 4 -6 ступеней) 2,0 м3/мин воздуха и выше при давлении воздуха 0,05 МПа, для этого используют специальный компрессор.

ОА, обеспечивающие распыление краски воздушным потоком, создаваемым компрессором, называют компрессорными. В них используются различные виды компрессорного оборудования (поршневые, винтовые и другие); обеспечивающие получение сжатого воздуха давлением 0,5÷0,8 МПа с расходом до 1,6 м3 /мин и выше.

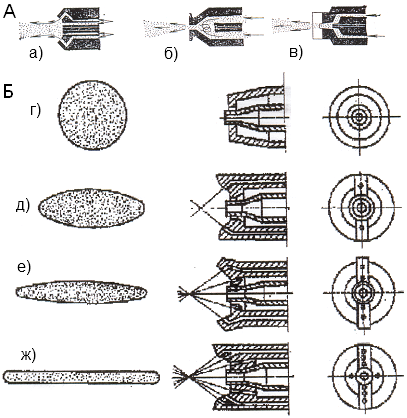

В ОА воздушного распыления скорость воздушного потока на выходе из сопла очень высокая: до 450 м/с, а красочный материал вытекает с очень низкой скоростью. Дробление краски происходит за счет расширения сжатого воздуха. Формы факелов, которые могут быть получены в головках пневматических распылителей, представлены на рис.7.33. Их форма определяется расположением зоны смешивания краски и воздуха и наличием системы отверстий, обеспечивающих сжатие факела.

В ОА безвоздушного распыления (высокого давления) дробление струн красочного состава на выходе из сопла распылителя происходит в результате резкого перепада давления (с 10÷16 МПа до атмосферного).

Сущность метода состоит в насосной подаче ЛKM под высоким давлением (до 25 МПа) к соплу, при выходе из которого со скоростью, превышающей критическую для данной вязкости и составляющей до 100 м/с, JIKM диспергируются в результате перехода потенциальной энергии в кинетическую и мгновенного испарения части растворителя. При нанесении без подогрева ЛKM поступает в сопло при t = 18÷23°С и р = 10÷16 МПа. При подогреве ЛKM поступает в сопло при t = 60÷100°С и р = 6÷10 МПа.

Ориентировочная толщина одного слоя покрытия зависит от вида ЛКМ и составляет 10-30 мкм для большинства ЛKM, а для эпоксидной шпатлевки 80-100 мкм. Схема OA на базе поршневого пневмогидравлического насоса двойного действия приведена на рис.7.34.

Рис. 7.34 Окрасочный агрегат с поршневым пневмогидравлическим насосом:

а) общий вид; б) схема ОА двойного действия

1 – всасывающий патрубок с фильтром; 2 – пневмогидравлический насос;

3 – подогреватель ЛКМ; 4 – напорная материальная магистраль;

5 – соединительное устройство; 6 – пистолеты распылители (слева – воз-

душного распыления, справа – безвоздушного); 7 – сливная материальная

магистраль: 8 – циркуляционный клапан

Работа насоса происходит при подаче сжатого воздуха попеременно в полости цилиндра диаметра D низкого давления. При этом в малом цилиндре (диаметре d) будет создаваться большое давление в (D/d)2. Значение (D/d)2 называют коэффициентом мультипликации. Представленный ОА может работать как в режиме воздушного, так и безвоздушного распыления с пистолетами-распылителями разных конструкций. Передвижной ОА безвоздушного распыления с электроприводом 7000 Н показан на рис.7.35.

Рис.7.35 Окрасочный агрегат 700 Н:

1- электродвигатель; 2 – емкость с жидкость; 3 – кулачек с наклонно поверхностью;

4 – сменный сетчатый фильтр; 5 – плунжер; 6 – мембрана; 7 – всасывающий

клапан; 8 – нагнетательный клапан; 9 – перепускной клапан; 10 – фильтр

ЛКМ; 11 – регулятор давления; 12 – шланг высокого давления;

13 – пистолет-распылитель;14 – емкость с ЛКМ

Основные узлы OA - насос высокого давления мембранного типа с электроприводом, пистолет - распылитель с набором сопел с круглыми и эллиптическими отверстиями условным диаметром от 0,28 до 0,79 мм и расходом 0,38-3,5 л/мин, а также шланги высокого давления. Электродвигатель переменного тока трехфазный, оснащен защитно-отключающим устройством. Движение мембране, организующей цикл в рабочей камере, передается от кулачкового механизма, выполненного в виде маховика с наклонной поверхностью и подпружиненного плунжера, установленных в емкости с жидкостью; частота колебаний мембраны постоянна и соответствует частоте вращения вала электродвигателя. Насос оснащен регулятором давления, позволяющим изменять его от нуля до максимума, составляющего 25 МПа.

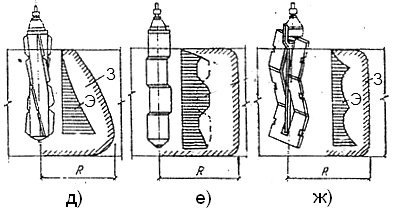

Баки для красочного состава имеют различный объем: минимальный 1 л - для баков пистолетов-распылителей и максимальный до 60 л - для баков с всасывающим режимом забора краски и нагнетательных. Последние используются в OA воздушного распыления и снабжаются регулятором давления сжатого воздуха, обеспечивающим необходимые параметры режима вытеснения из них краски и подачи ее к пистолету-распылителю. На выходе красочного состава имеется фильтр; бак оснащен лопастным аппаратом для перемещения краски и контрольно-распределительным устройствами. Основным узлом распылителя является головка с набором сопел определенных форм и размеров отверстий, характеризуемых условным диаметром и углом распыления краски. Головки пневматических распылителей имеют также систему воздушных отверстий, а иногда и водяных, формирующих форму факела (рис. 7.36).

Рис.7.36 Конструкции распылительных головок:

А – по расположению камеры смешивания: а – наружного;

б – внутреннего; в – комбинированного; Б- по числу дополнительных

воздушных каналов: г – без дополнительных каналов;

д, е, ж – соответственно с 2-мя, 4-мя, 8-мью каналами

В пистолетах безвоздушного распыления в качестве материала сопел используется высокопрочная металлокерамика. Количество красочного состава, подаваемого в распылительную головку, регулируется оператором, который изменяет проходное сечение материального канала путем нажатия на курок пистолета-распылителя (или удочки). В корпусе пистолетов предусмотрены сменные фильтры.

|

Особенностью пистолетов-распылителей для окрашивания в электростатическом поле является наличие в нем электрода для зарядки распыляемых частиц. Это значительно снижает потери краски, в результате перемещения ее частиц по силовым линиям поля от минуса па электроде до плюса па окрашиваемом изделии |

Вязкость наносимых материалов - по ВЗ-4 15÷25 с.

На современном этапе развития строительства в связи с бурным развитием строительных материалов важное место отводится технологиям нанесения двухкомпонентных составов с наполнителем, в том числе обладающих малым сроком «схватывания». Одна из таких технологий широко используется при реставрации зданий и устройстве защитных покрытий, основана на нанесении состава, включающего эпоксидный полимер, отвердитель и специальный кварцевый песок.

Основой комплекса оборудования является окрасочный агрегат безвоздушного распыления с пневматическим приводом и дозатором, предназначенный для нанесения двухкомпонентной полимерной смеси. Изменение соотношения дозирования обеспечивается регулированием величины хода поршня. В пистолете-распылителе используется головка, обеспечивающая процесс смешивания на выходе из сопла.

Характеристиками ОА, насоса и распылительных головок (и, в первую очередь, сменных сопел распылителя) являются зависимости расхода энергоносителя Q от давления р и температуры t (для воздуха); кроме того для насосов - полный η и статический ηстКПД насоса и его потребляемая мощность.

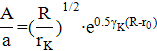

В процессе окрашивания рабочее место распылителя координируют относительно обрабатываемой поверхности: углом установки, составляющим π/2, т.е. перпендикулярным расположением пистолета-распылителя к поверхности и расстоянием до нее А. Величину А = 300 мм принято считать оптимальной (рис. 7.37).

Рабочий процесс окрашивания поверхности происходит в результате поступательного перемещения пистолета-распылителя относительно ее при сохранении указанных координат рабочего места.

Рис. 7.37 Схема нанесения ЛКМ пистолетом - распылителем

безвоздушного типа:

а) схема рабочего места при окрашивании: 1 – корпус; 2 – скоба управления;

3 – уплотнитель; 4 – подводящий шланг высокого давления

б – схема распылительной головки пистолета-распылителя: 1 – оправка;

2 – сопло; 3 – уплотнение; 4 – втулка

Оптимальным скоростным режимом перемещения пистолета - распылителя считают тот, при котором (при выбранном рациональном режиме работы OA для выбранной формы факела и оптимальных координатах установки) реализуется заданный предельный расход ЛКМ (кг/м) обеспечивающий полную укрывистость.

Рабочий процесс окрашивания включает три последовательно происходящих этапа: формирование факела красочного состава на выходе из сопла распылителя; перемещение частиц окрасочного состава к обрабатываемой поверхности; нанесение частиц краски на окрашиваемую поверхность с образованием множества пятен контакта, представляющих собой сплошной накрывочный слой определенной толщины.

Формирование факела красочного состава (происходящее на первом этапе) производится с помощью сопла, характеризуемого углом распыла (раствора сопла), размерами и формой его выходного сечения. Степень распыла и скорость минипотоков и частиц краски на выходе из сопла, образуемых в результате трения о его стенки, определяются расходными характеристиками насоса и сопла распылителя.

На втором этапе, вне сопла, происходит дальнейшее дробление струйных минипотоков на отдельные частицы.

Укрывистость отражает количество пигментов в граммах, необходимое для обработки (укрытия) 1 кв. м поверхности (чтобы не просвечивал нижележащий слои). Чем выше укрывистость, тем меньше количество пигмента требуется на 1 кв. м обрабатываемой поверхности.

Количество JIKM, переносимого на окрашиваемую поверхность, характеризуют коэффициентом переноса, представляющего собой отношение массы материала, попадающего на объект окрашивания, к массе на выходе из сопла пистолета-распылителя.

При большем значении коэффициента переноса (К=0,9) требуемая толщина покрытия 100÷150 мкм и выше достигается за меньшее число проходов. Наибольшее значение К=0,9÷0,95 соответствует окрашиванию в электростатическом поле.

7.12. Машины для разравнивания и уплотнения затирки бетона

При устройстве полов, площадок, дорожных и взлетных полос требуется выдерживать высокую точность по высоте и уклонам укладываемых слоев бетона, а также обеспечивать повышенную прочность и износостойкость наружной поверхности. Процесс разравнивания состоит в придании уложенному материалу формы плоского слоя требуемой толщины в зависимости от реализуемого СТП. Этот процесс характеризуется только изменением формы уложенного материала без существенного изменения его свойств. В отличии от этого, процесс затирки разравненного слоя обеспечивает изменение свойств материала в обрабатываемом поверхностном слое.

Для этих целей используют бетоноразравнивающие, затирочные машины и универсальные роботы. В настоящее время все шире используются так называемые технологии заливки бетона, которые исключают операции его механического уплотнения в результате использования специального литьевого бетона. В них после подготовки основания и укладки арматурных сеток производят заливку бетона непосредственно из авто- бетоносмесителей и укладку требуемого слоя смеси под проектную отметку с помощью бетоноразравнивающих машин и универсальных роботов.

7.12.1. Бетоноразравнивающие машины

|

Бетоноразравнивающие машины - передвижные специализированные шасси с рабочим оборудованием стрелового типа, на конце которого утсановлен рабочий орган выравнивающая плита, плуг со шнеком, разравнивающие бетонную смесь под проектную отметку в результате ее поступательного перемещения. |

Малогабаритные машины имеют короткие стрелы длиной до 1,5 м; их перемещение - подача производится оператором путем перемещения всей машины. Для больших объемов работ используются машины с телескопическими стрелами длиной до 6÷8 м (рис. 7.38).

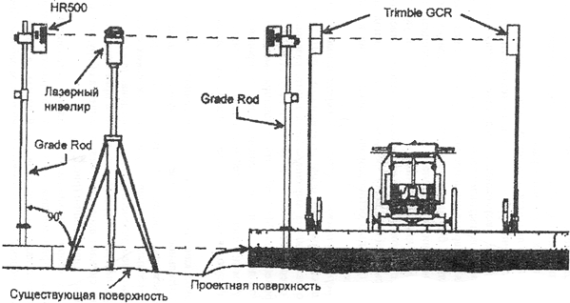

SXP Laser Screed- мобильная полноприводая бетоноукладочная машина, состоящая из X-treme платформы, вращающейся на 360º, оснащенной трехступенчатой телескопической стрелой. На конце стрелы установлен рабочий блок, оборудованный плугом и шнеком для срезания бетона в уровень, и вибробрусом для его уплотнения. Поворачивающийся рабочий блок дает возможность укладки бетона вокруг препятствий ( колодцы, колонны и т.п.). Этот рабочий блок контролируется автоматической системой управления лазерного контроля, которая обеспечивает укладку бетона точно в уровень. Два приемника на рабочем блоке принимают сигналы от лазерного передатчика, что обеспечивает постоянную связь с заданной отметкой. Эти сигналы используются для автоматической регулировки высокоскоростных гидравлических цилиндров, которые приводят в действия рабочий блок.

Рис. 7.38 Бетоноукладочная машина

Высокое качество (миллиметровая точность по высоте слоя и производительность) достигается в первую очередь за счет использования лазерных систем создания цифровой поверхности обработки (одномерных и трехмерных) и автоматических систем управления положением рабочего органа. Оборудование в составе лазерного нивелира, лазерных приемников, а также приемника контроля и калибровки сигнала входят в состав комплекса оборудования бетоно- разравнивающих машин (рис. 7.39).

Рис. 7.39 Размещение лазерного оборудования бетоноразравнивающей машины

С двух сторон выравнивающей плиты установлены лазерные приемники, принимающие сигнал от лазерного нивелира. После ручного выставления выравнивающей плиты на уровень лазерной плоскости переходят на автоматический режим работы. При этом, за отклонением рабочего органа от лазерной плоскости при работе следит автоматическая система стабилизации его положения.

|

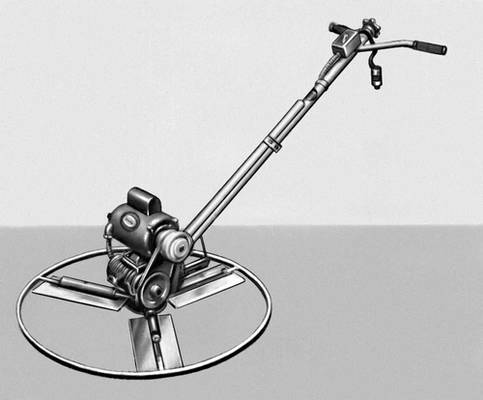

Затирочные машины – группа машин передвижного и самоходного исполнений, реализующих процесс затирки свежеуложенной бетонной смеси рабочими органами в виде плит, а также скребкового, лопастного, дискового типов при их возвратно-поступательном, вибрационном, вращательном или комбинированном движениях. |

Они имеют электрический или пневматический редукторный регулируемый привод. В конструкции отдельных машин предусмотрена система подачи воды в рабочую зону (процесс затирки происходит при смачивании обрабатываемой поверхности). С их помощью выполняют операции разравнивания, затирки, шлифования цементно-песчаного раствора на железобетонных поверхностях. Качество затирки зависит от материала рабочего органа, скорости его движения и удельного давления на затираемую поверхность (рис. 7.40).

Рис. 7.40. Бетоноотделочная машина для

заглаживания разравнивания и шлифования

SXP Laser Screed

Бетоноукладчик CopperHead

В настоящее время созданы необходимые технологии по эффективному устройству ровных бетонных полов и сопровождающее их оборудование. Новое оборудование оснащено лазерными устройствами контроля за поверхностью бетона. Система автоматического лазерного контроля позволяет получать особо гладкую бесшовную поверхность полов, с большей производительностью, что невозможно при обычных методах производства.

Использование лазерного устройства при укладке бетона:

• автоматизирует рабочий процесс, устройство

• непрерывно и автоматически приспосабливается к лазерной высотной отметке;

• дает высокое качество, уменьшая влияние «человеческого фактора» на процесс производства (тотальный автоматический контроль за поверхностью пола);

• повышает производительность, что значительно сократит график производства работ.

Машина оснащена самовыравнивающимся брусом с гидроприводом состоящим из непосредственно бруса для перемещения бетонной смеси, профилирующего органа и вибратора для уплотнения материала. Два лазерных приемника, размещенных с каждого конца разравнивающего бруса, сканируют поверхность и передают данные на бортовой компьютер, через который автоматически производится контроль за положением бруса. Сигнал поступает от передатчика 10 раз в секунду, что обеспечивает тотальный автоматический контроль за поверхностью пола.

Универсальные роботы для отделки бетонных полов предназначены для реализации комплекса операций: разравнивания, затирки, железнения поверхностного слоя, а также фрезерования, шлифовки и очистки. Они представляют собой самоходные, обычно малогабаритные шасси с колесными или вальцовыми движителями, оснащенные рабочим оборудованием вращательного типа со сменным набором рабочих органов: лопастного типа, разравнивающего и заглаживающего типов, фрез и алмазных кругов, щеток. Привод роботов регулируемый, выполнен по одной из схем: ДВС - электрогенератор - вторичные электродвигатели хода и рабочего оборудования. Узел управления привода содержит радиоприемник, устройство управления с серводвигателем и микрокомпьютер.

7.12.3. Современное оборудование технологий устройства бетонных полов