- •7.1. Общие сведения о машинах, обрабатываемых материалах и их характестиках

- •Физико-механические свойства горных пород

- •Степень измельчения материала и используемое оборудование

- •Задание

- •Исходные данные

- •Основные положения методики экспериментального определения радиуса действия и обобщенные результаты

Основные положения методики экспериментального определения радиуса действия и обобщенные результаты

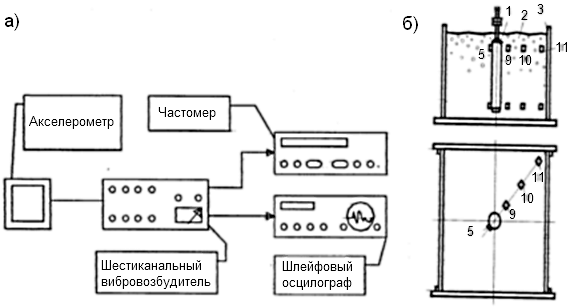

Испытания проводят на заменителе бетонной смеси, используя комплект виброизмерительной аппаратуры (рис. 7.45,а).

Рис. 7.45.. Осциллографический комплект аппаратуры:

а) состав комплекта; б) схема размещения акселерометров

Испытываемый вибронаконечник вибратора с установленными на нем 2-мя датчиками помещают в емкость с заменителем бетонной смеси, где также предварительно установлены датчики-акселерометры (рис. 7.45,б). По показаниям датчиков-акселерометров строят зависимость амплитуд колебаний корпуса вибратора и бетонной смеси в радиальном направлении для различных положений вибронаконечника в пределах 0- 60° от вертикали. По ним определяют радиус действия вибратора как радиальное расстояние от его продольной оси до точки, где амплитуда колебаний бетонной смеси равна аmin. Качественный вид результатов представлен на (рис.7.46).

Рис 7.46 Экспериментальные зависимости глубинного вибратора

по высоте: а – амплитуд колебаний корпуса: 1 – на воздухе; 2 – в бетонной

смеси; ℓ - координаты центра масс вибратора и точки приложения

вынуждающей силы; б – амплитуд колебаний бетонной смеси в

радиальном направлении (r); в – производительности

вибратора от угла его установки α

Расчет потребного числа вибраторов

В первом способе расчет производят при заданной интенсивности укладки бетонной смеси V, м3/ч и эксплутационной производительности вибратора ПЭ.В, м3/ч но формуле:

где R - радиус действия вибратора, соответствующий его более эффективному расположению в ячейке арматуры;

tВ - продолжительность вибрирования, определяемая для заданной бетонной смеси по справочным данным (для заданной бетонной смеси tВ = 50 с);

tП - время перестановки вибратора с одной позиции на другую (tП= =10 с);

Н - глубина уплотняемого слоя, м; Н = L — 0,1.

Расчет производительности бетоносмесителя, м3/ч, производится по формуле:

![]()

где ТЦ - время цикла смесителя, определяемое как сумма временных отрезков загрузки, перемешивания, выгрузки:

![]()

Расчет R производят по модели акад. Б.Б. Голицина и получают экспериментально. В последнем случае R определяют для наиболее эффективного расположения вибратора в ячейке арматуры.

Для второго способа оценки потребного числа вибраторов используется эмпирическая формула погребного времени вибрирования, рекомендованная Французской строительной академией:

![]()

где D, мм; П - см; V = Э.БЕТ , л/ч.

С учетом времени на перестановку вибраторов их потребное число определяют по формуле:

Фрагмент расчета

Расчет радиуса действия глубинного вибратора.

1 способ. Предварительно находим амплитуду колебаний бетонной смеси вблизи корпуса:

А ≈ Ак /ε = Р/(ε∙ М ∙ω2) = 7,9·103/(2·15·(1256)2)=0,167·10-3 м ≈ 0,17 мм, здесь Ак - амплитуда колебаний корпуса вибронаконечника;

е - переход амплитуд колебаний в поверхностном слое; принимается по данным справочной литературы в зависимости от частоты колебаний для конкретной бетонной смеси (в нашем случае г = 2,0).

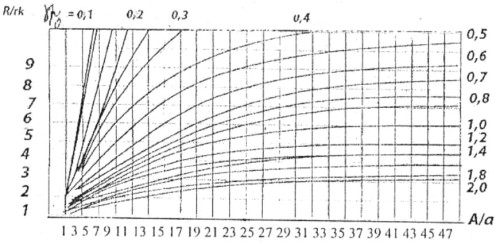

Рис. 7.47. Номограммы оценки радиуса действия вибратора

Решение уравнения Б.Б. Голицына проводим с использованием разработанных номограмм (рис.7.47). Для этого определяем безразмерные параметры:

Результатом

решения является ![]() Откуда

Откуда

R = 3,8∙75 = 285 мм = 0,285 м,

![]()

где Kвых= 0,65 определяем с учетом справочных данных. Тц=30 + 180 + +60 = 270 с,

![]()

2 способ:

![]()

где

![]()

Анализируя используемые методики расчета, отметим следующее. Бетонную смесь оценивают разными характеристиками: коэффициентом затухания ноли у, см-1 , и минимально необходимой амплитудой колебания а, см, в первом методе и подвижностью бетонной смеси П, см, коэффициентом наличия арматуры F и коэффициентом угловатости зерен заполнителя G - во втором. Сопоставления указанных характеристик в справочной литературе отсутствуют.

Применены разные модели расчета: аналитическая модель акад. Б.Б. Голицина, рассматривающая распространение колебаний в неограниченном массиве бетонной смеси, и статистическая, полученная на практике с учетом наличия в бетоне арматуры и свойств заполнителя.

Использование расчетов по указанным методикам иногда дает расхождения в результатах, как в приведенном примере, что объясняется неточностью оценки R по номограммам, а также неустановленной корреляцией γ = γ(П;K;G,...).

7.15. Бетоноотделочные машины

Обработка готового (затвердевшего) бетона связана с образованием в них технологических монтажных отверстий, штроб под коммуникационные системы (электричества, тепла, канализации), проемов и шлифованием его поверхности. Для этих целей используют ручные машины для обработки каменных материалов, бетона, а также малогабаритное оборудование в виде установок для сверления отверстий, пилы с дисковыми, канатными и цепными режущими органами.

Рис. 7.48. Алмазы и алмазный инструмент:

а) дисковая пила; б) шлифовальный круг; в) тросовая пила;

г) резание алмазным инструментом: C – глубина заделки алмаза

в связующий материал; T – глубина погружения алмаза в

обрабатываемый материал; 3 – зазор между связкой и материалом;

v – направление движения инструмента;

д) виды решеток кристаллов; е) внешний вид

В зависимости от вида операции и размеров обрабатываемого изделия используют различные виды абразивного режущего инструмента; в больщинстве случаев – алмазного, обеспечивающего широкие возможности при высоком качестве обрабатываемой поверхности:

-алмазные буровые коронки (ручные сверильные машины и установки рис. 7.49)

Рис. 7.49. Установка алмазного сверления

-алмазные отрезные круги (борозделы, ручные шлифовальные машины, пилы настенные рис. 7.50 и нарезчики швов дорожных поткрытий рис. 7.51)

Рис 7.50. Настенная пила

Рис 7.51. Нарезчики швов

-алмазные пильные канаты (цепные и канатные пилы, используемые для образования значительных по периметру проемов рис. 7.52).

Рис 7.52. Канатная минипила CSA-100

Режущими элементами указанных видов инструмента являются алмазы – самые твердые материалы в природе. В основном используют искусственные алмазы. Их твердость позволяет резать гранит, бетон, железобетон и другие материалы. Зерна алмаза находятся внутри заполнителя – связки и вместе с ней образуют алмазоносный слой, который является режущей частью инструмента.

Связка – в основном металлическая, как наиболее прочная, износостойкая, обладающая высокой теплопроводностью. Алмазный слой получают в результате воздействия на равномерно перемешанную смесь зерен алмазов и связки высоких давлений и температуры. Характеристикой алмазного слоя являются размеры и твердость алмазных зерен, концентрация алмазов, механические и тепловые характеристики связки.

Степень концентрации алмазов оценивают чаще всего массовой концентрацией, т. е. массой в миллиграммах (мг) алмазного зерна в кубическом миллиметре алмазного слоя. В современных инструментах она составляет от 25 до 200%. За 100 процентную концентрацию принимают 0,878 мг/мм3, что соответствует 4,39 карата (1 карат=0,2 г) в одном кубическом сантиметре алмазного слоя. Естественно, что инструмент с меньшим значением концентрации 50%, 25% содержит соответственно в два, четыре раза меньше алмазного зерна, а с большим значением: 160%, 200%, соответственно в 1,6 и 2,0 раза больше.

Под стойкостью алмазного инструмента понимают время потери единицы его объема (мин/см3) при выполнении им рабочего процесса. Стойкость алмазного инструмента в 10…100 раз выше других абразивных инструментов.

Крепление алмазного слоя к металлическому каркасу инструмента осуществляют пайкой, контактной и лазерной сваркой. Последняя обеспечивает наилучшее качество стыка, что дает возможность работать без охлаждения водой зоны резания. Еще одним методом получения алмазного слоя является метод его образования непосредственно на кромке инструмента. При этом исключается зона стыка слоя и инструмента. Форма режущей части алмазного инструмента часто выполняется в форме сегментов, что обеспечивает лучшее удаление отходов из рабочей зоны.

При работе алмазного инструмента реализуются процессы резания, в результате которых с обрабатываемой поверхности бетона зернами алмаза снимается министружка. При этом происходит разрушение алмазного слоя: скол режущих граней алмазных зерен и износ металлической связки. Процесс появления на режущей поверхности новых зерен алмазов в результате износа связки и называют эффектом «самозатачивания». Обновление (самозатачивание) режущей поверхности является обязательным условием при выполнении рабочего процесса. При его осуществлении необходимо строгое согласование характеристик алмазного слоя с характеристиками обрабатываемого материала: гранита, бетона, кирпича, керамики, асфальта….Если это не выполняется, то происходит так называемый эффект «засаливания» алмазного слоя, при котором отсутствуют зерна алмазов на режущей кромке инструмента. Инструмент затупился. Для восстановления его работоспособности с помощью абразивного инструмента выполняют пропилы в алмазном слое, удаляя при этом часть связки и освобождая алмазные зерна.

Рациональный скоростной диапазон резания алмазным инструментом помимо его конструкции, характеристиками обрабатываемого материала и режимом резания (с охлаждением или без). Так, например, при резании мрамора с охлаждением обрезными сегментами кругами по мрамору диаметром 900-1700 мм она составляет 50-60 м/с.

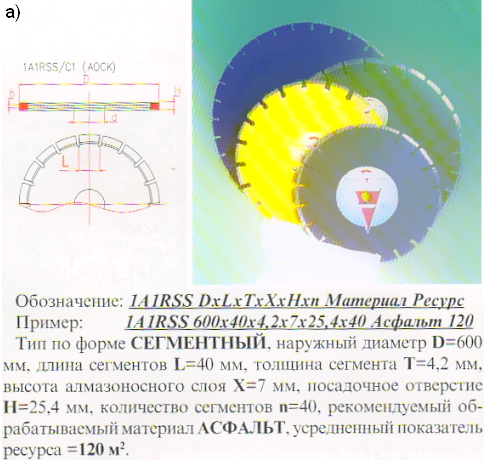

Выбор характеристик алмазноносного слоя: концентрации алмазов, их размера и прочности связки, определяются механическими характеристиками обрабатываемого материала. Для удобства потребителей алмазный инструмент, предназначенный для разных видов обрабатываемых материалов (мрамор, бетон, гранит, асфальт….) имеют разную цветовую окраску. В индексации инструмента помимо его формы и размеров может указываться и усредненное значение ресурса. Например отрезные сегментные круги фирмы «Сплитстоун» (рис. 7.53, а) маркируют по формуле D×L×T×X×H×n материал «Ресурс», где Т-толщина сегмента, X-высота алмазоносного слоя, n-число сегментов.

Рис 7.53.Отрезные сегментные круги (диски):

а) внешний вид; б) качественный вид графиков изменения ресурса

сегментных дисков и производительности резания от её глубины

Для конкретной технологической операции и объекта обработки факторами, определяющими основные технико-эксплуатационные показатели рабочего процесса, являются его производительность и ресурс работы инструмента, зависящие от глубины резания. С увеличением последней, производительность увеличивается, а график изменения ресурса может иметь экстремум (рис. 7.53, б).

Это позволяет определить оптимальное значение глубины резания для данных условий работы, соответствующее минимуму удельных эксплуатационных расходов.