Подземная разработка месторождений

.pdfдля мелкораздробленных руд (пород) Рруда = 3,5*105 г/(см2*с); Рзакл - акустическое сопротивление закладки действию сейсмических волн, Рзакл = 0,83-105 г/(см2*с) для твердеющей закладки.

5.15. Механическая и электрофизическая отбойка 5.15.1. Механическая отбойка

Суть ее - в отделении руды от массива различными режущими инструментами (царапаньем), без взрывов - горными комбайнами и комплексами, применяется на добыче угля, калийных, марганцевых руд с крепостью до f= 6-8.

Горные комбайны и комплексы - это роторные, шнековые, барабанно-лопастные или фрезерные с резцовой коронкой (на стреле) самоходные машины в комплекте с транспортером-конвейером (скребковый конвейер или нагребающие лапы) и гидрофицированной крепью.

Таблица 5.9

Проходческие комбайны избирательного действия (с резцовой коронкой на стреле и нагребными лапами)

Проходче- |

Размеры |

Площадь |

|

Коэффи- |

Техническая |

|

|||

ский |

выработки |

сечения вы- |

|

Пород, f |

производитель- |

|

|||

комбайн |

ВхН,м |

работки, м2 |

|

|

|

ность, м3/мин |

|

||

ПК-ЗР |

2,8-1,0x2,1-3,2 |

5,3-12 |

|

<4 |

|

0,35 |

|

||

4ПУ |

2,6-3,3x1,5-2,85 |

4-8,2 |

|

<4 |

|

0,3 |

|

||

гпкс |

2,6-4,7x1,8-3,6 |

4,7-15 |

|

<4 |

|

0,5 |

|

||

4ПП-2 |

3,6-6,2x2,6^,5 |

9-25 |

|

<6 |

|

0,35 |

|

||

ГПК-2 |

3,7-7,5x3-5,5 |

10-30 |

|

<6-8 |

0,5 |

|

|||

4ПП-5 |

3,8-6,5x2,8-5 |

10-30 |

|

<7-8 |

0,7 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5.10 |

|

Проходческие роторные комбайны |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

Проходческий |

|

Размеры выработки |

Площадь |

|

се- |

Коэффи- |

Техническая |

|

|

комбайн |

|

ВхН, м |

|

чения |

выра- |

циент |

производитель- |

|

|

|

|

|

|

ботки, м2 |

|

|

крепости |

ность, м3/мин |

|

IIK-8M |

|

3x3-3,2x3,2 |

|

8-9 |

|

<4 |

0,25 0,25 0,33 |

|

|

"Урал-ЮКС" |

|

2,1-2,6x3,9-4,3 |

|

7,8-10,2 |

|

<4 |

|

|

|

"Урал-20КС" |

|

2,9-3,7x5,3-6,1 |

|

13,4-20,2 |

|

<4 |

|

|

|

Анализ отечественного и зарубежного опыта разработки твердых полезных ископаемых и основных тенденций совершенствования технологии очистной выемки позволил установить, что перспективным при разработке крепких руд маломощных пологих и наклонных месторождений является применение технологий на основе механизированных комплексов, осуществляющих непрерывное отделение руды от массива очистным комбайном, транспортирование отбитой горной массы забойным конвейером и поддержание призабойного пространства передвижной крепью. Однако эффективность такой технологии определяется, прежде всего, принятыми системой разработки и типом добычного оборудования, которые должны соответствовать горно-геологическим условиям и обеспечить при эксплуатации высокую степень разведанности запасов, возможность производить как валовую, так и раздельную выемку полезного ископаемого переменной мощности, непрерывную работу машин по отбойке и транспортированию горной массы в пределах выемочного блока, удовлетворительную вписываемость и устойчивую работу оборудования в выработанном пространстве.

221

Как показывает практика, из применяемых систем разработки, условиям высокопроизводительной работы добычного оборудования и максимальной полноты выемки полезного ископаемого отвечает система со сплошной (без оставления внутриблоковых целиков) выемкой лавой по простиранию, которая и принята за основу при создании прогрессивной технологии.

Оценка опыта применения невзрывных способов и средств отбойки показала перспективность механического разрушения скальных пород очистными фланговыми узкозахватными комбайнами, оборудованными шне-ковыми исполнительными органами с дисковыми шарошками, а также с предварительным нарезанием щелей тонкими струями воды высокого давления.

Из применяемых передвижных крепей, как показывает анализ опыта их эксплуатации на угольных шахтах, максимальную безопасность, устойчивость и раздвижность при комбайновой разработке крепких руд (с преимущественно устойчивыми вмещающими породами) могут обеспечить гидрофицированные крепи поддерживающего типа.

Технологическая схема подготовки и очистной выемки с применением механизированного комплекса в составе узкозахватного комбайна, забойного конвейера и передвижной гидрофицированной крепи поддерживающего типа (рис. 5.1.) лишена основных недостатков, присущих технологиям с буровзрывной отбойкой (патент на изобретение 2187640).

Рис. 5.1. Сплошная система разработки лавой с применением очистного механизированного комплекса:

1 – откаточный штрек; 2 – доставочный (конвейерный) штрек; 3 – вентиляционный штрек; 4 – аккумулирующие рудоспуски; 5 – монтажная камера; 6 – разведочнохозяйственный восстающий; 7 – рудный целик; 8 – комбайн; 9 – забойный конвейер; 10 – механизированная крепь; 11 и 12 –верхний и нижний шнеки комбайна; 13 – перегружатель; 14 – предохранительная крепь

222

Рис. 5.2. Исполнительный орган очистного комбайна

Рациональные параметры и показатели механического разрушения комбайнами с дисковыми шарошками установлены на основе иметационного моделирования нагруженности исполнительного органа.

При этом работа последнего оценивалась по мощности, расходуемой на разрушение, из условия

(297)

где N(t) и Руст - соответственно потребляемая и установленная мощности комбайна; Fокp(t) и Fn(t) - соответственно окружное усилие и усилие подачи на исполнительном органе; ηр и ηп - коэффициенты полезного действия приводов резания и подачи соответственно; Vn - скорость подачи комбайна; ω - частота вращения исполнительного органа.

Представив окружное усилие и усилие подачи как функцию от угла положения дисковой шарошки в забое (θ=θо+ωt), эти характеристики можно рассчитать по величине действующих на дисковой шарошке нагрузок из выражений

(298)

где Pyi и Pzi - компоненты нагрузки, действующей на i-й дисковой шарошке; п- число шарошек одновременно участвующих в разрушении породы в забое.

223

|

|

|

|

|

Таблица 5.11 |

|

|

|

|

|

|

|

|

Наименование по- |

Разрушаемая порода |

|

|

|

|

|

казателей |

|

|

|

|

|

|

метасома- |

песчано- |

полиметаллическая |

вязкий креп- |

|

||

|

титы |

глинистые |

руда (вязкая) |

кий песчаник |

|

|

|

f=10-ll |

сланцы |

f=6-8 |

f=8-10 |

£=12-14 |

|

|

|

f-4-б |

|

|

|

|

|

|

|

|

|

|

|

Тип комбайна |

КШ-1КГ |

2К-52 |

1ПП-68 |

1ГШ-68 |

1ГШ-68 |

|

|

|

|

|

|

|

|

Диаметр шнека, |

1,4 |

1,0 |

1,25 |

1,25 |

1,25 |

|

м |

|

|

|

|

|

|

|

|

|

|

|

|

|

Скорость подачи |

|

|

|

|

|

|

комбайна, м/мин: |

|

|

|

|

|

|

фактическая |

1,56 |

1,2 |

1,4 |

0,9 |

0,25 |

|

расчетная |

1,75 |

1,5 |

1,75 |

1,0 |

0,26 |

|

|

|

|

|

|

|

|

Производительность |

1,37 |

0,72 |

0,9 |

0,6 |

0,15 |

|

отбойки, м3/мин |

|

|

|

|

|

|

Энергоемкость |

|

|

|

|

|

|

разрушения, |

|

|

|

|

|

|

кВт. ч/ м3: |

|

|

|

|

|

|

фактическая |

0,85 |

1,36 |

1,9 |

3,4 |

7,8 |

|

расчетная |

1,2 |

1,0 |

1,5 |

2,4 |

9,0 |

|

|

|

|

|

|

|

|

При этом максимально возможную скорость подачи комбайна предлагается определять в зависимости от прочности и хрупко-пластичных свойств руды по формуле

(299)

Проведенные теоретические исследования, лабораторные и производственные эксперименты позволяют рекомендовать для практического применения комбайновую технологию выемки крепких руд со следующими параметрами.

Основной при выемке крепких руд является сплошная система разработки лавой по простиранию (рис. 5.1.). При этом разрушение скальных пород с пределом прочности на сжатие до 120-140 МПа осуществляется механическим способом очистными узкозахватными фланговыми комбайнами с установленной мощностью не менее (110145)х2 кВт и оборудованными шнековыми исполнительными органами с дисковыми шарошками. При большей прочности руды (не вязкой) возможно применение сотрясательного взрывания шпуровых (скважинных) зарядов ВВ или электрогидродинамического разрушения ( электрического разряда в жидкости) для ее снижения. Перспективно также разрушение гидромеханическим исполнительным органом с дисковыми шарошками и тонкими струями воды высокого давления.

Отбойка руды в заходке шириной 0,63 м и частичная ее погрузка на забойный конвейер осуществляются при перемещении комбайна вниз по падению залежи. Причем, нижняя часть заходки разрушается первым по ходу движения выемочной машины рабочим органом, верхняя часть - вторым, что снижает вибрацию комбайна и повышает его производительность. При обратном ходе комбайн грузит оставшуюся руду на

224

конвейер и зачищает комбайновую дорожку. При раздельной разработке тонких жил вначале вынимаются подстилающие залежь породы, а затем рудное тело.

Отбитая руда доставляется забойным конвейером до доставочного штрека, по которому перегружателем (или конвейером) транспортируется сначала в аккумулирующую емкость (рудоспуск или бункер-поезд), а затем выдается на поверхность.

Крепление призабойного пространства (высотой до 2 м) осуществляется передвижной гидофицированной крепью поддерживающего типа с сопротивлением не менее 350-400 кН/м2 - при ее эксплуатации в слабых са-мообрушающихся породах, 400600 кН/м2 - в породах средней крепости и устойчивости с торпедированием их буровзрывным способом и 200-300 кН/м2 -в крепких устойчивых породах, удерживаемых искусственными податливыми опорами. При выемочной мощности 2-3 м необходимо принимать сопротивление крепи равным 600-800 кН/м2 и управление кровлей торпедированием. Следует отметить перспективность использования невзрывных разрушающих средств (НРС) для торпедирования пород кровли.

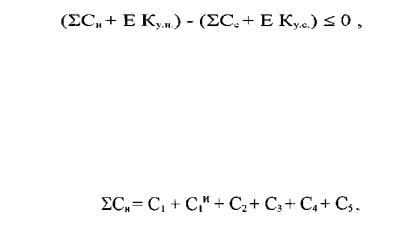

Область применения механизированной технологии, определяемая минимально допустимыми размерами выемочного блока, установлена экономико-математическим моделированием по критерию разницы в суммарных удельных приведенных затратах из условия

(300)

где ЕСН и ЕСс - суммарные удельные затраты соответственно по новой и существующей на руднике технологиям, р/м3; Е - нормативный коэффициент эффективности капитальных вложений; Ку.н. и Ку.с. - удельные капитальные вложения соответственно при новой и существующей на руднике технологиям, р/м3/год. В модели не учтена разница в ущербе от потерь и разу-боживания руды, которая идет в "актив" комбайновой технологии. В общем виде CH можно выразить как

(301)

где C1 - затраты непосредственно на очистную выемку комплексом, р/м3; C1H - затраты на рабочий инструмент (шарошки), р/м3; С2 - затраты на амортизацию, текущий ремонт и содержание оборудования, р/м3; С3 - затраты на монтаж и демонтаж комплекса, р/м3; С4 - затраты на проведение гор-но-подготовительных и нарезных выработок, р/м3; С5 - затраты

на управление кровлей в выработанном пространстве (торпедирование кровли, крепление, и т.д.) , р/м3.

5.15.2. Электрофизическая отбойка

Разрабатывается в научно-исследовательских лабораториях по двум направлениям: электроимпульсный и электротермо-механический вид отбойки.

Электроимпульсный метод может использоваться для пород с малой электрической проводимостью (галинит, сильвинит, фосфорит). К забою приставляют датчики с пульсирующим напряжением 200-400 кВ - породы текут и откалываются со взрывом. Производительность 150-200 т/ч при энергоемкости 0,2-0,4 кВт-ч/т руды.

Электротермомеханический метод может использоваться для любых пород. Забой облучают инфракрасным излучением с плотностью потока более 1 Вт/см2 поверхности

225

забоя, массив нагревается до t = 1504-200 °С и самооткалывается. Скорость разрушения (проходки) до 1 м/ч при энергоемкости 15-20 кВт-ч/т руды.

5.16. Доставка и погрузка руды

Доставкой называют комплекс процессов по перемещению руды в пределах блока (панели) от забоя до откаточной выработки. Доставка бывает самотечной (донный и торцевой выпуск руды вниз по камере под действием силы тяжести), механизированной - машиной по горизонтальной выработке к рудоспуску или силой взрыва.

В механизированную доставку входят процессы:

•вторичное дробление руды;

•перемещение руды к рудоспуску;

•погрузка руды в самоходный транспорт непосредственно в забое;

•погрузка руды из рудоспуска в вагонетки.

Вторичное дробление используется непосредственно в забое или на решетке рудоспуска для некондиционных по размеру кусков руды (на подземных работах кондиционный кусок имеет размер не более 300-400 мм). Дробление бывает: механизированное (дробилкой, бутобоем), ручное (кувалдой) или взрывное (шпуровыми зарядами кусков размером более 500-600 мм или накладными зарядами ВВ). Расход ВВ на вторичное дробление негабарита 50-200 г/т руды.

Перемещение руды к рудоспуску применяется очень часто -для камерных систем разработки с блоковыми рудоспусками (или горизонтом доставки, скреперования в днище камеры), для всех слоевых и камерно-столбовых систем. Осуществляется погрузочнодоставочными машинами, скреперами или конвейером.

Погрузка руды в самоходный транспорт экскаваторами или машинами с нагребающими лапами непосредственно в забое используется при разработке мощных и средней мощности пластовых месторождений.

Конвейеры бывают:

•ленточные - используются для малоабразивной руды;

•скребковые - на добыче угля;

•пластинчатые - часто используются на добыче руды;

•вибрационные.

Конвейерная доставка руды применяется редко из-за высокого абразивного износа. Скреперная установка состоит из лебедки, канатов и собственно скрепера. Мощность

скреперных лебедок от 10 до 130 кВт. Скреперы бывают гребкового и ящичного (с боковыми стенками) типа вместимостью от 0,1 до 2,5 м . Расстояние доставки - до 80 м. Наиболее эффективна скреперная доставка при малой мощности залежи, недостаточно устойчивых рудах, длине доставки до 30 м и уклоне выработки от 8 до 40°.

Погрузочно-доставочные машины бывают с электрическим, пневматическим или дизельным двигателем на колесном, гусеничном или рельсовом ходу, типы машин - ковшовые, бункерные и с загребающими лапами. Преодолеваемый уклон выработки до 1518°. Грузоподъемность отечественных ковшовых машин 2, 3, 5, 8 и 12 т (с ковшами) и 2,5,4, 6, 10,16 т (с кузовом). Длина транспортировки до рудоспуска обычно не превышает 50 м, хотя мощные машины используются для перевозки руды на расстояние и до 300 м. Для наиболее полного сменного использования на одну машину должно приходиться 3-4 забоя.

5.16.1. Выбор погрузочных машин

Погрузочные машины существуют двух типов: периодического и непрерывного действия.

226

1. Подземные экскаваторы

Марка - ЭП-1 (прямая лопата); условия применения - забой: bxh > 10x6 м; вместимость ковша - 1 м3 при кусковатости до 800 мм; производительность -100-120 м3/ч.

|

|

|

|

|

|

|

|

|

|

|

Таблица 5. 12 |

||

|

|

2. Ковшовые погрузчики (цикличного действия) |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Марка |

|

|

Условия применения |

|

Вместимость ковша, |

Производитель- |

|

|

|||||

|

|

|

|

|

|

м3 |

|

|

ность, м3/ч |

|

|

||

ППН-2Г1, |

|

Sзаходка > 7 м2 |

|

0,35 м3 при куско- |

1 |

|

|

|

|

||||

гусеничный ход |

и самоходный вагон ВС-5П |

ватости до 400 мм |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

Sзаходка > 14,5 м2 |

|

1 м3 |

|

|

|

|

|

|

|

||

МПКЗ-2Г, |

|

и вагонетка, конвейер |

|

при кускова- |

1 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||

гусеничный ход |

|

|

|

|

тости до 800 мм |

|

|

|

|

|

|||

Таблица 5.13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Погрузочные машины с нагребающими лапами (непрерывного действия) |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Марка |

|

|

Условия применения |

|

|

Коэффициент |

Производител |

|

|

||||

|

|

|

|

|

|

|

крепости пород / |

ьность, м3/ч |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1ПНБ-2, |

|

|

bxh> |

1,8x2,5 |

м |

при |

<6 |

|

|

2 |

|

|

|

гусеничный ход |

|

кусковатости до 400 мм |

|

|

|

|

|

|

|

|

|||

2ПНБ-2, |

|

|

bxh> 1,8x3 м при кусковатости |

<12 |

|

|

2,5 |

|

|

|

|||

гусеничный ход |

|

до 500 мм |

|

|

|

|

|

|

|

|

|

||

ПНБ-ЗД2, |

|

|

bxh > |

2,5x3,7 |

м |

при |

<20 |

|

|

5 |

|

|

|

гусеничный ход |

|

кусковатости до 800 мм |

|

|

|

|

|

|

|

|

|||

ПНБ-4, гусеничный |

|

bxh> 3x4 |

м при кусковатости |

<20 |

|

|

6 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5.14 |

||

|

|

|

4. Погрузочно-транспортные машины |

|

|

|

|

||||||

|

|

|

(ковшовые или ковшово-бункерные) |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

Тип |

Вместимость |

Вместимость |

Минималь- |

Привод |

|

Произво- |

|

||||||

|

ковша, м3 |

кузова, м3 |

|

ное |

сечение |

|

|

|

дитель- |

|

|||

|

|

|

|

|

|

выработки, м |

|

|

|

ность, |

|

||

|

|

|

|

|

|

|

|

|

|

|

т/смен |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С ковшом |

|

|

|

|

|

|

|

|

|

ПД-2 |

|

|

|

— |

|

|

|

Дизель |

|

|

|

|

|

1 |

|

|

|

5 |

|

|

|

|

|

||||

ПД-3 |

1,5 |

|

|

- |

|

7 |

|

То же |

|

130 |

|

|

|

ПД-5 |

2,5 |

|

|

- |

|

9 |

|

То же |

|

200 |

|

|

|

ПД-8 |

4 |

|

|

- |

|

12 |

|

То же |

|

300 |

|

|

|

ПТ-1ЭШ |

0,6 |

|

|

- |

|

5 |

|

Электри- |

|

150 |

|

|

|

|

|

|

|

|

|

|

|

ческий |

|

|

|

|

|

ПТ-2ЭШ |

1 |

|

|

- |

|

5 |

|

То же |

|

250 |

|

|

|

|

|

|

|

С ковшом и кузовом |

|

|

|

|

|

|

|

||

ПТ-4 |

0,2 |

|

|

1,5 |

|

7 |

|

Пневмати- |

|

60 |

|

|

|

|

|

|

|

|

|

|

|

ческий |

|

|

|

|

|

МПДН-1М |

0,15 |

|

|

1,5 |

|

7 |

|

То же |

|

60 |

|

|

|

ПТ-6П |

0,5 |

|

|

2,8 |

|

9 |

|

Пневмо- |

|

|

|

|

|

|

|

|

|

|

|

|

|

гидравли- |

|

|

|

|

|

|

|

|

|

|

|

|

|

ческий |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

227 |

|||

|

|

|

|

|

|

Таблица 5.15 |

||

|

5. Самоходные вагоны и автосамосвалы |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Тип |

Вместимость |

Привод |

Разгрузка |

|

|

Минималь- |

|

|

|

кузова, м3 |

|

|

|

|

ное сечение |

|

|

|

|

|

|

|

|

выработки, |

|

|

ВС-5П |

2,5 |

Пневматический |

Опрокидыванием |

bxh |

= |

|

||

|

|

|

кузова |

|

|

3,8x2,5 |

|

|

5ВС-15М |

8,6 |

Электрический |

|

|

|

|

|

|

|

|

|

В днище |

бункера |

bxh |

= |

|

|

|

|

|

расположен |

|

3,8x2,5 |

|

|

|

|

|

|

скребковый |

кон- |

|

|

|

|

|

|

|

вейер, |

разгрузка |

|

|

|

|

|

|

|

производится |

кон- |

|

|

|

|

|

|

|

вейером |

при |

под- |

|

|

|

МОАЗ7405. |

10 |

Дизель 140 кВт |

нятом на 1,5 м кузове |

|

|

|

||

|

|

|

|

|

|

|

|

|

5.16.2. Доставка руды силой взрыва

Используется при камерной разработке наклонных залежей с углом падения α = 2055° (чаще 30-55°), мощностью 3,5-30 м и длиной доставки 25-60 м при ширине камер 12-40 м. Особенность процесса - в увеличенном на 15-25 % удельном расходе ВВ на отбойку руды (по сравнению с обычным расходом), при этом ЛНС уменьшается в камере по мере удаления забоя от рудоприемных выработок. Зачистка почвы камеры может производиться либо бульдозером с дистанционным управлением типа БПДУ-2, либо скрепером.

При камерно-столбовой системе разработки и взрывной доставке руды достигается производительность труда рабочего забойной бригады 6-25 м3/чел.-смен, а потери руды П = 8-16 % и разубоживание R = 5-10 %.

Эффективная длина доставки зависит от удельного расхода ВВ на отбойку, угла падения залежи и поперечных размеров камеры Акам и Вкам (табл. 5.16). Таблица 5.16

Эффективная длина взрывной доставки

α, гра- |

При Акам > 25 м, dзаряд = 90-150 мм |

При Акам < 18 м, dзаряд = 40-75 мм и |

||||

дус |

и ширине камеры Вкам, м |

|

ширине камеры Вкам, м |

|

||

|

<5 |

5-15 |

> 15 |

<5 |

5-15 |

>15 |

< 15 |

8-10 |

10-12 |

12-18 |

5-7 |

7-10 |

10-12 |

15-20 |

10-12 |

12-18 |

18-25 |

7-10 |

10-12 |

12-18 |

20-25 |

12-18 |

18-25 |

25-35 |

10-12 |

15-20 |

18-25 |

25-30 |

18-25 |

25-35 |

35-55 |

12-18 |

25-30 |

25-35 |

30-40 |

25-35 |

35-55 |

45-70 |

18-25 |

30-40 |

35-60 |

>40 |

35-45 |

55-70 |

>70 |

25-35 |

40-55 |

60-75 |

|

|

|

|

|

|

|

5.16.3. Оптимизация длины доставки

(расстояния между рудоспусками)

В технической литературе можно найти эмпирические зависимости:

• между расстоянием доставки Lд и расстоянием между рудоспусками вдоль откаточных выработок Lp, м:

(302)

• между длиной доставки Lд и затратами на погрузку -доставку - разгрузку Сдост;

• между длиной доставки и затратами на подготовку блока либо двумя восстающими С1 либо восстающим и наклонным съездом С2:

228

-между длиной доставки и затратами на амортизацию погр узодоставочных машин:

• между длиной доставки и суммарными затратами на подготовку блока, доставку руды и амортизацию ПДМ:

Ñ добычи,

Наиболее рациональным является использование дизельного погрузчика с подготовкой блока (или двух блоков в панели) наклонным съездом - по сравнению с использованием ПДМ и подготовкой восстающими 5.17. Выпуск руды

Под выпуском руды подразумевается перемещение вниз отбитой руды в открытом очистном пространстве (камере) под действием собственной тяжести к откаточному (или доставочному) горизонту.

Выпуск ведется через воронки или траншеи в днище блока. Днище - это комплекс выработок в целике над откаточным штреком, ортом. Эти выработки днища обеспечивают или выпуск руды непосредственно на горизонт через дучки, или же вторичное дробление негабарита и доставку руды в короткие рудоспуски по доставочному штреку, орту.

Воронка - невысокая вертикальная выработка (элемент дучки) формой перевернутого усеченного конуса или пирамиды. Воронки располагаются в днище блока так, чтобы перекрыть всю горизонтальную площадь камеры, при этом угол откоса бортов воронок должен быть больше угла естественного откоса отбитой руды, чтобы руда свободно скатывалась в дучку, где обычно расположен вибролюк или вибропитатель.

229

Траншея - трапециевидная выработка для улавливания выпускаемой руды, которую далее скрепером или доставочной машиной транспортируют в рудоспуски или сразу в вагонетки.

На дне рудоспусков, воронок устанавливают дозирующие механизмы, позволяющие управлять объемом выпускаемой руды. Механизмы бывают двух видов: погрузочные люки и вибропитатели, погрузочные люки с затворами и с вибромеханизмами.

Люки с затворами практически неуправляемы, ведь скорость выпуска зависит только от кусковатости руды, поэтому часто образуются пробки - зависание руды. Производительность люков с затворами - от 20 до 250 т/смен. Угол откоса лотка воронки более 50-60°.

Вибролюки типа ПВО, ЛВР, АШЛ, УВРЛ - это установки с металлическим лотком длиной до 3,5 м, который колеблется вибраторами вверх-вниз (частота колебаний до 2800 мин-1), угол наклона лотка от 5 до 20°, сменная производительность от 150 до 1600 т. Ширина люка b > Зак, высота h >

1,25b (aK = 300-400 мм - размер кондиционного куска). Вибролюк можно легко изготовить в ремонтной мастерской рудника.

Вибропитатели типа ВДПУ, ВВДР, ВВР, ВПР, ПВРА, УВР, КП, РПУ-1 - это установки длиной 4-7 м с лотком, который колеблется вверх-вниз или в продольном направлении (частота колебаний 16-25 с-1). Угол наклона лотка от 0 до 20°, производительность 250-1400 т/ч, вибропитатели могут работать под навалом руды при плоском днище. Длина лотка 4-7 м, ширина 0,9-2,5 м, высота установки 0,22-1,4 м.

5.18. Производительность оборудования

5.18.1. Бурение шпуров

а) Перфораторами, м/смен,

(303)

где Тсм - продолжительность смены, на подземных работах равна 6 ч; Гп.3 и Тобсл - время на подготовительно-заключительные операции и на обслуживание рабочего места, в зависимости от типа перфоратора:

-ручные – Тпз = 0,355 ч и Тобсл = 0,045 ч;

-телескопические - Тпз = 0,411 ч и Тобсл = 0,045 ч;

-колонковые - Тпз = 0,433 ч и Тобсл = 0,045 ч;

-установки типа СБУ - Тпз = 0,733 ч и Тобсл = 0,047 ч;

to и tвсп – основное (чистое)и вспомогательное время бурения 1 м шпура соответственно, в зависимости от крепости пород (f = 5-20) и типа перфоратора:

-ручные – (to + tвсп) = 4 -24 мин;

-телескопические - (to + tвсп) = 4 -22 мин;

230