- •Тематический план и программа предмета «Основы гидравлики и гидропривода» Тематический план

- •Программа

- •Тема 1. Гидропривод и гидропередачи.

- •Тема 2. Рабочие жидкости. Минеральные масла.

- •Тема 3. Гидропривод горношахтного оборудования.

- •Тема 4. Меры безопасности при эксплуатации гидропривода.

- •Тема 1. Гидропривод и гидропередачи.

- •Тема 2. Рабочие жидкости. Минеральные масла.

- •Тема 3. Гидропривод горношахтного оборудования.

- •Технические данные.

- •Фильтр на сливе.

- •Высоконапорный фильтр обратной промывки.

- •Тема 4. Меры безопасности при эксплуатации гидропривода.

Тема 3. Гидропривод горношахтного оборудования.

Насосы, и гидродвигатели.

Насос– гидравлическая машина, которая служит для напорного перемещения жидкости. При этом происходят процессы всасывания и нагнетания.

Насосы по способу регулирования выполняются постоянной и переменнойподачи. Насосы с переменной подачей конструктивно значительно сложнее и дороже насосов с постоянной подачей и применяются обычно в системах гидропривода типа насос—гидромотор механизмов передвижения горных машин, приводов исполнительных и погрузочных органов.

Во всех остальных случаях используют обычно насосы с постоянной подачей.

По конструктивным особенностям вытеснителей рабочей жидкости насосы с постоянной подачей выполняются шестеренными, лопастными или поршневыми, а насосы с переменной подачей —аксиально- и радиально-поршневыми, лопастными.

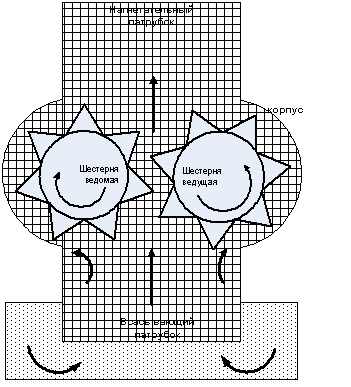

Шестеренчатые насосы.

Шестерё́нная (шестерё́нчатая) гидромаши́на— один из видов объёмных гидравлических машин.

Так же, как и другие виды объёмных роторных гидромашин принципиально может работать как в режиме насоса, так и в режиме гидромотора. В том случае, если к валу гидромашины прикладывается вращательный момент, то машина работает в режиме насоса. Если на вход гидромашины подаётся под давлением рабочая жидкость, то с вала снимается вращающий момент, и машина работает в режиме гидромотора.

Шестеренные насосыхарактеризуются простотой конструкции (у них отсутствуют всасывающий и нагнетательный клапана, что упрощает их конструкцию), компактностью и надежностью в эксплуатации.

С вое

название данный насос получил из-за

того, что его рабочими органами являются

шестерни, чаще всего эвольвентного

зацепления с прямыми, косыми и шевронными

зубьями. Шестерни установлены на ведомом

и ведущем валах, которые соединены

муфтой с электродвигателем. Вращающиеся

шестерни образуют на стороне всасывания

разряжение. Под давлением на всасывание

жидкость заполняет впадины между зубьями

шестерен и перемещается в сторону

нагнетания. Двигающиеся зубья, таким

образом, вытесняют перекачиваемую

жидкость в нагнетаемый патрубок.

вое

название данный насос получил из-за

того, что его рабочими органами являются

шестерни, чаще всего эвольвентного

зацепления с прямыми, косыми и шевронными

зубьями. Шестерни установлены на ведомом

и ведущем валах, которые соединены

муфтой с электродвигателем. Вращающиеся

шестерни образуют на стороне всасывания

разряжение. Под давлением на всасывание

жидкость заполняет впадины между зубьями

шестерен и перемещается в сторону

нагнетания. Двигающиеся зубья, таким

образом, вытесняют перекачиваемую

жидкость в нагнетаемый патрубок.

Насосы могут быть с внешним, иливнутреннимзацеплением шестерен.

Наиболее распространенными являются насосы с внешним зацеплением двух шестерен: насос всасывает жидкость при выходе зубьев одного колеса из впадин другого и нагнетает ее при входе зубьев одной шестерни в зацепление с другой. Малые зазоры между внешним диаметром ротора и корпусом насоса образуют динамическое уплотнение, препятствующее проскальзыванию подвижных жидкостей, что делает наиболее эффективным применение насоса для перекачки нефтепродуктов, масел и дизельного топлива.

Предотвращают повышение давления выше допустимого установленные в насосах предохранительные клапаны.

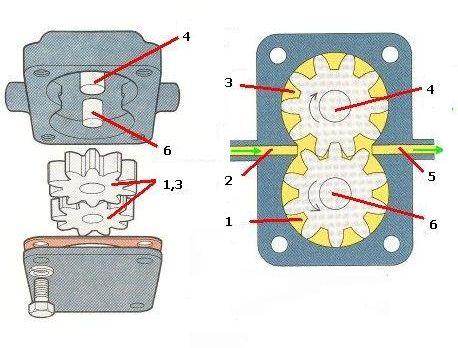

Устройство масляного насоса шестеренного типа

Ведомая шестерня

Всасывающий канал

Ведущая шестерня

Приводной вал

Нагнетательный канал

Ось ведомой шестерни

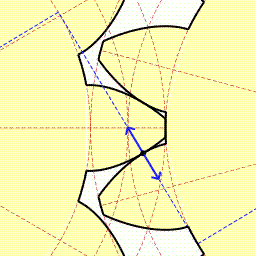

Запертые объёмы.

О дной

из технических проблем в шестерённых

гидромашинах является проблема запертых

объёмов, которые являются нежелательным

явлением. Вследствие малой сжимаемости

жидкости, возникновение запертых объёмов

в процессе работы гидромашины, если не

предусмотреть меры борьбы с ними, может

привести к возникновению большого

момента сопротивления. Для борьбы с

ними выполняют специальные канавки, по

которым жидкость из запертых объёмов

уходит либо в полость высокого давления,

либо в полость низкого давления.

дной

из технических проблем в шестерённых

гидромашинах является проблема запертых

объёмов, которые являются нежелательным

явлением. Вследствие малой сжимаемости

жидкости, возникновение запертых объёмов

в процессе работы гидромашины, если не

предусмотреть меры борьбы с ними, может

привести к возникновению большого

момента сопротивления. Для борьбы с

ними выполняют специальные канавки, по

которым жидкость из запертых объёмов

уходит либо в полость высокого давления,

либо в полость низкого давления.

Преимущества

Простота конструкции;

Высокая надёжность в сравнении, например, с аксиально-плунжерными гидромашинами;

Низкая стоимость;

Способность работать при высокой частоте вращения, поэтому их можно соединять непосредственно с валами тепловых или электрических двигателей;

Высокая надежность при работе например с расплавами полимеров.

Недостатки

Нерегулируемость рабочего объёма;

Неспособность работать при высоких давлениях, либо высокие требования к материалам и изготовлению деталей насоса;

В сравнении с пластинчатыми гидромашинами — большая неравномерность подачи;

Высокое требования к качеству изготовления шестерен и пластин, образующих корпус.

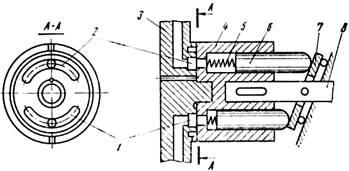

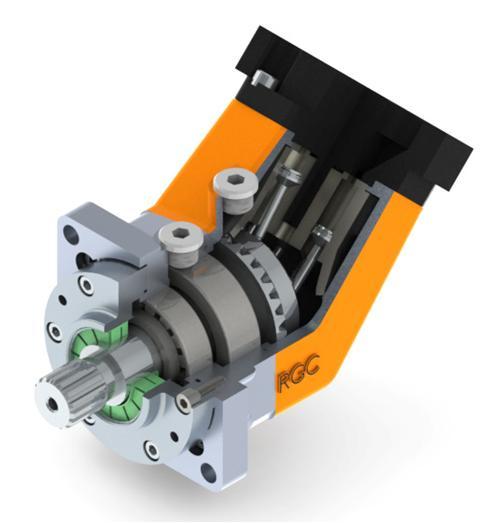

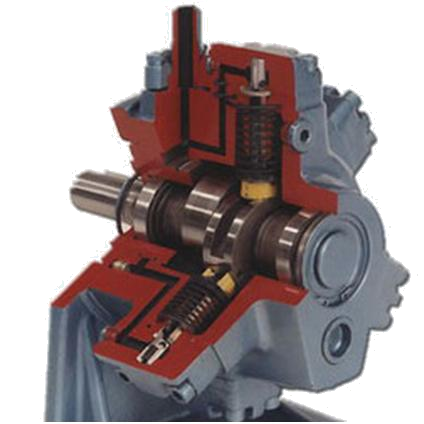

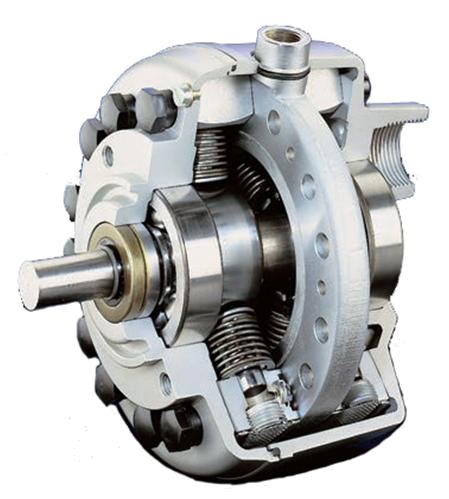

Аксиально-поршневые насосы– это разновидность роторно-поршневых гидромашин с аксиальным расположением цилиндров (т.е. располагаются вокруг оси вращения блока цилиндров, параллельны или располагаются под небольшим углом к оси). Существует деление по типу вытеснителя на аксиально-плунжерные и аксиально-поршневые гидромашины. Отличаются они тем, что в первых в качестве вытеснителей используются плунжеры, а во вторых — поршни.

Насосы данного типа являются самыми распространёнными в современных гидроприводах. По количеству конструктивных исполнений они во много раз превосходят прочие типы гидронасосов. Эти насосы обладают наилучшими габаритно-весовыми характеристики (иными словами имеют высокую удельную мощность), обладают высоким КПД. Насосы этого типа способны давать давление до 40МПа и работать на высоких частотах вращения (насосы общего применения имеют частоты до 4000 об/мин, но существуют специализированные насосы этого типа с частотами вращения до 20000 об/мин). Являются одним из наиболее распространённых типов гидромашин. Применяются как в качестве насосов, так и в качестве гидромоторов.

Конструктивные особенности

А ксиально-плунжерные

и аксиально-поршневые гидромашины

отличаются тем, что в первых в качестве

вытеснителей используются плунжеры, а

во вторых — поршни. Наибольшее

распространение получили аксиально-плунжерные

гидромашины.

ксиально-плунжерные

и аксиально-поршневые гидромашины

отличаются тем, что в первых в качестве

вытеснителей используются плунжеры, а

во вторых — поршни. Наибольшее

распространение получили аксиально-плунжерные

гидромашины.

Выпускают гидромашины с наклонным диском(шайбой) и снаклонным блоком цилиндров.

О

1,

2 – клапаны соответственно подвода

и отвода жидкости; 3 – золотник; 4 –

ротор;

5 –

пружины; 6 – плунжер; 7 – люлька;

8 – вали дним

из достоинств аксиально-плунжерных

гидромашин является возможность

регулирования рабочего объёма. Изменение

рабочего объёма осуществляется путём

изменения угла наклона диска или угла

наклона оси блока цилиндров. Максимальный

угол наклона у машин с наклонным диском

ограничен 15-18°. Это ограничение связано

с ростом контактных нагрузок между

деталями гидромашины. В то же время, в

машинах с наклонным блоком рост угла

наклона ограничен только конструктивными

параметрами, и может достигать 40° (обычно

до 25°). Но насосы с наклонным диском

имеют то преимущество, что при их

регулировании легко осуществляется

реверс подачи (при работе в режиме

насоса) или реверс направления вращения

вала (при работе в режиме гидромотора);

в гидромашинах с наклонным блоком реверс

осуществить нельзя.

дним

из достоинств аксиально-плунжерных

гидромашин является возможность

регулирования рабочего объёма. Изменение

рабочего объёма осуществляется путём

изменения угла наклона диска или угла

наклона оси блока цилиндров. Максимальный

угол наклона у машин с наклонным диском

ограничен 15-18°. Это ограничение связано

с ростом контактных нагрузок между

деталями гидромашины. В то же время, в

машинах с наклонным блоком рост угла

наклона ограничен только конструктивными

параметрами, и может достигать 40° (обычно

до 25°). Но насосы с наклонным диском

имеют то преимущество, что при их

регулировании легко осуществляется

реверс подачи (при работе в режиме

насоса) или реверс направления вращения

вала (при работе в режиме гидромотора);

в гидромашинах с наклонным блоком реверс

осуществить нельзя.

Во избежание резонансных явлений и для снижения пульсаций подачи и расхода количество плунжеров всегда выполняют нечётным.

Принцип работы

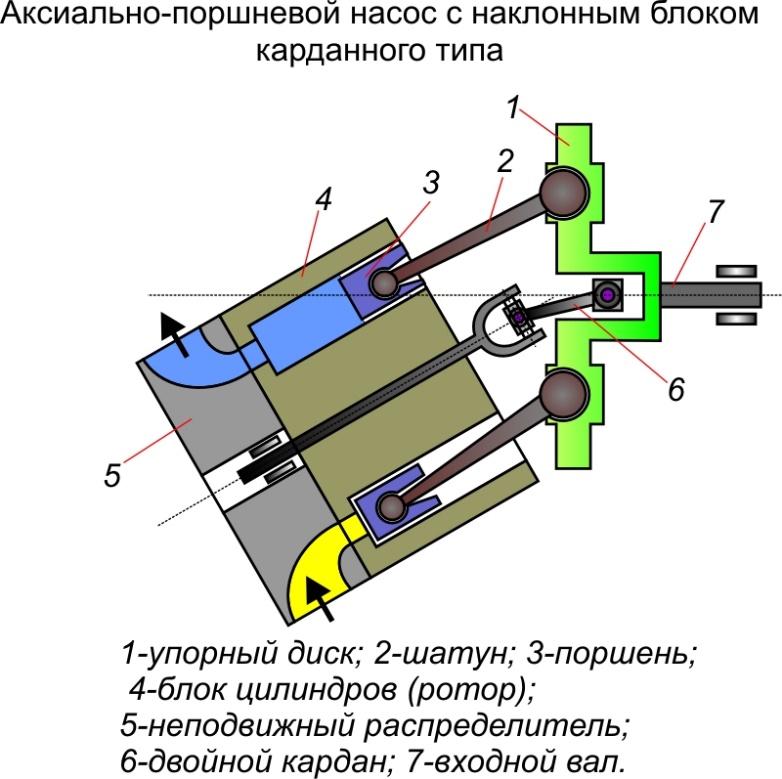

А ксиально-плунжерный

насос с наклонным блокомотличается

тем, что у него относительно оси вращения

вала наклонен не диск, а блок. Из-за

наклона блока относительно ведущего

вала у большинства насосов такой

конструкции имеется карданный вал с

шарнирами для передачи вращающего

момента от диска на блок. Принцип действия

насосов с наклонным блоком и наклонным

диском одинаковый. При перемещении

плунжеров рабочие камеры меняют свой

объем от минимального до максимального

и обратно, при этом жидкость поступает

в рабочую камеру или вытесняется из нее

в полость нагнетания через дугообразные

окна

ксиально-плунжерный

насос с наклонным блокомотличается

тем, что у него относительно оси вращения

вала наклонен не диск, а блок. Из-за

наклона блока относительно ведущего

вала у большинства насосов такой

конструкции имеется карданный вал с

шарнирами для передачи вращающего

момента от диска на блок. Принцип действия

насосов с наклонным блоком и наклонным

диском одинаковый. При перемещении

плунжеров рабочие камеры меняют свой

объем от минимального до максимального

и обратно, при этом жидкость поступает

в рабочую камеру или вытесняется из нее

в полость нагнетания через дугообразные

окна

Упорный

диск; 2- шатун; 3- поршень; 4- блок цилиндров

(ротор); 5- неподвижный распределитель;

6- двойной кардан; 7- входной вал.

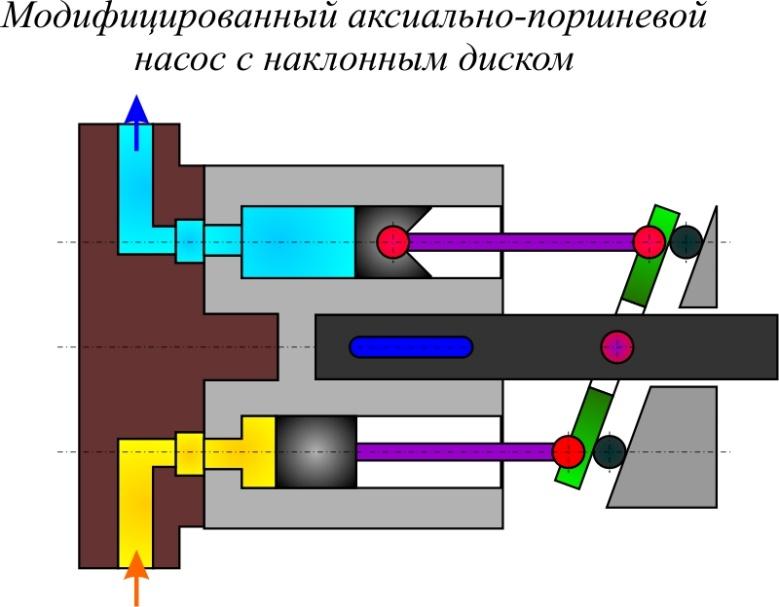

Роторно–поршневой насос аксиально–плунжерного типа с наклонным диском.

О сновным

элементом насоса является блок с

плунжерами, который приводится в движение

валом и вращается относительно корпуса.

Плунжеры опираются на упорный подшипник

диска, наклоненного под углом. Важным

элементом насоса является неподвижный

торцевой распределитель с дугообразными

окнами. Распределитель осуществляет

связь рабочих камер насоса с полостями

всасывания и нагнетания насоса, т. е.

выполняет функцию всасывающего и

нагнетательного клапана, которые

используются для этой цели в насосах

возвратно-поступательного действия.

Рабочие камеры насоса представляют

собой объемы внутри блока. При работе

насоса плунжеры вращаются вместе с

блоком и одновременно скользят вместе

с подшипником по наклонному диску. За

счет наклона диска и соответственно

полости подшипника обеспечивается

возвратно-поступательное движение

плунжеров относительно блока.

сновным

элементом насоса является блок с

плунжерами, который приводится в движение

валом и вращается относительно корпуса.

Плунжеры опираются на упорный подшипник

диска, наклоненного под углом. Важным

элементом насоса является неподвижный

торцевой распределитель с дугообразными

окнами. Распределитель осуществляет

связь рабочих камер насоса с полостями

всасывания и нагнетания насоса, т. е.

выполняет функцию всасывающего и

нагнетательного клапана, которые

используются для этой цели в насосах

возвратно-поступательного действия.

Рабочие камеры насоса представляют

собой объемы внутри блока. При работе

насоса плунжеры вращаются вместе с

блоком и одновременно скользят вместе

с подшипником по наклонному диску. За

счет наклона диска и соответственно

полости подшипника обеспечивается

возвратно-поступательное движение

плунжеров относительно блока.

Достоинства

Способность работать при высоких давлениях;

Принципиальная возможность реализовать регулируемость рабочего объёма;

Большая частота вращения (в сравнении с радиально-плунжерными гидромашинами).

Недостатки

Сложность конструкции и связанная с этим низкая надёжность;

Высокая стоимость данного типа гидромашин;

Большие пульсации подачи (для насосов) и расхода (для гидромотора), и как следствие, большие пульсации давления в гидросистеме.

Аксиально-поршневой насос с наклонным блоком Аксиально-поршневой насос с наклонным диском

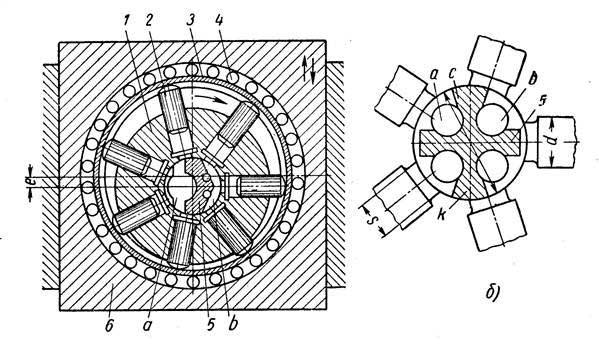

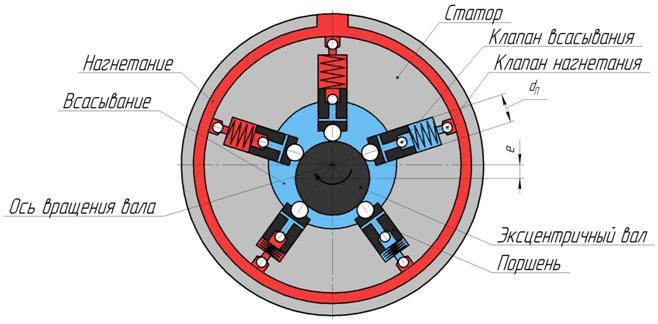

Радиально-поршневые насосы— это разновидность роторно-поршневых гидромашин. Эти насосы применяются для гидросистем с высоким давлением (свыше 40МПа). Эти насосы способны длительно создавать давления до 100МПа.Отличительной особенностью насосов данного типа является их тихоходность, частота вращения насосов данного типа как правило не превышает 1500-2000 об/мин. Частоты вращения до 3000 об/мин можно встретить только для насосов рабочим объемом не более 2-3 см3/об.

Р адиально-поршневой

насос состоит из посаженного на цапфу

5 цилиндрового блока 1 с звездообразным

расположением цилиндров (рис. а), а также

смещённого на величину е относительно

блока статорного кольца 3, помещённого

в игольчатом подшипнике 4. При работе

агрегата в качестве насоса поршни 2

связываются со статором 3 при помощи

различных механических устройств или

пружин, помещённых в цилиндры, а также

при помощи давления жидкости, подаваемой

вспомогательным насосом (насосом

подкачки).

адиально-поршневой

насос состоит из посаженного на цапфу

5 цилиндрового блока 1 с звездообразным

расположением цилиндров (рис. а), а также

смещённого на величину е относительно

блока статорного кольца 3, помещённого

в игольчатом подшипнике 4. При работе

агрегата в качестве насоса поршни 2

связываются со статором 3 при помощи

различных механических устройств или

пружин, помещённых в цилиндры, а также

при помощи давления жидкости, подаваемой

вспомогательным насосом (насосом

подкачки).

Поршни под действием давления жидкости и центробежной силы прижимаются к статорному кольцу 3, вступая с ним во фрикционное взаимодействие, в результате чего последнее будет следовать за ротором с угловой скоростью, практически равной угловой скорости последнего.

Благодаря наличию роликов 4 практически устраняется при вращении цилиндрового блока 1 трение скольжения поршней о статорное кольцо.

В радиальных насосах в основном применяется цапфовое распределение жидкости, которое осуществляется через распределительные окна а и b (рис.б), выполненные в цапфе 5, с которыми поочерёдно соединяются при вращательном движении цилиндры ротора 1. Окна а и b через осевые каналы в цапфе соединяются с внешними всасывающим и нагнетающим трубопроводами. При проходе поршней от центра жидкость при вращении блока (ротора) 1 в направлении стрелки (см. рис. а) будет засасываться поршнем через окно а, а при ходе к центру – вытесняться (нагнетаться) через окно b. При переходе поршней через нейтральное положение (вертикальную ось) каналы цилиндров перекрываются уплотнительной частью (перевальной перемычкой) k распределительной цапфы 5 (см. рис. б). Величина хода поршней равна двойной величине эксцентриситета е.

Радиально-поршневые насосы бывают двух типов:

С эксцентричным ротором

С эксцентричным валом

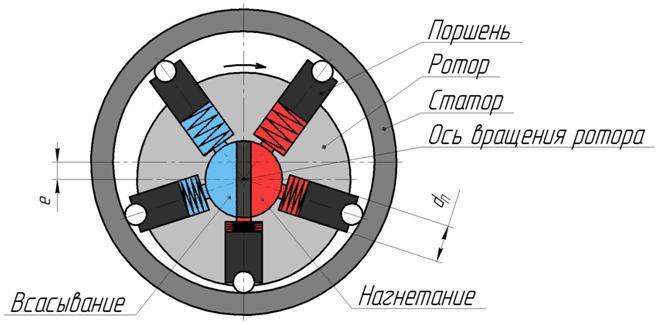

Радиально-поршневой насос с эксцентричным ротором.

К онструктивно

поршневая группа насоса установлена в

роторе насоса. Ось вращения ротора и

ось неподвижного статора смещены на

величину эксцентриситета e. При вращении

ротора поршни совершают поступательное

движение. Величина хода составит 2e.

Насос данной конструкции имеет

золотниковое распределение. При вращении

цилиндры поочередно соединяются с

полостями слива и нагнетания разделенными

перегородкой золотника, расположенного

в центре.

онструктивно

поршневая группа насоса установлена в

роторе насоса. Ось вращения ротора и

ось неподвижного статора смещены на

величину эксцентриситета e. При вращении

ротора поршни совершают поступательное

движение. Величина хода составит 2e.

Насос данной конструкции имеет

золотниковое распределение. При вращении

цилиндры поочередно соединяются с

полостями слива и нагнетания разделенными

перегородкой золотника, расположенного

в центре.

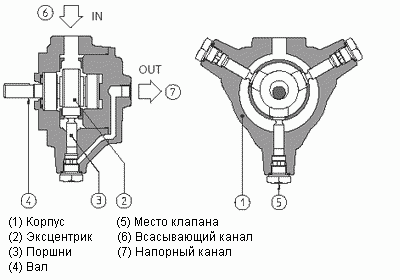

Радиально-поршневой насос с эксцентричным валом.

Конструктивно

поршневая группа насоса установлена в

статоре насоса. Ось вращения вала и ось

неподвижного статора совпадают, но на

валу имеется кулачок, который смещен

на величину е относительно центра

вращения вала. При вращении вала, кулачок

заставляет поршни совершать поступательное

движение. Величина хода составит 2e.

Насос данной конструкции имеет клапанное

распределение. При вращении вала поршни

выдвигаясь из цилиндров наполняются

жидкостью через клапана всасывания.

Нагнетание жидкости происходит через

клапана нагнетания при вхождении поршней

в цилиндры.

Конструктивно

поршневая группа насоса установлена в

статоре насоса. Ось вращения вала и ось

неподвижного статора совпадают, но на

валу имеется кулачок, который смещен

на величину е относительно центра

вращения вала. При вращении вала, кулачок

заставляет поршни совершать поступательное

движение. Величина хода составит 2e.

Насос данной конструкции имеет клапанное

распределение. При вращении вала поршни

выдвигаясь из цилиндров наполняются

жидкостью через клапана всасывания.

Нагнетание жидкости происходит через

клапана нагнетания при вхождении поршней

в цилиндры.

Данная конструкция редко используется как насосная и намного чаще используется в гидромоторах

Радиально-поршневые насосы с эксцентричным валом

Достоинства

Простота конструкции.

Высокая надежность.

Работа на давлениях до 100МПа.

Относительно малый осевой размер.

Недостатки

Высокая пульсация давления

Малые частоты вращения вала

Больший вес конструкции по отношению к аксиально-поршневым машинам.

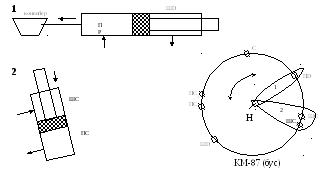

Эксцентриковые однопоршневые насосы НП-8, НП-16.

Применяются в гидросистемах для регулирования положения исполнительности органа очистных комбайнов, а также, в механизированной подаче очистного комбайна в качестве подпитывающего насоса.

Шестеренчатый

насос Г-11-25 /производительность 1235 л/ч/

Применяется в

качестве подпиточного насоса станции

СНУ-5

1. Всасывающий

клапан

2. Блок цилиндра

3. Поршень

4. Эксцентрик

5. Нагнетательный

клапан

6. Корпус

7. Пружина

8. Эмульсионная

магистраль

Поршневые эксцентриковые насосы типа Н-400Е; Н-401Е; Н-403Е

1.Н-400Е – 5 л/мин – 1 плунжерный

2.Н-401Е – 18 л/мин – 3 плунжерный

3.Н-403Е – 35 л/мин – 6 плунжерный

Применяются в механизации очистных комбайнов, погрузочных машин, а также в переносных насосных станциях при монтаже комплексов.

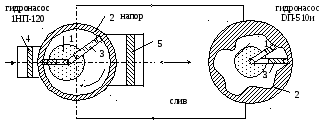

Радиально-поршневые насосы типа 1НП-120; 1НП-200 переменной передачи.

Применяются в гидроприводе механической подачи очистных комбайнов.

1. Ротор

2. Статор

3. Плуннтер

4. Малая цапфа

5. Большая цапфа

В корпусе насоса запрессована неподвижная ось, в которой имеются каналы для подвода и отвода рабочей жидкости. На оси на подшипниковых опорах вращается ротор с запрессованной в него втулкой.

На роторе в два ряда размещены плунжеры (11 плунжеров). При вращении ротора от вала электродвигателя комбайна, плунжеры, под действием давления масла, поступающего от вспомогательного подпитывающего насоса НП-8 или НП-16 и под действием центробежной силы, выскакивают из пазов ротора и касаются стенки статора. В области большого зазора между ротором и статором под плунжером происходит всасывание рабочей жидкости. А в области меньшего зазора плунжеры заталкиваются в пазы ротора, и происходит нагнетание рабочей жидкости к гидромотору.

Если комбайн въехал в твердую прослойку, машинист с помощью рукоятки гидроблока подает рабочую жидкость под большую цапфу.

Из-за этого статор смещается влево, уменьшая зазор между ротором и статором. Уменьшается производительность, уменьшается скорость вращения гидромотора и уменьшается скорость комбайна.

Гидравлический двигатель (гидродвигатель) — гидравлическая машина, предназначенная для преобразования гидравлической энергии в механическую. К гидродвигателям относятгидромоторы, гидроцилиндры, гидротурбины и поворотные гидродвигатели

Гидравлические двигателибываютобъёмными и гидродинамическими. На практике чаще используют объёмные гидродвигатели, так как при той же преобразуемой мощности они компактнее и меньше по массе. Конструкции объёмных гидромоторов подобны конструкциям соответствующих объёмных насосов. Кроме того, объёмные гидромоторы имеют свои аналоги среди пневмомоторов. Однако не каждый насос может использоваться в режиме гидромотора. Например, поршневые насосы (которые не следует путать с роторно-поршневыми) могут работать только в качестве насоса из-за наличия клапанной системы распределения.

Гидромотором - называется гидравлическая машина, в которой энергия потока рабочей жидкости преобразуется в механическую энергию вала, совершающего вращение. Гидромоторы сообщают выходному звену вращательное движение на неограниченный угол поворота.

Конструкции гидромоторов аналогичны конструкциям соответствующих насосов. Некоторые конструктивные отличия связаны с обратным потоком мощности через гидромашину, работающую в режиме гидромотора. В отличие от насосов, в гидромоторе на вход подаётся рабочая жидкость под давлением, а на выходе снимается с вала крутящий момент.

Наибольшее распространение получили шестерённые, пластинчатые, аксиально-плунжерные и радиально-плунжерные гидромоторы.

Управление движением вала гидромотора осуществляется с помощью гидрораспределителя, либо с помощью средств регулирования гидропривода.

Радиально-поршневые гидромоторы:

ДП-510И; 1ДП-4.

1НП-120 – ДП-510И

1НП-200 – 1ДП-4 (применяется в мощных комбайнах)

Гидромотор ДП 510 Насос НП120

Ротор гидромотора вращается:

За счет давления масла поступающего от гидронасоса 1НП-120

За счет изогнутой поверхности статора

Эксплуатация насосов и гидромоторов.

Насосы и гидромоторы могут нормально работать при условии:

Применение качественной рабочей жидкости (отфильтрованной)

В гидросистеме должны отсутствовать утечки

Настройка предохранительных клапанов должна соответствовать заводским нормам

Преимущества.

Гидромоторы применяются в технике значительно реже электромоторов, однако в ряде случаев они имеют существенные преимущества перед последними. Гидромоторы меньше в среднем в 3 раза по размерам и в 15 раз по массе, чем электромоторы соответствующей мощности. Диапазон регулирования частоты вращения гидромотора существенно шире: например, он может составлять от 2500 об/мин до 30-40 об/мин, а в некоторых случаях, у гидромоторов специального исполнения, доходит до 1-4 об/мин и меньше. Время запуска и разгона гидромотора составляет доли секунды, что для электромоторов большой мощности (несколько киловатт) недостижимо. Для гидромотора не представляют опасности частые включения-выключения, остановки и реверс. Закон движения вала гидромотора может легко изменяться путём использования средств регулирования гидропривода.

Гидроцилиндрыявляются объемными гидродвигателями с прямолинейным ограниченным по величине возвратно-поступательным движением ведомого (выходного) звена.

Гидроцилиндры из-за простоты конструкции, надежности в работе, возможности передачи значительных усилий, простоты передачи энергии, легкости регулирования скорости движения исполнительных механизмов нашли широкое применение в системах гидропривода очистных и проходческих комбайнов, погрузочных и буровых машин, механизированных крепей и др.

По назначению гидроцилиндры, применяемые в угольном машиностроении, делятся на: гидроцилиндры общего назначения;

Гидроцилиндры регулирования исполнительных органов горных машин;

Гидроцилиндры механизированных крепей;

Гидроцилиндры передвижения механизированных крепей, струговых установок и скребковых конвейеров, получившие название гидродомкратов передвижения.

По конструкции передающего усилия силового элемента различаются гидроцилиндры:

Плунжерные;

Поршневые одноштоковые;

Поршневые двухштоковые.

Кроме того, для регулирования исполнительных органов комбайнов используют гидроцилиндры со встроенным амортизатором. В гидросистемах горных машин применяют в основном поршневые гидроцилиндры, плунжерные используют для выполнения вспомогательных операций (например, в системах обеспечения направленности и устойчивости секций механизированных крепей, в системах включения тормозных фрикционных муфт гусеничных ходовых частей проходческих комбайнов и погрузочных машин и др.).

По способу действия гидроцилиндры делятся наодно- и двустороннего действия.

По раздвижности— на цилиндры с одинарной и двойной (или более) раздвижностью.

Применяются в гидроприводе механизированных крепей также гидростойки комбинированной гидровинтовой или гидромеханической раздвижности.

По способу подвода рабочей жидкостиразличают гидроцилиндры с подводом через корпус и через шток.

По конструкции мест соединения штоков и корпусов с деталями в машине используют гидроцилиндры нескольких исполнений:

С валиками и проушинами, реи которых находятся как в одной плоскости, так и во взаимно-перпендикулярных плоскостях;

Со сферическими шарнирами и др.

Давление рабочей жидкости в силовых гидроцилиндрах колеблется от 3—5 до 80 МПа.

Гидравлическая стойка.

1 Шток

2 Грундбукса

3 Цилиндр

4 Бонка

5 Кронштейн

6 Гидроблок

7 Крепежное отверстие

8 Ниппель

9 Отверстие гидроблока

10 Отверстие кронштейна

11 Резьбовое соединение

12 Чекового соединения

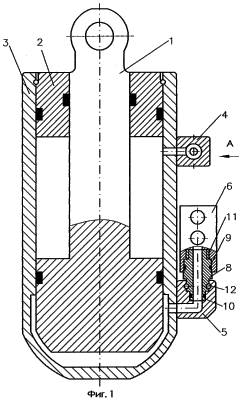

Г идростойкамеханизированной крепи М137 состоит из

трех основных деталей: цилиндра 14 первой

ступени, выдвижной части 16 первой

ступени, являющейся одновременно

цилиндром для второй ступени, и выдвижной

части 17 второй ступени.

идростойкамеханизированной крепи М137 состоит из

трех основных деталей: цилиндра 14 первой

ступени, выдвижной части 16 первой

ступени, являющейся одновременно

цилиндром для второй ступени, и выдвижной

части 17 второй ступени.

Для направления выдвижных частей первой и второй ступеней служат грундбуксы соответственно 12 к 13 с уплотнительными элементами 4, 5 и грязеподъемниками 8 и 9. От осевых перемещений грундбуксы фиксируются кольцами 7 и 6. Поршни выдвижных частей первой и второй ступеней снабжены уплотнительными элементами / и 2, каждый из которых состоит из уплотнительной манжеты из резиносмеси и разрезного пластмассового защитного кольца. В днище поршня выдвижной части первой ступени ввинчен корпус 19, в котором смонтирован шариковый обратный клапан 21. При исчерпании податливости выдвижной части 16 первой ступени толкателем 20 обратный клапан 21 принудительно открывается.

В выдвижной части 17 первой ступени на верхнем конце приварена сферическая головка 11. Рабочая жидкость в поршневую полость гидро-стойки подводится по трубке 18 от стоечного блока 15. Рабочая жидкость в штоковую полость второй ступени попадает по каналу 3. Для закрепления гидростойки в верхнем перекрытии служит отверстие 10.

Гидростойка механизированной крепи М137

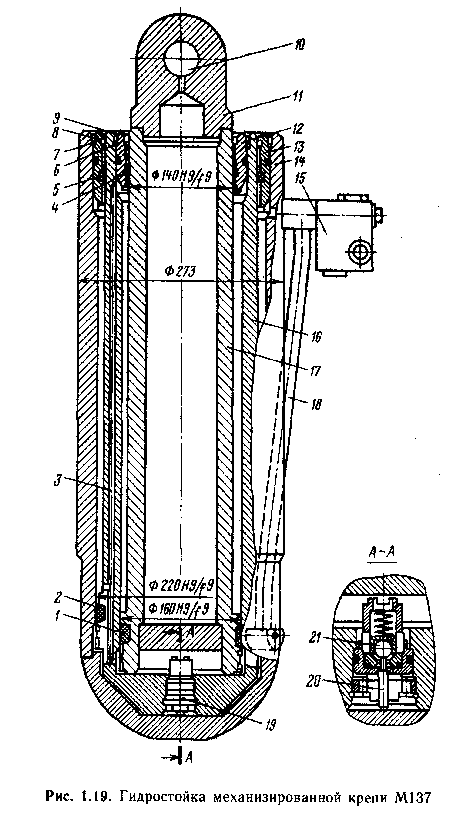

Гидравлические домкраты.

Гидроцилиндры, применяемые в механизированных крепях для передвижения конвейера и секций крепи, для гидравлического подъема консолей и козырьков верхних перекрытий, а также для обеспечения устойчивости и направленности передвижения секций крепи, называются гидравлическими домкратами (гидродомкратами).Наибольшее распространение получили гидродомкраты двустороннего действия одинарной гидравлической раздвижности.

Применяются гидродомкраты с подводом рабочей жидкости через корпус, шток и с комбинированным подводом. Параметры гидродомкратов колеблются в широких пределах: давление рабочей жидкости — 12—20 МПа, рабочий диаметр цилиндров — 60—160 мм, диаметр штоков— 40—90 мм, ход передвижения — 40—1250 мм.

Гидродомкрат передвижения секций механизированной крепи

Гидродомкрат передвижения крепи состоит из цилиндра 5, в котором перемещается поршень 3, закрепленный на штоке 4 проволочным кольцом 2.

В задней части к цилиндру приварена глухая крышка 1, а в передней части проволочным кольцом 8 закреплена втулка 7, направляющая шток 4. Подвод жидкости в поршневую полость осуществляется через шток по трубке 9, а в штоковую полость — через шток по каналу 6 и далее через отверстие 13. Поршень уплотняется манжетами 15 с защитными кольцами 14, шток 4 — уплотнением 12 с защитным кольцом 11 и чистильщиком 10. Конструкция гидродомкрата передвижения крепи 1МТ наиболее современна.

Регулирующая и распределительная аппаратура гидропривода горных машин.

Общие сведения

Наряду с нормальными режимами работы машин и оборудования в период эксплуатации могут возникнуть такие режимы, на которые данная машина или оборудование не рассчитаны. Такие режимы работы называют ненормальными, или аварийными. Причинами возникновения аварийного режима могут быть возросшее сопротивление на ведомом звене гидропередачи, неисправности гидромашин, недосмотр или неправильные действия обслуживающего персонала. Эксплуатация машин и оборудования в аварийных режимах приводит к поломкам деталей или всей машины, нарушению технологического цикла, производству некачественной продукции. Отдельные аварии с оборудованием могут привести к тяжелым последствиям.

Для предотвращения работы оборудования и машин в аварийных режимах в их конструкциях устанавливают различные предохранительные устройства. В качестве предохранительных устройств в механических передачах используют срезные элементы, фрикционные и гидродинамические муфтыи т, п.; в объемных гидропередачах —предохранительные и редукционные клапаны.

Предохранительные устройства по характеру работы могут быть разбиты на две группы:

Предохранительные устройства, работающие эпизодически, т, е. устройства, срабатывающие только при превышении сверх установленной величины контролируемого параметра;

Предохранительные устройства, поддерживающие контролируемый параметр в заданном пределе.

В качестве предохранительных устройств эпизодического действия в объемных гидропередачах используются предохранительные клапаны, а в качестве устройств, поддерживающих контролируемый параметр в заданном пределе,редукционные клапаны.

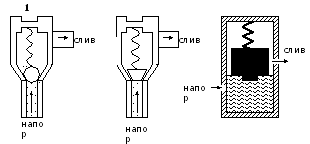

По принципу действияпредохранительные клапаны подразделяют на клапаныпрямого и непрямогодействия. У клапанов прямого действия величина проходного окна для слива рабочей жидкости изменяется от воздействия только рабочей жидкости, в то время как у клапанов непрямого действия величина проходного окна при срабатывании изменяется от дополнительных вспомогательных устройств.

П редохранительные

клапаныпо конструкции запорного

элемента можно подразделить нашариковые,

конусные, золотниковые и мембранные,

а по регулируемости— нарегулируемые

и нерегулируемые.

редохранительные

клапаныпо конструкции запорного

элемента можно подразделить нашариковые,

конусные, золотниковые и мембранные,

а по регулируемости— нарегулируемые

и нерегулируемые.

Предохранительные клапаны подключают к напорным магистралям гидросистем возможно ближе к защищаемой гидромашине.

Предохранительные устройства всегда должны быть готовы к работе, причем их срабатывание должно происходить с возможно меньшими отклонениями, конструкция устройств должна обеспечивать возможность и простоту их замены без демонтажа всей установки.

Шариковыепредохранительные клапаны наиболее просты по конструкции. На шарик с одной стороны действует усилие пружины, прижимающее его к седлу, а с другой — усилие рабочей жидкости гидросистемы, стремящееся приподнять шарик.

Величина усилия пружины, действующего на шарик, зависит от жесткости пружины и величины ее предварительного сжатия. Величина усилий рабочей жидкости на шарик зависит от величины удельного давления и площади, на которую давит рабочая жидкость.

Конусныйпредохранительный клапан более совершенный, В этом клапане в качестве запорного элемента используется конус, который пружиной прижимается к седлу. Если в шариковом клапане уплотнение происходит по окружности шарика, то в конусном клапане — по поверхности конуса и седла.

Золотникприжимается пружиной, при этом сливное отверстие закрыто золотником. При повышении давления золотник поднимается вверх, сжимая пружину. После того как сливное отверстие откроется, рабочая жидкость начнет сливаться, в результате чего давление в трубопроводе снизится и клапан закроется. Края золотника и сливного отверстия обычно выполняют острыми для облегчения разрезания частиц, попавших в предохранительный клапан с рабочей жидкостью.

Недостатком золотникового клапана является значительно меньшая герметичность в сравнении с шариковыми и конусными предохранительными клапанами, В настоящее время разработаны и применяются полностью герметичные золотниковые предохранительные клапаны с мягкими уплотнениями.

В механизированных крепях комплексов применяются конусные клапаны, регулируются выше номинального давления. В комбайнах на 25-30%, в крепях - в 2-3 раза.

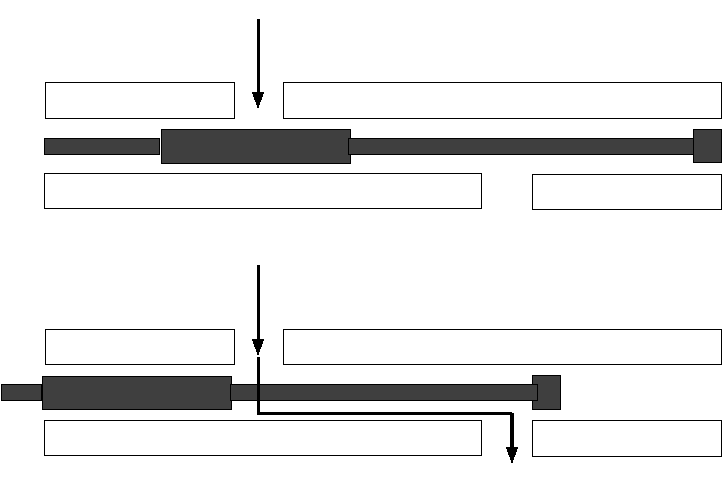

Распределители (гидрораспределители)предназначены для управления потоком жидкости и направленного ее течения в различных участках гидросистемы. В зависимости от числа фиксированных положений рабочего органа различаютдвух-, трех-, четырех- и многопозиционные распределители.

По числу внешних линий, связывающих распределитель с исполнительной гидромагистралью, различают двух-, трех-, четырех- и многолинейныераспределители. Распределители изготовляются сручным, механическим, электрическим, гидравлическим и комбинированным управлением.

Распределители применяются в гидроприводе горных машин в основном двух типов: золотниковые(с плоским или цилиндрическим золотником) иклапанные(с конусными и реже шариковыми клапанами).

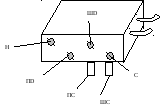

В гидросистемах механизированных крепей применяются распределители плоскоповоротные(с плоским золотником).

Золотниковый гидрораспределитель.

Н- напор

ПD - поршневая полость домкрата

ШD - штоковая полость домкрата

ПС - поршневая полость стойки

ШС - штоковая полость стойки

С - слив

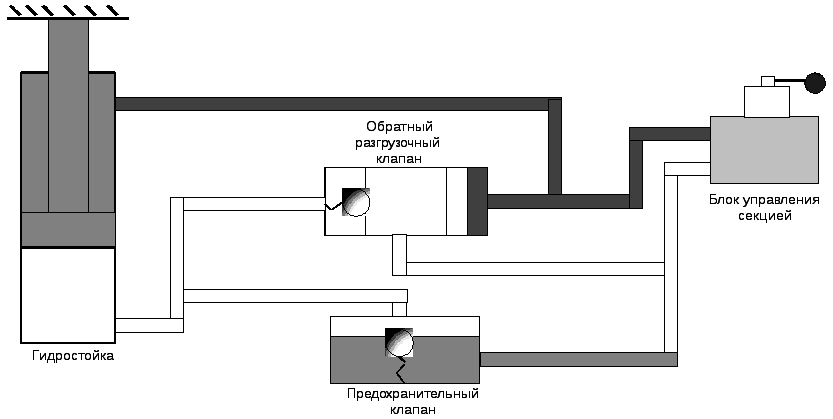

Гидрозамки.

Это устройство служит для:

Подвода рабочей жидкости к гидростойкам.

Запирания поршневой полости стойки во избежание самопроизвольного опускания.

Предохранения стойки от механической деформации в случае превышения давления со стороны кровли выше допустимого, т.е. выше давления настройки предохранительного клапана в гидрозамке.

Вспомогательные устройства гидропривода.

Уплотнения горных машин.

Уплотнения предназначены для герметизации щелей и сопрягаемых поверхностей деталей, и узлов горных машин.

Они подразделяются на три группы:

Для неподвижных поверхностей;

Для подвижных поверхностей при относительных возвратно-поступательных их перемещениях;

Для подвижных поверхностей при относительно вращательном их перемещении.

Уплотнения первых двух групп обычно работают при давлении жидкости до 10 МПа, уплотнения третьей группы — до 2 МПа.

В гидростойках механизированных крепей уплотнения неподвижных и подвижных (возвратно-поступательных) соединений эксплуатируются в тяжелых условиях при давлениях от 30 до 60 МПа.

Уплотнения неподвижных соединений (крышки, фланцы и т. п.), а в ряде случаев и подвижных выполняются в виде колец круглого сечения из маслостойкой резиносмеси. Резиновые кольца укладывают в специальные канавки, обычно прямоугольного сечения, выполняемые в одной из сопрягаемых поверхностей уплотнительного соединения. Для предотвращения выдавливания резиновых колец в уплотняемый зазор соединения рекомендуется устанавливать защитные кольца из пластмасс. Рекомендуется кольца круглого сечения применять при давлении до 63 Мпа.

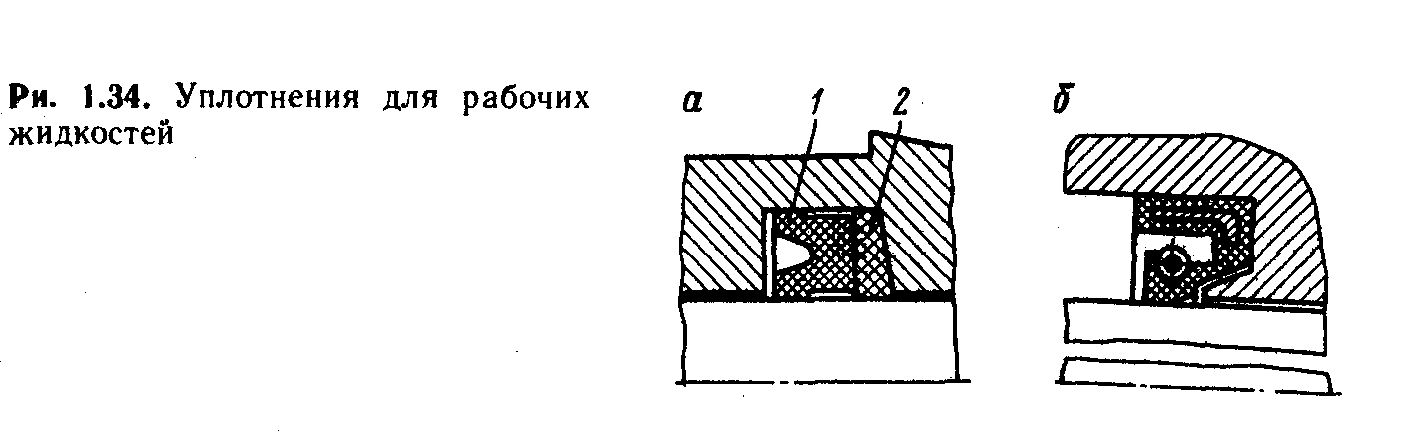

Для уплотнения подвижных соединений при возвратно-поступательном движении сопрягаемых поверхностей (штоки, плунжеры, поршни гидростоек и гидродомкратов) применяются резиновые манжеты 1 уменьшенного сечения с защитными кольцами 2 и без них и манжеты малогабаритные (рис. а).

Уплотнения для рабочих жидкостей.

Манжеты уменьшенного сечения без защитных колец диаметром до 400 мм предназначены для работы при давлении до 20 МПа. Эти манжеты с целью предотвращения их выдавливания в зазор между уплотняемыми поверхностями (для указанных выше диаметров) устанавливаются с защитными кольцами при давлении 32 МПа при скорости Р,5 м/с и при давлении 63 МПа при скорости 0,05 м/с и более.

В некоторых горных машинах, например, в установках для нагнетания воды и в гидроцилиндрах, используют воротниковые манжеты, предназначенные для давления до 32 МПа.

Одним из основных элементов гидроцилиндров являются чистильщики, которые препятствуют проникновению абразивной пыли и влаги под уплотнение. Чистильщик состоит из резиновой манжеты с уплотняющими кромкой и пазом, в который свободно входит конусное кольцо из твердого материала (пластмасса — полиамид или капрон В).

Для уплотнения вращающихся поверхностей (валов и осей) в горных машинах применяют резиновые армированные манжеты (рис. 6).

Внутренние картеры гидроагрегатов и резервуары для рабочей жидкости уплотняются в горных машинах в основном круглыми резиновыми кольцами или резиновым шнуром диаметром 6 мм и прокладкой из листовой технической маслостойкой резины толщиной 3 мм, которую клеем приклеивают к одной из привалочных поверхностей.

Шнур укладывают в профрезерованную канавку на клей. Течь рабочей жидкости через болтовые соединения устраняется установкой уплотнительных шайб.

Фильтры

Для очистки рабочей жидкости в системах гидропривода применяют пластинчатые и сетчатые фильтры.

В горных машинах применяют последовательную схему фильтрации, при которой через фильтры проходит весь поток жидкости, нагнетаемый насосом.

По этой схеме возможны четыре варианта установок фильтра на гидролинии:

Сливной;

Напорной подпиточного насоса;

Напорной основного насоса;

Всасывающей насоса.

Эффективной является схема с установкой фильтра в напорной линии подпиточного насоса. Схема с установкой фильтра из-за ограниченности допустимого перепада давления на всасе насоса применяется редко.

Тонкость фильтрации рабочей жидкости для механизированных крепей, проходческих комбайнов, механизмов подачи очистных комбайнов с радиально-поршневым насосом должна составлять 40 мкм и с аксиально-поршневым насосом — 10—20 мкм.

Пластинчатые фильтры выпускаются в двух исполнениях— для наружной установки и встраиваемые. В насосных станциях механизированных крепей и в очистных комбайнах применяются пластинчатые фильтры типа Г41 для грубой очистки рабочей жидкости.

Фильтр состоит из корпуса и крышки, на которой смонтирован фильтрующий пакет, состоящий из пластин с прокладками и чистильщиками, закрепленными неподвижно на стойке. Кольцевые щели между пластинами очищаются при повороте фильтрующего пакета рукояткой. Фильтры типа Г41 выпускаются с фильтрующими щелями 0,08 и 0,12 мм.

Сетчатые фильтры типа С42 имеют в качестве фильтрующего элемента плетеную металлическую сетку с ячейками в свету 0,08 и 0,15 мм. Фильтры выпускаются в двух исполнениях — для наружной установки с резьбовым соединением и встроенные.

Гидролинии.

Часть гидросети, специально предназначенная для подачи рабочей жидкости от насоса к потребителям энергии (гидроцилиндрам и гидромоторам) и обратно, называется гидролинией.Различают два вида гидролиний —напорные и сливные. Первые из них служат для подвода рабочей жидкости под давлением от насоса к потребителям энергии, вторые — для возврата рабочей жидкости от потребителей энергии в маслобак.

Для гидролиний применяют трубы, гибкие рукава и различные узлы их соединений (арматура).

Трубы и их соединения.

Для напорных и сливных трубопроводов в основном применяют бесшовные холоднотянутые стальные трубы.

Стальные трубыв механизированных крепях используют в магистральных трубопроводах для подачи рабочей жидкости от насосной станции к секциям и для слива рабочей жидкости в бак насосной станции. Для напорных линий обычно применяют трубы с условным диаметром прохода 20 и 25 мм, для сливных — 25 и 32 мм. Кроме того, отрезки труб используют для гидроразводки в секциях механизированных крепей, а также в качестве подводящих каналов в гидродомкратах и гидростойках (условный диаметр прохода труб 8 и 12 мм).

В очистных и проходческих комбайнах металлические трубы с условным диаметром прохода от 4 до 32 мм используют как элементы гидроразводки, обеспечивающей соединение всех гидроузлов и приборов, входящих в гидросистему. Для внутреннего монтажа в стесненных местах при давлении до 7 МПа иногда применяют медные трубы.

Наибольшее распространение получили соединения трубопроводов — поджимное(при давлении до 32 МПа) с одним или двумя уплотнительными кольцами и угловое разъемное (при давлении до 45 МПа).

Основные преимущества поджимного соединения: надежная герметичность, отсутствие необходимости стопорения поджимной гайки и несъемность уплотнительного кольца.

Недостатки— повышенная металлоемкость и большие размеры, особенно угольников и тройников. Угловое соединение легко монтируется и демонтируется без необходимых осевых перемещений, но имеет увеличенное гидравлическое сопротивление. Угловое соединение применяют в гидролиниях систем управления с небольшим расходом жидкости.

Гибкие рукава и их соединения. Для гидролиний горных машин применяют рукава высокого давления двух типов — с металлическими оплетками и металлическими навивками. Рукава оплеточной конструкции выпускают с внутренним диаметром 8, 12 и 16 мм на максимальное рабочее давление 20—24 МПа и с внутренним диаметром 20, 25 и 32 мм на максимальное рабочее давление 7—16 МПа. Рукава навивочной конструкции изготовляют с внутренним диаметром 16, 20 и 32 мм на максимальное рабочее давление 26—40 МПа, избегая малых радиусов изгиба.

Для разводки внутри секций механизированных крепей рекомендуется применять рукава диаметром 8 и 12 мм с металлическими оплетками, а магистральные рукава диаметром 16, 20 и 25 мм только с металлическими навивками.

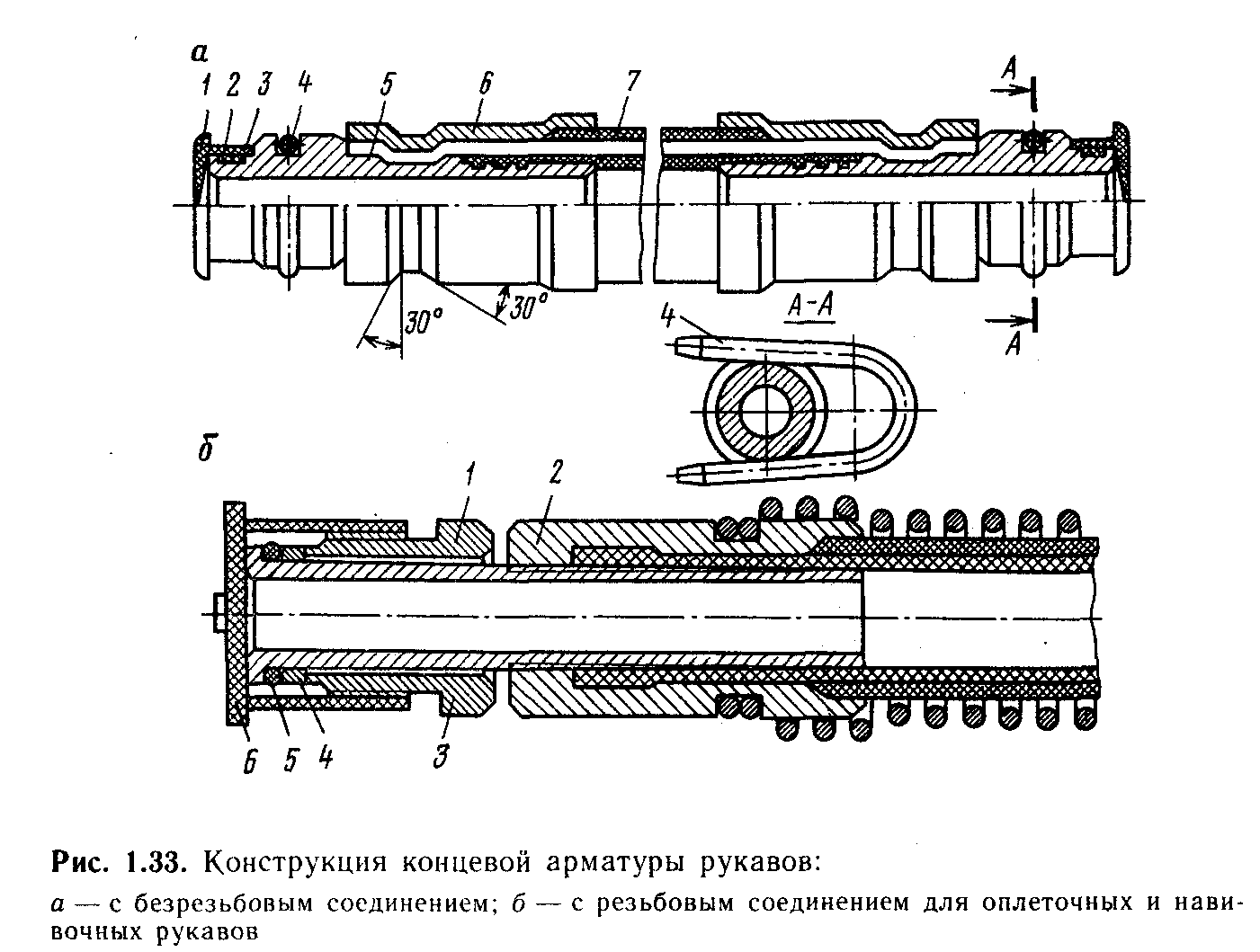

В практике угольного машиностроения применяют два типа концевой арматуры резиновых рукавов — неразборную и разборную.

Заделка на рукавах с неразборной концевой арматурой (рис. а) осуществляется в следующей последовательности: снимаются наружный и внутренний слой резины и оплетка (навивка) оставляется обнаженной; затем в рукав 7 вставляется ниппель 5, надевается муфта 6 ив отверстие ниппеля устанавливается оправка; конец рукава вставляется в обжимные кулачки специального приспособления и надвигающейся муфтой с помощью кулачков муфта обжимается. Цель обжатия — прочное за крепление оплетки (навивки) рукава между ниппелем 5 и муфтой 6, а также закрепление на конце ниппеля внутреннего и наружного слоев резины. На конце ниппеля 5 смонтировано уплотнительное кольцо круглого сечения 2 с защитным пластмассовым кольцом 3, закрытое заглушкой 1. Удерживается ниппель от смещения в осевом направлении пружинной скобой 4 круглого или квадратного сечения. Опыт эксплуатации показал, что безрезьбовые соединения по сравнению с другими типами резьбовых соединений менее трудоемкие, так как обеспечивают более легкие монтаж и демонтаж рукавов высокого давления.

Разборная концевая арматура состоит из муфты 2 (рис.6), ниппеля 1, гайки 3, поджимного кольца 4; уплотнительного кольца 5 и заглушки 6.

Конструкция концевой арматуры рукавов:

а — с безрезьбовым соединением; б — с резьбовым соединением для оплеточных и навивочных рукавов

Гидропневмоаккумуляторы.

В гидравлических приводах многих горных машин применяются аккумуляторы гидравлической энергии. Гидропневмоаккумуляторы предназначаются для накопления гидравлической энергии в периоды пауз в потреблении ее агрегатами гидросистемы при работе, а также для исключения гидроударов и снижения колебаний давления в гидроприводе. Наиболее распространены гидропневмоаккумуляторы гидравлической энергии, в которых потенциальная энергия накапливается за счет сжатия газа. Гидропневмоаккумулятор представляет собой закрытый сосуд, заполненный сжатым газом (обычно азотом). При подаче жидкости в сосуд газ сжимается и давление его повышается. Обычно газ и жидкость разделены поршнем или резиновой диафрагмой.

В горной промышленности применяются гидропневмоаккумуляторы вместимостью 1—5 л для улучшения динамических характеристик гидроагрегатов и рабочей машины. Гидропневмоаккумуляторы вместимостью до 30 л широко используются в приводе механизированных крепей, где они поддерживают давление в гидросистеме в период пауз между операциями.

Резервуары для жидкостей.

Резервуары (баки) для рабочей жидкости гидросистем горных машин имеют различные конструктивные исполнения. В очистных комбайнах в качестве баков для рабочей жидкости используют внутренние объемы механических редукторов. В проходческих комбайнах применяют специальные маслобаки, в насосных станциях механизированных крепей — баки, на которых обычно монтируются насосные установки с предохранительной и распределительной аппаратурой.

Обычно резервуар для рабочей жидкости выполняется сварным и состоит из корпуса со съемной верхней крышкой. Для отстоя жидкости резервуар разделен на два отсека; для контроля уровня рабочей жидкости установлено мерное стекло. Для предотвращения загрязнения рабочей жидкости вследствие запыленности шахтной атмосферы применяют воздушные фильтры, быть достаточно жесткой, чтобы не деформироваться от нагрузок дополнительного оборудования и внешних воздействий. Бак гидропривода забойных машин устанавливается на раме вагонетки на специальных салазках для возможности перемещения вслед за продвиганием забоя.

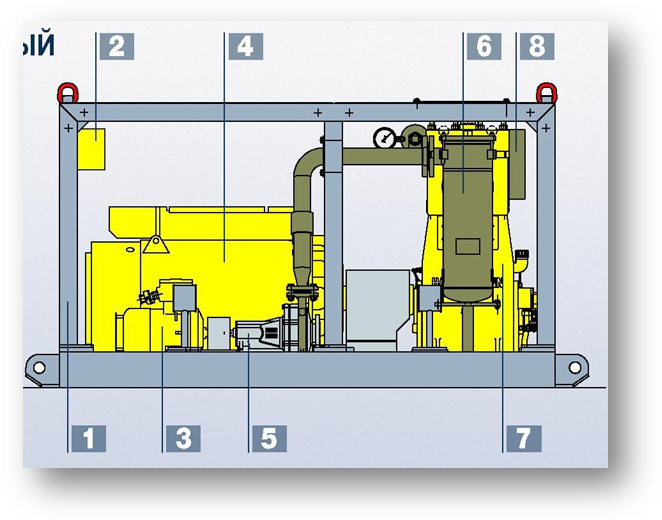

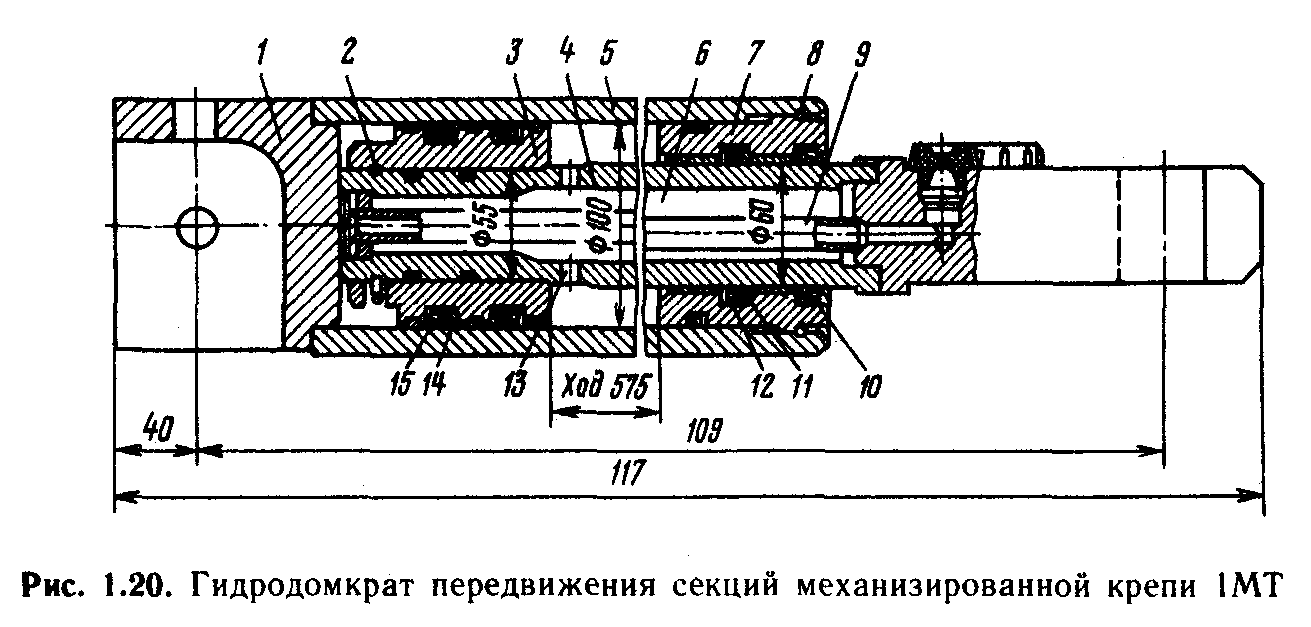

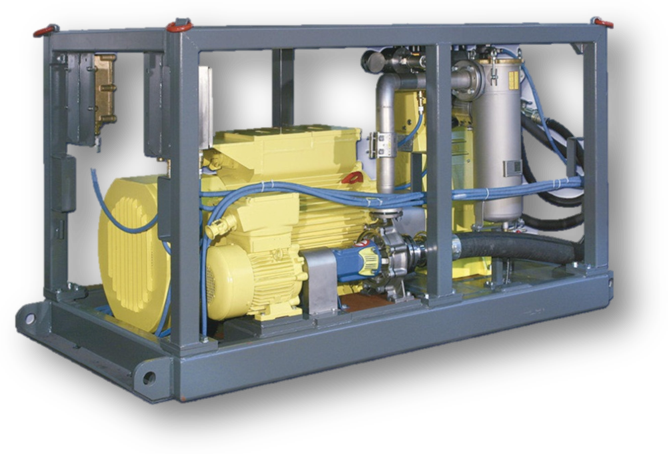

Высоконапорный насосный агрегат TIEFENBACH типа HDP.

Назначение и конструкция.

Д ля

безупречного подвода гидравлической

жидкости к гидромеханизированному

комплексу фирма «Тифенбах Контрол

Системз Г мбХ» предлагает высоконапорную

насосную станцию типаHDPв компактном исполнении с трёхцилиндровым

плунжерным насосом. Основным преимуществом

данной насосной станции является

применение бесконтактного высоконапорного

уплотнения плунжера, благодаря которому

потери на трение и износ сокращаются

до минимума, что, в свою очередь,

гарантирует высокий ресурс насосов

даже при сверхвысоком давлении.

ля

безупречного подвода гидравлической

жидкости к гидромеханизированному

комплексу фирма «Тифенбах Контрол

Системз Г мбХ» предлагает высоконапорную

насосную станцию типаHDPв компактном исполнении с трёхцилиндровым

плунжерным насосом. Основным преимуществом

данной насосной станции является

применение бесконтактного высоконапорного

уплотнения плунжера, благодаря которому

потери на трение и износ сокращаются

до минимума, что, в свою очередь,

гарантирует высокий ресурс насосов

даже при сверхвысоком давлении.

Гидравлическая жидкость подсасывается из подсоединённого к насосному агрегату гидробака и поступает в подпиточный насос, который предназначен для увеличения давления. Перед подачей в высоконапорный насос, гидравлическая жидкость проходит через фильтры очистки.

Поршень насоса приводится в движение кривошипно-шатунным механизмом взрывозащищённого асинхронного двигателя. Под высоким давлением рабочая жидкость нагнетается в гидросистемы очистных агрегатов в лаве. Благодаря своему конструктивному исполнению головка насоса из высококачественной стали не подвергается воздействию знакопеременных механических нагрузок и почти не подвергается усталостному разрушению. Смазка шатунного подшипника осуществляется через масляные каналы кривошипно-шатунного механизма, а смазка поршневого пальца - через масляные каналы шатуна.

Подача смазки к подшипникам и другим требующим смазки точкам системы осуществляется за счёт циркуляционной системы смазывания, которая состоит из маслонасоса, маслоохладителя / маслофильтра и манометра давления масла. Четырёхугольная рама обеспечивает внешнюю защиту высоконапорного насосного агрегата, а днище рамы, выполненное в виде полозьев, облегчает его транспортировку.

Если нет потребности в подаче гидравлической жидкости, то перепускное управление переводит высоконапорные насосы на циркуляцию среды без давления и жидкость отводится в бак. Как только потребность в жидкости возобновится, насосы вновь переключаются на режим подачи.

Несложный монтаж и хороший доступ к напорным клапанам значительно облегчают и ускоряют ремонт и техническое обслуживание системы.

Защитная

рама Пульт

управления насосами Двигатель

подпиточного насоса Двигатель

высоконапорного насоса Подпиточный

насос Фильтр

предварительной очистки для

высоконапорного насосного агрегата Высоконапорный

насосный агрегат Перепускное

управление насосом