METODAAA_33__33__33_0001

.pdfлученных вакуумно-дуговым и электрошлаковым переплавом, при использовании увеличений 170-210 раз.

Шкалы, применяемые для оценки, пятибалльные. Наименее загрязнённый ме талл оценивается баллом 1, наиболее загрязнённый - баллом 5. В основу первого балла положена определенная площадь, занимаемая включениями и возрастаю щая при переходе к последующим баллам в геометрической прогрессии с множи телем 2.

Оценку загрязнённости образцов стали неметаллическими включениями про изводят путем просмотра всей площади нетравлёных шлифов. На каждом шлифе при увеличении 90-110 (поле зрения 0,75... 1,3 мм) для каждого вида включений определяют наиболее загрязненное место шлифа, которое оценивают в баллах шкалы. При этом следует учитывать включения, которые видны невооруженным глазом.

Методом сравнения определяют загрязненность включениями отдельных об разцов стали, затем на основе результатов испытания определенного количества образцов оценивают загрязненность включениями плавки или партии металла. Число образцов устанавливается стандартами или техническими условиями на поставку стали и обуславливается назначением стали и точностью определения. Обычно число отбираемых образцов от плавки для анализа должно быть не менее 6 и кратным 3.

Плавка или партия металла считается годной, если установленный максималь ный балл, среднеарифметический балл или доля образцов не превышает опреде ленных норм, которые предусматриваются соответствующими ГОСТ или ТУ на поставку стали.

2. По методу К отдельно определяют число кислородных, сульфидных и нитридных включений, просматривая продольные нетравлёные шлифы при увеличе нии 170-180 раз. С помощью окулярной шкалы с ценой деления 0,007+0,0005 мм измеряют диаметр или толщину включений, близких по форме к кругу или квад рату, или максимальный и минимальный размеры включений другой формы. Если отношение максимального размера к минимальному не превышает двух, то раз мер включения определяют как среднее арифметическое. Размеры вытянутых включений (при отношении длины к толщине более двух) определяют по форму

ле |

|

W = ^ Y ^ |

(2.4.1) |

где cto и /о - замеренные величины соответственно толщины и длины включений. Измеренные кислородные, сульфидные и нитридные включения классифици

руют раздельно по пяти размерным группам:

1-я группа - включения от 1 до 2 делений окулярной шкалы (7... 14 мкм); 2-я группа - включения от 2 до 3 делений окулярной шкалы (15.. .21 мкм); 3-я группа - включения от 3 до 4 делений окулярной шкалы (22.. .28 мкм); 4-я группа - включения от 4 до 5 делений окулярной шкалы (29...35 мкм);

153

5-я группа - включения от 5 до 6 делений окулярной шкалы (36.. .42 мкм). Критериями оценки плавки служат: для варианта К1 число включений каждой

2 2

группы на площади 24 см (шесть шлифов площадью по 4 см ); для варианта К2 - суммарное число включений (начиная со 2-й группы) на площади 24 см .

3. По методу П подсчитывают под микроскопом включения определённых размеров на нетравлёном поперечном шлифе. По методу П используют 4 варианта наблюдений (П1-П4), различающихся по увеличению - 300, 400, 500 и 600 раз соответственно. На каждом шлифе оценивают не менее 125 полей зрения. Изме ренные включения классифицируют по определенным размерным группам, раз дельно для каждого вида оцениваемых включений.

Размер включений на шлифах определяют с помощью окулярной шкалы по группам 1-13, отвечающим увеличению размера (диаметра или стороны квадрата) включения в делениях окулярной шкалы для 1-й группы от 0,5 до 0,7 и от 10,3 до 42,9 для 13-й группы.

Критериями оценки загрязненности плавки по методу П служат: число включений определенных размерных групп на площади 100 мм ; содержание включе ний в процентах по объёму.

Для подсчета площади, занятой включениями на шлифе, число включений ка ждой группы умножают на среднее значение площади включения данной группы. Полученные для всех групп произведения суммируют.

Среднюю площадь включений fcp в одном поле зрения определяют по формуле

fcp = fin, |

(2.4.2) |

гдеf- общая площадь включений; п - число полей зрения.

Содержание включений в процентах v по объёму определяют по формуле

v = (fcp/F)-m, |

(2.4.3) |

где F=nD /4 - площадь поля зрения на шлифе при выбранном увеличении в деле ниях окулярной шкалы в квадрате; D - диаметр поля зрения в делениях окуляр ной шкалы, определяемый делением диаметра поля зрения в мм, измеренного с помощью объект-микрометра, на цену деления окулярной шкалы данного микро скопа.

Величины FnD - постоянные величины для данного микроскопа.

Методы К и П обычно применяют для оценки загрязнённости металла элек трошлакового, вакуумного переплавов.

Характеристика видов неметаллических включений

Для определения вида неметаллических включений в стали при изучении их с помощью оптического микроскопа в отраженном и поляризованном свете можно воспользоваться признаками, приведенными в табл. 2.4.1. В данной таблице пред ставлены наиболее распространённые и определяемые при оптическом изучении неметаллические включения с их характерными оптическими свойствами.

154

Таблица 2.4.1 Характерные признаки идентификации неметаллических включений в стали

|

|

Оптические свойства |

||

Включение |

Свойства, расположение |

в отраженном свете |

в поляризо |

|

|

|

Светлое поле |

Тёмное поле |

ванном свете |

1 |

2 |

3 |

4 |

5 |

|

Сульфиды |

|

|

|

|

|

|

|

|

Сульфид |

Присутствуют в виде |

Светло- |

Непрозрач |

Непрозрач |

железа |

скоплений округлых зе |

жёлтые |

ные |

ны, бледно- |

FeS |

рен. Легко деформиру |

|

|

желтого |

|

ются и вытягиваются в |

|

|

цвета, ярко |

|

направлении деформа |

|

|

анизотроп |

|

ции |

|

|

ны |

|

|

|

|

|

Сульфид |

Присутствуют в виде |

Светло- |

Слабопро |

Изотропны |

марганца |

кристаллов квадратной |

голубые |

зрачны, на |

|

MnS |

формы, в виде отдельных |

|

блюдаются |

|

|

зерен или скоплений. |

|

зелёные |

|

|

Слабо деформируются |

|

внутренние |

|

|

|

|

рефлексы |

|

|

|

|

|

|

Сульфиды |

Зёрна округлой формы, |

От светло- |

Непрозрачны |

Изотропны |

железа и |

при деформации вытяги |

голубых до |

|

|

марганца |

ваются в направлении |

светло-жёл |

|

|

(твёрдый |

деформации. Располага |

тых. Зависит |

|

|

раствор) |

ются иногда по границам |

от количест |

|

|

FeS-FeMn |

зёрен |

ва MnS |

|

|

|

|

|

|

|

|

Нитриды |

|

|

|

|

|

|

|

|

Нитрид и |

Присутствуют в виде |

От светло- |

Непрозрачны, |

Непрозрач |

карбонит- |

кристаллов правильной |

жёлтых до |

окаймлены по |

ны, изо |

рид титана |

формы (квадраты, прямо |

розовых |

границам |

тропны |

TiN; |

угольники). Не деформи |

(нитриды) и |

светящейся |

|

Ti(CN); |

руются. После деформа |

от розовых с |

линией |

|

Ti2(CN2) |

ции металла располага |

фиолетовым |

|

|

|

ются в виде строчек |

оттенком |

|

|

Нитрид ва |

Присутствуют в виде |

Белые с |

Непрозрачны, |

Непрозрач |

надия VN |

кристаллов правильной |

бледно- |

окаймлены по |

ны, изо |

|

формы, в виде скоплений |

розовым от |

границам |

тропны |

|

|

тенком |

светящейся |

|

|

|

|

линией |

|

Нитрид |

Присутствуют в виде |

Темно-серые |

Прозрачны, |

Сильно |

алюминия |

шестигранников, тре |

|

цвет бледно- |

анизотроп |

A1N |

угольников, прямоуголь |

|

жёлтый |

ны |

|

ников, в виде скоплений. |

|

|

|

|

Не деформируются |

|

|

|

|

|

|

|

|

155

Продолжение табл. 2.4.1

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

Силикаты |

|

|

|

|

|

|

|

|

Силикаты |

Встречаются в виде гло- |

Тёмно-серые |

Прозрачны, |

Прозрачны, |

железа |

булей, часто вместе с |

|

цвет от зеле |

анизотроп |

(фаялит) |

выделениями кремнезё |

|

новато-жёлто |

ны |

2FeO-Si02 |

ма и вюстита в виде от |

|

го до тёмно |

|

|

дельных зёрен |

|

красного с |

|

|

|

|

кольцевыми |

|

|

|

|

отсветами |

|

|

|

|

|

|

Силикат |

Присутствуют в виде |

Тёмно-серые |

Прозрачны, |

Анизо |

марганца |

глобулей, отдельных зё |

|

цвет от розо |

тропны |

(тефроид) |

рен. Хорошо деформи |

|

вого до ко |

|

2MnO-Si02 |

руются |

|

ричневого |

|

Силикат |

Присутствуют в виде |

Тёмно-серые |

Прозрачны, |

Анизо |

марганца |

глобулей, отдельных зё |

|

цвет от розо |

тропны |

(родонит) |

рен. Хорошо деформи |

|

вого до ко |

|

MnO-Si02 |

руются |

|

ричневого |

|

Алюмо |

Присутствуют зачастую |

Тёмно-серые |

Прозрачны, |

Анизо |

силикат |

в виде призм и игл, как |

|

цвет от розо |

тропны |

(муллит) |

отдельные зёрна. Не де |

|

вого до ко |

|

3Al203-2Si02 |

формируются |

|

ричневого |

|

Силикаты |

Присутствуют в виде |

Тёмно- |

Прозрачны, |

Изотропны |

кальция |

глобулей разных разме |

серые, име |

светятся |

|

C a O S i 0 2 |

ров, отдельными зёрна |

ют шерохо |

|

|

(CaSi03); |

ми. |

ватую по |

|

|

2CaO-Si02 |

Не деформируются |

верхность |

|

|

(Ca2Si04) |

|

|

|

|

Кварцевое |

Встречаются в виде |

Чёрные с |

Очень про |

Изотропны |

стекло Si02 |

включений глобулярной |

блестящей |

зрачны, ярко |

с характер |

|

формы различных раз |

точкой в |

светятся |

ным чёр |

|

меров. |

центре и |

|

ным «кре |

|

Не деформируются |

концевыми |

|

стом» |

|

|

отсветами |

|

|

|

Оксиды |

|

|

|

Оксид |

Присутствуют обычно в |

Серые с ко |

Совершенно |

Изотропны |

железа |

виде округлых зёрен |

ричневым |

непрозрачны |

|

(вюстит) |

(глобули), которые после |

оттенком по |

(обычно тем |

|

FeO |

деформации вытягива |

краям |

нее, чем ос |

|

|

ются. Часто отдельные |

|

новной фон); |

|

|

включения по границам |

|

окружены |

|

|

зёрен |

|

тонкой светя |

|

|

|

|

щейся линией |

|

|

|

|

|

|

156

Окончание табл. 2.4.1

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

Оксид |

Обычно мелкие идио- |

Золотисто- |

Непрозрачны |

Изотропны |

титана ТЮ |

морфные кристаллы |

жёлтые, по |

|

|

|

квадратной формы. При |

добны нит |

|

|

|

сутствуют в большинст |

ридам тита |

|

|

|

ве случаев в виде скоп |

на |

|

|

|

лений |

|

|

|

|

|

|

|

|

Оксид |

Присутствуют обычно в |

Тёмно-серые |

Прозрачны, |

Слабо ани |

алюминия |

виде мелких зёрен не |

до чёрного |

бледно- |

зотропны |

(корунд) |

правильной формы, реже |

(с фиолето |

жёлтого цвета |

|

а-АЬ_03 |

- правильной. Склонны |

вым оттен |

|

|

|

к скоплению, не дефор |

ком) |

|

|

|

мируются |

|

|

|

|

|

|

|

|

Диоксид |

Присутствуют в виде от |

Тёмно-серые |

Прозрачны, |

Слабо ани |

кремния |

дельных включений не |

до чёрного |

ярко светятся |

зотропны |

(кремнезём) |

правильной угловатой |

|

бело-жёлтым |

|

Si02 |

формы (обломки). |

|

светом |

|

|

Не деформируются |

|

|

|

Оксид хро |

Присутствуют в виде от |

Тёмно-серые |

В очень тон |

Анизо |

ма Сг20з |

дельных зёрен шести |

с фиолето |

ких слоях |

тропны |

|

гранной или неправиль |

вым оттен |

имеют зеле |

|

|

ной формы с неровными |

ком |

новатую ок |

|

|

краями и шероховатой |

|

раску |

|

|

поверхностью |

|

|

|

Магнизи- |

Встречаются в виде кри |

- |

- |

- |

|

|

|||

альная |

сталлов правильной |

|

|

|

шпинель |

формы (ромбы, тре |

|

|

|

MgO-Al203 |

угольники, трапеции и |

|

|

|

(MgAl203) |

т.д.) |

|

|

|

Примечание. При характеристике оптических свойств неметаллических вклю чений в поляризованном свете, учитывают следующую особенность: если вклю чение анизотропно, то при повороте предметного столика на 360° оно дважды за горится и дважды погаснет. В противном случае делают вывод об изотропности включения.

Сегодня в исследовательских работах для оценки загрязнённости металла включениями всё шире используют автоматические анализаторы изображения (ААИ). Они позволяют более быстро и достаточно надёжно определить содержа ние включений различного состава, классифицировать их по размерным группам, форме и другим признакам, а также, используя специальные программы, опреде лять загрязнённость в баллах эталонных шкал различных стандартов. Наиболее

157

распространёнными являются приборы типа «Квантимет» фирмы «Cambridge Instraments» (Англия) и «Эпиквант» фирмы «Karl Zeiss, Iena» (Германия). В этих приборах использован принцип линейного анализа, а также различная оптическая отражательная способность исследуемых структурных составляющих. Получае мое в обычном вертикальном микроскопе с автоматическим перемещением пред метного столика изображение структуры с фокальной плоскости окуляра вводит ся в телевизионную камеру, сигналы с которой подаются одновременно на детек тор и экран контрольного дисплея (телевизора). Детектор выделяет и оценивает импульсы, соответствующие оптической отражательной способности исследуе мых структурных составляющих, и с помощью ЭВМ преобразует эти импульсы в выбранные измеряемые параметры микроструктуры, которые регистрируются по казывающим прибором и печатающим устройством. Контрольный телевизор слу жит для наблюдения микроструктуры, выбора полей и контроля результатов из мерений. Вместо шлифов можно анализировать фотографии или негативы с по мощью эпидиаскопа. Приборы такого класса, позволяют определить содержание различных фаз, неметаллических включений, пор и т.д., оценивая одновременно до трёх структурных составляющих, а также оценивать величину зерна.

Ряд новейших приборов, например, ААИ фирмы «Ltits», «Opton» (ФРГ) или «Joyce Loebl» (Англия), представляют собой многофункциональные системы ав томатического количественного анализа изображений по оптическим и геометри ческим характеристикам с последующей обработкой данных на ЭВМ. Эти прибо ры позволяют проводить коррекцию исходных изображений: усиливать контра стность структурных составляющих, делать более чёткими границы между ними, осуществлять их цветокодировку и т.д. Они в большинстве случаев снабжены на бором программ статистической обработки и корреляционного анализа.

Однако применению этих приборов для производственного контроля препят ствуют трудности, связанные с приготовлением высококачественных шлифов без дефектов изготовления (артефактов), а также невозможностью дифференци ровать некоторые виды включений и др.

Порядок выполнения работы и обработка результатов

Изучить основные методы контроля неметаллических включений в стали. Уяснить основные границы применения каждого из методов и проанализировать преимущества и недостатки.

Изучить работу микроскопа ЕС МЕТАМ РВ-21 в отражённом светлом и тём ном поле, а также в поляризованном свете. Разобрать назначение анализаторов и поляризаторов.

Изучить подготовку микрошлифов для оценки неметаллических включений. Определить для данного микрошлифа (марка стали, способ производства, тех

нология передела и т.д.) наиболее верный метод металлографического контроля неметаллических включений.

Установить вид неметаллических включений.

Осуществить оценку загрязненности стали неметаллическими включениями.

158

Сделать оценку по качеству изучаемого металла. Предложить возможные ва рианты его применения.

Оформление отчета об исследовании

1. Изучение загрязнённости стали неметаллическими включениями. Цель работы.

Марка, характеристика микроскопа. 2. Результаты наблюдений.

Обосновать выбор метода для оценки содержания неметаллических включе ний в стали.

Характеристика наблюдаемых неметаллических включений.

Оценка загрязнённости микрошлифа неметаллическими включениями с уста новлением степени погрешности по ГОСТ 1778-70 «Металлографические методы определения неметаллических включений в стали».

Оценка качества металла на основании содержания неметаллических включе ний.

Контрольные вопросы

1.Каковы источники загрязнения стали неметаллическими включениями? Ка ково влияние неметаллических включений на свойства стали?

2.Классификация включений. Эндогенные и экзогенные включения; хрупкие

ипластичные; разнообразие форм выделений неметаллических включений; тем пературные интервалы образования неметаллических включений.

3.Классификация включений по химическому составу.

4.Каково распределение включений по объёму слитка стали открытой вы плавки?

5.Какова степень удаления неметаллических включений при рафинирующих переплавах?

6.Каково влияние деформации на распределение неметаллических включений по объёму деформированного металла?

7.Методы качественного и количественного анализа неметаллических вклю чений.

8.Схемы вырезки образцов для оценки содержания неметаллических включе ний из слитка - литого металла - и металлопроката, подготовка образцов к прове дению металлографического анализа.

9.Автоматные стали: наличие неметаллических включений как положитель ный фактор при обработке металла резанием.

10.Устройство и работа микроскопа РВ-21 в светлом поле, тёмном поле, в по ляризованном свете.

159

2.5. Учебно-исследовательская работа № 5. Механические свойства. Методы определения механических свойств металлов при статических испытаниях

Цель работы

Данная работа предполагает:

-ознакомление с общими характеристиками механических свойств;

-ознакомление с приборами и методами измерения твёрдости металлов;

-получение навыков работы на измерительном оборудовании;

-получение навыков анализа и обработки результатов экспериментов.

Основные положения

Общая характеристика механических свойств

Врезультате пластической деформации происходит значительное изменение механических свойств металла. Под механическими свойствами понимают сово купность свойств, характеризующих сопротивление металла (или другого мате риала) действию приложенных к нему внешних механических сил (нагрузок). Си лы могут быть приложены в виде статической (плавно возрастающей), динамиче ской (возрастающей резко и с большой скоростью) и повторно-переменной (мно гократно прикладываемой, изменяющейся по величине или направлению) нагру зок. К механическим свойствам обычно относят сопротивление металла или спла ва деформации (прочность) и сопротивление разрушению (пластичность, вяз кость, а также способность металла не разрушаться при наличии трещин).

Врезультате механических испытаний получают числовые значения механи ческих свойств, т.е. значения напряжений или деформаций, при которых проис ходят изменения физического и механического состояний материала.

При оценке механических свойств металлических материалов различают не сколько групп критериев.

Во-первых, критерии оценки механических свойств, определяемые вне зави симости от конструктивных особенностей и характера службы изделий. Эти кри терии находятся путём стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твёрдость (статические испытания) или на ударный изгиб образцов

снадрезом (динамические испытания).

Прочностные и пластические свойства, определяемые при статических испы таниях на гладких образцах, хотя и имеют определённое значение, во многих слу чаях не характеризуют прочность этих материалов в реальных условиях эксплуа тации деталей машин и сооружений. Они могут быть использованы только для ограниченного количества простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к комнатной.

Во-вторых, критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия

160

и характеризуют работоспособность материала в условиях реальной его эксплуа тации.

Критерии конструктивной прочности металлических материалов можно разде лить на две группы:

1) свойства, определяющие надёжность металлических материалов против внезапных разрушений (вязкость разрушения, работа, поглощаемая при распреде лении трещин, живучесть и др.);

2) свойства, которые определяют долговечность изделий (усталостная проч ность, износостойкость, сопротивление коррозии и т.д.).

На конструктивную прочность большое влияние оказывают габариты (мас штабный фактор) и состояние поверхности (чистота обработки, тип гальваниче ского покрытия, обезуглероживание стали и т.д.), а также среда, в которой она работает. Поэтому конструктивная прочность может быть повышена только сово купностью металлургических, технологических и конструктивных мероприятий.

В третьих, критерии оценки прочности конструкции в целом, определяемые при стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляется влияние на прочность и долговечность конструкции таких факторов, как распределение и величина остаточных напряжений, дефектов, технологии из готовления и конструирования металлоизделий и т.д.

Для решения практических задач металловедения необходимо определять как стандартные механические свойства, так и критерии конструктивной прочности.

Механические свойства, определяемые при статических испытаниях

Статическими называют испытания, при которых прилагаемая к образцу на грузка возрастает медленно и плавно. Наиболее часто применяют испытание на растяжение, позволяющее по результатам одного опыта установить несколько важных механических характеристик металла и сплава.

При испытании на специальных разрывных машинах (ГОСТ 7855-68) с меха ническим или гидравлическим приводом образец растягивают двумя равными и противоположными силами, приложенными к его оси. Машины снабжены прибо ром, записывающим диаграмму растяжений в координатах «нагрузка - деформа ция».

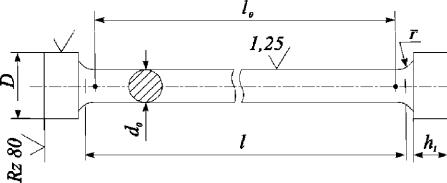

Для испытания на растяжение используют стандартные образцы (ГОСТ 149784) - цилиндрические диаметром от 3 мм и более или плоские толщиной от 0,5 мм и более (рис. 2.5.1). Плоские образцы обычно применяют для испытаний листовых материалов. Длина расчётной части образца /о зависит от площади по перечного сечения F0. Расчётную длину образца выбирают по формуле /0=5,65

1/2 |

1/2 |

(FQ) (короткий образец) или /o=ll,3(F0) |

(длинный образец). Перед испытанием |

на образцы наносят расчётную длину /о неглубокими кернами, рисками или дру гими метками.

Зависимость между силой и абсолютной деформацией записывают с помощью диаграммного аппарата машины или отдельного двухкоординатного потенцио метра в виде диаграммы растяжения. Однако зависимость между удлинением и

161

нагрузкой будет меняться с изменением размера образца. Для того чтобы исклю чить влияние размеров образца на характер диаграмм, т.е. для получения удель ных механических характеристик, эти первичные диаграммы перестраивают в координатах G(P/FQ)- S(A//7O), где Р - растягивающая сила; F0 - исходное сечение в расчётной части образца до испытания; Л1 - абсолютное удлинение; /о - расчёт ная длина до испытания. Следует заметить, что полученные механические свой ства являются условными, так как усилие в соответствующей точке относится к исходному поперечному сечению образца Fo. На диаграмме условных напряже ний нагрузка после достижения максимального значения понижается, как будто образец разупрочняется. В действительности это не так. При испытании образца наблюдается неравномерное его растяжение, образование «шейки» вблизи места разрыва. Для построения диаграммы истинных напряжений необходимо нагрузку разделить на сечение образца, измеренное при этой нагрузке.

Rz 20

№ образца |

|

|

|

Размеры |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

d0 |

/о — 5do |

lo=\Odo |

|

/ |

|

D |

|

г |

||

|

|

|

|

|||||||

1 |

25 |

125 |

250 |

|

|

|

|

45 |

30 |

5 |

|

|

|

|

|

|

|

|

|

|

|

2 |

20 |

100 |

200 |

|

|

|

|

34 |

25 |

5 |

|

|

|

|

|

|

|

|

|

|

|

3 |

15 |

75 |

150 |

|

|

|

|

28 |

20 |

3 |

|

|

|

|

'/") |

|

|

|

|

||

4 |

10 |

50 |

100 |

|

16 |

10 |

3 |

|||

о" |

|

|||||||||

5 |

8 |

40 |

80 |

|

+ |

|

13 |

10 |

2 |

|

|

|

|

|

' |

|

Ь |

|

|

|

|

6 |

6 |

30 |

60 |

|

|

12 |

10 |

1,5 |

||

|

|

|||||||||

|

|

|

|

|||||||

Рис. 2.5.1. Цилиндрические образцы для испытания на растяжение

Наиболее типичные три типа диаграммы растяжения. Для большинства пла стичных материалов (например, легированные стали, медь, бронза) характерна диаграмма растяжения с постепенным переходом от упругой в пластическую об ласть (рис. 2.5.2, а). Для некоторых пластичных материалов (например, низкоуг леродистая сталь) свойственна диаграмма растяжения с переходом в пластиче скую область в виде чётко выраженной площадки текучести (рис. 2.5.2, б).

При разрушении образцов, изготовленных из малопластичных материалов, разрушающихся при малых остаточных деформациях (например, закалённая и

162