- •Важнейшие типовые экозащитные процессы

- •Газо-пылевые смеси Очистка воздуха от пылей

- •Механические пылеуловители

- •Пористые фильтры

- •Кассетные фильтры воздуха

- •Электрофильтры

- •Очистка атмосферы от газообразных вредных веществ

- •3.2.5 Мокрые пылеуловители

- •Схемы основных способов мокрого пылеулавливания:

- •Полые газопромыватели

- •3.2.6 Очистка и обезвреживание газообразных отходов или технологических газов методом абсорбции

- •Методы термической нейтрализации отходящих газов

- •Установка для сжигания газа усг-2500 http://www.Generation.Ru/ ооо «росэкофакел

- •Современные термические окислители (промышленная группа «Генерация») http://generation.Ru/prod/nef/facel5.Php

3.2.5 Мокрые пылеуловители

Принцип действия мокрых, пылеуловителей заключается в

осаждении частиц пыли (или молекул газа) на поверхность капель или пленки жидкости за счет сил инерции и броуновского движения.

В общем виде процесс улавливания пыли мокрым методом представляется как перенос твердой фазы из газовой среды в жидкую и удаление последней из аппарата вместе с твердой фазой.

В зависимости от формы контактирования фаз способы мокрой пылеочистки можно разделить на:

1 - улавливание в объеме (слое) жидкости;

2 - улавливание пленками жидкости;

3 - улавливание распыленной жидкостью в объеме газа.

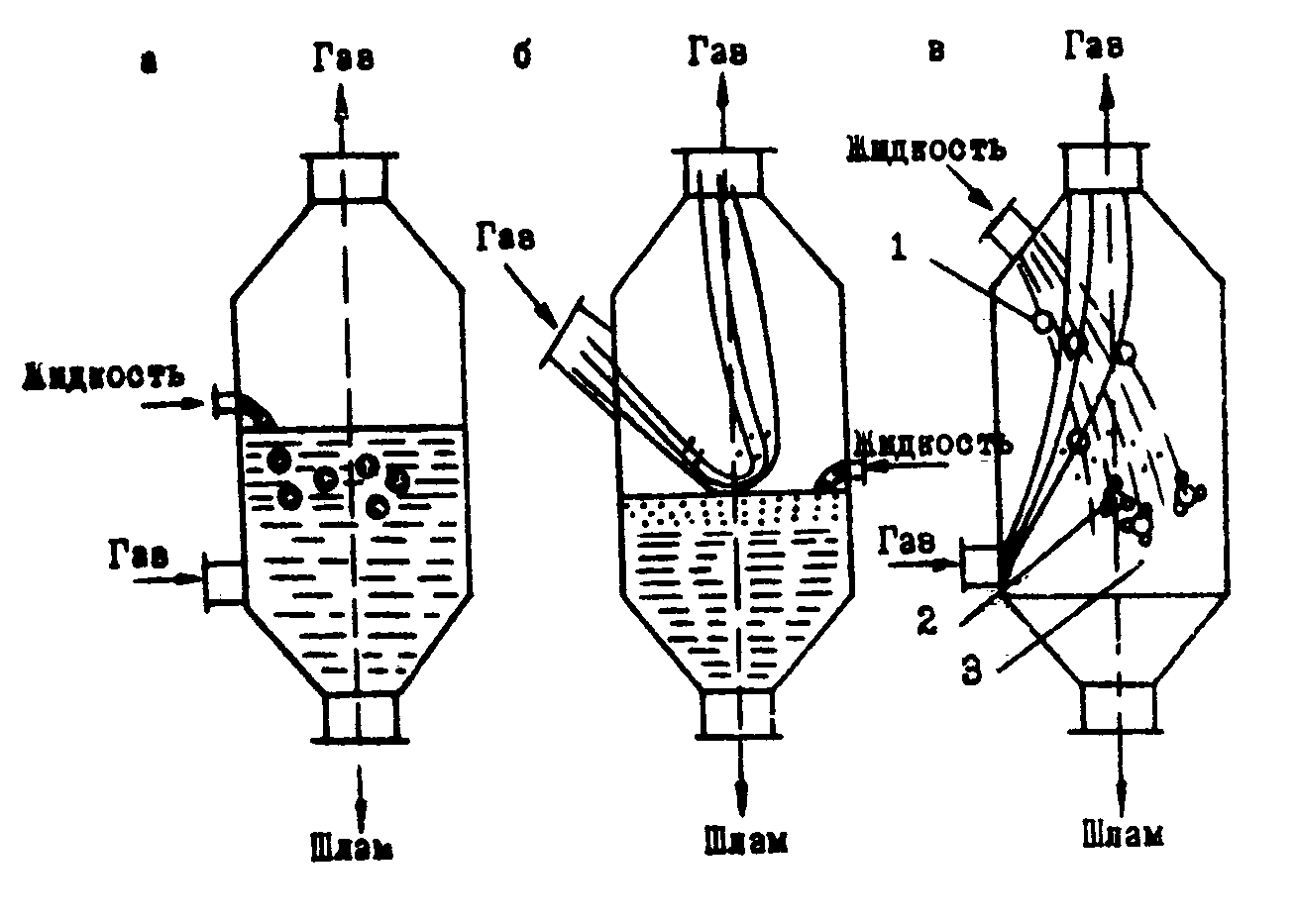

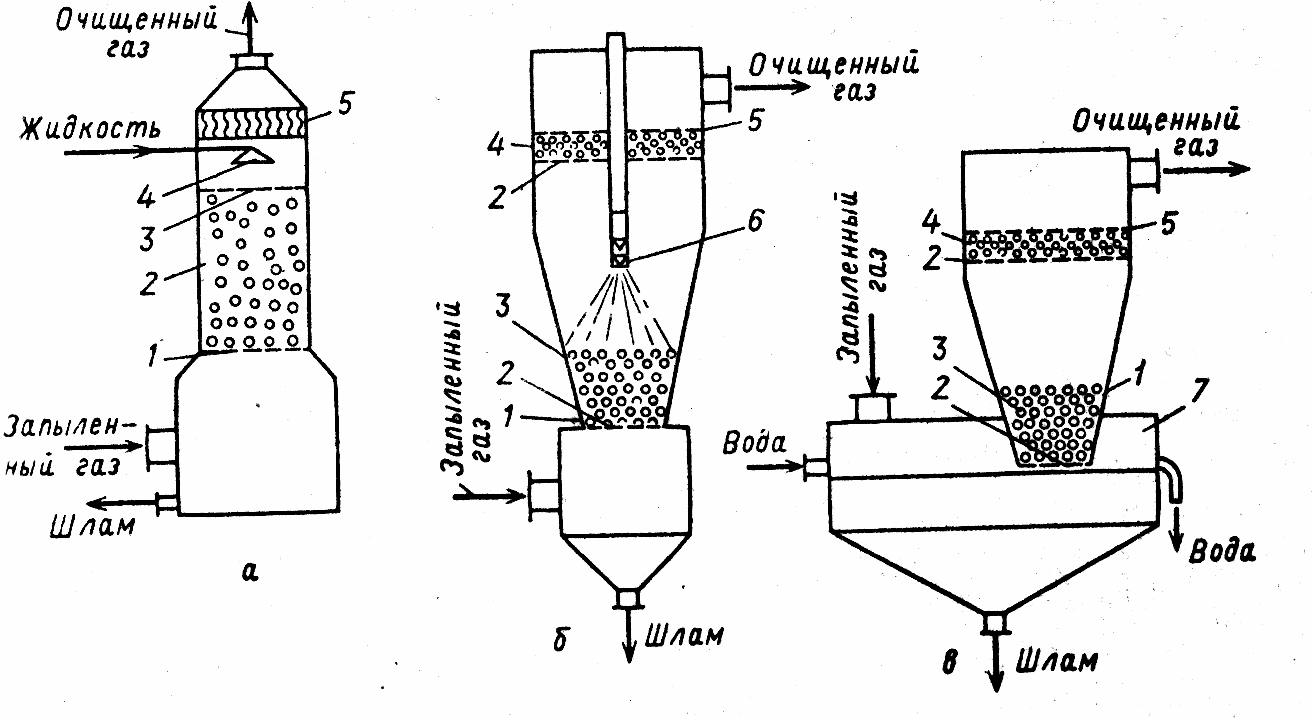

Схемы основных способов мокрого пылеулавливания:

а - в объеме жидкости; б - пленками жидкости; е - распыленной жидкостью; 1 - пузырьки газа; 2 - капли жидкости; 3 - твердые частицы.

Межфазная поверхность контакта образуется:

газовыми пузырьками,

газовыми струями,

жидкими струями,

каплями и пленками жидкости.

Факторы, определяющие эффективность процесса:

1. Диаметр частиц пыли d.

Силы инерции зависят от массы капель и частиц пыли, а также от скорости их движения. Частицы пыли малого размера (менее 1 мкм) не обладают достаточной кинетической энергией и при сближении с каплями обычно огибают их и не улавливаются жидкостью.

Необходимо уменьшить скорость движения газового потока в аппарате.

|2. Смачиваемость частиц жидкостью (чем лучше смачиваемость, тем эффективнее процесс очистки).

Аппаратурное оформление метода

Орошающая жидкость – вода, растворы абсорбентов.

Классификация (по поверхности контакта или по способу действия):

полые газопромыватели;

насадочные скрубберы;

тарельчатые (барботажные и пенные);

с подвижной насадкой;

ударно-инерционного действия (ротоклоны);

центробежного действия;

механические газопромыватели;

скоростные газопромыватели (скрубберы Вентури и эжекторные).

(по затратам энергии):

–низконапорные (потери давления Р<1.5 кПа): форсуночные скрубберы, барботеры, мокрые центробежные аппараты и др.;

–средненапорные (Р=1.5–3 кПа): динамические скрубберы, газопромыватели ударно-инерционного действия, эжекторные скрубберы;

–высоконапорные (Р>3,0 кПа): скрубберы Вентури, с подвижной насадкой.

Полые газопромыватели

противоточные,

прямоточные,

с поперечным подводом жидкости.

-

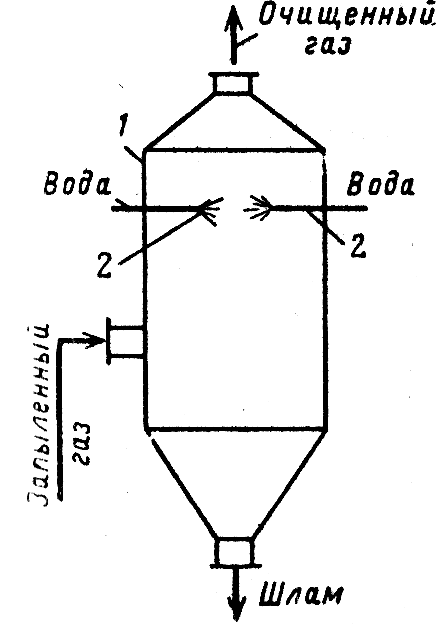

Полый насадочный скруббер: 1 – корпус, 2 – форсунки рядами до 14—16 в каждом сечении

обеспечивают высокую степень очистки только при улавливании частиц пыли размером dч10 мкм и малоэффективны при улавливании частиц размером dч <5 мкм:

Высота скруббера H2.5D (D-диаметр аппарата)

Удельный расход жидкости т -0.5—8 л/м3 газа.

Эффективность:

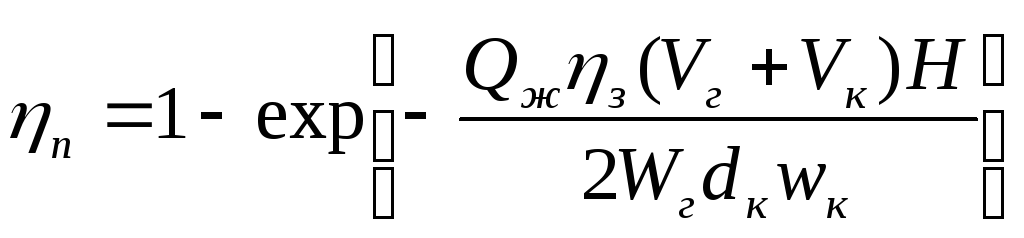

(3.18)

(3.18)

где ж– жидкость, г – газ, к – капля; Qж—расход жидкости, м3/с; з—эффективность захвата каплями частиц определенного диаметра; Vг – скорость газа, м/с; Vк – скорость осаждения капли, м/с; dк.—диаметр капли, м; Wг—расход газа, м3/с; Н—высота скруббера, м.

Насадочные газопромыватели

-

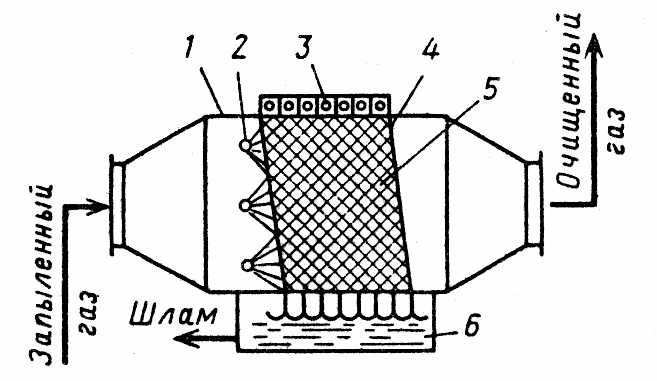

Насадочный скруббер с поперечным орошением: 1 – корпус, 2 – форсунки, 3 – оросительное устройство, 4 – опорная решетка, 5 –насадка, 6 - шламосборник

Используют для улавливания хорошо смачиваемой пыли, но при невысокой ее концентрации;

для обеспечения лучшего смачивания поверхности насадки слой ее обычно наклонен на 7—10° в направлении газового потока.

Расход жидкости 0.15—0.5 л/м3, эффективность при улавливании частиц размером dч>5 мкм превышает 90%.

Газопромыватели с подвижной насадкой

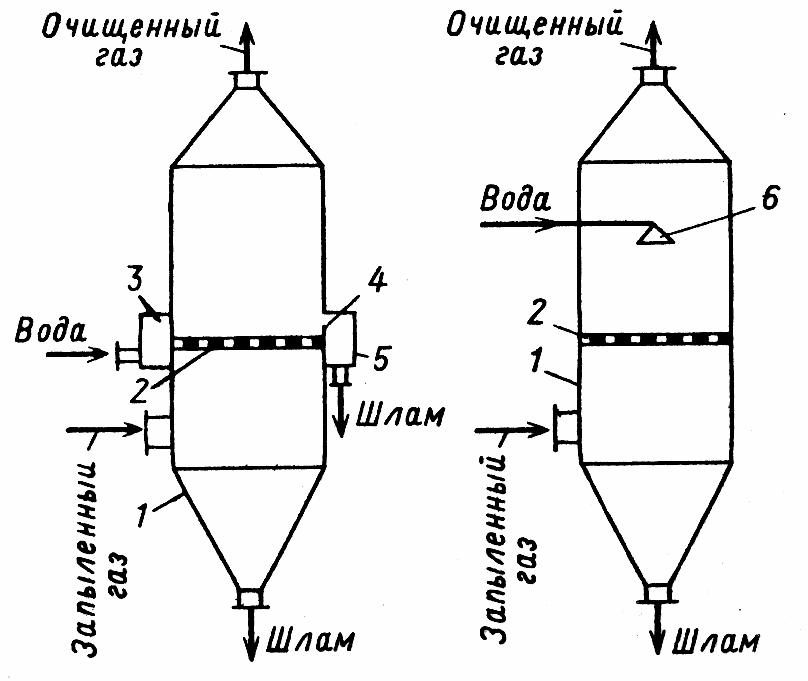

Газопромыватели с подвижной насадкой:

а) с цилиндрическим слоем: 1 – опорная решетка, 2 – шаровая насадка, 3 – ограничительная решетка, 4 – оросительное устройство, 5 – брызгоуловитель;

б,в) с коническим слоем – форсуночный и эжекционный: 1 – корпус, 2 – опорная решетка, 3 – слой шаров, 4 – брызгоуловитель, 5 – ограничительная решетка, 6 – форсунка, 7 – емкость с постоянным уровнем жидкости

Насадки: шары из полимерных материалов, стекла или пористой резины.

Плотность шаров насадки не должна превышать плотности жидкости.

При выборе диаметра шаров необходимо соблюдать соотношение диаметр пылеуловителя к диаметру шара D/dш>10. Оптимальными являются шары диаметром 20—40 мм и насыпной плотностью 200—300 кг/м3.

Минимальная статистическая высота слоя насадки Нст 5-8 диаметров шаров,

максимальная определяется из соотношения Hст/D<1.

Тарельчатые газопромыватели (барботажные, пенные).

Эффективны для пылей с d> 10 мкм

|

|

Рисунок 3 – Пенные пылеуловители (газопромыватели): а – с переливной тарелкой: б – с провальной тарелкой: 1 – корпус, 2 –тарелка, 3 – приемная коробка, 4 – порог, 5 – сливная коробка, 6 – ороситель |

Пыль улавливается пенным слоем, который образуется при взаимодействии газа и жидкости.

Тарелки с переливом имеют отверстия диаметром 3—8 мм и свободное сечение 0,15— 0,25 м2/м2.

Провальные тарелки

Дырчатые тарелки имеют отверстия do=4—8 мм.

Свободное сечение всех тарелок составляет 0.2—0.3 м2/м2.

Эффективность процесса пылеулавливания зависит от площади межфазной поверхности.

Для сокращения расхода воды на орошение аппарата на провальной решетке устанавливается стабилизатор, представляющий собой сотовую решетку из вертикально расположенных пластин, разделяющих сечение аппарата и пенный слой на небольшие ячейки. Достигается увеличение высоты пены по сравнению с провальной тарелкой без стабилизатора.

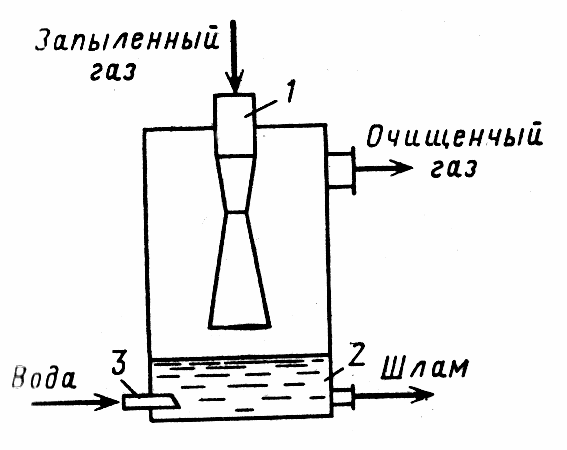

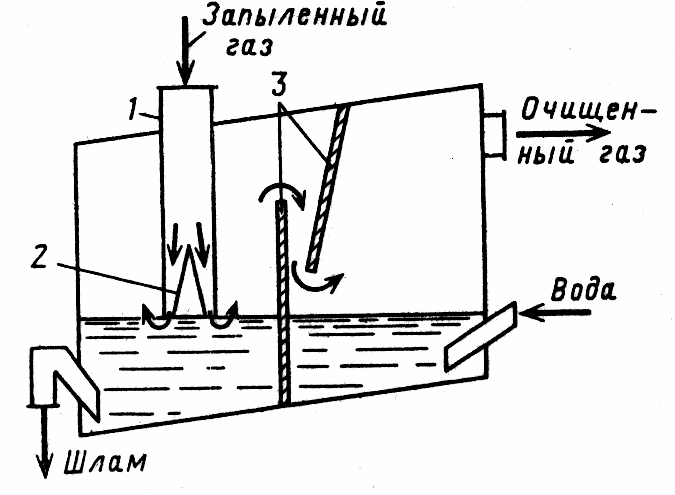

Газопромыватели ударно-инерционного действия.

Контакт газов с жидкостью осуществляется за счет удара газового потока о поверхность жидкости с последующим пропусканием газожидкостной взвеси через отверстия различной конфигурации или непосредственным отводом газожидкостной взвеси в сепаратор жидкой фазы (размер капель 300-400 мкм) .

|

|

|

|

Пылеуловитель ударно-инерционного действия: 1 – входной патрубок, 2 – резервуар с жидкостью, 3 – сопло |

Скруббер Дойля: 1 – труба, 2 – конус, 3 – перегородка |

Газ с большой скоростью входит в колонну. При повороте на 180° происходит инерционное осаждение частиц пыли на каплях жидкости.

Скруббер Дойля : нижней части трубы установлены конусы для увеличения скорости выхода газа. В щели она равна 35—55 м/с. Газ ударяется о поверхность жидкости, создавая завесу из капель. Гидравлическое сопротивление газопромывателя от 500 до 4000 Па, удельный расход жидкости составляет 0,13 л/м3.

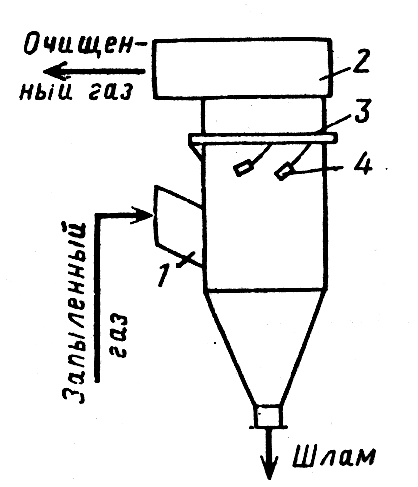

Газопромыватели центробежного действия:

аппараты, в которых закрутка газового потока осуществляется при помощи центрального лопастного закручивающего устройства;

аппараты с боковым тангенциальным или улиточным подводом газа. Орошение осуществляют через форсунки, жидкость, стекающая по внутренней поверхности стенки аппарата, образует пленку.

-

Циклон с водяной пленкой: 1 – входной патрубок, 2 – выходной патрубок, 3 – кольцевой коллектор, 4 – форсунки;

Используют для очистки любых видов нецементирующейся пыли.

Если содержании пыли выше 2 г/м3, рекомендуется предварительная очистка газов.

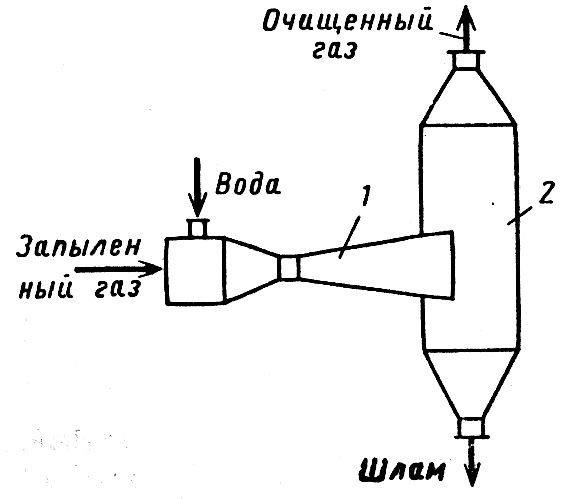

Скоростные газопромыватели (скрубберы Вентури).

|

|

|

|

Скруббер Вентури | |

|

а) общий вид скруббера с выносным каплеуловителем: 1 – труба – распылитель, 2 – циклон - пылеуловитель |

б) сопло Вентурри: 1 - жидкость на орошение, 2 - сопло Вентури, 3 - каплеуловитель |

Сопло Вентури: в конфузорной части сопла происходит разгон входной скорости Vг от значений 15...20 м/с до скорости 30...200 м/с и более в узком сечении сопла; в диффузорной части сопла скорость потока падает до 15...20 м/с.

Процесс осаждения частиц пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью пыли и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла.

Эффективность очистки зависит от равномерности распределения жидкости по сечению конфузорной части сопла.

Эффективность пылеуловителя зависит от скорости газа и удельного орошения (обычно т ==0,5—1,5 л/м3 газа).

Круглые скрубберы Вентури -расход газа не превышает 80 кубометров в час.

При больших объемах газа и больших размерах трубы применяют батарейные или групповые компоновки

.

Достоинства:

небольшая стоимость и более высокая эффективность улавливания взвешенных частиц;

возможность использования для очистки газов от частиц размером до 0.1 мкм;

возможность очистки газа при высокой температуре и повышенной влажности, а также при опасности возгораний и взрывов очищенных газов и уловленной пыли;

возможность наряду с пылями одновременно улавливать парообразные и газообразные компоненты.

Недостатки:

выделение уловленной пыли в виде шлама, что связано с необходимостью обработки сточных вод, т. е. с удорожанием процесса;

возможность уноса капель жидкости и осаждения их с пылью в газоходах и дымососах;

в случае очистки агрессивных газов необходимость защищать аппаратуру и коммуникации антикоррозионными материалами.