- •4. Механические свойства молотовых сталей при 600°с приведены в табл. 3.9 и 3.10.

- •Механические свойства штамповых сталей при 600°с

- •Ударная вязкость штамповых сталей после отпуска при 500°с, кДж/м2

- •Состав стали для штампов горизонтально-ковочных машин и прессов, %

- •Механические свойства сталей для прессового инструмента при 600 °с

- •5. Покажите графически режим отжига для получения перлитного ковкого чугуна. Опишите структурные превращения, происходящие в процессе отжига и механические свойства чугуна после термической обработки?

- •Из ковкого чугуна изготовляют картер заднего моста, чашки дифференциала, тормозные колодки, ступицы колес для автомобилей и др.

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

ЛИПЕЦКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра физического металловедения

Контрольная работа по дисциплине: Физическое металловедение

Студент А.В. Скрика

Группа ОЗМТ-08

Руководитель И.П. Горбунов

Липецк 2014

ОГЛАВЛЕНИЕ

1. Вопрос 1 3

2. Вопрос 2 5

3.Вопрос 3 8

4. Вопрос 4 10

5. Вопрос 5 , 13

Детали из стали У13А были закалены с разных температур – часть с 750 ºС, а часть с 900 ºС. Какого содержание углерода в мартенсите в первом и втором случае? Каково количество мартенсита при закалке с разных температур (количеством остаточного аустенита пренебрегаем).

При нагреве до 700ºС в стали У13А не происходят аллотропические превращения и мы имеем ту же структуру – перлит + карбиды, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + карбиды с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку.

Оптимальный режим нагрева под закалку для заэвтектоидных сталей (%С>0,8%) составляет АС1+(30÷50º), т.е. для У13А – 760–780ºС. При этом после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства стали У11А.

Нагрев и выдержка стали У13А при температуре 850ºС перед закалкой приводит к росту зерна и ухудшению механических свойств стали после термической обработки. Крупнозернистая структуравызывает повышенную хрупкость стали, иногда приводит к трещинам.

Таким образом, первая плашка закалена правильно и имеет высокие механические свойства.

Термической обработкой, обеспечивающей получение максимальной твердости инструментальной сталиУ13А, является закалка с последующим низким отпуском.

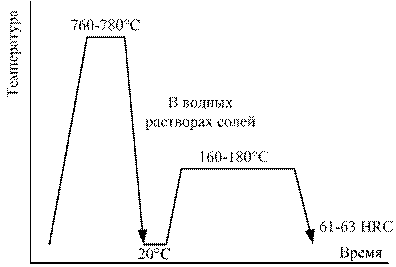

Рисунок 1 – Схема термической обработки стали У13А

Сталь У13А в исходном (отожженном) состоянии имеет структуру зернистого перлита, низкую твердость (HB 170-180) и хорошо обрабатывается резанием. Отжиг проводится при температуре 760-780ºС.

Температура закалки инструментальной стали У13А равна 760-780ºС, т.е. несколько выше Ас1, но ниже Асm для того, чтобы в результате закалки сталь получала мартенситную структуру и сохраняла мелкое зерно и нерастворенные частицы вторичного цементита. Закалку проводят в водных растворах солей. Структура стали У13А после закалки мартенсит + цементит.

После закалки для снятия напряжений и стабилизации структуры и размеров изделия подвергают низкому отпуску. Температура нагрева составляет 160-180ºС. Средой нагрева могут служить мало, расплав селитры, щелочи. Структура стали У13А после отпуска отпущенный мартенсит + цементит.

В результате сталь имеет твердость 61-63 HRC.

Углеродистую сталь У13А можно использовать в качестве режущего инструмента только для резания материалов с малой скоростью, так их высокая твердость сильно снижается при нагреве выше 190-200ºС.

2.В заэфтектоидных сталях при отжиге образуется цементитная сетка. В чем заключается отрицательное влияние цементитной сетки на свойства инструментальной сталиУ10 и У12? Какой термической обработкой можно ее уничтожить? Назначьте режим термообработки, при котором цементитная сетка не образуется. Обоснуйте выбранный режим термической обработки.

При нагреве заэвтектоидной стали выше Аcm (линия ES) и медленном охлаждении после такого нагрева образуется грубая сетка вторичного цементита, ухудшающая механические свойства. Цементитнаясетка располагается вокруг зерен перлита.

Для устранения грубой сетки вторичного цементита заэвтектоидные стали подвергают нормализации.

Нормализацией называется нагрев доэвтектоидной стали до температуры выше Ас3, а заэвтектоидной – выше Аcm на 40-50°С с последующим охлаждением на воздухе.

При температуре нагрева заэвтектоидной стали выше Аcm на 40-50°С имеем структуру аустенита (100%). При снижении температуры до Аrm начинают появляться первые зерна цементита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна цементита, а содержание углерода в остающемся аустените будет уменьшаться и при температуре Аr1 достигнет 0,8%. Ускоренное охлаждение на воздухе способствует тому, что цементит не успевает образовать грубую сетку, понижающую свойства стали. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Заэвтектоидная сталь после нормализации имеет структуру перлита и цементита.

Стали, содержащие от 0,8 до 2,14 % углерода, называются заэвтектоидными. Выше линии ES в этих сплавах будет только аустенит.

Рисунок 5 – Диаграмма железо-цементит

Из заэвтектоидных сталей выбираем сталь У10, содержащую 0,95 -1,04 %С. Исходная структура высокоуглеродистой стали У10 до нагрева под закалку – перлит + карбиды. Критические точки для стали У10: Аc1=730ºС, Аcm=800ºС. До температуры Аc1 сохраняется исходная структура. При температуре Аc1происходит превращение перлита в аустенит с содержанием углерода 0,8%. При нагреве выше точки Ас1 происходит растворение цементита в аустените (в соответствии с линией SE). Увеличение температуры выше точки Асm вызывает рост зерна аустенита. Оптимальный режим нагрева под закалку для заэвтектоидных сталей (%С>0,8%) составляет Ас1 + (30÷50º), т.е. для У10 – 760-780ºС. При этом после закалки (охлаждения со скоростью выше критической) имеем мелкое зерно, обеспечивающее наилучшие механические свойства стали У10. Структура стали после закалки – мартенсит + цементит.

Для устранения грубой сетки вторичного цементита заэвтектоидные стали подвергают нормализации.

Нормализацией называется нагрев доэвтектоидной стали до температуры выше Ас3, а заэвтектоидной – выше Аcm на 40-50°С с последующим охлаждением на воздухе.

При температуре нагрева заэвтектоидной стали выше Аcm на 40-50°С имеем структуру аустенита (100%). При снижении температуры до Аrm начинают появляться первые зерна цементита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна цементита, а содержание углерода в остающемся аустените будет уменьшаться и при температуре Аr1 достигнет 0,8%. Ускоренное охлаждение на воздухе способствует тому, что цементит не успевает образовать грубую сетку, понижающую свойства стали. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Заэвтектоидная сталь после нормализации имеет структуру перлита и цементита.

3. Сталь У10 имеет видманштеттовую структуру. Как измениться структура, если сталь будет подвергнута нагреву на 680о С с выдержкой при этой температуре примерно 20 часов. Схематически изобразить структуру в исходном состоянии и после термической обработки. В результате каких процессов произошло изменение структуры?

Химический состав стали У10 (% вес)

|

Химический элемент |

% |

|

Кремний (Si) |

0.17-0.33 |

|

Марганец (Mn) |

0.17-0.33 |

|

Медь (Cu), не более |

0.25 |

|

Никель (Ni) |

0.25 |

|

Сера (S), не более |

0.008 |

|

Углерод (C) |

0.96-1.03 |

|

Фосфор (P), не более |

0.030 |

|

Хром (Cr) |

0.20 |

Критические точки:

Ac1 = 730о С

Ac3 = 800о С

Mn = 210 о С

|

|

|

|

Видманштет в стали У10 |

Структура стали У10 после термической обработки. |

Видманштет образуется при нагреве стали до температур существования однофазной γ-области и длительной выдержке при этих температурах. При этом образуется крупное зерно аустенита, которое наследуется перлитом, цементит располагается по границам аустенитных зерен, следовательно, после охлаждения цементитные иглы располагается по границам перлитных зерен. Данная структура относится к дефектным структурам, так как характеризуется крупным зерном, а цементитные иглы служат концентраторами напряжений.

При нагреве до Т = 680о С – ниже Ac1 на 50о С – низкий отжиг. Такой отжиг не приводит к перекристаллизации стали. Произойдет лишь уменьшение внутренних напряжений. После нагрева и длительной (20 ч.) выдержки в структуре образуется сорбитообразный перлит. При выдержке происходит диффузия углерода, при этом цементит сфероидизируется. В структуре кроме перлита будут наблюдаться карбидные частицы.

4. Механические свойства молотовых сталей при 600°с приведены в табл. 3.9 и 3.10.

Закалка и отпуск штампа – весьма ответственные и сложные операции, особенно если принять во внимание большой размер изделия.

Нагрев для закалки проводят на 20–40°С выше точки Ас3 (850°С) с медленным прогревом, что в общей сложности, принимая во внимание большие размеры штампа, составляет несколько часов, закалка производится в масле и затем длительное время штамп отпускается при ~600°С.

Прессовый инструмент, а также штампы для горизонтально-ковочных машин изготавливают из более легированных сталей, т. к. ввиду более спокойной работы здесь можно несколько поступиться вязкостью за счет более высокой жаропрочности.

Таблица 1

Механические свойства штамповых сталей при 600°с

|

Марка стали |

σв, МПа |

σ0,.2, МПа |

Ψ, % |

а1, кДж/м2 |

|

5ХНМ |

350 |

250 |

65 |

800 |

|

5ХГМ |

430 |

400 |

85 |

400 |

|

5ХНСВ |

400 |

300 |

40 |

500 |

Таблица 2

Ударная вязкость штамповых сталей после отпуска при 500°с, кДж/м2

|

Марка стали |

Охлаждение после отпуска |

Степень охрупчивания | |

|

быстрое |

медленное | ||

|

5ХНМ 5ХНСВ |

700 500 |

6,20 4,70 |

0,8 0,3 |

Таблица 3

Состав стали для штампов горизонтально-ковочных машин и прессов, %

|

Сталь |

C |

Mr |

Si |

Cr |

w |

Mo |

V |

|

30Х2В8Ф |

0,3–0,4 |

0,15–0,40 |

0,15–0,4 |

2,2–2,7 |

7,5–9,0 |

– |

0,2–0,5 |

|

4Х5В2ФС (ЭИ958) |

0,35–0,45 |

0,15–0,50 |

0,8–1,1 |

4,5–5,5 |

2,6–2,4 |

– |

0,8–1,2 |

|

4Х2В5ФМ (ЭИ959) |

0,35–0,45 |

0,15–0,40 |

0,15–0,35 |

2,0–3,0 |

4,5–5,5 |

0,6–1,0 |

0,6–1,0 |

|

4ХЗВ2М2Ф2 (ЭП1) |

0,35–0,45 |

0,3–0,5 |

0,15–0,35 |

3,0–3,7 |

2,0–2,7 |

2,0–2,5 |

1,5–2,0 |

Приведенные в табл. 3 стали похожи на быстрорежущие (например, 3X238 похожа на Р9), но имеют пониженное содержание углерода, что делает их более вязкими.

Наиболее распространенной является стальЗХ2В8. Сталь 4ХЗВФ2М2 показала в испытаниях повышенную стойкость в работе, сталь 4Х5В2ФС равноценна стали ЗХ2В8.

Прочность, как и твердость стали ЗХ2В8Ф и других сталей этого типа, мало изменяется до температуры отпуска 600–650°С (как и у быстрорежущих сталей). Это указывает на высокую красностойкость сталей (рис. 3,1), обусловленную легированием вольфрамом и молибденом, образующими карбиды М6С, которые коагулируют лишь при температурах выше 600°С. Поэтому сталь обладает высокой прочностью и твердостью при повышенных (до 600–650°С) температурах (рис. 3.2).

Рис. 3. Влияние отпуска (1) и температуры испытания (2)

на свойства стали ЗХ2В8