- •2 Виды ремонтов. Методы их проведения

- •3 Структура ремонтного цикла агрегата. Продолжительность ремонтов

- •4 Определение нормативной трудоемкости текущих и капитальных ремонтов агрегата

- •5 Планирование ремонтов оборудования

- •6 Баланс времени работы оборудования

- •7 Сетевой график ремонта агрегата. Расчет параметров графика

ОГЛАВЛЕНИЕ

1 Организационная структура ремонтной службы…………………..3

2 Виды ремонтов. Методы их проведения……………………………9

3 Структура ремонтного цикла агрегата. Продолжительность ремонтов………………………………………………………………………….10

4 Определение нормативной трудоемкости текущих и капитальных ремонтов агрегата………………………………………………………………..12

5 Планирование ремонтов оборудования…………………………....13

6 Баланс времени работы оборудования………………………….....14

7 Сетевой график ремонта агрегата. Расчет параметров графика...15

БИБЛИОГРАФИЧЕСКИЙ СПИСОК………………………………….19

Организационная структура ремонтной службы

Ремонтная служба ОАО «НЛМК» располагается в центре технического обслуживания и ремонтов (всего собственно ремонтного персонала 6892 чел.)

В ее состав входят следующие подразделения:

Цеховые ремонтники – 4216 чел., осуществляющие:

- мониторинг оборудования;

- дефектовка оборудования;

- подготовка ремонтной документации;

- цеховое планирование ремонтов;

- разработка мероприятий направленных на совершенствование работы оборудования;

- мелкий ремонт оборудования и техническое обслуживание оборудования;

2) Ремонтные работники подрядных организаций – 2450 чел., осуществляющие:

- текущий и капитальный ремонт оборудования;

3) Персонал РП – 1467 чел., осуществляющие:

- экспертную оценку состояния оборудования;

- сервисное обслуживание основного оборудования;

- текущий и капитальный ремонт оборудования;

- диагностика основного оборудования;

- монтаж (нового) и ремонт ГПМ и лифтов;

- устранение последствий инцидентов;

4) Ремонтные работники АСУ ТП – 457 чел., осуществляющие:

- текущий и капитальный ремонт автоматических систем управления технологическими процессами и контрольно-измерительных приборов и автоматики;

5) Ремонтные работники ЭП – 752 чел., осуществляющие:

- текущий ремонт вспомогательного оборудования;

- диагностирование и экспертная оценка основного энергетического и электрического оборудования, изготовление запасных частей энергетического оборудования;

- ремонт электрических машин;

- сервисное обслуживание и ремонт систем кондиционирования воздуха и бытовых холодильников;

- устранение последствий инцидентов.

Структуры центра технического обслуживания и ремонта и его управления представлены ниже на рис. 1 и рис. 2.

Структурные подразделения обеспечивают необходимыми запасными частями, узлами, сменным оборудованием, метизами и другими материалами, необходимыми для выполнения ремонтов в соответствии с требованиями действующих нормативных документов и положений Федерального закона №116, в части наличия на все материалы документов, удовлетворяющих качество:

- ремонтное производство – в соответствии с требованиями СТП СМК 05757665-7.4-002 и СТП СМК 05757665-6.3-004;

- ЦТОиР – в соответствии с нормативными документами, регламентирующими порядок выполнения заказов ЭлРЦ и ЭнРЦ;

- структурного подразделения, подчиненные вице-президенту по техническому перевооружению и строительству – в соответствии с требованиями СТП СМК 05757665-7.4-002.

|

Рис. 1 Структура центра ТОиР |

Рис. 2 Структура управления ТОиР основного производственного подразделения (цеха)

В структурных подразделениях (Агломерационное производство (АГП), Коксохимическое производство (КХП), Огнеупорный цех (ОГЦ), Ферросплавный цех (ФСЦ), Доменный цех №1 (ДЦ-1), Доменный цех №2 (ДЦ-2), Конвертерный цех №1 (КЦ-1), Конвертерный цех №2 (КЦ-2), Производство горячего проката (ПГП), Производство холодного проката и покрытий (ПХПП), Производство динамной стали (ПДС), Копровый цех, Цех по переработке металлургических шлаков (ЦПМШ), Теплоэлекртоцентраль (ТЭЦ), Газовый цех, УЖДТ, Кислородный цех) ежегодно, не позднее 1 июня текущего года, составляют перечни технически необходимого резерва (ТНР) запасных частей к действующему оборудованию на следующий год.

Начальники структурных подразделений согласно утвержденному перечню ТНР оформляют заявки на закупку оборудования, запасных частей и материалов для обеспечения ТНР в соответствии с СТП СМК 05757665-7.4-002, при этом в графе «Примечание» («Назначение материала») заявки, напротив соответствующей позиции указывают ТНР.

Начальники структурных подразделений ежеквартально (в течение 10 дней) проводят проверку обеспеченности ТНР запасных частей и оборудования. Результаты проверки оформляют отчетом, подписанным начальником структурного подразделения. В случае отсутствия ТНР на момент проверки по какой-либо позиции Перечня ТНР, в отчете указывают причины отсутствия ТНР, принимаемые меры по обеспечению возобновления ТНР и планируемый срок возобновления ТНР. Отчет направляют начальнику ЦТОиР, начальнику Энергетического производства, начальнику Ремонтного производства, директору по информационным технологиям, директору по логистике, начальнику ЦАТП (по принадлежности).

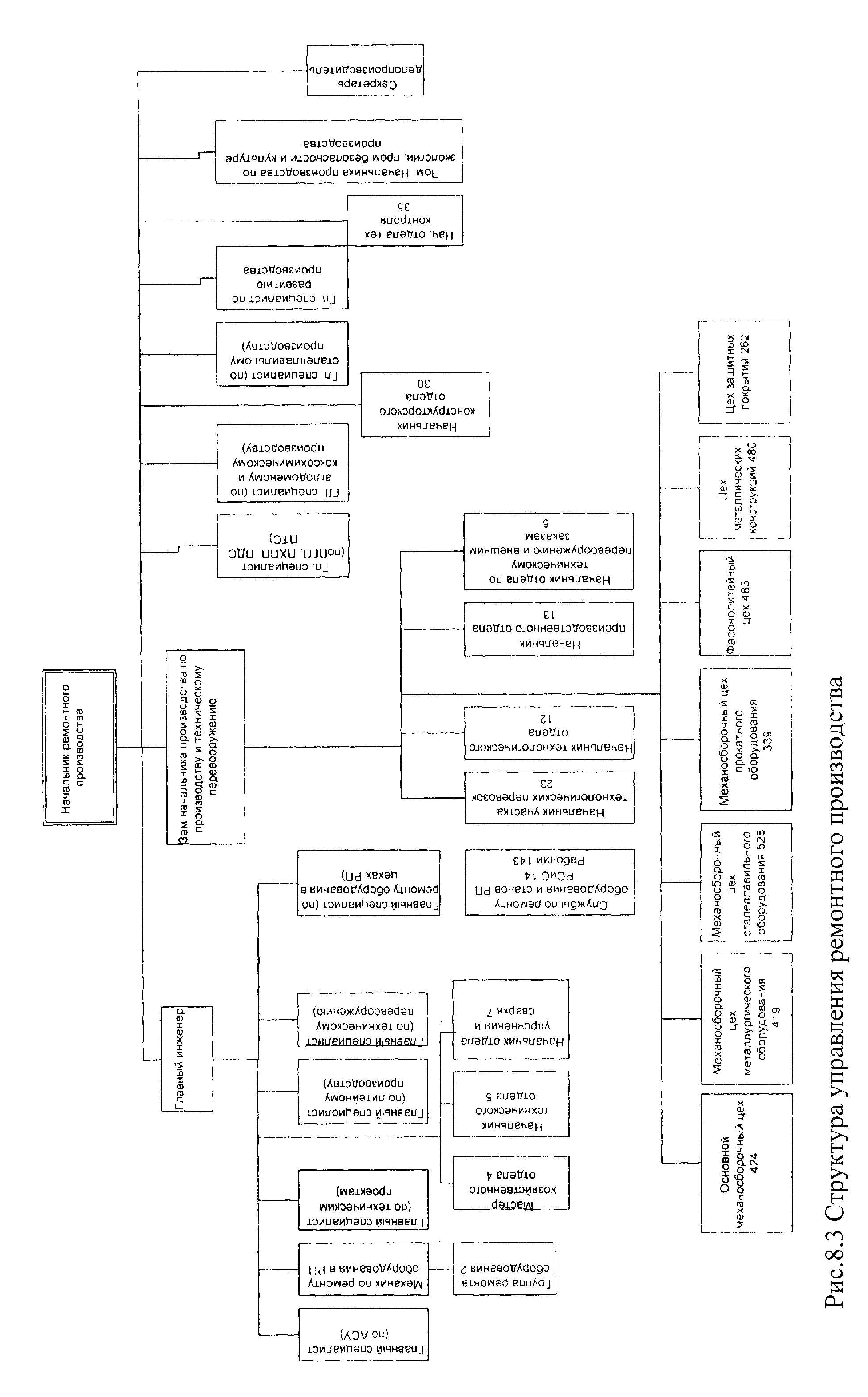

В аварийных ситуациях, при отсутствии ТНР, структурные подразделения, подчиненные вице-президенту по техническому перевооружению и строительству (рис. 3), в соответствии с СТП СМК 05757665-7.4-003 осуществляют закупку необходимого оборудования, запасных частей или материалов. ЦТОиР, Ремонтное производство, Энергетическое производство, ДИТ, ЦАТП, директор по логистике (по принадлежности) рассматривают возможность использования оборудования, запасных частей или материалов, имеющихся в структурных подразделениях комбината.

Начальник ЦТОиР (в течение 20 дней по окончании квартала) готовит сводный отчет ТНР запасных частей и оборудования и направляет его первому вице-президенту – генеральному директору.

|

Рис. 3 Структура управления ремонтного производства |

2 Виды ремонтов. Методы их проведения

Содержание оборудования в работоспособном состоянии обеспечивается его техническим обслуживанием и плановыми ремонтами. На предприятии черной металлургии системой стандартов предусмотрены ремонты двух видов: текущий и капитальный. Основным видом ремонта, направленным на восстановление работоспособности оборудования, является текущий ремонт; в период между текущими ремонтами осуществляется обслуживание.

Текущий ремонт включает в себя замену или восстановление быстроизнашивающихся деталей или узлов, выверку отдельных узлов, элементов металлоконструкции, трубопроводов, смену масла в емкостных системах смазки, проверку креплений и замену вышедших из строя крепежных деталей и других элементов агрегата.

В зависимости от характера и объема работ, от продолжительности остановок текущие ремонты (ТР) подразделяют на первый ТР (Т1), второй ТР (Т2), третий ТР (Т3), и четвертый ТР (Т4). При этом, для одного и того же вида оборудования объект работ каждого предыдущего вида ремонта входит в объект последующего, т.е. ремонт Т2 полностью включает в себя работы, выполняемые при ремонте Т1, и так далее.

Капитальный ремонт включает работы по модернизации оборудования и внедрение новой техники, выполняется для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые.

Капитальным считается ремонт оборудования с установленной периодичностью не менее одного года, при котором, как правило, производится полная разборка агрегата, замена или восстановление изношенных деталей, узлов и других конструктивных элементов (в том числе огнеупорной футеровки), ремонт базовых двигателей и фундаментов, сборка, выверка, регулировка и опробование в холостую и под нагрузкой.

При восстановлении работоспособности оборудования распространение получили методы рассредоточенного проведения капитальных ремонтов и агрегатной замены.

Применение метода агрегатной замены обеспечивает значительное сокращение простоев оборудования на ремонте. В ряде случаев целесообразна замена целиком машины или механизма.

Сущность рассредоточенного метода проведения капитального ремонта заключается в выполнении работ по капитальному ремонту, где это механически возможно и целесообразно, по частям в дни плановых остановок на текущий ремонт. Это позволяет либо сократить продолжительность простоя оборудования на ремонте, либо полностью исключить его.

Виды документации, используемые при капитальном ремонте:

- ведомость дефектов;

- акт передачи оборудования сторонним организациям;

- наряд-допуск;

- ремонтная ведомость.

3 Структура ремонтного цикла агрегата. Продолжительность ремонтов

Периодичность остановок оборудования на текущие и капитальные ремонты определяется сроком службы деталей и техническим состоянием узлов и механизмов агрегата, а продолжительность остановок – временем, необходимым для выполнения наиболее трудоемкой работы.

Продолжительность ремонтов определяют равной фактической общей длительности выполнения собственно ремонтных работ, исключая работы по замене технологической оснастки, рабочего инструмента, технологической перестройке объекта.

Продолжительность остановок оборудования на все виды плановых ремонтов включает время на подготовку рабочего места к ремонту, очистку и промывку узлов машины, опробование и наладку оборудования после ремонта, на отключение оборудование от источников питания электроэнергией.

Установленными в системе стандартов нормативами периодичности текущих Т1 и капитальных ремонтов полностью определяется структура ремонтного цикла и количество текущих ремонтов различных видов, осуществляемых в период между двумя капитальными ремонтам оборудования.

Для моталки АНГЦ-2:

Текущий ремонт Т1 проводится каждые 30 суток, продолжительностью 14 часов.

Капитальный ремонт проводится через 12 месяцев, продолжительностью 66 часов.

Ремонтный цикл равен 12 месяцам, межремонтный период – 30 суток. В ремонтном цикле 11 текущих ремонтов Т1 и один капитальный ремонт: 11Т1 + КР (рис. 4).

Рис. 4 Структура ремонтного цикла моталки