Сварка

.docИсходные данные для выполнения работы:

-

Деталь – крышка;

-

Материал – сталь 15НМА;

-

Химический состав: C – 0,15%; Ni – 1%; Mo – 1%;

-

Вид сварки: ручная электродуговая.

ПЛАН ВЫПОЛНЕНИЯ РАБОТЫ

-

Оценка свариваемости материала.

-

Выбор способа сварки.

-

Последовательность технологических операций сварки.

-

Основные режимные параметры сварки.

-

Сварочные материалы и оборудование.

-

Расчёт шва.

-

Мероприятия по снижению деформаций и напряжений в сварной конструкции.

-

Контроль качества сварных швов.

1. Оценка свариваемости материала.

Под свариваемостью понимают способность материалов образовывать в процессе сварки соединения, не уступающие по своим свойствам свариваемым материалам.

Предварительная оценка свариваемости материала:

Сэкв.=С+![]() +

+![]() +

+![]() ;

;

Сэкв.=0,15+![]() +

+![]() =0,32%.

=0,32%.

Сэкв<0,35% – сталь удовлетворительно сваривающаяся. Сварка без появления трещин только в нормальных условиях (при окружающей температуре выше 0ºС). В других условиях эти стали в предварительной (ПТО) и последующей термической обработке, предварительном подогреве для предупреждения образования трещин в сварном шве.

2. Выбор способа сварки.

Ручная электродуговая сварка с применением постоянного тока обратной полярности, что снижает появление кристаллизационных трещин и позволяет получить более высококачественные швы.

3. Последовательность технологических операций.

1. Заготовительные операции (правка, разметка и т.д.).

2. Изготовления заготовок и разделка кромок под сварку.

3. Зачистка свариваемых поверхностей.

4. Предварительная термическая обработка.

5. Сборка сварной конструкции под сварку.

6. Предварительный подогрев перед сваркой до 250–300ºС.

7. Прихватить деталь в 4-х местах, используя вращающееся упорное приспособление.

8. Окончательная сварка.

9. Зачистка сварных швов от шлака и окалины.

10. Высокий отпуск при t 600–650ºС и медленное охлаждение.

11. Контроль качества сварных швов и исправление дефектов.

4. Сварные соединения и швы.

ГОСТ 5264-80 устанавливает основные типы и конструктивные элементы сварных соединений при ручной дуговой сварке.

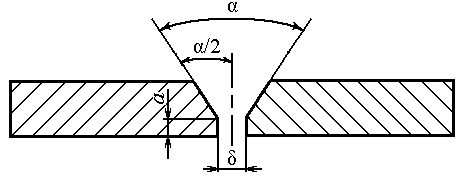

4.1. В нашем

случае будет стыковое соединение с

V-образной

разделкой кромок. Шов характеризуется

тремя параметрами: угол разделки α (скос

кромки

![]() ),

притуплением кромки а

и зазором между кромками δ.

),

притуплением кромки а

и зазором между кромками δ.

Общепринятые размеры:

α=60º–70º; а=2–3 мм; δ=2–4 мм.

При толщине металла 20 мм сварные соединения выполняют в 6–8 проходов, диаметр электрода 6 мм, ток 250 А.

4.2. Угловое соединение без скоса кромок.

5. Сварочные материалы и оборудование.

Для данного изделия выбираем электроды марки УОНИ 13/45 тип электродов по ГОСТ 9467–75–Э42А. Вид покрытия по ГОСТ 9467–75–Фтористокальцевое. Данные электроды обеспечивают высокую стойкость металла шва против кристаллизационных трещин и необходимую прочность шва.

Э42А – электрод предназначен для сварки конструкционных сталей и обеспечивает предел прочности шва при растяжении 42 кгс/мм2 или 420 МПа.

Выбор источника тока.

Сварочный выпрямитель ВД–301;

Ток 45...301А – пределы регулирования 65–68В – нагружение холостого хода;

220–380В – напряжение сети;

КПД – 0,72;

Коэффициент мощности (cos φ) – 0,58;

Масса – 215 кг;

Рабочее (номинальное) напряжение – 32В.

6. Расчёт основных параметров сварки.

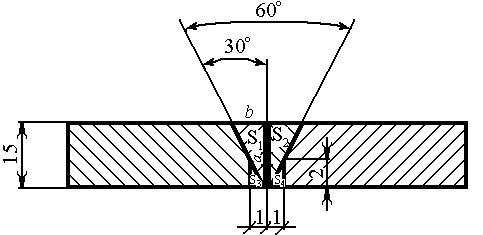

Расчёт параметров шва начинаем с нахождения его поперечного сечения. Разобьём шов на 4 прямоугольных треугольника с площадями S1, S2, S3, S4.

S∆=![]() ,

,

a=15

мм; b=a∙tg

30º=15∙![]() ≈9

мм.

≈9

мм.

S1=![]() =67,5

мм2;

=67,5

мм2;

S2=![]() =67,5

мм2;

=67,5

мм2;

S3=![]() =1

мм2;

=1

мм2;

S4=![]() =1

мм2.

=1

мм2.

Площадь поперечного сечения шва:

Sшва=67,5+67,5+1+1=137 мм2=1,37 см2.

Определим число проходов:

n=6; диаметр электрода 6 мм.

6.1. Находим массу наплавленного металла:

QH=lш∙F∙ρ,

где lш – длина шва, F – площадь поперечного сечения шва, ρ=7,85 г/см3 – плотность стали.

lш=2∙π∙R=2∙3,14∙10=62,8 см;

QH=62,8∙1,37∙7,85=675,4 г.

6.2. Скорость сварки.

Для определения скорости сварки найдём силу сварочного тока.

I=K∙d,

где K – коэффициент, равный 40...60 А на миллиметр диаметра электрода; d – диаметр электрода.

I=50∙6=300 А.

V=![]() =

=![]() =251,2

см/ч,

=251,2

см/ч,

КН=9 г/(А∙ч) – коэффициент наплавки.

Vобщ=251,2∙6=1507,2 см/ч=15,07 м/ч,

где 6 – число проходов.

6.3. Определим время, затраченное на один проход

t=![]() =

=![]() =0,25

ч=15 мин.

=0,25

ч=15 мин.

6.4. Найдём длину дуги из формулы определения напряжения

UД=a+b∙lД,

lД=![]() =

=![]() =5

мм,

=5

мм,

где UД – рабочее напряжение 32В; а – суммарное падение напряжения на катоде и аноде, равное 10...12 В/мм; b – удельное падение напряжения на единицу длины дуги, равное 2...4 мм.

6.5. Найдём удельный расход электроэнергии

w=![]() =

=![]() =3,6

=3,6

6.6. При расчёте расхода электродов d=6 мм для образования сварного шва за один проход, уменьшаем табличное значение табличное значение длины электрода на 5 см, т.к. полное использование электрода невозможно без потерь времени и энергии.

Найдём массу металлического стержня

Qст=Sст∙lэ∙ρ=0,283∙30∙7,85=66,6 г,

где Sст

– площадь поперечного сечения стержня,

Sст=![]() =

=![]() =28,26

мм2=

=0,283 см2.

=28,26

мм2=

=0,283 см2.

Масса покрытия составляет 30% от массы электрода, отсюда найдём Qп:

Qп=![]() ∙30=28,5

г

∙30=28,5

г

Масса одного электрода составляет

Qэ=Qст+Qп=66,6+28,5=95,1 г

6.7. Находим массу расплавленного электродного металла

Qр=1,6∙ Qн=1,6∙675,4=1080,6 г

6.8. Количество электродов, необходимое на образование одного сварного шва

n=![]() =

=![]() ≈11

шт

≈11

шт

7. Угловой шов без скоса кромок.

Расчёт основных параметров сварки.

Толщина свариваемой заготовки – 20 мм. Катет шва – 20 мм. Диаметр электрода – 6 мм. Число проходов n=6…8.

Площадь поперечного сечения шва:

Sш=![]() =200

мм2=2

см2

=200

мм2=2

см2

Определим число проходов исходя из площади шва. Для каждого слоя эта величина составляет 30 – 40 мм2. Число проходов – 6. (200:35≈6).

7.1. Находим массу наплавленного металла.

QН=lш∙F∙ρ=62,8∙2·7,85=986 г

7.2. Скорость сварки

Для определения скорости найдём силу сварочного тока

I=K∙d=50∙6=300 А

V=![]() =

=![]() =172

см/ч

=172

см/ч

Vобщ=172∙6=1032 см/ч=10,3 м/ч,

где 6 – число проходов.

7.3. Определим время, затраченное на один проход

t=![]() =

=![]() =0,36

ч=21,9 мин.

=0,36

ч=21,9 мин.

7.4. Найдём длину дуги из формулы определения напряжения

UД=a+b∙lД,

lД=![]() =

=![]() =5

мм,

=5

мм,

7.5. Найдём удельный расход электроэнергии

w=![]() =

=![]() =3,6

=3,6

7.6. Масса металлического стержня

Qст=Sст∙lэ∙ρ=0,283∙30∙7,85=66,6 г.

Масса покрытия составляет 30% от массы электрода, отсюда найдём Qп:

Qп=![]() ∙30=28,5

г

∙30=28,5

г

Масса одного электрода составляет

Qэ=Qст+Qп=66,6+28,5=95,1 г

7.7. Масса расплавленного электродного металла

Qр=1,6∙ Qн=1,6∙986=1577,5 г

7.8. Количество электродов, необходимое на образование одного сварного шва

n=![]() =

=![]() ≈17

шт

≈17

шт

8. Мероприятия по снижению деформаций в сварной конструкции.

1. Марки электродов, дающие пластичный металл шва.

2. Меньшее количество наплавленного металла на швах.

3. Швы выполняют обратноступенчатым способом.

4. Конструкции для сборки сварочных узлов.

5. Большая скорость сварки.

6. Предварительный нагрев до температуры 200–300ºС, сопутствующий подогрев. Термообработка сварных швов (отжиг, нормализация).

9. Контроль качества сварных швов.

1. Предварительный, промежуточный и окончательный методы контроля.

2. Предварительный и промежуточный контроль исходных материалов и всех технологических операций.

3. Окончательный наружный осмотр. Механические испытания сварных швов и соединений, микроструктурные и макроструктурные испытания, магнитный и ультразвуковой контроль.

Список литературы.

-

В.В. Петрушанский, О.М. Епархин, Л.С. Макашова – «Расчётно-графическая работа по сварке металлов». Метод. указания. ЯГТУ, 1996 г.

-

А.К. Денисюк, В.А. Иванова, О.М. Епархин – «Методические указания для выполнения контрольных и лабораторных работ по курсам «Технологические процессы в машиностроении» и «Проектирование и производство заготовок» для студентов заочного факультета» - ЯГТУ, 2002 г.

-

Д.Л. Глизманенко – «Сварка и резка металлов». Издательство «Высшая школа». Москва, 1968.