3 Расчетная часть

Расчёт включает следующие разделы:

- расчет производительности,

- энергетический расчет.

При расчёте следует учитывать ряд особенностей шнекового нагнетателя, который обычно работает непрерывно, а отбор отмеренных тестовых масс осуществляется периодически. В таком случае в рабочей и мерной камерах делителя давление изменяется по синусоиде от максимума в момент отсутствия отбора до минимума в момент наполнения мерной камеры.

Рисунок 3.1 – Схема шнекового нагнетателя и эпюра давления

D и d – диаметры шнека и его вала;

L – длина рабочей части нагнетателя;

p0 и pр – начальное и конечное давление;

t – шаг шнека;

δ– толщина шнека.

Давление на

винтовую лопасть шнека перед каждой

лопастью

меньше, а за ней

меньше, а за ней больше среднего значения, которое в

камере прессования изменяется по закону,

близкому к линейному (рисунок 3.1).

больше среднего значения, которое в

камере прессования изменяется по закону,

близкому к линейному (рисунок 3.1).

В тестоделительных

машинах со шнековым нагнетателем теста

одним из основных рабочих органов

является шнек, размеры которого, исходя

из опытных данных, следует принимать в

таких пределах: диаметр 150…250 мм, шаг

120…200 мм, частота вращения 0,5…1,34 с-1

(в зависимости от вида перерабатываемого

теста). Cредняя

плотность теста

кг/м3,

коэффициент подачи теста ψ=0,3, угол

трения ржаного теста φ=25º;f=0,463.

кг/м3,

коэффициент подачи теста ψ=0,3, угол

трения ржаного теста φ=25º;f=0,463.

При расчете шнекового нагнетателя для ржаного теста примем следующие данные:

диаметр шнека D =0,2 м;

диаметры вала шнека d =0,05 м;

шаг шнека t =0,19 м;

по паспорту частота вращения n =960 об/мин; мощность N=3кВт;

число рабочих шагов m =2,5;

толщина лопасти шнека δ=0,005 м;

давление в рабочей камере p=0,8·105 Па.

Для упрощения

расчётов предположим, что нагнетающий

шнек имеет плоскую винтовую поверхность

со средним углом подъёма винтовой линии

.

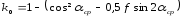

Поскольку осевое перемещение частиц

материала по высоте перашнека будет

неодинаковым, то это следует учесть

коэффициентом отставания

.

Поскольку осевое перемещение частиц

материала по высоте перашнека будет

неодинаковым, то это следует учесть

коэффициентом отставания .

.

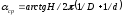

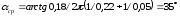

Определим средний угол подъёма винта шнека:

,

,

.

.

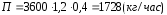

3.1 Расчет производительности

Задача расчёта – определить производительность тестоделителя.

Исходные данные:

Масса заготовки m=0,4 кг

Производительность штучная 80 шт/мин

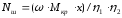

Массовая производительность тестоделительных машин определяется производительностью делительных органов машины:

,

(3.1)

,

(3.1)

где Wn=1 – число одновременно получаемых заготовок, шт;

q3=0,4 – максимальная масса заготовки;

Тр – период рабочего цикла;

![]() ,

(3.2)

,

(3.2)

где zk =2 – число мерных карманов делительного механизма;

n – частота вращения делительной головки, принимаем n= 25 об/мин.

Подставим значение частоты вращения делительной головки в формулу (3.2) и определим период рабочего цикла:

![]()

Из формулы (3.1) определим производительность тестоделителя:

.

.

Штучная производительность находится по формуле (3.3):

Пшт=П/q3 (3.3)

Пшт=1728/0,4=4320 (шт/час).

Пшт=72 (шт/мин).

3.2 Энергетический расчет

Для проведения энергетического расчета тестоделительной машины необходимо определить приводную мощность и выбрать электродвигатель.

Расчет приводной мощности.

Приводная мощность с учетом КПД подшипников и привода рассчитывается по формуле:

,

(3.4)

,

(3.4)

где Nдг –мощность на валу делительной головки, кВт;

Nш – мощность на валу шнека, кВт;

ηобщ – коэффициент полезного действия привода.

,

(3.5)

,

(3.5)

где w – угловая скорость шнека, рад/сек;

Мкр – крутящий момент на валу шнека, Н·м;

x – количество шнеков, шт(х=2);

η1 и η2 – кпд подшипников и привода.

Крутящий момент на валу шнека:

Мкр=0,131·m·(1-k0)·pmax·(D3-d3)tgαср, (3.6)

где m – число рабочих шагов, шт;

k0 – коэффициент отстаивания;

pmax – максимальное давление, Па;

D и d – диаметры шнека и его вала, м;

αср – средний угол подъема винтовой линии нагнетающего шнека,º.

Мкр= 0,131·2,5·0,437·0,8·105·(0,23-0,053) tg35º=63,12Н·м,

Угловая скорость шнека, рад/сек:

w=π·nш/30. (3.7)

Частота оборотов шнека, об/мин:

nш=nдв/up.п.1·up.п.2·uз.п.1·uз, (3.8)

где nдв – частота оборотов электродвигателя, об/мин, по паспорту 960 об/мин;

up.п.1 – передаточное отношение нижней ременной передачи;

up.п.2 – передаточное отношение верхней ременной передачи;

uз.п.1 – передаточное отношение нижней зубчатой передачи;

uз.п.2 – передаточное отношение верхней зубчатой передачи.

Передаточное отношение нижней ременной передачи рассчитываем по формуле:

up.п.1=d2 р.п./d1 р.п., (3.9)

где d1р.п. - диаметр ведущего шкива нижней клиноременной передачи;

d2 р.п. – диаметр ведомого шкива нижней клиноременной передачи.

Из формулы (3.9) получим:

up.п.1=330/130=2,54.

Передаточное отношение верхней ременной передачи рассчитываем по формуле:

up.п.2= d3 р.п./d 2 р.п., (3.10)

где d3 р.п. – диаметр ведущего вала нижней клиноременной передачи;

d 2 р.п. – диаметр ведомого шкива нижней клиноременной передачи.

Из формулы (3.10) получим:

up.п.1=130/330=0,39.

Передаточное отношение нижней зубчатой передачи рассчитаем по формуле (3.11):

uз.п. 1= d2 з.п./d 1 з.п., (3.11)

где d2 з.п. – диаметр колеса нижней зубчатой передачи, м;

d 1 з.п. – диаметр нижней шестерни зубчатой передачи, м.

Из формулы (3.11) получим:

uз.п.1=170/55,7=3,05.

Передаточное отношение верхней зубчатой передачи найдем из формулы (3.12):

uз.п.2=d3 з.п./d2 з.п., (3.12)

где d3 з.п. – диаметр ведущего вала верхней зубчатой передачи, м;

d2 з.п. – диаметр ведомого вала верхней зубчатой передачи, м.

Из формулы (3.12) имеем:

u2=155/170=0,9.

Тогда подставив в формулу (3.8) получим:

nш =960/(2,54·0,39·3,05·0,9)=353 об/мин.

Найдем угловую скорость шнека из формулы (3.7):

w=3,14·353/30=36,94 рад/с.

Мощность на валу шнека получим из формулы (3.5):

Nш=(36,94·63,12·2)/(0,94·0,96)=2,92 кВт.

Мощность на валу делительной головки рассчитывается по формуле (3.13):

(3.13)

(3.13)

где М кр дг – крутящий момент на валу делительной головки, Н·м;

wдг – угловая скорость вала делительной головки, рад/сек.

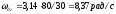

По формуле (3.14) рассчитаем угловую скорость вала делительной головки:

(3.14)

(3.14)

где пдг – частота оборотов делительной головки, об/мин (пдг=80 об/мин).

.

.

Крутящий момент на валу делительной головки находится по формуле (3.15):

Mкр дг=2·π·R·δТ(L+2/3·π·R2), (3.15)

где R – радиус цилиндра головки, м;

L – ширина головки, м;

δТ – напряжение сдвига теста, Н/м2(δТ =3000Н/м2).

Коэффициент полезного действия привода рассчитывается по формуле (3.16):

ηобщ =ηр.п.·η з.п.1·ηз.п.2·ηч.р, (3.16)

где ηр.п. – кпд ременной передачи;

η з.п.1 – кпд первой зубчатой передачи;

ηз.п.2 – кпд второй зубчатой передачи;

ηч.р – кпд червячного редуктора.

ηобщ= 0,95·0,992·0,8=0,75

Мкр дг=2·3,14·0,14·3000(0,29+2/3·3,14·0,142)=108,22 Н·м.

N дг=8,37·108,22=0,81 кВт.

Nдв =2,92+0,81/0,75=4 кВт.

По полученной мощности подбираем двигатель: переменного тока трехфазный асинхронный электродвигатель АМУ132S6, промышленного назначения, закрытый, с асинхронной частотой вращения 980 об/мин, с параметрами Nдв=3кВТ.

Список используемой литературы:

Хромеенков В. М. Оборудование хлебопекарного производства \ Хромеенков В. М.– М.: ИРПО; Изд. центр «Академия», 2000.- 320 с.

Лисовенко А. Т. Технологическое оборудование хлебозаводов и пути его совершенствования \ Лисовенко А. Т.. – М.: Легкая и пищевая промышленность, 1982. – 208 с.