5. Технико-экономические расчеты по выбору эффективного варианта комплексной механизации и автматизации переработки грузов

При проектировании транспортно-складских комплексов (ТСК), грузовых пунктов возникает проблема выбора и обоснования того или иного варианта схемы переработки грузов с учетом технологии и возможных средств механизации. При этом следует учитывать, что один и тот же груз можно перерабатывать различными машинами, механизмами, устройствами или их комплексами. К тому же среди машин одного типа имеется значительное число разновидностей и модификаций.

Определение эффективного варианта можно условно разделить на три этапа:

1. В начале решается задача отбора из всех возможных вариантов наиболее приемлемых. Отбор производиться с максимальным использованием схем КМАПРР, с учетом практического опыта, рекомендаций, имеющихся в соответствующей литературе;

2. На 2-м этапе производятся расчеты по каждому отобранному или заданному варианту КМАПРР;

3. После завершения расчетов путем сопоставления показателей выбирается оптимальный вариант переработки мелких отправок либо стреловым краном, либо автопогрузчиком. При этом приоритет отдается следующим показателям: приведенные строительно-эксплуатационные расходы, удельные, капитальные вложения, стоимость одной стоимость одной тонны груза, срок окупаемости капитальных вложений.

В данном курсовом проекте рассмотрим варианты переработки тарно-штучных грузов с помощью автопогрузчика и электропогрузчика. Данный груз перевозится в универсальных крутых вагонов пакетами.

5.1 Капитальные вложения

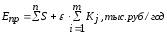

Для определения приведенных расходов в каждом варианте КМАПРР необходимо знать капитальные вложения и эксплуатационные расходы. Приведенные строительно–эксплуатационные расходы определяются по формуле:

(5.1)

(5.1)

где

-

годовые эксплуатационные расходы, тыс.

руб/год;

-

годовые эксплуатационные расходы, тыс.

руб/год;

-

нормативный коэффициент эффективности

капитальных

-

нормативный коэффициент эффективности

капитальных

вложений. Принимаем равным 0,12

-

полные капитальные вложения по варианту

КМАПРР, тыс.руб

-

полные капитальные вложения по варианту

КМАПРР, тыс.руб

Полные капиталовложения определяются по формуле:

тыс.

руб. (5.2)

тыс.

руб. (5.2)

где Кмех- капиталовложения в механизацию;

Кстр– капиталовложения в строительные сооружения и устройства.

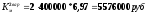

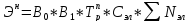

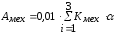

Капиталовложения в механизацию определяется по формуле

(тыс/руб) (5.3)

(тыс/руб) (5.3)

где

-

затраты на приобретение машин и

оборудование;

-

затраты на приобретение машин и

оборудование;

-

затраты на приобретение устройств

полуавтоматического и

-

затраты на приобретение устройств

полуавтоматического и

автоматического управления машинами, если они не

включены в стоимость машин.

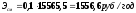

При расчетах учитываем коэффициент индексации 6,97.

-

для АП;

-

для АП;

-

для ЭП.

-

для ЭП.

Капиталовложения в строительные сооружения и устройства находятся по формуле:

Кстр= Кскл + Кжд+ Ксп+ Кпп+Кэ+ Кпов.п.+ Кавт+ Клэп+ Кпр(5.4)

где Кскл– капиталовложения в сооружение склада, р;

Кж.д.- капиталовложения в сооружение железнодорожных путей, р;

Кс.п.– капиталовложения в сооружение стрелочных переводов, р;

Кпп- капиталовложения в сооружение подкрановых путей, р;

Кэ– капиталовложения в сооружение эстакады, р;

Кпов.п. – капиталовложения в сооружение повышенного пути, р;

Кавт– капиталовложения в сооружение автопроездов, р;

Клэп– капиталовложения в сооружение линий электропередач, р;

Кпр– прочие капиталовложения, не учтенные ранее, р.

Капиталовложения в сооружение склада:

Кскл=Сскл*Fскл (5.5)

где Сскл – стоимость строительства 1 м2площади склада, р.;

Fскл– площадь склада, м2(см.раздел 4).

Кскл = 909,6*162*6,97= 1027065,7руб – для АП и ЭП.

Капиталовложения в сооружение железнодорожных путей:

Кж.д.=Сж.д.*nж.д.*Lж.д (5.6)

где Сж.д– стоимость строительства 1 м железнодорожного пути, р;

nж.д – число железнодорожных путей (зависит от числа грузовых

фрон),шт.;

Lж.д– длина железнодорожного пути, м(Lж.д=Lфр).

Кж.д = 410*1*45*6,97=128596,5 руб. – для АП и ЭП;

Капиталовложения в сооружение стрелочных переводов

Кс.п.=Сс.п.*nс.п. (5.7)

где Сс.п– стоимость строительства стрелочного перевода, р;

nс.п– количество стрелочных переводов, шт.

Кс.п=130000*1*6,97=906100 руб – для АП иЭП.

Капиталовложения в сооружение автопроездов

Кавт=Савт*Вавт*Lавт*nавт (5.8)

где Вавт– ширина автопроездов ,м;

Lавт– длина автопроездов, м;

Савт– стоимость 1 м2автопроезда,р .

Кавт=90*4,6*2*45*6,97=259702,2 руб – для АП и ЭП.

Капиталовложения в сооружение линий электропередач

Клэп=Слэп*Lлэп (5.9)

где Слэп– стоимость строительства 1 м линий электропередач,р;

Lлэп– длина линий электропередач,м (Lлэп=Lскл).

Клэп=80*60*6,97=33456 руб – для АП и ЭП.

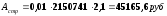

Полные капиталовложения равны:

- для АП:

- для АП:

-для

ЭП.

-для

ЭП.

Таблица 5.1

Капитальные затраты на строительство ТСК с использованием АП

|

Наименование |

Единица измерения |

Количество единиц |

Ед. стоим., руб |

Суммарная стоимость руб |

|

1.Средства механизации |

|

|

|

|

|

шт |

2 |

460000 |

6412400 |

|

2. Сооружения и устройства |

|

|

|

|

|

2.1 Открытый склад |

м2 |

909,6 |

694,8 |

1027065,7 |

|

2.2 Железнодорожные пути |

пог.м |

60

|

410

|

128596,5

|

|

2.3 Автопроезды |

м2 |

45

|

200 |

259702,2

|

|

2.5 Прокладка линий энергоснабжения |

пог.м |

60

|

80 |

33456

|

|

Итого |

|

|

|

7861220,4 |

Таблица 5.2

Капитальные затраты на строительство ТСК с использованием ЭП

|

Наименование |

Единица измерения |

Количество единиц |

Ед. стоим., руб |

Суммарная стоимость руб |

|

1.Средства механизации |

|

|

|

|

|

1.1 Электропогрузчик |

шт |

2 |

400000 |

5576000 |

|

2. Сооружения и устройства |

|

|

|

|

|

2.1 Открытый склад |

м2 |

909,6 |

694,8 |

1027065,7 |

|

2.2 Железнодорожные пути |

пог.м |

60

|

410

|

128596,5

|

|

2.3 Автопроезды |

м2 |

45

|

200 |

259702,2

|

|

2.4 Прокладка линий энергоснабжения |

пог.м |

60

|

80 |

33456

|

|

Итого |

|

|

|

7802323,9 |

5.2 Эксплуатационные расходы

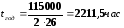

Годовые эксплуатационные расходы находятся по формуле

Sэ=З+Э(Т)+О+А+Р (5.10)

где З – затраты на основную и дополнительную заработную платы, руб;

Э(Т) – затраты на электроэнергию, руб;

О – затраты на обтирочные и смазочные материалы, руб;

А – отчисления на амортизацию, руб;

Р – затраты на средний и текущий ремонты, техническое

обслуживание, руб.

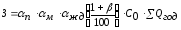

Расходы на заработную плату определяются в зависимости от принятой системы оплаты труда. На погрузчно- разгрузочных работах сдельная оплата труда находится по формуле

(5.11)

(5.11)

где

-

коэффициент, учитывающий подмены в

нерабочие дни,

-

коэффициент, учитывающий подмены в

нерабочие дни,

принимаем равный 1,2;

-

коэффициент, учитывающий районные

дополнительные надбавки

-

коэффициент, учитывающий районные

дополнительные надбавки

к зарплате. Принимаем 1,15;

-

коэффициент, учитывающий дополнительную

надбавку к

-

коэффициент, учитывающий дополнительную

надбавку к

зарплате работников ж.д транспорта. Принимаем 1,12;

-

общий процент начислений на заработную

плату. Принимаем

-

общий процент начислений на заработную

плату. Принимаем

равный 50%;

-

суммарный объем переработки на складе.

-

суммарный объем переработки на складе.

Суммарная сдельная расценка может быть определена по формуле

Со=М(Нвр.мех*Өчас.мех+Нвр.стр*Өчас.стр) (5.12)

где Нвр.мех, Нвр.стр– норма времени на одну операцию соответственно

для механизатора и всех стропольщиков

(грузчиков), входящих в бригад;

Өчас.мех, Өчас.стр– часовая тарифная ставка соответственно

механизатора и стропольщиков (грузчиков),

р/час. (механизаторов 170 р/ч., рабочих 110 р/ч).

-

для автопогрузчика;

-

для автопогрузчика;

-

для электропогрузчика.

-

для электропогрузчика.

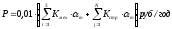

Расходы на заработную плату составят:

- для АП;

- для АП;

-

для ЭП.

-

для ЭП.

Расходы на электроэнергию определяют по числу часов работы машины или установки с учетом норм расхода и стоимости 1 кВт электроэнергии или 1 кг топлива.

Для электропогрузчика:

,

(5.13)

,

(5.13)

где

- коэффициент, учитывающий потери в

электрораспределительной

- коэффициент, учитывающий потери в

электрораспределительной

сети кранов (1,03);

- коэффициент, учитывающий использование

электродвигателей мощности и времени

при средней их нагрузке (0,85).

- коэффициент, учитывающий использование

электродвигателей мощности и времени

при средней их нагрузке (0,85).

,

(5.14)

,

(5.14)

;

;

– для ЭП.

– для ЭП.

Расходы на топливо определяются по формуле:

,

(5.15)

,

(5.15)

где

- норма расхода топлива на 1 ч работы

машины, кг;

- норма расхода топлива на 1 ч работы

машины, кг;

– стоимость единицы топлива, р/кг( 27,5

р/кг).

– стоимость единицы топлива, р/кг( 27,5

р/кг).

руб.

– для АП

руб.

– для АП

Расходы на смазочные и обтирочные материалы. Практика технико- экономических расчетов показала, что с достаточной степенью точности величину можно принять равной 10-20% стоимости затрат на силовую энергию.

– для АП;

– для АП;

р

– для ЭП.

р

– для ЭП.

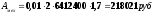

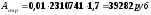

Расходы на амортизацию определяются отдельно по элементам затрат капиталовложений, а затем суммируют

(5.16)

(5.16)

Амортизационные отчисления на механизмы и машины определяются по формуле

(5.17)

(5.17)

Амортизационные отчисления на строительные сооружения и устройства определяются по формуле

(5.18)

(5.18)

где ∑Кмех, ∑Кстр- соответственно восстановительная стоимость

механизмов и капитальные вложения в строительные

сооружения и устройства, руб;

-

норма отчислений на восстановление в

%.

-

норма отчислений на восстановление в

%.

Фактическая норма отчислений

определяется по формуле

определяется по формуле

(5.19)

(5.19)

где

- фактическое время работы одной машины

в течение года, час

- фактическое время работы одной машины

в течение года, час

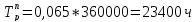

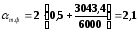

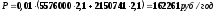

(5.20)

(5.20)

-

для АП;

-

для АП;

-

для ЭП;

-

для ЭП;

%

- для АП;

%

- для АП;

%

- для ЭП;

%

- для ЭП;

-

для АП;

-

для АП;

-

для ЭП;

-

для ЭП;

– для АП;

– для АП;

-

для ЭП.

-

для ЭП.

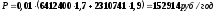

Расходы на амортизацию определяются следующим образом:

А= 218021+39282= 257303 руб – для АП;

А=234192+45165,6=279357 руб – для ЭП.

Отчисления на текущий ремонт и техническое обслуживание определяется отдельно по элементам капитальных затрат, а затем суммируются

(5.21)

(5.21)

где

-

норма отчислений на техническое

обслуживание и текущий

-

норма отчислений на техническое

обслуживание и текущий

ремонт (для машин 4-8%, а для зданий и сооружений равен 2-4%).

Для машин также необходимо учитывать

интенсивность использования и при

определяем фактическую норму отчислений

определяем фактическую норму отчислений .

.

%

- для АП;

%

- для АП;

%

- для ЭП;

%

- для ЭП;

-

для АП;

-

для АП;

-

для ЭП.

-

для ЭП.

Расходы на быстроизнашивающуюся оснастку. Расходы, относящиеся к оснастки, сменному оборудованию и т.д. В курсовой работе принимаем равным 10 % от капитальных вложений в машины.

-

для АП

-

для АП

-

для ЭП.

-

для ЭП.

Расходы на электроэнергию и топливо складываются из затрат на силовую энергию и топливо, затрат на освещение мест производства погрузочно – разгрузочных работ.

Расходы на силовую электроэнергию, поступающую к машинам по проводам или кабелю, определяется по формуле [4]:

(5.22)

(5.22)

где

-

стоимость 1 кВт-ч силовой электроэнергии.

Принимаем равной

-

стоимость 1 кВт-ч силовой электроэнергии.

Принимаем равной

0,07 руб/кВт-час;

-

коэффициент, учитывающий потери

электроэнергии в распредели

-

коэффициент, учитывающий потери

электроэнергии в распредели

тельной сети. Принимаем равным 1,05;

-

фактическое число часов работы всех

машин в течение года.

-

фактическое число часов работы всех

машин в течение года.

∑Ni - номинальные мощности отдельных двигателей машины, кВт. Для автопогрузчика принимаем равным 70 квт, а для электропогрузчика принимаем равным 115 квт.

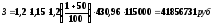

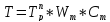

Полный двигатель КПД находится по формуле

(5.23)

(5.23)

где

-

коэффициент использования двигателя

по времени, принимаем

-

коэффициент использования двигателя

по времени, принимаем

равным 0,8.

для

АП;

для

АП;

- для ЭП.

- для ЭП.

. (5.24)

. (5.24)

-для

АП;

-для

АП;

-

для ЭП;

-

для ЭП;

-

для АП;

-

для АП;

-

для ЭП.

-

для ЭП.

Расходы на смазочные и обтирочные материалы. Практика технико- экономических расчетов показала, что с достаточной степенью точности величину М можно принять равной 10-20% стоимости затрат на силовую энергию.

(5.25)

(5.25)

-

для АП;

-

для АП;

-

для ЭП.

-

для ЭП.

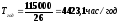

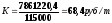

Удельные капиталовложения определяются по формуле [4]:

(5.26)

(5.26)

где Г - годовой оборот склада, т. равен 230 тт

-

для АП;

-

для АП;

-

для ЭП.

-

для ЭП.

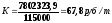

Себестоимость переработки груза найдем по формуле

(5.27)

(5.27)

-

для АП;

-

для АП;

-

для ЭП.

-

для ЭП.

Срок окупаемости капитальных вложений. Число лет, в течение которых она окупится за счет экономии на эксплуатационных расходах.

Так как

то

в этом случае выгоден козловой кран.

то

в этом случае выгоден козловой кран.

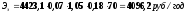

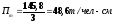

Производительность труда найдем по формуле

, (5.28)

, (5.28)

где

-

число человек в бригаде .

-

число человек в бригаде .

-для

АП;

-для

АП;

-для

ЭП.

-для

ЭП.

Затраты рабочей силы находятся по формуле

. (5.29)

. (5.29)

-

для АП

-

для АП

-

для ЭП

-

для ЭП

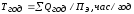

Простой вагонов под грузовыми операциями определяется по формуле

(5.30)

(5.30)

где

-

масса груза в одной подаче;

-

масса груза в одной подаче;

М- число механизмов, участвующих в погрузке или выгрузке.

Простой под погрузкой:

- для АП;

- для АП;

-

для ЭП.

-

для ЭП.

Таблица 5.3

Эксплуатационные затраты по вариантам комплексной механизации и автоматизации ПРР

|

Показатели |

Единица измерения |

Вариант |

Преим. опт. вариант | |

|

АП |

ЭП | |||

|

Эксплуатационные расходы |

Тыс руб /год |

4258,9 |

4293,6 |

1 |

|

Производительность труда |

Т./чел-см |

48,6 |

33,8 |

1 |

|

Трудовые затраты |

Чел. ч/т |

0,12 |

0,17 |

1 |

|

Время на выполнение грузовых операций |

Час |

1,3 |

1,9 |

1 |

|

Энергоемкость |

кВт/т |

9,13 |

15,0 |

1 |

|

Металлоемкость |

м/т |

0,009 |

0,009 |

1 и 2 |

Таблица 5.4

Технико-экономические показатели по вариантам комплексной механизации и автоматизации ППР

|

Показатели |

Единица измерения |

Вариант |

Преим. опт. вариант | |

|

АП |

ЭП | |||

|

Грузооборот |

Тыс.т/год |

115 |

1 и 2 | |

|

Приведенные строительно-эксплуатационные расходы |

Тыс руб/год |

7861,2 |

7802,3 |

2 |

|

Эксплуатационные расходы |

Тыс руб /год |

4258,9 |

4293,6 |

1 |

|

Себестоимость переработки груза |

руб т |

370 |

373 |

1 |

|

Капиталовложения полные |

Тыс руб |

7860 |

7800 |

2 |

|

Удельные капиталовложения |

руб т |

68,4 |

67,8 |

2 |

|

Производительность труда |

Т./чел-см |

48,6 |

33,8 |

1 |

|

Трудовые затраты |

Чел. ч/т |

0,12 |

0,17 |

1 |

|

Время на выполнение грузовых операций |

Час |

1,3 |

1,9 |

1 |

|

Энергоемкость |

кВт/т |

9,13 |

15,0 |

1 |

Проведя сравнительный анализ по двум вариантам, я выбираю наиболее оптимальный вариант – переработку тарно-штучных грузов автопогрузчиком, так как он является вариантом с наименьшим количеством затрат. Перевозка данного груза осуществляется в универсальных крытых вагонах пакетами. Так автопогрузчик является механизмом с двигателем внутреннего сгорания, необходимо предусмотреть все меры предосторожности при его вводе в эксплуатацию в закрытом помещении. В приложении Б приведен поперечный разрез крытого склада с внутренним вводом железнодорожного пути для тарно-штучных грузов.

6. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ПРМ

За срок службы каждая машина подвергается различным видам ремонта и технического обслуживания.

Потеря машиной работоспособности в процессе её эксплуатации – неотвратимый процесс, протекающий в зависимости от конструкции машины и условий её использования с большей или меньшей интенсивностью.

В работе ТСК задействован широкий круг технических средств: подвижной состав разных видов транспорта, подъемно-транспортные машины, а также технологическое оборудование. Форма их технической эксплуатации выбирается в зависимости от места ТСК в производственно-транспортной системе, мощности его технического парка и экономической целесообразности. Понятие «техническая эксплуатация» охватывает комплекс мероприятий по техническому обслуживанию, техническому надзору и ремонту, направленных на обеспечение работоспособности машины в течение всего срока службы.

Оптимальным вариантом переработки пиломатериалов является вариант переработки стреловым краном на железнодорожном ходу. Рассмотрим систему обслуживания стрелового крана на железнодорожном ходу.

Существуют две системы технических обслуживаний ремонтов (ТО и Р):

«по потребности»;

планово-предупредительная.

Система «по потребности» предусматривает направление машины в ремонт после появления отказа. Планово-предупредительная система ТО и Р машин основана на обязательном планировании, подготовке и проведении соответствующих видов ТО и Р каждой машины, находящейся в эксплуатации, с заданной последовательностью и периодичностью.

На железнодорожном транспорте общего и необщего пользования на промышленных предприятиях функционирует развитая индустрия ТО и Р подвижного состава и ПТМ. Ремонтная база железнодорожного транспорта общего пользования включает в себя локомотиво- вагоноремонтные, ремонтно-механические заводы, локомотивные и вагонные депо, передвижные мастерские: Эксплуатация и ремонт погрузочно-разгрузочных машин (ПРМ) ведутся в соответствии с Инструкцией по эксплуатации погрузочно-разгрузочных машин, утвержденной в 2001 г. При техническом обслуживании и ремонте ПРМ железнодорожного транспорта общего пользования используются ремонтно-эксплуатационная база дистанционного, дорожного и сетевого уровней и контингент работников, занятых техническим обслуживанием и ремонтом.

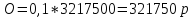

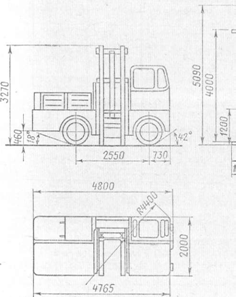

Рисунок 6.1 – Схема автопогрузчика 4063К

Ремонтно-эксплуатационная база дистанционного уровня включает в себя мастерские, дистанции и гаражное хозяйство. Она предназначена для выполнения технических обслуживаний и текущих ремонтов ПРМ. В дорожных механических мастерских (МДМ) предусматривается производство капитальных ремонтов ПРМ, агрегатов, изготовление запасных частей, оборудования, других изделий и выполнение иных работ.

Ремонтное хозяйство железнодорожного транспорта необщего пользования, осуществляющее выполнение мероприятий системы ППР, включает в себя локомотиво - вагонные депо, которые осуществляют кроме ремонта локомотивов и вагонов, как правило, также ремонт кранов, путевых машин и механизмов.

Текущий ремонт машин осуществляется преимущественно индивидуальным и агрегатным методами. Индивидуальный метод, когда с машины снимают повреждённый агрегат, ремонтируют его и после восстановления устанавливают на то же место. При агрегатном методе ремонта неисправные или требующие капитального ремонта агрегаты и узлы заменяют новыми или отремонтированными.

Техническое оснащение ремонтных предприятий должно обеспечивать широкое внедрение агрегатного метода ремонта технических средств как более перспективного.

Техническое обслуживание должно обеспечить поддержание работоспособности в процессе эксплуатации путем проведения комплекса работ по предупреждению повышенного изнашивания деталей, отказов и повреждений машин. Следует иметь в виду, что условия эксплуатации технических средств, а следовательно, и структур мероприятий системы ППР на железнодорожном транспорте общего и необщего пользования существенно различаются.

В целях повышения эксплуатационной надежности и уменьшения затрат на ТО и Р технических средств на магистральном транспорте определены и решаются задачи по переходу от среднепаркового критерия периодичности ремонтов к индивидуальному на основе системы планомерного, централизованного учета работы, ТО и Р по каждой единице подвижного состава. Их решение потребует создания автоматизированных комплексов, средств механизации и автоматизации технологических процессов контроля технического состояния вагонов на пунктах технического обслуживания (ПТО) в процессе движения, а также восстановления работоспособности при подготовке вагонов к перевозкам.

Различие структуры системы ППР на железнодорожном транспорте общего и необщего пользования может быть показано на примере грузовых вагонов. Система ТО и Р вагонов железных дорог общего пользования предусматривает:

техническое обслуживание (ТО) вагонов, находящихся в сформированных составах или в транзитных поездах, а также порожних вагонов при подготовке к перевозкам без отцепок их от состава или группы вагонов;

текущий ремонт (TP-l) порожних вагонов при подготовке к перевозкам с отцепкой от состава или группы вагонов и подачей на специализированные пути;

текущий ремонт (ТР-2) вагонов с отцепкой от транзитных и прибывших в разборку поездов или от сформированных составов;

деповской ремонт (ДР) вагонов для восстановления их работоспособности с заменой или ремонтом отдельных узлов и деталей;

капитальный ремонт (КР) вагонов для восстановления их ресурса, наиболее близкого к полному.

В процессе эксплуатации подъемно-транспортных машин (ПТМ) проводят:

ежесменное техническое обслуживание (ЕО), выполняемое в процессе, в течение и после рабочей смены;

плановое техническое обслуживание (ТО), выполняемое в плановом порядке через определенные, установленные заводом-изготовителем величины наработки;

сезонное техническое обслуживание (СО), выполняемое два раза в год при подготовке машины к использованию в период предстоящего (летнего или зимнего) сезона.

Плановые ТО для конкретных машин могут различаться между собой периодичностью выполнения и составом работ. В этих случаях каждому виду такого обслуживания в зависимости от последовательности его проведения присваивается порядковый номер, начиная с первого, например, ТО-l, ТО-2и т.д.

Ремонт машин должен восстанавливать их исправность и работоспособность путем проведения комплекса работ, обеспечивающего устранение повреждений и отказов. для ПТМ плановопредупредительной системой предусматриваются текущие (г) и капитальные (К) ремонты. Практически система планово-предупредительного ТО и Р машин реализуется путем:

разработки планов технического обслуживания и ремонта;

разработки и осуществления организационно-технических мероприятий, обеспечивающих своевременное и качественное выполнение работ по ТО и Р в установленные планом сроки при минимальных материальных и трудовых затратах.

Планирование технического обслуживания и ремонта технических средств.

Межремонтным (межобслуживаемым) периодом называется период работы машины между двумя очередными плановыми ремонтами (техническими обслуживаниями). Выражается он в тех же единицах, что и ремонтный цикл.

Для подвижного состава промышленного железнодорожного транспорта периодичность, продолжительность и трудоемкость установлены «Нормами технического проектирования ремонтного хозяйства и экипировочных устройств железных дорог колеи 1520 мм промышленных предприятий».

Расчётная потребность машин в профилактических мероприятиях на планируемый период, установление объёма капитальных ремонтов, обоснование необходимой ремонтной базы, связанные с содержанием машин в технически исправном состоянии, определяется на основании нормативов.

Таким образом, основное назначение технического обслуживания - это уменьшение интенсивности износа деталей, предупреждение неисправностей, продление срока службы машин, обеспечение их постоянной готовности к работе, повышении е надёжности и безопасности эксплуатации.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Журавлев Н.П., Маликов О.Б. Транспортно-грузовые системы: Учебник для вузов ж.-д. транспорта. – М.: Маршрут, 2006.-368с.

Гундорова Е.П. Технические средства железных дорог: Учебник для техникумов и колледжей ж.-д.транспорта. – М.: Маршрут, 2003. – 496с.

Гриневич Г.П. Комплексная механизация и автоматизация погрузочно-разгрузочных работ на железнодорожном транспорте: Учебник для вузов ж.-д. трансп. 4-е издан., переработ. и доп. – М.: Транспорт, 1981. – 343с.

Падня В.А. Погрузочно-разгрузочные машины: Справочник. – 4-е изд., перераб. и доп. – М.:Транспорт, 1981. – 448с., ил., табл.

Единые нормы выработки и времени на вагонные, автотранспортные и складские погрузочно разгрузочные работы. – М.:Транспорт, 1977.

Киреев В.С. Механизация и автоматизация погрузочно-разгрузочных работ: Учебник для техникумов. – М.: Транспорт, 1992. – 352с.

Смехов А. А. Управление грузовой и коммерческой работой на железнодорожном транспорте: Учебник для вузов ж.-д. транспорта. – М.: Транспорт,1990. – 351 с.

Методические и справочные материалы по «организации и механизации грузовой работы»:методическое пособие для дипломного и курсового проектирования. Часть 1.: Екатеринбург – 1996.