- •Щелочность

- •Химический состав воды

- •Основные (преобладающие) компоненты

- •Загрязнение природных вод: сущность процесса и его источники

- •Известкование

- •Известково-содовый метод

- •Едконатровый метод

- •Термический метод

- •Внутрикотловая обработка воды

- •Известкование.

- •Осветлители

- •Установки для сорбционной обработки воды

- •Механизм работы

- •Общие сведения об ионитах и закономерностях ионообменных процессов

- •Анимация - Изотерма адсорбции выпуклая Анимация - Изотерма адсорбции выпуклая

- •Преимущества технологии

- •Недостатки технологии:

- •Катионирование

- •Оборудование ионитной части водоподготовительных установок

- •3D модель

- •3D модель

- •Испаритель

- •Конструкции испарителей

- •Унос капельный

- •Ионный обмен и иониты сегодня.

- •Электромембранные процессы

- •3.4.2 Гетерогенные ионообменные мембраны

- •1.3.1 Диализ

- •Обратный осмос

- •Составные части

- •Обратный осмос

- •Процесс работы фильтра для воды с установкой системы обратного осмоса.

- •Требования к качеству обрабатываемой воды

- •Деаэрация воды в котельных

- •Способы деаэрации питательной воды в котельных

- •Использование реагентов

- •Химическая деаэрация

- •Деаэраторы атмосферного типа с подводом пара

- •Вакуумная деаэрация

- •Термическая деаэрация

- •О декарбонизации воды.

- •О процессе.

- •Противоточные декарбонизаторы.

- •Прямоточные декарбонизаторы.

- •Электрохимическая коррозия

- •Химическая коррозия

- •Свойства оксидной пленки на металле

- •Основная стадия образования оксида

- •Виды коррозии металла

- •Консервация и защита теплоэнергетического оборудования от внутренней коррозии без деаэрации воды

- •Химическая очистка теплоэнергетического оборудования

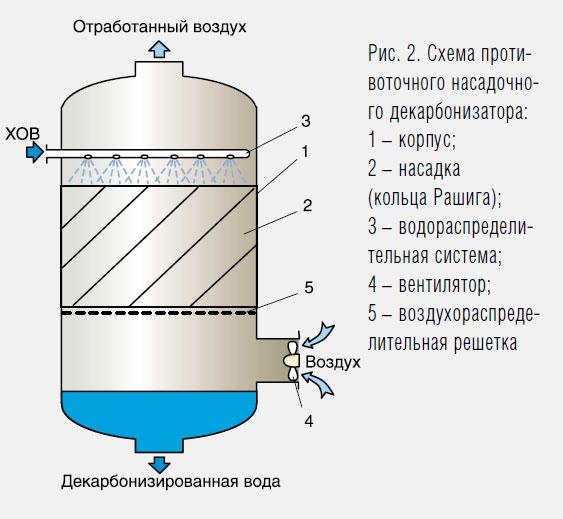

Противоточные декарбонизаторы.

По направлению движения фаз декарбонизаторы могут быть противоточнымиипрямоточными.

Фактически любые из известных противоточных контактных устройств могут использоваться для проведения процесса декарбонизации. Однако на практике в теплоэнергетике все разнообразиепротивоточных декарбонизаторовсводится к насадочным (в энергетике получили название насыпных) аппаратам (рис. 2). В качестве насадки в них используются керамические кольца Рашига трех типоразмеров. Эти кольца в нижних 8–12 слоях укладываются регулярно, а на всю остальную высоту засыпаются «в навал». Снизу вентилятором подается воздух.

Такие аппараты, безусловно, морально устарели (применяются более 60 лет), громоздки, дороги, трудоемки в обслуживании и ремонте.

Существенным недостатком насыпных декарбонизаторовявляется и то, что они разрабатывались на некоторые средние условия. В методике их расчета определяются только диаметр аппарата и высота слоя насадки, а такие существенные параметры, как плотность орошения и удельный расход воздуха, принимаются постоянными. Это значит, что при малых концентрациях СО2 у аппарата получится многократный запас, обуславливающий избыточные капитальные и энергетические затраты, а при больших – эффективность аппарата окажется недостаточной. Последнее обстоятельство служит серьезным аргументом в пользу индивидуального подхода к разработкедекарбонизаторов.

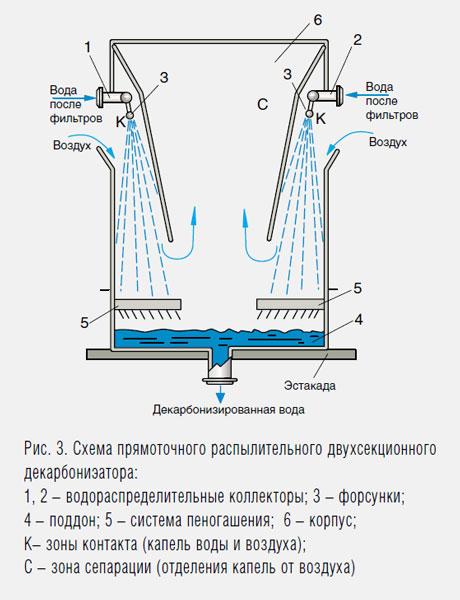

Прямоточные декарбонизаторы.

В настоящее время использование прямотока в декарбонизацииограничено только эжекционными аппаратами. Есть два принципиально различных подхода к их конструированию. Первый – базируется на использовании хорошо известных водоструйных эжекторов. Однако коэффициент эжекции (отношение объема воздуха к объему воды) традиционного устройства не превышает 4, вследствие чего их применение в качестве декарбонизаторов ограничивается начальной концентрацией СО2 порядка 20 мг/кг, обычно же она в 3–15 раз выше. Предпринимались попытки реализовать многоступенчатый эжектор: струя воды по мере движения от ступени к ступени эжектирует новые порции воздуха. И хотя к последней ступени коэффициент эжекции удалось поднять до 20–30, трудно признать это решение удачным.

Второй подход базируется на теории прямоточных распылительных тепломассообменных аппаратов, имеющих разнобразное конструктивное оформление. Коэффициент эжекции при их использовании может достигать и превышать 1000, а производительность – находиться в диапазоне от единиц до сотен м3/ч, без ужесточения режимных параметров. На рис. 3 в качестве примера показан двухсторонний двухсекционный аппарат. Модульный подход, а также возможность любой степени секционирования позволяют обеспечить неограниченно широкий диапазон регулирования производительности декарбонизационной установки.

В заключение необходимо еще раз подчеркнуть, что расчет основных параметров процесса и декарбонизационной установкив целом следует осуществлять индивидуально, с учетом конкретных условий, в силу фактической неповторяемости исходных данных.

Удаление газов из воды. Газы удаляют из воды химическими и физическими способами. В первом случае применяют гашеную известь и железо, которые образуют с СО2и О2нерастворимые соединения: Са(ОН)2+ СО2= СаСО3+ Н2О 4Fе + ЗО2= 2Fe2O3Обычно для удаления двуокиси углерода к воде добавляют известковое молоко, а для удаления кислорода химическими способами применяют фильтры, заполненные железными опилками, стружками или порошкообразным железом.

Билет 22

|

Коррекция котловой воды паровых котлов. | ||||||

|

| ||||||

|

Паровые котлы кроме предварительной обработки воды на водоподготовительных установках нуждаются в удалении из воды незначительных остаточных заггрязнений и в поддержании определенного водно-химического режима путемдозирования в воду небольшого количества соответствующих реагентов, приводящих качество воды в соответствие с нормируемыми показателями. К коррекционным способам обработки воды относятся фосфатирование, аминирование, нитратирование, сульфитирование, трилонирование, силикатирование и др. Фосфатирование В паровых котлах при высокой кратности испарения и сравнительно небольших водяных объемах в котловой воде настолько возрастает концентрация солей, что даже при незначительном содержании кальциевых и магниевых соединений в питательной воде возникает опасность образования накипи на поверхности нагрева. При этом под накипью вследствие испарения воды из котла образуется высококонцентрированная среда, состоящая из различных растворенных веществ (коэффициент концентрирования достигает 100 000). Если в котловой воде будет даже небольшое количество щелочи или кислоты, то под накипью величина рН может достигать или очень малых значений (кислая вода) или очень больших значений (щелочная вода). При высоких значениях рН некоторые формы железа будут быстро растворяться, что приводит к коррозии стенок котла (щелочная коррозия). При низких значениях рН ионы водорода превращаются в газ водород. Этот газ взаимодействует с углеродом сплавов стали, образуя метан, и в конечном итоге все это приводит к катастрофическому разрушению стали (водородная хрупкость). Для предотвращения кальциевых накипей и коррозии металланаряду с глубоким умягчением добавочной воды проводится коррекционная обработка котловой воды фосфатами. В присутствии фосфатов создаются условия, при которых величина рН поддерживается на нужном уровне (от 9,2 до 12), тем самым предотвращая разрушение стенок котла. Кальций образует твердую фазу не на поверхности нагрева, а в толще котловой воды. Рыхлый неприкипающий шлам легко удаляется из котла с продувкой. Свойствами неприкипающего шлама обладает труднорастворимое комплексное соединение кальция - гидроксилапатит ЗСа3(РО4)2х Са(ОН)2. В случае его образования концентрация ионов кальция в котловой воде настолько снижается, что такие ионы-накипеобразователи, как S04-2или SiO3-2, становятся неопасными, так как концентрация соединений CaSO4и CaSiO3не достигает насыщения. Реакцию образования гидроксилапатита ЗСа3(РО4)2х Са(ОН)2 в котловой воде можно представить уравнением: 10 Са+2+ 6PO4-3+ 2OH- ® 3Ca3(РО4)2 Са(ОН)2, которое показывает, что для получения гидроксилапатита необходимо, чтобы в растворе были не только ионы РО4-3, но и ионы ОН-, т.е. былащелочная среда, характеризуемая определенным значением рН котловой воды. В зависимости от щелочности обрабатываемой воды пользуются различными реагентами: Na3РО4, Na2НРО4, NаН2РО4и др. Фосфатированиедолжно осуществлятьсядля всех паровых котлов,работающих на давлении2,4 МПа (24 атм) и выше,но может осуществляться и при более низком давлении. При фосфатировании котловой воды необходимо поддерживать избыток свободных ионов РО4-3. Необходимый избыток ионов РО4-3 является различным для котлов разных параметров (см. табл. ниже).

В соответствии с инструкцией по фосфатированию котловой воды должно предусматриваться индивидуальное фосфатирование каждого котла с вводом раствора фосфата в барабан котла (обычно заводом-изготовителем предусматривается штуцер для ввода фосфата). Подача фосфатного раствора должна производиться пропорционально паропроизводительности котла. Первоначальная доза фосфатов (Ф1), необходимая для создания в котловой воде надлежащей концентрации ионов РО4-3, приближенно определяется по формуле: Ф1= V х Иф /10Сф (кг), где V - водяной объем котла, м3 Иф- требуемы избыток фосфата в котловой воде, мг/л (определяется из вышеприведенной таблицы) Сф- содержание ионов РО4-3 в применяемом техническом фосфате, % (берется из анализа полученного продукта). Расход фосфатов (Ф2), необходимый для избытка ионов РО4-3 в котловой воде, определяется по формуле: Ф2 = Q х [28,5 х ТНпв х (1 - r) + r х Иф] х 10Сф(кг), где Q - паропроизводительность котла, т/час ТНпв - общая жесткость питательной воды, мг-экв/л r - продувка котла, Иф - требуемый избыток фосфата в котловой воде, мг/л Сф - содержание ионов РО4-3 в применяемом техническом фосфате, % 28,5 - эквивалентная масса иона РО4-3 при образовании гидроксилапатита ЗСа3(РО4)2х Са(ОН)2 Объем дозируемого в котел технического фосфата (Wф) определяется по формуле: Wф = Q х [28,5 х THпв, х (1 - r) + r х Иф] х 1000Крф х р х n1х n2, (л/час), где Q - паропроизводительность котла, т/час ТНпв - общая жесткость питательной воды, мг-экв/л r - продувка котла, Иф - требуемый избыток фосфата в котловой воде, мг/л Сф- содержание ионов РО4-3 в применяемом техническом фосфате, % 28,5 - эквивалентная масса иона РО4-3 при образовании гидроксилапатита ЗСа3(РО4)2х Са(ОН) Крф - концентрация дозируемого в котел раствора фосфата, % (от 0,01 до 0,05%) р - плотность 1 - 5% раствора фосфата, кг/л n1- доля ионов РО4-3 в химически чистом продукте n2- доля химически чистого фосфата в техническом продукте. Для нейтрализации свободного едкого натра, если его содержание систематически превышает норму по относительной щелочности котловой воды, дозируется избыток фосфатов (Ищ), который в пересчете на РО4-3 определяется из уравнения: 95 х (Alkо 0,4 х ТНпв) Ищ= (мг/л) r где 95 - ионная масса РО4-3 Alkо - общая щелочность котловой воды, мг-экв/л 0,4 - коэффициент, учитывающий количество щелочи и фосфата, израсходованных на образование гидроксилапатита ЗСа3(РО4)2х Са(ОН). Аминирование Аминирование водыприменяетсядля предотвращения углекислотнойкоррозии котлов и трубопроводов конденсатного тракта. Основная задача аминов - это регулирование величины рН в соответствие требованиями, диктуемыми конструкционными материалами котлов. Для медных сплавов рекомендуемый уровень рН - от 8,8 до 9,0. Для сплавов на основе железа рекомендуемый уровень рН - от 9,2 до 11. Однако надо иметь в виду, что свойства аминов зависят от температуры и их разновидности. Связывание свободной углекислоты аммиаком с повышением рН воды до 8,4 - 8,5 протекает по реакции: NH3+ СО2+ Н2О ® NH4НСО3, а с повышением рН воды до 9 - 10 протекает по реакции: 2NH3+ СО2+ Н2О ® (NH4)2НСОз. Дозировка аммиака МН3 может производиться в питательную или добавочную воду,а также в пароконденсатный тракт при значительной его протяженности. Этим методом можно пользоваться, если потребитель пара допускает наличие в нем аммиака, для котлов давлением 2,4 МПа (24 атм) и выше, а также для всех котлов с локальными тепловыми нагрузками более 126 кДж/(м2х час) или 3 х 105ккал/(м2х час). Если содержание кислорода в паре не превышает 50 мкг/кг, то аммиачная коррозия медьсодержащих сплавов не возникает или протекает слабо. При аминировании используются следующие реагенты: 1) водный раствор аммиака (аммиачная вода) с содержанием активного вещества в пересчете на NH3- 25%, 2) жидкий аммиак, который переводится в газообразное состояние и затем растворяется в воде, 3) соли аммония: очищенный сульфат аммония, аммоний сернокислый для удобрений, хлористый аммоний. Для связывания углекислоты в бикарбонат необходимо расходовать 0,4 мг NH3на 1 мг СО2, т.е. для связывания углекислоты потребуется следующий расход раствора аммиака (Vам): Vам = 0,4 х kу + Q / 1000 х с х р х n1 х n2, (л/час) где 0,4 - доза NH3, необходимая для связывания 1 мг СО2 kу- концентрация углекислоты СО2в паре, мг/кг Q - паропроизводительность котла, т/час с - концентрация дозируемого раствора, % n1- доля NH3в NH4ОН n2 - доля NH4ОН в аммиачной воде р - плотность раствора, кг/л. Нитратирование Нитратирование питательной или добавочной воды осуществляется для защиты от межкристаллитной - щелочной коррозии котельного металла. Вводить раствор NaNO3(концентрацией 5-10%) рекомендуется в химически обработанную воду (после водоподготовки), чтобы обеспечить в деаэраторе удаление кислорода, содержащегося в дозируемом растворе. Доза 100% NaNO3(d) определяется по формуле: d = 16 х Alkов(г/м3) где Alkов - щелочность обрабатываемой воды, мг-экв/л или г-экв/м3. Расход раствора нитрата натрия NaNO3(Vнн) определяется из уравнения: 100 x d х W Vнн= (л/час) 1000 х с х р где d - доза 100% NaNO3г/м3 W - расход химически обработанной воды, м3/час с - концентрация NaNO3в дозируемом растворе, % (обычно 5 - 10%) р - плотность раствора NaNO3, г/см3. Дозирование нитрата натрия NaNO3может быть совмещено с дозированием фосфатов. Сульфитирование Сульфитирование предусматривается для связывания остаточного кислорода и для защиты котельного металла отнитритной коррозии.Сульфитирование в целях обескислороживания в настоящее время имеет очень ограниченное применение. Расход сульфита (А) для связывания кислорода определяется из уравнения: А = а х Со2х сс + k (г/м3) где а - количество сульфита, необходимое для связывания 1 г кислорода, г (для безводного агента эта величина равна 8 г, а для кристаллического сульфита Na2SO3x 7H2O - 16г) сс - коэффициент, учитывающий содержание сульфита натрия в техническом продукте k - необходимый избыток сульфита, г/м3(k = 3 - 4 г/м3) Со2- концентрация кислорода в питательной воде, мг/л (г/м3). Для котлов давлением 4МПа (40 атм) предусматривается сульфитирование для защитыот нитритной коррозии при содержании в питательной воденитритов (в пересчете на NO2-)более 20 мкг/л. Взаимодействие нитритов с сульфитом натрия протекает по реакции: 2NaNO2 + 2Na2SО3 + 2Н2О ® NO2 + 2Na2SО4+ 2NaOH 2NaNO2 + 3Na2SО3+ Н2О ® N2+ 3Na2SО4+ 2NaOH Необходимая доза безводного сульфита натрия определяется из уравнения: [Na2SО3] = 8 х с1 + 3,5 х с2 + 2 (мг/л), где 8 - теоретический расход безводного сульфита на 1 мг кислорода с1 - концентрация кислорода в питательной воде, мг/л 3,5 - теоретический расход безводного сульфита на 1 мг NO2 с2- концентрация нитритов в питательной воде в пересчете на NO2, мг/л.

Расход раствора сульфита определяется из уравнения: Vс = [Na 2SO3] х Q / 1000 х ср х рр, х n (л/час), где [Na 2SO3] - доза безводного сульфита натрия, мг/л Q - расход обрабатываемой воды, м3/час ср- концентрация раствора (2 - 10%) рр- плотность раствора, г/см3 n - содержание химически чистого продукта в техническом. Сульфит вводится в питательную воду после деаэратора дозирующими насосами. В сухом виде сульфит почти не поглощает кислород, однако, при приготовлении и хранении раствора должны быть приняты меры по изоляции его от воздуха. Трилонирование Трилонирование питательной воды может предусматриваться для предотвращения накипеобразования любого вида. Оно может заменять фосфатирование, как наиболее эффективный метод. Однако широкое его применение ограничивается высокой стоимостью трилона Б. Суть метода заключается в том, что трилон Б - двухзамещенная натриевая соль этилендиаминтетрауксусной кислоты (ЭДТА), образует растворимые комплексные соединения с кальцием, магнием, железом, медью и другими накипеобразователями. Для полного связывания жесткости и продуктов коррозии расход трилона Б на 1 мг-экв жесткости составляет 168 мг, на 1 мг Fe - 6 мг, на 1 мг Cu - 2,67 мг. Объем раствора трилона Б (Vтр) определяется из уравнения: Vтр = [Трилон Б] х Q / 1000 х стр х рр х n (л/час), где [Трилон Б] - доза трилона Б, мг/л (обычно принимается равной 1 мг/л) О - расход питательной воды, м3/час стр- концентрация трилона Б в дозируемом растворе (0,005 - 0,01%) рр - плотность раствора, г/см3(для 0,5 - 1% раствора трилона Б принимается 1 мг/см3) n - содержание химически чистого продукта в техническом (около 90%). Для котлов давлением 4 МПа (40 атм) трилонирование применяется в целях эксплуатационной химической очистки котла "на ходу". В этом случае трилонирование осуществляется перед остановкой котла на ремонт в течение 10 - 15 суток. Раствор трилона Б должен вводиться в каждый котел (раздельно в чистый и солевой отсеки). Пассивация Пассивация поверхностей оборудования из нержавеющей стали необходима для увеличения коррозийной стойкости стали. Образование однородной окисленной (пассивированной) поверхности или пленки на поверхности нержавеющей стали, которая существенно повышает коррозийную стойкость металла, является основной задачей пассивации. Дело в том, что при создании котловых систем сварочные работы разрушают имеющуюся у нержавеющей стали пассивированную поверхность или пленку. Кроме того, к разрушению пассивированной поверхности стали, приводят ремонтные работы и работы по модернизации систем. Поэтому задача пассивации восстановить защитные свойства поверхности металла. Кроме того, в процессе пассивации удаляются нежелательные жиры, окислы, свободное железо и загрязнения, которые несовместимы с системами, использующими воду высокой степени очистки. Пассивация включает четыре процедуры:

Первая очищающая процедура предназначена для удаления с металлических поверхностей грязи, масел и жиров с помощью очищающих средств. Вторая процедура предназначена для удаления с поверхностей металла продуктов очищающей процедуры и самих очищающих средств с помощью потока воды. Третья процедура - это кислотная промывка, предназначенная для удаления с металлических поверхностей свободного железа, окислов металлов и продуктов коррозии. В процессе удаления создаются условия для окисления чистой поверхности металла и образования пассивирующей пленки. Четвертая процедура - это окончательная промывка водой металлических поверхностей с целью освобождения последних от раствора кислоты и ненужных продуктов кислотной обработки. В качестве очищающих продуктов, например, может использоваться раствор содержащий гидросульфит натрия Na(HSO3)2. Для кислотной промывки с целью снятия небольших неровностей может использоваться азотная или фосфорная кислоты, а для удаления отложений кремния - гидрофтористая кислота или фтористый аммоний. О применении соответствующих пассивационных растворов следует консультироваться с производителями оборудования. |

Билет 23

Принцип работы устройства магнитной обработки воды

Принцип

работы устройства магнитной обработки

воды заключается в следующем. Любая

вода, кроме специально очищенной,

содержит железо. Под воздействием

магнитного поля происходит дробление

агрегатов окислов и гидроокислов железа,

которые находятся в жидкости. Агрегаты

железа представляют собой образования,

которые состоят из стержнеобразных

кристаллов длиной менее одного микрона,

и эти микрокристаллы, как маленькие

магниты, «слипаются» в агрегаты достаточно

больших размеров, в которых находятся

сотни и тысячи частиц.

Приложенное

внешнее магнитное поле заставляет

микрокристаллы приобрести ориентацию

относительно магнитных силовых линий.

Следовательно, появляются силы

отталкивания, которые заставляют частицы

удаляться друг от друга. При правильно

подобранном внешнем поле количество

«элементарных» микрокристаллов

увеличивается в тысячи раз.

В

зависимости от условий, химического

состава жидкости, скорости потока

жидкости в зазоре между магнитами и

т.п. процесс разрушения агрегатов

коллоидных частиц, как было установлено

экспериментально, происходит за короткие

интервалы времени (0,01…0,5 мкс).

По

сути, в толще воды происходят тысячи

«микровзрывов». Следовательно, возникают

области низкого и высокого давления. В

результате этого образуются микропузырьки

газов, которые обладают высокой

адсорбционной активностью по отношению

к органическим и минеральным отложениям.

Сталкиваясь с металлическими поверхностями,

пузырьки уносят на своей поверхности

частицы выпадающих в кристаллическую

фазу солей в пересыщенных растворах.

Каждый

пузырек является центром кристаллизации

в толще воды. Поэтому отложение накипи

будет происходить внутри потока воды,

а не на стенках труб и поверхностях

нагревательных элементов. Эффекты

флотационного выноса и «растворения»

обуславливают предотвращение и удаление

накипи после магнитной обработки воды

(см. рис.

2).

Типы установок для магнитной обработки воды

В настоящее время выпускают два типа аппаратов для магнитной обработки воды — с постоянными магнитами и электромагнитами. Устройство магнитной обработки воды состоит из нескольких пар постоянных магнитов или электромагнитов, междуполюсами которых протекает вода. Отличия между устройствами магнитной обработки воды на постоянных магнитах и электромагнитах не так заметны, но они существуют. Первый тип устройств конструктивно проще, дешевле в эксплуатации (избавляет от затрат на электропитание), может применяться во взрывоопасных местах. Электромагниты используются главным образом для больших протоков, их основное преимущество — в возможности работы при высоких температурах.

Аппараты с постоянными магнитами

Для магнитных аппаратов применяются постоянные магниты из различных магнитожестких материалов:

Магнитофоры — смесь полимерных или минеральных вяжущих (каучук, смолы, цемент) и порошкообразных магнитных наполнителей. Из этой смеси формуются изделия необходимой формы, размеров и потом намагничиваются.

Ферромагнетики. Широкое применение для изготовления магнитов нашел феррит бария. К сожалению, этот материал имеет ряд недостатков. При нагреве выше определенного предела он начинаeт быстро терять свои магнитные свойства.

Теряeт он свои свойства и со временем — через 4-5 лет наступает потеря 30-40 % магнитных свойств.

Магниты на основе редкоземельных металлов (РЗМ)

Наиболее «сильными» являются магниты на основе системы неодим-железо-бор. Они не теряют своих свойств при нагреве до 135 °С. Во времени, потеря магнитных свойств составляет всего 2-3 % за 100 лет. То есть, эти приборы, как минимум, «пожизненные» (почти вечные) — стальные трубы и те приходится заменять через 25-30 лет эксплуатации. Запад преимущества магнитов такого типа понял очень быстро и применил их на практике. У нас их применение для устройств магнитной обработки только началось. Каждый из перечисленных выше магнитных материалов обладает своим уровнем коэрцетивной силы. Следовательно, для того, чтобы создать магнитное поле одной и той же величины сами магниты будут иметь разные размеры. Разные размеры будут иметь и устройства, созданные на их основе.

Аппараты с электромагнитами

В аппаратах этого типа электромагниты могут быть расположены как внутри корпуса прибора, так и вне его (последнее предпочтительнее). Как правило, электромагниты питаются постоянным током (в основном используется безопасное напряжения), а выпрямитель для регулирования напряженности магнитного поля снабжается специальным устройством. Сами электромагнитные катушки защищают от воды диамагнитной рубашкой.

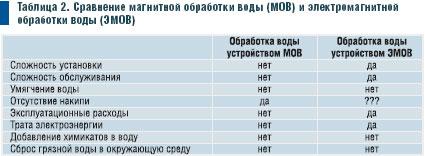

Сравнение магнитного и электромагнитного метода обработки воды

Если

сравнивать устройства для электромагнитной

обработки воды с устройствами на

постоянных магнитах, то следует отметить,

что электромагнитные сложнее в

изготовлении и по стоимости выше.

Необходимость увеличения силы

электромагнитного поля, как правило,

приводит к резкому увеличению габаритов

устройства и энергопотребления.

При

одинаковых габаритах магнитное поле в

электромагнитных устройствах ниже, чем

в устройствах на постоянных магнитах

на основе редкоземельных металлов. При

увеличении напряженности электромагнитного

поля резко увеличиваются габариты

устройства и энергопотребление.

Устройства

на электромагнитах более капризны в

настройке, а конфигурация создаваемого

магнитного поля неустойчива и зависит

от воздействия внешних факторов, что

приводит к снижению эффективности

обработки воды.

Первые конструктивно

проще, дешевле в эксплуатации (избавляют

от затрат на электропитание), могут

применяться во взрывоопасных местах.

Применение постоянных магнитов на

основе редкоземельных металлов в

устройствах магнитной обработки воды

позволяет значительно снизить габариты

устройства.

Как уже было сказано

ранее, электромагниты используются

главным образом для больших протоков,

их основное преимущество — в возможности

работы при высоких температурах.

Сравнение магнитной и электромагнитной

обработки воды приведено в табл.

2.

Типы магнитных фильтров

На сегодня, существует только 2 типа магнитных фильтров: 1. Сетчатый магнитно-механический фильтр. Он предназначен для постоянной грубой очистки воды. К таким фильтрам относятся: фильтр магнитный фланцевый или (фильтр фмф). Фильтр ФМФ очищает воду и другие неагрессивные жидкости от ила, песка, ржавчины, и различных механических включений и ферросоединений. Очистка воды происходит с помощью двухступенчатой системы очистки.

Первый этап: взвешенные частицы удерживает стальная сетка;

Второй этап магнитной обработки предотвращает загрязнение воды различными ферросоединениями;

Сам фильтр представляет собой металлический корпус с тремя отводами. (1- для подачи исходной воды 2- выхода очищенной воды и 3 отвод для удаления загрязнений). Фильтр магнитный фланцевый фмф снабжен металлической сеткой и пробкой для герметизации. 2. Электромагнитный фильтр. Функционирует только при наличии источника постоянного тока. Электромагнитный преобразователь и Сетчатый магнитный фильтр лучше всех задерживают металлическую примесь и ферросоединения. Существует теория относительно таких фильтров. Некоторые люди убеждены, что электромагнитные фильтры способны и «исправлять» ( или же структурировать) воду. Верить или нет, решать вам.

Билет 24

1. Водно-химический режим (ВХР) - это состояние воды и пара, находящихся в контакте с оборудованием ТЭС, характеризуемое качеством и составом пара и воды. Коррекция ВХР - это комплекс мероприятий, направленных на обеспечение и поддержание регламентированных качества и состава пара и воды с целью повышения надежности и экономичности работы оборудования в части зависящей от коррекции ВХР. Показатели качества и состава теплоносителя (пара и воды) включают в себя солесодержание, электропроводность, рН, содержание различных примесей воды: железо, медь, кислород, углекислота, а также специально вводимые в теплоноситель (корректирующие) примеси - аммиак, гидразин, фосфаты и др. 2. Основными объектами, к которым применяется понятие коррекция ВХР, являются ТЭС с барабанными и ТЭС с прямоточными котлами. Кроме того, это понятие применяется к теплосетям и объектам со вспомогательным оборудованием: система охлаждения конденсаторов турбин, система водяного охлаждения статоров, водогрейные котлы и др. 3. Виды ВХР применительно к основному оборудованию (т.е. к ТЭС с прямоточными и барабанными котлами) - это: традиционный для барабанных котлов режим с вводом гидразина и аммиака в питательную воду и с вводом фосфатов в котловую воду; получивший распространение на ТЭС с прямоточными котлами нейтрально-кислородный режим (НКВР) с вводом в теплоноситель кислорода или других окислителей в условиях поддержания очень чистой в отношении других примесей (кроме вводимого окислителя) воды; получивший не меньшее распространение на ТЭС Украины с прямоточными котлами кислородно-аммиачный режим (КАВР), где наряду с вводом окислителя в теплоноситель вводятся также небольшие дозы аммиака; полиаминные режимы - эпураминный, хеламинный, акваминный, применяемые в последние годы на некоторых ТЭС с барабанными котлами и характеризуемые вводом в питательную (реже в котловую) воду смеси многоатомных аминов; и даже режим без ввода корректирующих реагентов. 4. Основные процессы, протекающие при контакте теплоносителя с оборудованием, - это коррозия оборудования, а также образование на его поверхности отложений, вызванных как продуктами коррозии, так и другими примесями (прежде всего, солями жесткости), поступающими в пароводяной цикл с подпиточной водой и с присосами охлаждающей воды в конденсаторах турбин. Коррозия оборудования - это, преимущественно, электрохимический процесс. Его протекание характеризуется образованием локальных микропар: катод-анод. Условием, обеспечивающим работу этой пары (т.е. условием протекания коррозии) является электропроводность воды, через которую замыкается электрохимический контур. Очень чистая вода, не содержащая электропроводных примесей (в т.ч. и специально вводимых), является плохим проводником электричества и в такой воде электрохимический процесс коррозии тормозится. Кислород (или другой окислитель) здесь играет двоякую роль: с одной стороны он интенсифицирует процессы коррозии, с другой создает на поверхности металла защитную окисную пленку, блокирующую коррозионный процесс. В условиях высокой электропроводности воды превалирует первый процесс, в условиях чистой воды - второй. На этом и основана идея режима НКВР (нейтрально-кислородного режима), а именно: создается очень чистая воды и в такую воду вводится кислород (или другой окислитель). Подобный режим реализован на Углегорской ТЭС, где электропроводность конденсата после блочной обессоливающей установки приближается к теоретически достижимой. Углекислота, поступающая в пароводяной цикл через различные воздушные неплотности оборудования, а также и за счет разложения карбонатов солей, поступающих в основном с добавочной водой, приводит к понижению показателя рН воды. Низкое значение рН воды усиливает процессы коррозии за счет взаимодействия водородных ионов с металлом, а также за счет снижения защитных свойств окисной пленки на поверхности металла. Вследствие этих свойств, углекислота всегда является фактором усиления коррозии. Из-за того, что многие наши ТЭС не могут справиться с этим фактором, (т.е. обеспечить в пароводяном цикле очень низкое содержание соединений углекислоты) возникла идея прибавить к НКВР небольшие дозы аммиака для повышения рН воды. При этом, разом с повышением рН, возрастает и электропроводность воды, что действует в направлении, противоположном применительно к идее НКВР. Таким образом, КАВР - это в определенной мере испорченный НКВР. Однако в силу того, что НКВР требует высокой культуры эксплуатации, при которой он может быть достижим и стабильно обеспечен, многие ТЭС с прямоточными котлами перешли на КАВР. Главное преимущество КАВР против гидразино-аммиачного режима для ТЭС с прямоточными котлами связано с необходимостью удаления всех примесей воды, включая дозируемый аммиак, на блочной обессоливающей установке. В связи с тем, что дозы аммиака при ведении КАВР в несколько раз меньшие, чем в обычном гидразино-аммиачном режиме, то, соответственно, и в несколько раз уменьшается ионообменная нагрузка на блочную обессоливающую установку (т.е. БОУ работают дольше без останова на регенерацию ионообменных фильтров). Гидразино-аммиачный режим ТЭС с барабанными котлами характеризуется вводом в теплоноситель (в основном в питательную воду) аммиака в целях повышения рН воды и нейтрализации воздействия углекислоты, а также вводом гидразина с целью снижения содержания остаточного кислорода после деаэраторов питательной воды. Благодаря воздействию высокого значения рН, замедляются коррозионные процессы стали и медных сплавов. Однако аммиак, помимо способности к повышению рН аминируемой воды, обладает также способностью специфического коррозионного воздействия на медные сплавы (в химической терминологии это объясняется тем, что аммиак является комплексообразователем по отношению к ионам меди и, тем самым, способствует переходу ионов меди в водный раствор). Поэтому доза аммиака при ведении гидразино-аммиачного режима ограничивается поддержанием в питательной воде содержания аммиака на уровне, не превышающем 1 мг/кг. Традиционным спутников гидразино-аммиачного режима ТЭС с барабанными котлами является фосфатный режим котловых вод, который характеризуется вводом фосфатов в котловую воду с целью перевода солей жесткости в форму неприкипающего к поверхности экранных труб шлама, а также с целью регулирования рН котловых вод. При небольшом содержании солей жесткости в питательной воде взамен фосфатов или в дополнение к ним используют щелочь (NaOH) для регулирования рН котловой воды. В особенности это характерно для зарубежных ТЭС с барабанными котлами сверхвысокого давления (более 160 кгс/см2). Например, для ТЭС Уонг-Би, Вьетнам, нами совместно с ВТИ был предложен щелочно-фосфатный режим для барабанного котла с давлением пара в барабане более 180 кгс/см2. За последние годы на ТЭС с барабанными котлами заметное применение получили так называемые полиаминные режимы. Общая идеология применения этих режимов заключается в использовании двоякого воздействия на процессы ВХР высокомолекулярных аминов: связывание в растворимые комплексы накипеобразующих примесей (железо, жесткость, медь) и образование на поверхности металла защитной пленки полиаминов, блокирующей коррозионный процесс. Наибольшее распространение в странах СНГ среди этих режимов получили хеламинный режим - в основном в Россие, эпураминный - на Украине, и акваминный - на Кременчугской ТЭС. Большинство ТЭС Украины, на которых внедрялись полиаминные режимы, по тем или иным причинам отказались от этих режимов. С бескоррекционным режимом, вернее с режимов без ввода корректирующих реагентов в питательную воду, автору лекции пришлось столкнуться на Разданской ГРЭС, где, в силу дефицита воды, для захолаживания и конденсации отработанного пара использовалась алюминиевая градирня Геллера-Фарго. В отличие от сталей и медных сплавов, алюминий подвергается усиленной коррозии как при понижении рН воды относительно нейтрального уровня, так и при повышении значения рН воды. По этой причине аммиак и гидразин в питательную воду не вводились. Тем не менее, из-за относительно низкой электропроводности конденсата и питательной воды коррозионные процессы конденсатно-питательного тракта протекали не очень интенсивно и содержание продуктов коррозии в питательной воде находилось на уровне, обычном для многих ГРЭС СССР. 5. Все вышеперечисленное многообразие водно-химических режимов зарегламентировано Правилами технической эксплуатации, а также различными руководящими документами, относящимися к отдельным из перечисленных режимам. Задачами коррекции ВХР являются обеспечения требований регламентирующих документов применительно к конкретным режимам. Для НКВР, например, основной задачей является обеспечение низкой электропроводности (малого солесодержания) воды и избытка в ней кислорода на уровне нескольких сот мкг/кг. Для гидразино-аммиачного режима, напротив, одной из основных задач является обеспечение как можно более низкого содержания кислорода в питательной воде, а также в составляющих питательной воды. Во всех случаях регламентируются содержания вводимых в пароводяной цикла реагентов, будь то аммиак или кислород, или полиамин. Соответственно и задачами коррекции ВХР является обеспечение и поддержание содержания дозируемых реагентов в пределах указанных в документах границ. Другая группа задач коррекции ВХР связана с обеспечением и поддержанием содержания недозируемых примесей воды (продукты коррозии, тот же кислород, соли жесткости, а также соединения углекислоты, соли натрия и др.) на уровне ниже установленных предельно допустимых значений. Контроль за поддержанием качества и состава воды в регламентируемых пределах осуществляется как прямым определением содержания ингредиентов (замеры жесткости, кислорода, железа и т.д.), так и косвенным путем (по замерам показателей электропроводности и рН). В этом плане, наименее регламентированными и наиболее бесконтрольными являются упомянутые выше полиаминные режимы. 6. Способы коррекции ВХР оборудования, работающего в режиме стационарной нагрузки (пуски-остановы, консервация - это отдельная объемная тема) можно разделить на три довольно большие группы: приготовление, очистка и физическая обработка воды; химическая обработка воды посредством ввода дозируемых реагентов; регулирование качества воды за счет воздействия на технические факторы. Приготовление воды, предназначенной для восполнения потерь теплоносителя (так называемой добавочной воды), осуществляется на обессоливающих установках, а также на установках умягчения (натрий-катионирования) воды. В последнем варианте, умягченная (то есть, в значительной мере освобожденная от катионов жесткости) вода во многих случаях направляется на испарительную установку и затем, в виде дистиллята испарителей, поступает в пароводяной цикл. На ТЭС с барабанными котлами низкого давления добавочной водой в большинстве случаев является просто умягченная вода. На ТЭС с прямоточными котлами, а также в некоторых случаях на ТЭС с барабанными котлами в странах дальнего зарубежья используются блочные обессоливающие установки (БОУ), предназначенные для очистки турбинного конденсата от всех примесей воды, кроме кислорода, который не удаляется ни на ионообменных, ни на механических фильтрах, входящих в состав БОУ. Физическая обработка воды производится в деаэраторах добавочной и питательной воды. Основной целью этой обработки является удаление из воды растворенных в ней кислорода и соединений углекислоты. Деаэрации подвергается также турбинный конденсат в конденсаторах турбин. Химическая обработка, она же коррекционная обработка, воды заключается во вводе в воду различных дозируемых реагентов (аммиак, фосфаты, полиамины, кислород при НКВР и КАВР и т.д.). К техническим факторам, влияющим на качество воды и пара, относятся непрерывная и периодическая продувки барабанных котлов, а также поддержание в исправном состоянии внутрикотловых устройств очистки пара и устройств для регулирования температуры пара. 7. Подводя итог сказанному, можно отметить, что коррекция ВХР оборудования, работающего в стационарном режиме, заключается: в приготовлении и очистке воды, в удалении из воды коррозионно-агрессивных газов; в обработке воды химическими реагентами и в поддержании всех дозируемых и не дозируемых примесей воды в регламентируемых пределах.

Билет 25

|

Нормы качества котловой воды и пара |

|

|

|

Рассматриваемые вопросы: 1. Что представляют собой нормы качества котловой воды и пара. 2. Назначение норм. 3. Виды норм (по составу оборудования и режимам). 4. Способы нормирования. 5. Тенденции нормирования качества воды и пара. 6. Особенности нормирования и норм в современных условиях. 7. Итоги. 1. Нормы качества котловой воды и пара представляют собой таблицы регламентированных значений водно-химических характеристик пара и воды. То есть, тех значений водно-химических показателей теплоносителя, которые должны быть выдержаны в процессе ведения водно-химического режима (ВХР) оборудования ТЭС. Как выглядят нормы? Например так, как по тексту ПТЭ: Качество пара прямоточных котлов должно удовлетворять следующим нормам: Соединения натрия, мкг/кг, не более.......................5 Кремниевая кислота, мкг/кг, не более.....................15 Удельная электрическая проводимость, мкСм/см, не более..0,3 рН, не менее............................................7,5 Это лишь небольшой фрагмент норм. Нормы качества воды и пара делятся на две основные группы регламентированных значений показателей ВХР. К первой группе относятся нормы, устанавливающие пределы для содержания находящейся в воде примеси, среди которых нормы, регламентирующие предельно допустимые значения содержания вредных или нежелательных примесей и нормы, регламентирующие допустимые минимальные и максимальные границы для содержания примесей, вводимых целевым порядком в пароводяной цикл. Ко второй группе относятся нормы, устанавливающие допустимые границы для физико-химимических характеристик воды. Содержания железа, меди, аммиака и прочих примесей – это представители первой группы. Показатели элекропроводности и рН относятся ко второй. Основным документом, регламентирующим качество воды и пара при ведении всех существующих ВХР ТЭС, являются Правила технической эксплуатации. Кроме того, существуют нормативные документы применительно к отдельным видам ВХР (НКВР, КАВР, гидрозино-аммиачный и т.д.). 2. Основное назначение норм - это установление границ, обеспечивающих правильное ведения ВХР в случае не нарушения этих норм. Качество ведения ВХР определяется по результатам сравнения текущих значений водно-химических показателей с их нормативными значениями. По результатам этого сравнения принимаются также, в случае необходимости, меры по коррекции ВХР. Таким образом, нормы - это своего рода ориентиры, по которым осуществляются ведение и коррекция ВХР. Подобные нормы-ориентиры мы, например, готовили для барабанного котла ТЭС Уонг-Би, Вьетнам. Основной фрагмент этих норм выглядел следующим образом: Качество питательной воды при условии регулирования температуры перегретого пара впрыском его собственного конденсата: Общая жесткость, мкг-экв/кг, не более.....................1 Соединения натрия, мкг/кг, не более (при непрерывной продувке 0.5-1%)..10-15 Кремниевая кислота, мкг/кг, не более.(при непрерывной продувке 0.5-1%)..15-17 Соединения железа, мкг/кг, не более......................20 Соединения меди перед деаэратором, мкг/кг, не более.......3 Растворенный кислород после деаэратора, мкг/кг, не более 10 Значение рН........................................9.1+-0.1 Качество перегретого и насыщенного паров: Соединения натрия, мкг/кг, не более.......................5 Кремниевая кислота, мкг/кг, не более.....................15 Значение рН не менее....................................7.5 Удельная электрическая проводимость, мкСм/см, не более..0.3 Общий органический углерод, мкг/кг, не более............100 Качество котловой воды (до уточнения по данным теплохимических испытаний): Значение рН......................................9.3--10.0 - по условиям ограничения содержания NaOH в котловой воде по выносу в пар. Соединения фосфатов, мг/кг, не более......................2 Соединения натрия, мкг/кг, не более....................1500 Кремниевая кислота, мкг/кг, не более....................100 Расход воды на непрерывную продувку предлагается поддерживать на уровне 0.5-1% от паропроизводительности котла при стационарном режиме его работы и не более 3% в периоды пусков и временного ухудшения качества питательной воды. 3. Нормы, помимо указанного выше общего деления на нормы, относящиеся к содержанию находящихся в воде и паре ингредиентов, и нормы, касающиеся показателей электропроводности и рН, подразделяются на множество других норм по видам эксплуатируемого основного оборудования и используемых ВХР. Существуют отдельные нормы для питательной воды, для котловых вод, для пара, для турбинного конденсата и также для подпиточной (добавочной) воды. При этом эти нормы не одинаковы для ТЭС разных параметров по давлению пара, а также для ТЭС, имеющими в своем составе барабанные и прямоточные котлы. Все эти нормы, как уже указывалось, есть в Правилах технической эксплуатации. Но кроме этого, есть ряд документов, регламентирующих состав и качество теплоносителя для конкретных ВХР. Например, есть отраслевые инструкции по ведению эпураминного ВХР, хеламинного ВХР и т.д. Необходимость подразделения норм на множество групп связана с особенностями процессов, протекающих в разных точках пароводяного тракта ТЭС. Так, нормы для питательной воды барабанных котлов устанавливаются с точки зрения обеспечения необходимого качества котловой воды и получаемого из нее пара. С этой точки зрения в питательной воде нормируются общее солесодержание или электропроводность воды и содержание кремниевой кислоты. В свою очередь, содержание натрия и кремнекислоты в парах нормируется с точки зрения обеспечения минимального, в пределах возможного, заноса отложениями проточной части турбины. В то же время, в питательной воде нормируются ее жесткость и содержания продуктов коррозии (железа и меди), исходя из требований обеспечения минимальной скорости образования отложений на поверхностях экранных труб. В свою очередь, для снижения в питательной воде продуктов коррозии и солей жесткости, нормируется содержание этих примесей в турбинном конденсате. Одновременно нормируется содержание коррозионно-активных агентов: кислорода и, косвенно, соединений углекислоты (косвенно - через показатели электропроводности и рН). Таких нюансов очень много. Но если брать по крупному, то нормирование сводится: к установлению по всем точкам пароводяного тракта приемлемых с точки зрения допустимой скорости образования отложений в экранных трубах и в проточной части турбин содержаний примесей, приводящих к образованию указанных отложений; к установлению предельно допустимых содержаний коррозионно-активных агентов (кислорода и углекислоты); к установлению границ целесообразного содержания химических реагентов, вводимых в пароводяной цикл ТЭС с целью снижения скорости процессов образования отложений и процессов коррозии. 4. Очевидно, что чем чище вода, чем меньше в ней накипеобразующих и коррозионно-активных примесей, тем лучше для оборудования эксплуатируемых ТЭС. Однако возможности улучшения воды ограничены техническими, а также и экономическими возможностями ТЭС. Эти возможности, если не брать за основу условия текущего кризиса, постоянно возрастают. Но реально, в отраслевом масштабе, они определяются, не исходя из каких-то расчетов, а преимущественно эмпирическим путем. Делаются опросы ТЭС, группируются полученные данные, собираются совещания, проводятся обсуждение и анализ данных, устанавливаются нормативы качества воды на уровне не самых лучших ТЭС, но все же на уровне, лучшем против среднего по собранным данным. Автору лекции тоже приходилось организовывать подобный процесс совместно с начальником электротехнического отдела Минэнерго СССР Кабановым, в прошлом выходцем из ДонОРГРЭС. Вопрос касался водного режима турбо- и гидрогенераторов с водяным охлаждением обмоток статора. Делались запросы на ТЭС, имеющих такие системы, данные обрабатывались и группировались. Затем было проведено всесоюзное совещание на Запорожской ГРЭС с участием нескольких институтов, энергоуправлений, а также представителей ТЭС и был составлен протокол совещания с перечнем норм качества охлаждающего дистиллята, которые легли в основу разрабатываемого эксплуатационного циркуляра. Помимо описанного отраслевого уровня разработки норм, общих для всех ТЭС, имеется также предусмотренная ПТЭ возможность установления локальных норм для отдельных ТЭС по результатам проведенных испытаний. Так, по результатам теплохимических испытаний устанавливаются предельно допустимые содержания кремнекислоты и натрия в питательной и котловых водах (вместо или совместно с нормами на содержание натрия для этих вод часто устанавливаются и нормы на солесодержание воды). Суть этого нормирования заключается в установлении такого качества питательной воды и котловых вод, чтобы при его достижении обеспечивалось регламентируемое качество пара; то есть, то качество, которое для пара устанавливается в ПТЭ, а не по результатам испытаний. При этом устанавливается норма и на размер непрерывной продувки, так как от этого размера зависят одновременно предельно допустимое качество питательной воды и тепловые потери на котле. В качестве примера можно привести недавно выполненные теплохимические испытания барабанного котла на Краматорской ТЭЦ. При испытаниях замерялись содержания натрия и кремнекислоты в питательной и котловых водах, а также в парах при разных расходах воды на непрерывную продувку. По результатам испытаний рассчитывались коэффициенты выноса примесей в пар и на основе балансовых расчетов устанавливались нормы для котловых вод и для питательной воды с учетом влияния непрерывной продувки. 5. Основные тенденции нормирования, отражаемые в ПТЭ, заключаются в постоянном ужесточении норм качества питательной воды. Несколько десятков лет назад барабанные котлы высокого давления подпитывались в основном натрий-катионированной (умягченной) водой с высоким солесодержанием и с большой концентрацией в ней кремниевой кислоты. Затем во все большей мере на таких котлах стали переходить на подпитку обессоленной водой. Соответственно ужесточались и нормы для качества питательной воды, которое в большей или меньшей мере, в зависимости от размера подпитки, определяется качеством добавочной воды. Одновременно с улучшением качества питательной воды, в частности с уменьшением ее солесодержания, стали меняться и нормы для котловой воды барабанных котлов в сторону снижения в ней содержания фосфатов, вплоть до уровня так называемого пониженного фосфатирования на котлах ВД. Помимо упомянутых тенденций, прослеживается также тенденция увеличения в ПТЭ количества нормируемых показателей качества питательной воды. Так для барабанных котлов высокого давления (более 100 кгс/см2) в ПТЭ стали указывать предельно допустимое содержание кремнекислоты в питательной воде. Это приводит и к изменению предмета теплохимических испытаний. Вместо установления по результатам испытаний предельно допустимых содержаний примесей в питательной воде, основным предметом испытаний в этих условиях становится проверка котла на его возможность обеспечивать должную чистоту пара при уже установленном в ПТЭ качестве питательной воды. 6. В современных условиях при нормировании качества питательной и котловых вод по результатам теплохимических испытаний приходится сталкиваться с ситуациями, которые не были типичными на момент разработки документов, регламентирующих проведение испытаний. Так, при проведении теплохимических испытаний на Краматорской ТЭС мы столкнулись с той ситуацией, что питательная вода по содержанию в ней кремнекислоты (основной нормируемый по результатам испытаний показатель) оказалась даже лучшей, чем требуемое по кремнесодержанию качество паров. В определенной мере это усложнило (а не упростило, как можно было бы ожидать) проведение испытаний. Дело в том, что при проведении теплохимических испытаний часть нормируемых по результатам испытаний показателей устанавливается расчетным путем через коэффициенты выноса, балансы поступления-удаления примесей в котле и т.д. Для этого требуется знать точные значения показателей качества пара и котловых вод, а также питательной воды. Однако при выполнении анализов относительно чистой воды резко возрастает фактор погрешности химического анализа, обусловленный чистотой используемых при анализе реактивов, чистотой воздуха и многим другим. В соответствии с этим усложняются процессы получения достоверных данных и их обработки, а также процессы построения графических зависимостей и режимных карт. Высокая чистота питательной воды по содержанию в ней кремнекислоты, а также натрия, была обусловлена схемой получения добавочной воды на Краматорской ТЭЦ: двуступенчатое натрий-катионирование с последующим получением из этой воды дистиллята на испарительной установке. Подобные схемы подпитки энергетических котлов имеют место на многих ТЭС Донбасса примерно с таким же, как на Краматорской ТЭЦ, качеством подпиточной и питательной воды. Однако такие схемы имеют и недостатки: резкое ухудшение качества питательной воды при нестабильной работе испарителей (при их "плевках"). Наибольшую сложность для нормирования представляют так называемые полиаминные водно-химические режимы, характеризуемые с одной стороны использованием для коррекции ВХР сложных смесей аминов, и с другой стороны - отсутствием отработанных методик анализа этих аминов и продуктов их разложения в пароводяном цикле ТЭС. В последние годы нормативная техническая литература обогатилась требованиями регламентирования переходных режимов, т.е. регламентирования ВХР в периоды пусков-остановов оборудования и в начальный послепусковой период. При этом многие требования выражены в относительных единицах, типа содержание такого-то вещества в период пусков после простоя оборудования более трех суток не должно превышать содержание, установленное для стационарного режима, более, чем в n раз. В том числе, подобные требования распространяются даже на те содержания, в отношении которых не установлены нормы ПТЭ для стационарных режимов. В связи с такими требованиями, к нам обратилась Кураховская ТЭС на предмет установления норм качества воды и пара в переходных режимах. Нами были сняты характеристики ВХР в этих режимах и разработаны две режимные карты: одна применительно к частым пускам-остановам, другая применительно к пускам после длительного останова оборудования. 7. Подводя итог сказанному, можно отметить, что нормы качества воды и пара призваны обозначить границы для правильного ведения водно-химического режима ТЭС, при ненарушении которых обеспечивается надежная и экономичная эксплуатация оборудования в той мере, в какой эта надежность и экономичность зависят от ВХР. Основными показателями достижения такой надежности и экономичности является снижение скорости коррозии оборудования, контактирующего с паром и водой, и снижение скорости образования отложений в проточной части турбин и на теплопередающих поверхностях. Нормы качества воды и пара устанавливаются на отраслевом уровне - по результатам анализа показателей, достигнутых на ряде ТЭС; на локальном уровне - нормы устанавливаются также и по результатам проведенных испытаний. К нормируемым показателям качества теплоносителя относятся содержания в нем продуктов коррозии металлов, содержания коррозионно-агрессивных газов (кислорода и соединений углекислоты), жесткость, показатели электропроводности и рН и содержания примесей, вводимых с целью коррекции ВХР. |

Билет 26

Одной из основных задач химического контроля водно-химического режима является оценка состояния эксплуатирующегося теплоэнергетического оборудования в отношении коррозии и образования различного вида отложений, что позволяет судить об эффективности ведения ВХР за предшествующий период.

Для того чтобы судить о состоянии ВХР на работающем оборудовании, когда возможность «заглянуть внутрь» полностью исключена, остается другой путь наблюдения за протеканием отдельных физико-химических процессов – следить за изменением концентраций тех примесей в рабочей среде, которые могут участвовать в этих процессах.

Химический контроль рабочей среды на различных участках пароводяного тракта призван характеризовать фактическое состояние водного режима и его соответствие или размеры отклонений от действующих норм.

Как известно, нормы качества теплоносителя контуров содержат перечень определенных показателей, их принято называть нормируемыми, с указанием пределов, в которых может изменяться величина каждого показателя. В качестве нормируемых обычно устанавливаются те показатели, поддержание которых обеспечивает проектный ресурс надёжной работы всего оборудования без снижения его экономичности.

Для того, чтобы иметь представление о фактическом качестве пара и воды на всех участках пароводяного тракта, для которых установлены нормы, необходимо отбирать пробы рабочей среды и систематически выполнять соответствующие анализы.

Такой повседневный контроль называют эксплуатационным (оперативным) или текущим химическим контролем.

Определение нормируемых показателей является минимально необходимым, но не всегда достаточным для того, чтобы установить причины возникновения тех или иных нарушений водного режима.

Когда с помощью эксплуатационного химического контроля зафиксировано отклонение качества воды или пара от действующих норм, прежде всего необходимо установить причины такого отклонения. Только определив эти причины, можно принять меры по их устранению и упорядочить ВХР того участка, где наблюдается его отклонение.

При выявлении причин нарушения ВХР, химконтроль сочетают с другими видами контроля, такими как радиохимический, радиометрический, физико-химический и т.д.

Отклонение в процессе эксплуатации нормируемых показателей от установленных значений требует оперативного вмешательства персонала станции в работу систем обеспечения ВХР, а при невозможности достижения в короткий срок требуемых значений, - снижения мощности или останова блока.

Таким образом, из выше сказанного видно, что химконтроль призван помочь выяснению причин нарушений водно-химического режима.

Определение качества отдельных потоков пара и воды в работающем оборудовании, качества и количества реагентов, вводимых в контуры энергоблока, химического состава отложений, образовавшихся в оборудовании, все это служит разрешению второй задачи организации химического контроля – выявлению различных неполадок и дефектов водного режима.

Не менее важные задачи возлагаются на химический контроль при проведении консервации оборудования, при водных и химических отмывках, при наладке и режимных испытаниях нового и модернизированного оборудования. Контроль за проведением водных и химических промывок имеет целью наблюдение за ходом промывки, правильностью осуществления принятой технологии, за эффективностью удаления отложений и коррозией металла под действием моющих реагентов.

Для решения рассмотренных выше основных задач химического контроля ВХР необходимо опираться на принципиальную схему химического контроля, которая должна учитывать особенности оборудования и условия его эксплуатации.

Система химического контроля предназначена для получения оперативной информации о состоянии водно-химического режима первого контура в целях поддержания нормируемых показателей качества рабочей среды при эксплуатации энергоблока.

Система химического контроля включает:

- систему автоматизированного химического контроля (АХК);

- систему лабораторного химического контроля (ЛХК).

Совокупность данных систем АХК, ЛХК и технических параметров средств обеспечения ВХР должна представлять собой информационную модель ВХР контуров ЯЭУ. Сбор, обработку и архивацию данных системы химического контроля необходимо проводить с использованием современных средств вычислительной техники, устройств связи с объектом контроля, программного обеспечения интерфейса пользователями для работы с базами данных. При этом данные системы АХК должны обрабатываться автоматически с установленной частотой опроса средств измерения, а данные системы ЛХК должны периодически вноситься в базу данных ВХР.

Содержанием принципиальной схемы химического контроля является сведения о:

- точках отбора проб;

- объеме контроля;

- графике отбора проб;

- методах анализа отбираемых проб (автоматических и ручных).

В широком смысле понятие «точка отбора проб» охватывает не только место взятия пробы из аппарата или трубопровода, но и необходимые приспособления для отбора проб (холодильники, терморегуляторы, дроссельные устройства, зонды, арматуру и тд.).

Под объемом контроля понимают перечень показателей качества рабочей среды.

|

Системы химико-технологического мониторинга представляют собой специализированные информационно-измерительные системы, предназначенные для непрерывного контроля за водно-химическим режимом (ВХР) котлоагрегатов и турбин всех типов, а также другого оборудования ТЭС и второго контура АЭС. Системы химико-технологического мониторинга построены на основе 2-х параллельно работающих промышленных ЭВМ, специальных контроллеров, устройств подготовки пробы (УПП) и могут содержать до 128 приборов АХК, установленных на штатных точках пробоотбора и других важных точках контролируемого объекта. |

Внедрение систем химико-технологического мониторинга позволяет существенно снизить повреждаемость и увеличить ресурс основного оборудования ТЭС и АЭС за счет правильного ведения ВХР и оперативного устранения нарушений ВХР. Экономическая эффективность внедрения систем химико-технологического мониторинга обусловлена высокой повреждаемостью основного оборудования при нарушениях ВХР (до 50% всех повреждений) при объеме автоматического контроля ВХР не более 20% от общего объема контроля параметров энергетического оборудования.

Системы Автоматического Мониторинга обеспечивают:

![]() Непрерывный

контроль за удельной элетропроводностью

(солесодержанием), показателем pH,

содержанием кислорода и натрия;

Непрерывный

контроль за удельной элетропроводностью

(солесодержанием), показателем pH,

содержанием кислорода и натрия;

![]() Возможность

ввода данных от ряда датчиков штатной

системы АСУ ТП;

Возможность

ввода данных от ряда датчиков штатной

системы АСУ ТП;![]() Наглядное

оперативное отображение информации на

мнемосхемах, в таблицах и на графиках

на любой ЭВМ в системе;

Наглядное

оперативное отображение информации на

мнемосхемах, в таблицах и на графиках

на любой ЭВМ в системе;

|

|

|

|

Датчики приборов АХК на панели УПП, КТЦ Сакмарской ТЭЦ

|

|

Дружественный интерфейс, позволяющий работать с системой персоналу практически без специальной подготовки;

Возможность

обмена информацией с АСУ ТП и удаленными

рабочими местами по локальной сети

ТЭС.

Возможность

обмена информацией с АСУ ТП и удаленными

рабочими местами по локальной сети

ТЭС.

Билет 27

Корро́зия(отлат.corrosio— разъедание) — это самопроизвольное разрушениеметалловв результате химического или физико-химического взаимодействия с окружающей средой. В общем случае это разрушение любого материала, будь тометаллиликерамика,деревоилиполимер. Причиной коррозии служит термодинамическая неустойчивостьконструкционных материаловк воздействию веществ, находящихся в контактирующей с ними среде. Пример — кислородная коррозия железа в воде:

![]()

Гидроксид железа Fe(OН)3и является тем, что называютржавчиной.

Классификация коррозионных процессов

По механизму протекания коррозионных процессов коррозию разделяют на химическую и электрохимическую.

Химическая коррозия протекает в сухих газах или жидких электролитах. В большинстве случаев это сухой воздух, углекислый сухой водяной пар и чистый кислород. При химической коррозии поверхность металла окисляется. В авиационных конструкциях может иметь место газовая коррозия деталей, на которые воздействуют выхлопные газы. Такие детали изготавливают из жаростойких сплавов. Для большинства же авиационных конструкций химическая коррозия нехарактерна, поскольку в практических условиях имеет место контактирование с увлажненной атмосферой.

Электрохимическая коррозия развивается во влажной атмосфере, морской и речной воде. При этом жидкость выполняет роль электролита. Но поскольку есть электролит, возникает коррозионный ток и происходит растворение металла вследствие электрохимического взаимодсйствия его с электролитом.

Схематически рассмотрим возникновение коррозионно тока. Поверхность любого металла электрохимически неоднородна, что приводит к образованию микрогальванического коррозионного элемента. Неоднородность поверхности металла может быть вызвана дефектными участками кристаллов, участками, где имеются группы мелко- и крупнокристаллической структуры, фазовые структурные неоднородности в сплавах и др. Вот почему, например, однофазные металлы более стойки против коррозии, чем многофазные. Отсюда следует, что выравнивание структуры металлов с помощью термообработки значительно увеличивает стойкость металлов против коррозии.

Схематический пример коррозионного гальванического элемента приведен на рис. 1.

Рис. 1. Коррозионный гальванический элемент

Здесь участок металла А является анодом, участок металла К - катодом. Реакция на аноде идет в направлении ионизации металла. В самом же металле возникает движение электронов. В электролите перемещаются образовавшиеся ионы. Таким образом цепь замкнута, возникает коррозионный ток. Металл анода растворяется. Поэтому электроположительные металлы являются более коррозионно-стойкими. Отсюда возникает основная задача борьбы с электрохимической коррозией - не допустить появление коррозионного тока.

Электрохимическая коррозия может протекать в атмосфере, поскольку в ней всегда содержится влага. Такой вид электрохимической коррозии называют атмосферной. Она наиболее характерна для авиационных конструкций. На металлических частях самоле вертолетов может конденсироваться тончайший слой влаги - 0,1...1,0 мкм.

Атмосферу земли делят на несколько климатических зон, в которых агрессивность по отношению к различным материалам неодинакова. В общем случае различают холодный, умеренный, тропический и влажный тропический климат. Наиболее сильную коррозию вызывает влажный тропический климат. Сильно загрязненная атмосфера многочисленными выбросами промышленных предприятий становится коррозионно-агрессивной средой, что опасно для авиационных конструкций.

Интенсивность электрохимической коррозии зависит от факторов. Продолжительность увлажнения поверхности вызывает рост интенсивности коррозионных процессов. Очевидно, что в сухих районах Азии опасность атмосферной коррозии будет значительно ниже, чем в районах Прибалтики, поскольку там влажность атмосферы в несколько раз ниже. Коррозионная агрессивность атмосферы также оказывает существенное влияние на интенсивность коррозии. Она вызывается наличием загрязняющих коррозионно-агрессивных веществ: сернистого газа, хлоридов, аммиака, оксидов азота и др.

На интенсивность коррозии влияет температура. Чем она выше, тем скорость коррозии больше. Важное значение имеет состояние поверхности металла. При более грубой обработке скопление влаги увеличивается, создаются благоприятные условия для образования микрогальванических коррозионных элементов.

По условиям протекания коррозионных процессов выделяют несколько видов коррозии.

Фретинг-коррозия возникает при колебательном перемещении одной металлической поверхности относительно другой в условиях воздействия коррозионной среды. Колебания могут быть вызваны вибрациями конструкции, периодическим изгибом или скручиванием напряженных деталей. В таких условиях на поверхности контактирующей детали скапливаются продукты изнашивания в виде окислов. Поскольку окислы всегда имеют больший объем, чем основной материал, в подвижных соединениях может возникнуть заедание, а также (схватывание, когда частицы контактирующих материалов проникают в обе контактирующие поверхности, связывая их друг с другом, делая соединение при этом трудноразъемным.

Коррозия под напряжением - вид коррозионных поражений, протекающих при одновременном воздействии коррозионной среды и механических напряжений. Для авиационных конструкций этот вид коррозии особенно опасен в связи с тем, что атмосфера как коррозионная среда всегда в наличии. Механическим же напряжениям подвергаются практически все детали самолетов, вертолетов и авиадвигателей, причем этот вид коррозии приводит с течением времени очень высокой интенсивности разрушения. При этом резко снижается предел выносливости пораженных коррозией деталей.

Биологическая коррозия возникает в том случае, когда в системе металл - окружающая среда существуют микроорганизмы. Продукты жизнедеятельности (кислоты, спирты) обладают значительной коррозионной агрессивностью. При этом следует иметь в виду, что микроорганизмы способны разрушать герметизирующие материалы, поскольку некоторые их компоненты служат питательной средой для них. Важно иметь в виду, что биологическая коррозия может развиваться и под слоем различных покрытий, т. е. носить скрытый характер. Таким образом, при обнаружении признаков разрушения герметизирующих или клеевых материалов необходимо их удалить и осмотреть металлическую поверхность - нет ли признаков коррозии.

По характеру разрушения металлов различают несколько видов коррозионных поражений (рис. 2): сплошная равномерная, сплошная неравномерная, неравномерная пятнами, язвенная, точечная, называемая часто питтинговой, расслаивающая, межкристаллитная или транскристаллитная.

Рис. 2. Виды коррозионных поражений

Первые три вида коррозионных поражений (рис. 2, а, б, в) сравнительно легко обнаружить и удалить, поскольку они являются поверхностными.

Язвенная и точечная (рис. 2, г, д) коррозии бывают довольно глубокими, и часто с помощью зачистки их удалить невозможно. Для силовых деталей наличие таких повреждений совершенно недопустимо. Особенно это опасно для самолетных деталей, подверженный воздействию знакопеременных нагрузок, поскольку резко снижаетет предел выносливости. Вот почему так важно удалить коррозионные поражения на той стадии, когда они еще располагаются на поверхности.

Расслаивающая коррозия (рис. 2, е) начинается, кале правило с поверхности детали, уходит вглубь и там распространяется. Поскольку объем продуктов коррозии больше, чем объем основного металла, происходит вспучивание, которое является диагностическим признаком. Особенно это характерно для алюминиевых сплавов. Часто под слоем лакокрасочного покрытия накапливаются продукты коррозии (как правило, алюминиевый окисел Al2O3), происходит вспучивание поверхностной пленки. Если пленку удалить, то под ней обнаружится порошок беловато-серого цвета. В этом случае, как правило, имеет место расслаивающая коррозия и деталь или ее участок подлежит замене.

Самым опасным видом коррозионного поражения является внутренняя коррозия (рис. 2, ж), которая располагается либо по грани зерен, либо проходит по зерну. Первую называют межкристаллитной, так как она распространяется между зернами, по их границам, а вторую - транскристаллитной, так как она проходит по телу зерна.

Этот вид коррозии является весьма опасным, поскольку протекает внутри материала и деталь может разрушиться внезапно. Надежных способов выявления такого рода коррозионных поражений пока нет. Основной способ борьбы с внутренней коррозией - применение методов предотвращения ее возникновения.