1 Краткая характеристика исследуемого объекта

Назначение и производственная структура объекта

Исследуемый объект предназначен для производства трёх видов продукции, отличающейся трудоёмкостью изготовления, востребованной потребителем. Технология изготовления продукции, предусматривает разделение всего технологического процесса на два специализированных участка связанных между собой. Производственная структура процесса представлена на рис.1.

Участок

1(вспомогательный)

Участок

2 (основной)

1

1

Вход(сырье,

материалы, полуфабрикаты)

Склад

1 2

Склад

2 2

Выход

3

4 3

Рисунок 1 – Производственная структура объекта

На вход в систему поступает необходимые для производства продукции сырье, материалы, которые могут накапливаться на складе. Емкость склада ограничена и составляет 983т. На первом (вспомогательном) участке установлено четыре единицы однотипного оборудования, то есть имеющих одинаковую производительность и предназначенных для одних и тех же целей.

Длительность технологических операций по обработке изделий является случайной величиной, и, как показали исследования, подчиняется нормальному закону распределения. Математическое ожидание и среднее квадратическое отклонение случайной величины отличается по видам продукции.

Перед вторым (основным) участком находится склад для хранения полуфабрикатов, поступающих с первого участка. Однако, ёмкость склада ограничена, в нём может храниться не более 491 тонн.

На втором участке установлено три единицы однотипного оборудования, предназначенных для одних и тех же целей и имеющих одинаковую производительность. Время обработки изделий – есть случайная величина, и так же, как показали исследования, подчиняется нормальному закону распределения. Средняя продолжительность обработки и среднее квадратическое отклонение случайной величины отличается по видам продукции.

Исходя из приведенного описания объекта, его можно формализовать как двух фазную многоканальную систему массового обслуживания (СМО) с ожиданием и ограниченной длиной очереди, длина очереди перед первой фазой составляет 4 заявки, перед второй – 2 заявки. И действительно, здесь можно наблюдать все элементы системы массового обслуживания, а именно:

входящий поток заявок (сырье, материалы, полуфабрикаты, поступающие в систему);

очередь (накопление заявок на складе);

фазы (участки);

каналы обслуживания (единицы оборудования);

выходящий поток (готовая продукция).

Далее дадим более подробную характеристику производственного процесса в исследуемом объекте.

Характеристика производственного процесса

Производственный процесс представляет собой целенаправленное изменение состояний предметов труда (изменяющих свои физические или химические свойства, геометрические размеры, положение в пространстве), средств труда (изменяются режимы работы оборудования для выполнения тех или иных операций по обработке предметов труда) и рабочей силы, в результате чего из исходного сырья получают готовый продукт [1]. Он характеризуется определенной структурой.

Структура исследуемого процесса определяется структурой производственного объекта.

По степени охвата работ, необходимых для достижения результата, выделяют полный (включает все стадии изготовления от загрузки материалов до выхода готовой продукции) и частичный производственный процесс (в изготовлении продукции участвуют только некоторые участки). Применительно к анализируемому объекту можно сказать, что на основной ступени протекает частичный основной процесс, на вспомогательной – частичный вспомогательный.

Исследуемый производственный процесс классифицируется по следующим признакам:

по роли в производстве готовой продукции: на первом участке проходит вспомогательный процесс, на втором – основной;

по степени сложности: многоступенчатый;

по степени оснащенности орудиями труда: машинный на обоих участках;

по характеру протекания во времени: циклический;

по характеру движения предмета труда в процессе обработки: на основном участке – полунепрерывный, на вспомогательном – прерывный;

по возможности наблюдения за ходом процесса: на основном участке – закрытые и полузакрытые процессы, на вспомогательном – открытые;

по виду движения предмета труда по ступеням: с параллельным протеканием.

Также в данном разделе необходимо построить график производственного процесса.

В качестве примера построим график производственного процесса по виду продукции «В» так как данный вид продукции является наиболее трудоемким в объеме сортамента произведенной продукции. Далее необходимо рассчитать скорректированные длительности операций, то есть необходимо учесть:

текущие простои на основном участке;

текущие простои и нециклические операции на вспомогательном участке.

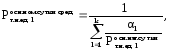

Теперь рассчитаем скорректированные длительности операции, для основного и вспомогательного оборудования:

,

(1)

,

(1)

где

–

производительность одной единицы

оборудования основного участка, т/сутки;

–

производительность одной единицы

оборудования основного участка, т/сутки;

–величина

текущих простоев на основном участке

по отношению к номинальному времени,

доли ед.;

–величина

текущих простоев на основном участке

по отношению к номинальному времени,

доли ед.;

–длительность

операций на основном участке, мин.

–длительность

операций на основном участке, мин.

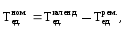

Скорректированная длительность операции на основном участке рассчитывается по формуле:

,

(2)

,

(2)

где

– скорректированная длительность

операции на основном участке на величину

текущих простоев, мин.

– скорректированная длительность

операции на основном участке на величину

текущих простоев, мин.

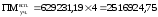

(заявки

/сутки);

(заявки

/сутки);

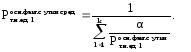

(мин.)

(мин.)

(3)

(3)

где

–

производительность одной единицы

оборудования вспомогательного участка,

т/сутки;

–

производительность одной единицы

оборудования вспомогательного участка,

т/сутки;

–нормативная

величина технически необходимых простоев

на вспомогательном

участке за сутки в расчете на одну

единицу оборудования, мин;

–нормативная

величина технически необходимых простоев

на вспомогательном

участке за сутки в расчете на одну

единицу оборудования, мин;

–нормативная

величина нециклических операций на

вспомогательном участке за сутки в

расчете на одну единицу оборудования,

мин;

–нормативная

величина нециклических операций на

вспомогательном участке за сутки в

расчете на одну единицу оборудования,

мин;

–длительность

операций на вспомогательном участке,

мин.

–длительность

операций на вспомогательном участке,

мин.

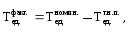

,

(4)

,

(4)

где

– скорректированная длительность

операции на вспомогательномучастке

на величину текущих простоев и

нециклических операций, мин.

– скорректированная длительность

операции на вспомогательномучастке

на величину текущих простоев и

нециклических операций, мин.

=

1440-170/150=8,46

(заявки / сутки);

=

1440-170/150=8,46

(заявки / сутки);

=1440/8,46=170,2

(мин.)

=1440/8,46=170,2

(мин.)

Таким образом, с учетом текущих простоев основного оборудования и технически необходимых простоев и нециклических операций на вспомогательном участке продолжительность операций на основном участке увеличивается до156,25 мин., а на вспомогательном до 170,2 мин.

Рассчитаем такт, продолжительность операций по ступеням, перекрытие и длительность перерывов.

Rmini

=

i/

Уi,

(5)

i/

Уi,

(5)

где Rmini – минимально возможный такт работы участка, мин.;

Уi – количество единиц оборудования на участке i.

Rmin1(осн.) = 156,25 / 3 = 52,08(мин);

Rmin2(всп.) = 170,2 / 4 = 42,55 (мин).

Такт процесса определим по формуле:

(6)

(6)

где R – такт процесса, мин.

Полученные данные сведем в таблицу 1.

Таблица 1 – Параметры производственного процесса

|

Номер

ступени ( |

Продолжительность

операций, скорректированная с учетом

технически необходимых простоев ( |

Кол-во

ед. оборудования на

|

Минимально

возможный такт

|

|

1 |

170,2 |

4 |

42,55 |

|

2 |

156,25 |

3 |

52,08 |

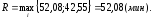

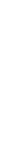

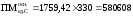

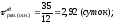

Получив необходимые данные, построим график производственного процесса продукции В (рисунок 2).

1

τn1=38,12

τn1=38,12

2

3

I

4

1

2 3 II

R

Tц=326,46

П=274,36

52,08

104,16 156,24 170,2 208,32 222,29 274,36 326,44 378,52

430,61 482,69 534,77

Рисунок 2 – График производственного процесса при производстве продукции вида «В»

Продолжительность цикла рассчитывается по формуле:

Тц

=  i

, (7)

i

, (7)

где Тц – продолжительность цикла, мин.

Тц = 170,2+156,25= 326,46(мин);

Рассчитаем перекрытие:

П = Тц – R. (8)

П = 326,46-52,08= 274,36(мин);

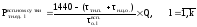

Продолжительность перерывов на каждом участке (τni) определим по формуле:

τni

= R

×

Уi

–

i.

(9)

i.

(9)

τn1 (осн.) = 52,08×3-156,25=0,00 (мин.)

τn2 (всп.) = 52,08 × 4 –170,2= 38,12(мин.)

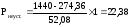

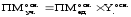

Далее рассчитаем производительность установившегося и неустановившегося процессов при производстве продукции вида «В».

(10)

(10)

где

–

производительность неустановившегося

процесса, т/сутки;

–

производительность неустановившегося

процесса, т/сутки;

–единица

времени, за которую рассчитывается

производительность;

–единица

времени, за которую рассчитывается

производительность;

–такт

процесса, мин.;

–такт

процесса, мин.;

–перекрытие

циклов, мин.;

–перекрытие

циклов, мин.;

–количество

единиц продукции, изготавливаемых за

один цикл, мин.

–количество

единиц продукции, изготавливаемых за

один цикл, мин.

(т/сутки).

(т/сутки).

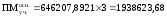

(11)

(11)

где

–

производительность установившегося

процесса, т/сутки.

–

производительность установившегося

процесса, т/сутки.

(т/сутки).

(т/сутки).

Для выявления резервов организационного характера, повышения эффективности исследуемого объекта необходимо проанализировать уровень организации производственной системы.

Анализ уровня организованности производственной системы

Расчет производственной мощности основного участка

Производственная мощность – это максимально возможный, годовой выпуск продукции или объем добычи и переработки сырья, для планового периода соответствующий плановому ассортименту, для отчётного периода – фактическому ассортименту. [2]

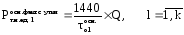

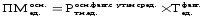

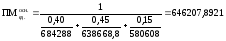

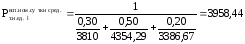

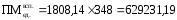

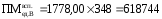

Производственная мощность единицы оборудования рассчитывается следующим образом:

,

(12)

,

(12)

где

–

производственная мощность единицы

оборудования, т;

–

производственная мощность единицы

оборудования, т;

Рт.н. – техническая норма производительности оборудования в сутки, т/сутки;

–действительный

фонд времени работы оборудования за

год, сутки.

–действительный

фонд времени работы оборудования за

год, сутки.

Техническая норма производительности оборудования – это максимально возможная производительность оборудования по паспортным данным или полученным на основе расчетов при использовании лучших показателям, устойчиво достигнутых на рассматриваемом оборудовании за все время его эксплуатации на данном предприятии [2].

Техническая норма производительности оборудования может определяться в фактические или номинальные сутки.

(13)

(13)

где

–

техническая норма производительности

основного оборудования при производствеl-го

вида продукции в номинальные сутки,

т/сутки;

–

техническая норма производительности

основного оборудования при производствеl-го

вида продукции в номинальные сутки,

т/сутки;

–величина

текущих простоев на основном участке

по отношению к номинальному времени,

доли единицы;

–величина

текущих простоев на основном участке

по отношению к номинальному времени,

доли единицы;

–длительность

операций на основном участке при

производстве l-го

вида продукции, мин.

–длительность

операций на основном участке при

производстве l-го

вида продукции, мин.

Q – средняя масса единицы готовой продукции, т;

l – вид продукции.

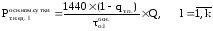

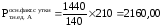

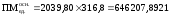

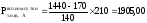

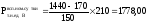

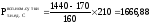

Рассчитаем производительность основного оборудования в номинальные сутки.

(т/сутки);

(т/сутки);

(т/сутки);

(т/сутки);

(т/сутки).

(т/сутки).

Техническая норма производительности оборудования в фактические сутки рассчитывается по следующей формуле:

(14)

(14)

где

–

техническая норма производительности

основного оборудования при производствеl-го

вида продукции в фактические сутки,

т/сутки.

–

техническая норма производительности

основного оборудования при производствеl-го

вида продукции в фактические сутки,

т/сутки.

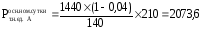

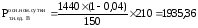

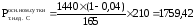

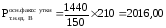

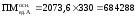

Рассчитаем производительность основного оборудования в фактические сутки.

(т/сутки);

(т/сутки);

(т/сутки);

(т/сутки);

(т/сутки).

(т/сутки).

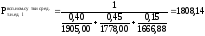

Далее определим среднюю производительность в фактические и номинальные сутки, которая рассчитывается по формулам:

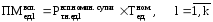

(15)

(15)

где l–

доля l-го

вида продукции в общем объеме производства

продукции, доли ед.

l–

доля l-го

вида продукции в общем объеме производства

продукции, доли ед.

(16)

(16)

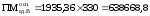

(т/сутки);

(т/сутки);

(т/сутки).

(т/сутки).

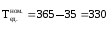

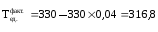

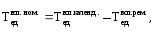

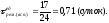

Далее рассчитаем номинальный и фактический фонд времени работы оборудования за год для определения производственной мощности участка.

При расчете фонда времени работы оборудования для определения мощности учитываются лучшие устойчиво-достигнутые показатели по периодичности ремонтов и продолжительности текущих простоев.

Номинальный и фактический фонды времени одной единицы оборудования определяются по формулам:

(17)

(17)

где

–

номинальный фонд времени работы одной

единицы основного оборудования, сутки;

–

номинальный фонд времени работы одной

единицы основного оборудования, сутки;

–календарный

фонд времени работы одной единицы

основного оборудования, сутки;

–календарный

фонд времени работы одной единицы

основного оборудования, сутки;

–суммарная

продолжительность ремонтов одной

единицы основного оборудования за год,

сутки.

–суммарная

продолжительность ремонтов одной

единицы основного оборудования за год,

сутки.

(18)

(18)

где

–

фактический фонд времени работы одной

единицы основного

–

фактический фонд времени работы одной

единицы основного

оборудования, сутки;

–технически

необходимые простои одной единицы

основного

–технически

необходимые простои одной единицы

основного

оборудования, сутки.

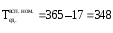

(суток);

(суток);

(суток)

(суток)

В данной производственной системе изменение структуры сортамента не оказывает влияния на фонд времени работы оборудования, из этого следует, что фонд времени работы оборудования при расчете производственной мощности будет одинаков. Теперь можем рассчитать производственную мощность 1 единицы оборудования при производстве каждого вида оборудования.

Производственную мощность одной единицы основного оборудования можно рассчитать двумя способами, при этом результаты будут одинаковыми:

через среднюю производительность;

через определение производственной мощности при производстве каждого вида продукции. Рассмотрим оба варианта.

1 вариант:

(19)

(19)

(т).

(т).

(20)

(20)

(т)

(т)

Расчеты верны, так как производственная мощность единицы основного оборудования одинакова.

2 вариант:

Рассчитаем производственную мощность через номинальную производительность и номинальный фонд времени.

(21)

(21)

(22)

(22)

(т)

(т)

(т)

(т)

(т)

(т)

(т)

(т)

Теперь рассчитаем производственную мощность через фактическую производительность и фактический фонд времени:

(23)

(23)

(т)

(т)

(т)

(т)

(т)

(т)

(т)

(т)

Расчеты верны, так как производственная мощность единицы основного оборудования одинакова и она равна при расчете обоими способами.

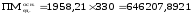

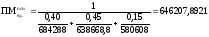

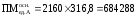

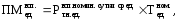

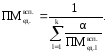

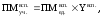

Рассчитаем производственную мощность всего участка с учетом количества единиц оборудования. Так как на основном участке установлено три единицы однотипного оборудования, то производственная мощность участка составит:

(24)

(24)

(т)

(т)

Далее необходимо рассчитать производственную мощность вспомогательного оборудования.

Расчет производственной мощности вспомогательного участка

Для вспомогательного оборудования производственная мощность будет рассчитываться через производительность в номинальные сутки. Для расчета производственной мощности вспомогательного оборудования через производительность в фактические сутки нам потребуется определить фактический фонд времени работы оборудования. Сделать мы этого не сможем ввиду отсутствия исходных данных, в частности технически необходимых простоев.

(25)

(25)

где

–

техническая норма производительности

вспомогательного оборудования при

производствеl-того

вида продукции в номинальные сутки,

т/сутки;

–

техническая норма производительности

вспомогательного оборудования при

производствеl-того

вида продукции в номинальные сутки,

т/сутки;

–величина

технически необходимых простоев на

вспомогательном участке за сутки в

расчете на одну единицу оборудования,

мин.;

–величина

технически необходимых простоев на

вспомогательном участке за сутки в

расчете на одну единицу оборудования,

мин.;

–продолжительность

нециклических операций на вспомогательном

участке за сутки, мин.;

–продолжительность

нециклических операций на вспомогательном

участке за сутки, мин.;

–длительность

операций на вспомогательном участке

при производстве l-того

вида продукции, мин.

–длительность

операций на вспомогательном участке

при производстве l-того

вида продукции, мин.

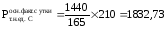

(т/сутки)

(т/сутки)

(т/сутки)

(т/сутки)

(т/сутки)

(т/сутки)

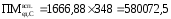

Рассчитаем среднее значение производительности вспомогательного оборудования:

(т/сутки)

(т/сутки)

(т/сутки).

(т/сутки).

Рассчитаем номинальный фонд времени работы вспомогательного оборудования.

(26)

(26)

где

–

номинальный фонд времени работы одной

единицы вспомогательного оборудования,

сутки;

–

номинальный фонд времени работы одной

единицы вспомогательного оборудования,

сутки;

–календарный

фонд времени работы одной единицы

вспомогательного оборудования, сутки;

–календарный

фонд времени работы одной единицы

вспомогательного оборудования, сутки;

–суммарная

продолжительность ремонтов одной

единицы вспомогательного оборудования

за год, сутки.

–суммарная

продолжительность ремонтов одной

единицы вспомогательного оборудования

за год, сутки.

(суток).

(суток).

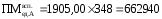

Производственную мощность одной единицы вспомогательного оборудования можно также рассчитать через среднюю производительность и через определение производственной мощности при производстве каждого вида продукции. [4]

Определим производственную мощность первым путем.

(27)

(27)

(т);

(т);

Рассчитаем производственную мощность вторым путем через производительность в номинальные сутки.

(28)

(28)

(29)

(29)

(т);

(т);

(т);

(т);

(т);

(т);

(т).

(т).

Расчеты верны, так как производственная мощность единицы вспомогательного оборудования одинакова при расчете обоими способами.

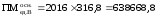

Учитывая, что оборудование однотипное, рассчитаем производственную мощность вспомогательного участка в целом.

(30)

(30)

(т)

(т)

Имея данные о производственной мощности каждого участка можно выполнить расчет производственной мощности системы в целом.

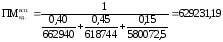

Расчет производственной мощности системы

В производственном менеджменте известны три подхода к расчету производственной мощности системы:

подход, основанный на принципе ведущего звена;

структурно-статический подход;

структурно-динамический подход.

При определении производственной мощности первым способом результаты расчетов часто бывают завышенным, так как ведущим звеном не всегда является узкая ступень системы.

Структурно-статический анализ основан на учете всех мощностей взаимосвязанных элементов и лишен недостатка первого метода, однако он дает приемлемые результаты для систем с гибкой связью, а для систем с жесткой связью – не всегда.

Структурно-динамический анализ исключает два предыдущих недостатка и включает в себя три этапа.

Определение потребности в согласовании ремонтов. При определении потребности в согласовании ремонтов зададим условие того, что одновременно на ремонте в каждой фазе не может находиться более одной единицы оборудования.

Таблица 2 – Ситуации, связанные с отсутствием или наличием ремонтов, при производстве продукции вида В

|

№ ситуации, j |

Кол-во единиц работающего оборудования |

Производительность в номинальные сутки, т |

Производительность системы в номинальные сутки | ||||

|

в первой фазе |

во второй фазе |

первой фазы |

второй фазы |

| |||

|

1 |

4 |

3 |

7112 |

5806,08 |

5806,08 | ||

|

2 |

3 |

3 |

5334 |

5806,08 |

5334 | ||

|

3 |

4 |

2 |

7112 |

3870,72 |

3870,72 | ||

|

4 |

3 |

2 |

5334 |

3870,72 |

3870,72 | ||

Из таблицы 2 видно, что в производственной системе меняется узкое место, следовательно, требуется согласование ремонтов.

Формирование графиков ремонтов. Обеспечивает максимально возможную степень их согласованности. Построение графиков ремонтов осуществляется на основе данных о нормативной продолжительности и периодичности ремонтов оборудования каждой фазы.

Периодичность ремонтов основного оборудования 30 суток, а вспомогательного – 15 суток.

Количество ремонтов основного оборудования за год равно 35, вспомогательного – 17.

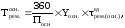

Определим продолжительность ремонтов одной единицы основного и вспомогательного оборудования:

Определим суммарную продолжительность ремонтов оборудования каждой фазы за год.

(31)

(31)

где

–

периодичность ремонтов основного

оборудования, сутки;

–

периодичность ремонтов основного

оборудования, сутки;

–количество

единиц установленного оборудования на

основной ступени.

–количество

единиц установленного оборудования на

основной ступени.

(суток)

(суток)

(суток)

(суток)

Продолжительность ремонтов, подлежащих согласованию, определяется как минимальная из продолжительностей ремонтов каждой фазы.

По расчетам суммарной продолжительности ремонтов за год согласованию подлежат 68 суток.

Максимально возможная степень согласованности ремонтов может быть достигнута в случае, если ремонты оборудования вспомогательного участка будут проводиться с ремонтами оборудования основного участка и перекрываться ими.

Чтобы построить график ремонтов оборудования необходимо отметить, что на вспомогательном участке график будет строиться по непрерывно-последовательному типу ремонтов, а на основном – по смешанному. Для построения графика смешанных ремонтов, необходимо рассчитать ремонтный такт.

Ремонтный такт – это период времени между одноименными моментами. Рассчитывается по следующей формуле:

(32)

(32)

где П – периодичность ремонтов фазы, сутки;

x – целое число, принимающее значение от 2 до n (количество единиц оборудования во второй фазе) включительно. Примем х = 2.

На рисунке 3 показан график ремонтов оборудования (фрагмент), обеспечивающего максимальную степень согласованности.

)

) ),

мин.

),

мин. -

ой ступени (

-

ой ступени ( )

) -ой

ступени (

-ой

ступени ( ),

мин.

),

мин.