Раздел 5

.doc-

МГД-ПЕРЕМЕШИВАНИЕ В ПРОЦЕССЕ ПРИГОТОВЛЕНИЯ РАСПЛАВОВ В МИКСЕРАХ И ПЕЧАХ

-

Макроскопические и микроскопические неоднородности многокомпонентных расплавов

Перемешивание считается эффективным, если оно позволяет ликвидировать в расплаве все виды неоднородностей и создать гомогенную структуру. Неоднородности разделяют на макроскопические и микроскопические. Макроскопические обусловлены неравномерным распределением в расплаве легирующих модифицирующих компонентов. Микроскопические неоднородности генетически связаны с микрогетерогенной структурой расплава и растущей номенклатурой элементов, привлекаемых для приготовления сплавов. Микроскопические неоднородности имеют особенно устойчивый характер.

В последнее время широкое распространение получают магнитогидродинамические (МГД) технологии перемешивания. Перемешивание считается эффективным, если оно позволяет ликвидировать в расплаве все виды неоднородностей и создать гомогенную структуру во всем объеме ванны.

Неоднородности разделяют на макроскопические и микроскопические. Макроскопические неоднородности можно разделить на естественные и искусственные. Первые обусловлены гравитационными силами, вызывающими в соответствующих зонах ликвацию компонентов по плотности, и процессами термической диффузии, развиваемыми между различными температурными зонами. Вторые обусловлены конструкционными и масштабными особенностями агрегатов, приводящими к появлению «застойных» зон, и присутствием в расплаве легирующих модифицирующих компонентов.

Микроскопические неоднородности генетически связаны с микрогетерогенной структурой расплава и растущей номенклатурой элементов, привлекаемых для приготовления сплавов. Микроскопические неоднородности имеют особенно устойчивый характер.

Для устранения макроскопических и микроскопических неоднородностей МГД-перемешиватели должны обеспечивать возбуждение крупномасштабных ламинарных и когерентных вихревых движений в сочетании с мелкомасштабными пульсациями для образования ассоциативных образований в расплаве [5.1].

-

Преимущества МГД-перемешивания расплавов

Особенностью нагрева металла в печах и миксерах с газовым или электрическим нагревом является то, что энергия, в основном, передается от электронагревателей к расплаву путем излучения.

Поэтому при длительном нагреве перепад температуры между верхними и нижними слоями расплава достигает свыше 100° С. Высокая температура верхнего слоя способствует увеличению скоростей окисления и насыщения расплава водородом (рисунки 5.2 и 5.3).

|

|

|

|

Рисунок 5.2. Зависимость образования шлаков (окисления) от температуры поверхности расплава |

Рисунок 5.3. Зависимость растворяемости водорода в алюминии от его температуры |

При включении МГД-перемешивателя в работу температура по слоям расплава выравнивается (рисунок 5.4).

Рисунок 5.4. Зависимость температур слоев расплава в ванне миксера от времени перемешивания: 1 – верхний слой расплава; 2 – нижний слой расплава

В целом использование МГД-перемешивателя в процессе приготовления сплава в миксере копильнике позволяет:

-

сократить время приготовления сплава;

-

уменьшить температурный перепад между зеркалом металла и подиной со 140 °С до 5–12 °С;

-

снизить окисление расплава на 20–25 % и сократить время очистки от шлаков;

-

снизить растворяемость водорода в алюминиевом расплаве с 2.2мл/100 гр. (при 865 °С) до 0.7 мл/100 гр. (при 660 °С);

-

обеспечить однородность химического расплава в соответствии с технологическими условиями;

-

автоматизировать процесс перемешивания.

-

Перемешивание расплава в плавильно-литейных агрегатах

Одним из основных направлений совершенствования процессов плавки и рафинирования литейных сплавов является интенсификация тепломассообмена в жидкой ванне плавильных печей и установок для внепечной обработки металла при помощи принудительного перемешивания расплава. Перемешивание обеспечивает максимальный градиент температур и концентраций на границе жидкого металла с взаимодействующими с ним фазами (твердым металлом, легирующими и рафинирующими твердыми и жидкими реагентами, атмосферой и вакуумом). Градиент создается благодаря подводу к этой границе все новых порций непрореагируемого металла и уменьшению толщины ламинарного пограничного слоя, массоперенос, в котором определяется коэффициентами диффузии и теплопроводностью, величины на несколько порядков меньше, чем соответствующие коэффициенты при конвективном тепломассопереносе. В ряде случаев движение металла инициирует перемешивание реагента, скорости тепломассопереноса, в котором на определенном этапе процесса могут стать лимитирующими. Интенсификация процесса может происходить и благодаря увеличению поверхности контакта фаз при перемешивании за счет образования волн, дробления металла или реагента на капли и т.п.

Возможности использования механического перемешивания весьма ограничены высокими температурами расплавов и чрезвычайно высокой их химической активностью. Поэтому в последние десятилетия все более широкое распространение получают бесконтактные МГД устройства для силового воздействия на расплавы металлов.

Коллективом кафедры «Электротехнология и электротехника» Сибирского Федерального Университета (г. Красноярск) разработаны и внедрены на промышленные предприятия различные МГД-устройства металлургического назначения: МГД-перемешиватели в печах и миксерах; МГД-перемешиватели в ковшах; МГД-перемешиватели жидкой сердцевины кристаллизующихся слитков; Установка получения цилиндрических слитков с МГД-кристаллизатором; МГД-вращатели жидкого металла в каналах индукционных канальных печах /2/.

Во всех устройствах используется силовое воздействие пульсирующего, бегущего или вращающегося магнитного поля на жидкий металл с целью получения определенных технологических эффектов. В процессе приготовления сплавов необходимо получить однородность, как по химическому составу, так и по температуре во всем объеме расплава.

Для осуществления технологического процесса приготовления сплавов требуется энергия, как для обеспечения требуемого температурного режима, так и для осуществления перемешивания. Способ и величины подводимых к расплаву тепловой и электромагнитной энергий определяют поведение системы, позволяют ей находить свою структуру, соответствующую распределению тепловых, гравитационных и электромагнитных полей, а также геометрии ванны с расплавом.

-

МГД-перемешиватели с продольным и поперечным магнитными потоками

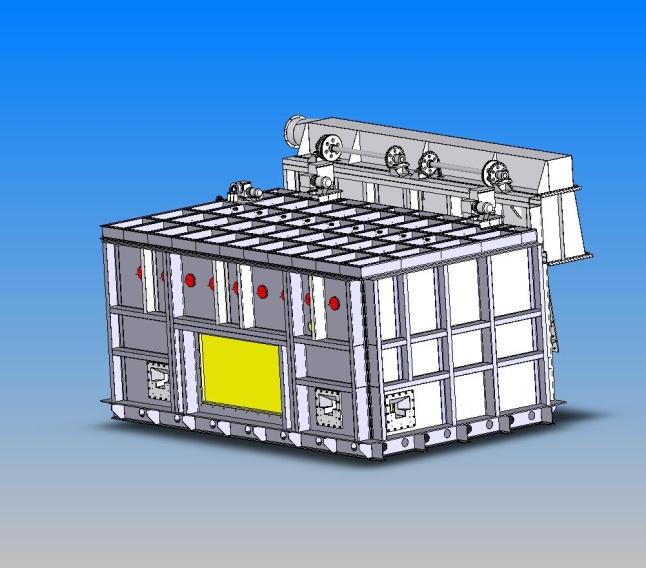

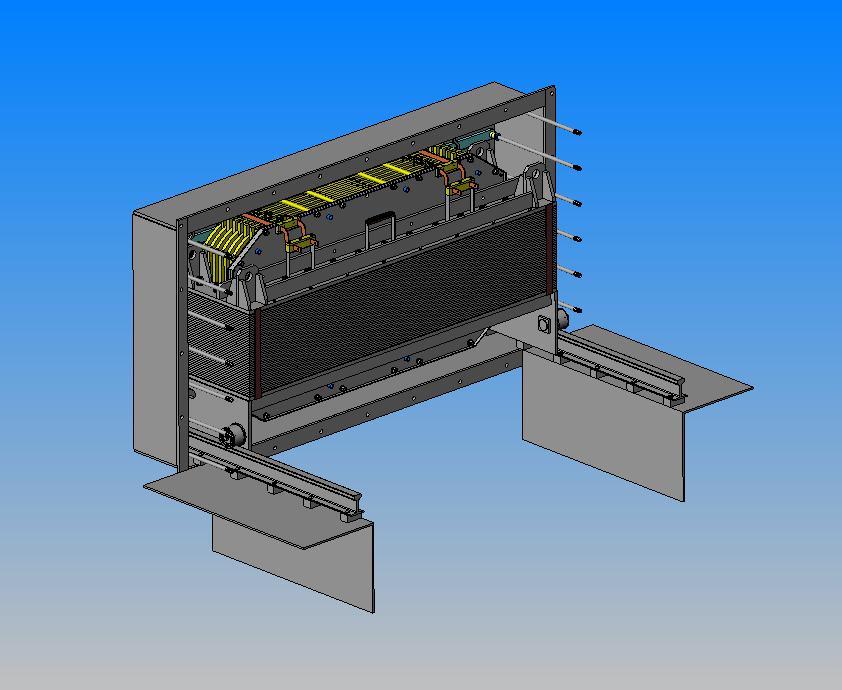

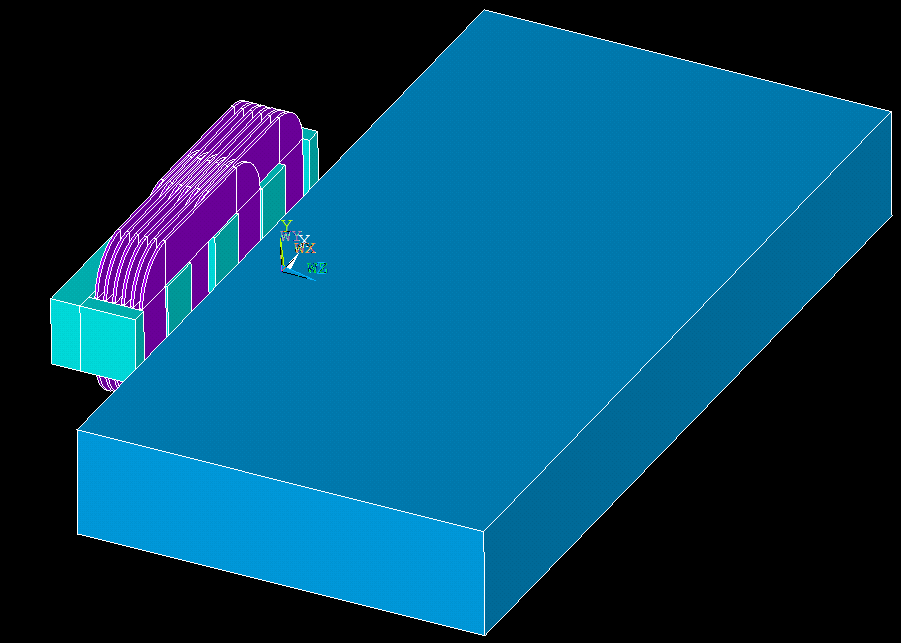

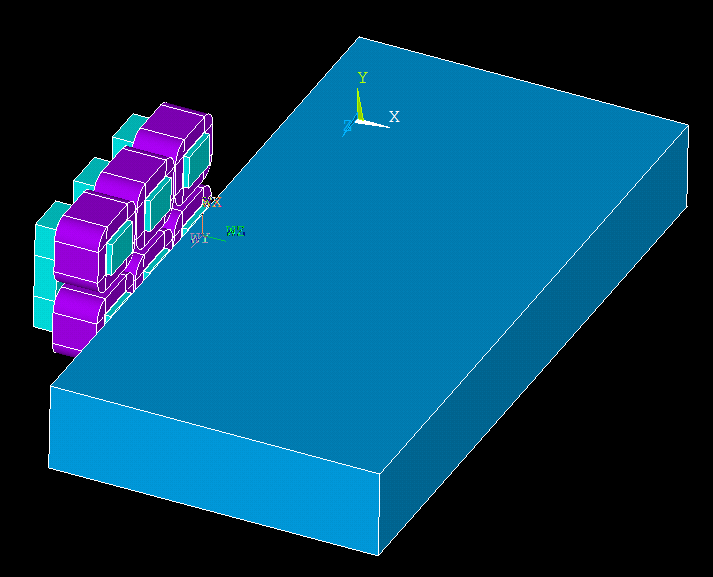

На рисунках 5.5 и 5.6 представлены макет миксера и индуктор МГД-перемешивателя вертикального исполнения соответственно.

|

|

|

|

Рисунок 5.5. Миксер с установкой индуктора в боковой стенке |

Рисунок 5.6. Индуктор МГД-перемешивателя вертикального исполнения |

Здесь показан пример установки индуктора перемешивателя с боковой стороны миксера. Такая установка предпочтительна для оснащения существующих стационарных миксеров, когда установка индуктора под подину связана с большими работами по изменению фундамента миксера.

Назначение и условия работы МГДП установленных на плавильных печах и миксерах-копильниках отличаются. В миксерах-копильниках, работающих с жидкой шихтой, МГД-перемешиватель используется для сокращения времени приготовления сплава, уменьшения температурного перепада между зеркалом металла и подиной, гомогенизации химического состава расплава по всему объему ванны. При этом МГДП включаются в работу когда ванна миксера полностью заполнена расплавом.

В отличие от миксеров-копильников, большинство печей работает на твердой шихте, поставляем в виде чушки и слитков, которые плавятся внутри печи. Использование МГД-перемешивателя в печи позволяет увеличить коэффициент теплоотдачи между жидкой и твердой фазой металла, путем создания принудительной циркуляции жидкого металла в ванне. Благодаря этому сокращается время плавки и расход топлива. МГДП в печах целесообразно включать с момента появления жидкого металла, то есть когда уровень расплава в ванне мал.

Установка индуктора МГДП под днищем печи позволяет эффективно перемешивать расплав, как при полной, так и при небольшой глубине расплава. Наиболее часто для печей-миксеров максимальная глубина расплава лежит в пределах от 0,3 до 1,1 м. Однако в ряде случаев установка индукторов под днищем печи-миксера связана с экономическими и конструктивными трудностями. Это имеет место, когда необходимо оснастить МГДП уже действующие стационарные печи-миксеры. В таких печах-миксерах по экономическим соображениям целесообразно использовать электромагнитные перемешиватели с установкой индукторов у боковых стенок ванны.

|

|

|

|

Рис. 1 МГДП установленный с боковой стороны стационарной печи |

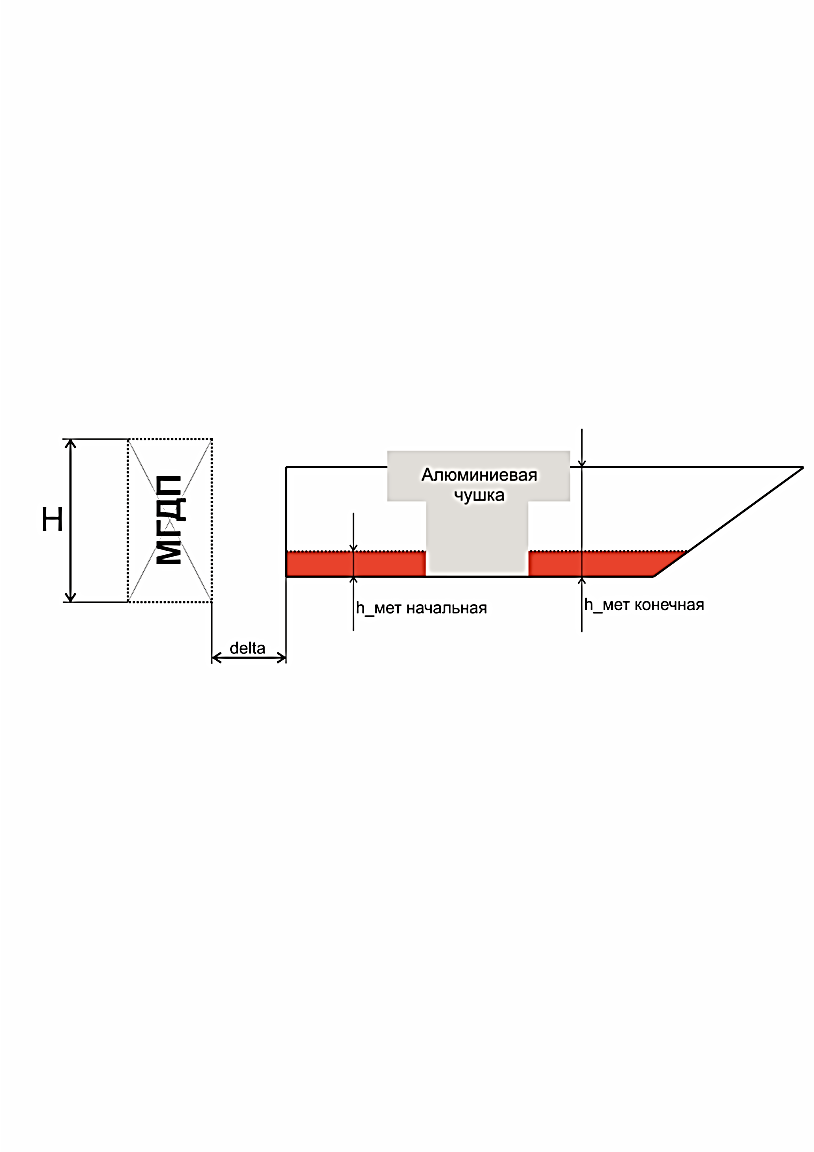

Рис. 2 Отношение размера МГДП к уровню металла в печи |

Современные МГД-перемешиватели имеют низкую эффективность работы при их установке с боковой стороны печи или миксера, когда уровень металла в ванне составляет менее 0.3 метра. Как правило, технологический цикл плавильных печей, подразумевает слив расплава из печи на сухо, из-за этого на начальных этапах плавки МГДП приходится работать с малым уровнем расплава в ванне, хотя именно на этом технологическом промежутке необходимо обеспечивать максимальную циркуляцию металла в ванне для ускорения процесса плавки. Для решения данной задачи, а именно: обеспечения эффективного перемешивания расплава в стационарных плавильных печах с малым уровнем металла при помощи МГД-перемешивателя установленного с боковой стороны печи, предлагается использовать перемешиватель нетрадиционной конструкции: с поперечным магнитным потоком.

Назначение и условия работы МГДП установленных на плавильных печах и миксерах-копильниках отличаются. В миксерах-копильниках, работающих с жидкой шихтой, МГД-перемешиватель используется для сокращения времени приготовления сплава, уменьшения температурного перепада между зеркалом металла и подиной, гомогенизации химического состава расплава по всему объему ванны. При этом МГДП включаются в работу когда ванна миксера полностью заполнена расплавом.

В отличие от миксеров-копильников, большинство печей работает на твердой шихте, поставляем в виде чушки и слитков, которые плавятся внутри печи. Использование МГД-перемешивателя в печи позволяет увеличить коэффициент теплоотдачи между жидкой и твердой фазой металла, путем создания принудительной циркуляции жидкого металла в ванне. Благодаря этому сокращается время плавки и расход топлива. МГДП в печах целесообразно включать с момента появления жидкого металла, то есть когда уровень расплава в ванне мал.

Установка индуктора МГДП под днищем печи позволяет эффективно перемешивать расплав, как при полной, так и при небольшой глубине расплава. Наиболее часто для печей-миксеров максимальная глубина расплава лежит в пределах от 0,3 до 1,1 м. Однако в ряде случаев установка индукторов под днищем печи-миксера связана с экономическими и конструктивными трудностями. Это имеет место, когда необходимо оснастить МГДП уже действующие стационарные печи-миксеры. В таких печах-миксерах по экономическим соображениям целесообразно использовать электромагнитные перемешиватели с установкой индукторов у боковых стенок ванны. Современные МГД-перемешиватели имеют низкую эффективность работы при их установке с боковой стороны печи или миксера, когда уровень металла в ванне составляет менее 0.3 метра. Как правило, технологический цикл плавильных печей, подразумевает слив расплава из печи насухо, из-за этого на начальных этапах плавки МГДП приходится работать с малым уровнем расплава в ванне, хотя именно на этом технологическом промежутке необходимо обеспечивать максимальную циркуляцию металла в ванне для ускорения процесса плавки. Для решения данной задачи, а именно: обеспечения эффективного перемешивания расплава в стационарных плавильных печах с малым уровнем металла при помощи МГД-перемешивателя установленного с боковой стороны печи, предлагается использовать перемешиватель нетрадиционной конструкции: с поперечным магнитным потоком.

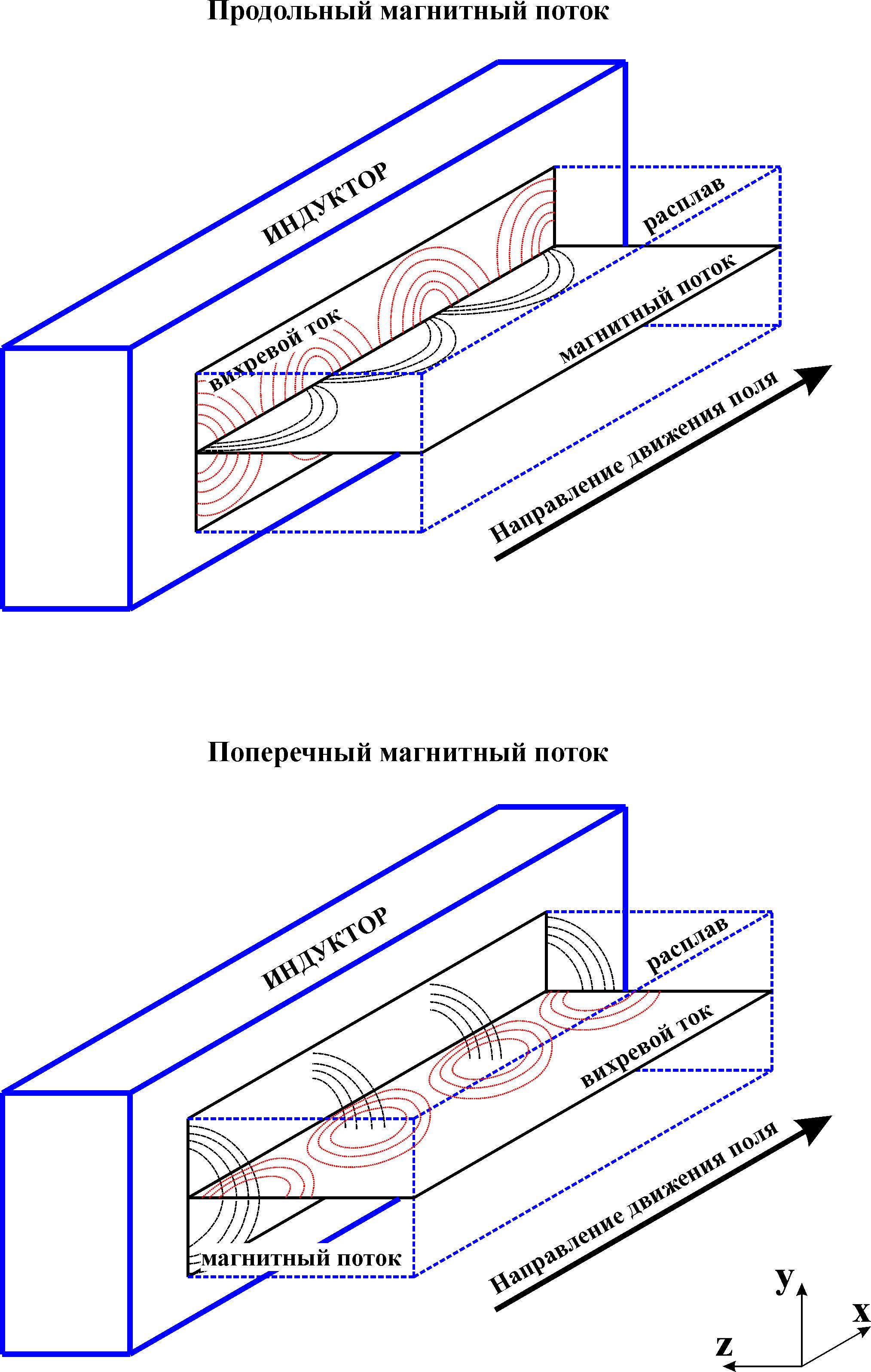

Электромагнитный перемешивать состоит из источника питания, индуктора, систем автоматизации, управления и охлаждения. Индукторы электромагнитных перемешивателей представляют собой линейные индукционные машины, которые можно разделить на машины с продольным и поперечным магнитным потоком [2]. В обоих типах линейных индукционных машин индукторы создают бегущую магнитную волну. При включении, соединенных определенным образом, однофазных обмоток элементов индуктора в сеть многофазного напряжения по обмоткам индуктора начинает протекать переменный электрический ток, создающий переменный магнитный поток. По закону электромагнитной индукции в жидком металле возникает электродвижущая сила, создающая вихревые токи, которые взаимодействуя с магнитным полем, создают силу Лоренца. Сила Лоренца воздействует на жидкий металл и приводит его в движение. Бегущее магнитное поле позволяет создавать в жидком металле две компоненты силы: нормальную относительно плоскости зубцов индуктора и тангенциальную, направленную вдоль движения магнитного поля. Тем самым достигается возможность создания циркуляции жидкого металла в печи-миксере, позволяющей выравнивать температуру и химических состав, а также увеличивать коэффициент теплоотдачи на границе раздела твердой и жидкой фазы металла, находящегося в ванне печи миксера.

|

|

|

|

Рис. 3. Продольное бегущее магнитное поле

|

Рис. 4. Поперечное бегущее магнитное поле |

На рис.3 и рис. 4 схематично представлен магнитный поток и вихревые токи в расплаве металла, возникающие при работе МГД-перемешивателей установленных с боковой стороны печи с продольным и поперечным магнитными потоками соответственно.

Как известно из теории линейный индукционных машин [3] и показано на рис. 3 у машин с продольным магнитным потоком магнитный поток, идущий от одного полюса к другому, замыкается в направлении, в котором распространяется бегущая волна магнитного поля (плоскость XZ), а вихревые токи замыкаются в перпендикулярной плоскости XY. При снижении уровня металла в такой системе, произойдет существенное уменьшение величины магнитного потока пронизывающего жидкий металл, также увеличиться сопротивление контуров, в которых замыкается вихревой ток. Это приведет к снижению величины электромагнитных сил, действующих на расплав.

У машин с поперечным магнитным потоком (рис. 4) магнитный поток замыкается в плоскости (YZ), перпендикулярной распространению бегущей волны магнитного поля. При этом вихревые токи, также замыкаются в перпендикулярной магнитному потоку плоскости, но в данном случае это плоскость XZ. При снижении уровня металла в такой системе, величина магнитного потока, пронизывающего жидкий металл существенно не измениться. Также не изменится сопротивление контуров, в которых замыкается вихревой ток на единицу высоты расплава, что позволит эффективно воздействовать на расплав металла при его малых уровнях в ванне.

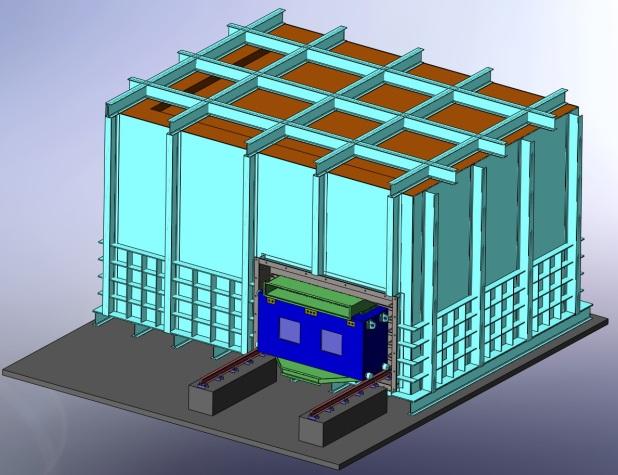

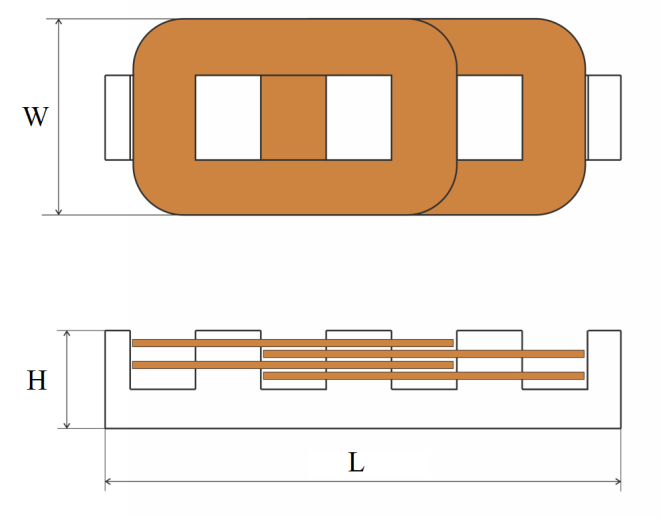

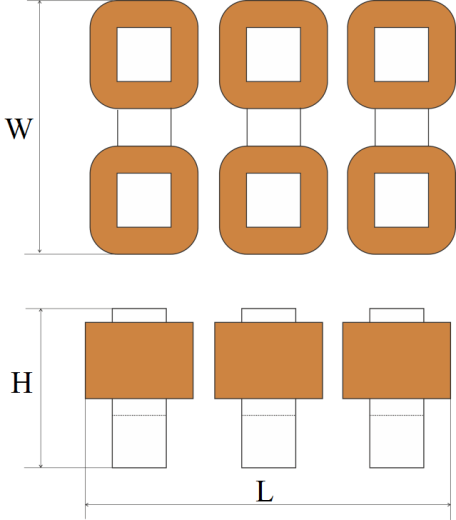

Линейные индукционные машины с поперечным магнитным потоком имеют существенные конструктивные отличия от линейных машин с продольным магнитным потоком. В машинах с продольным магнитным потоком магнитопровод делается сплошным и собирается из ферромагнитных пластин, параллельных направлению распространения волны магнитного поля (рис. 5). Обмотка таких машин обычно укладывается в пазы или наматывается на ярмо магнитопровода (обмотка Грамма) [3]. Характерной особенностью конструкции машин с поперечным магнитным потоком является то, что индуктор состоит из отдельных электромагнитов (рис. 6). Каждый электромагнит состоит из магнитопровода (сердечника) и однофазной обмотки, которая определенным образом включается в сеть многофазного напряжения. Данная конструкция позволяет иметь меньшие массогабаритные показатели индуктора при больших значениях полюсного деления τ.

Для создания различных конфигураций течения жидкого металла, возможно, конструировать индуктор электромагнитного перемешивателя из нескольких элементов, установленных с одной или разных сторон, в угловой зоне печи или миксера. Также преимуществами машин с поперечным магнитным потоком являются лучшие условия охлаждения обмоток, что позволяет эффективно использовать воздушное охлаждение и возможность быстрой замены отдельных элементов индуктора поврежденных или вышедших из строя в ходе эксплуатации.

|

|

|

|

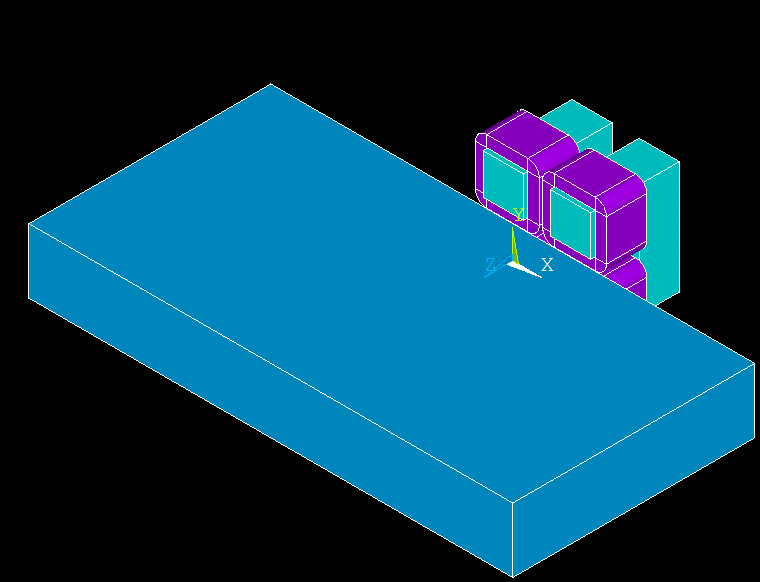

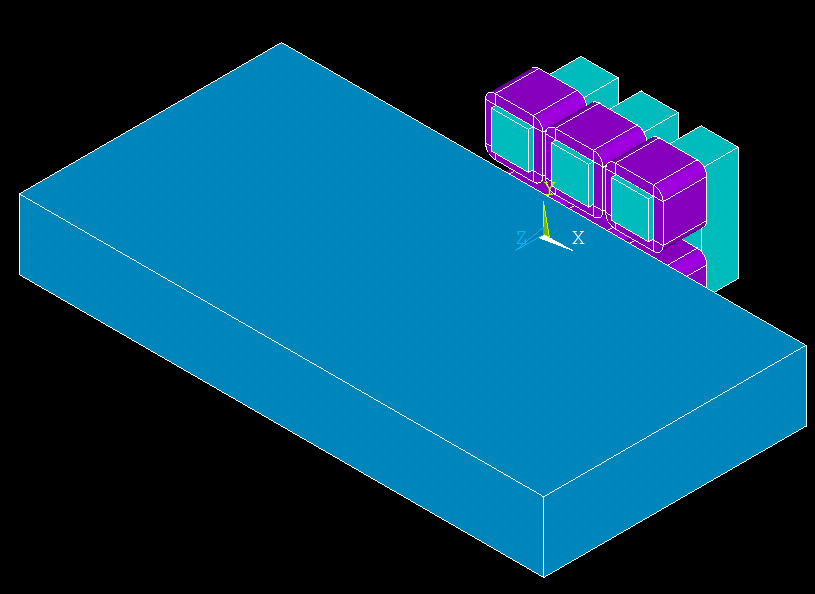

Рис. 5. Индуктор МГДП с продольным магнитным полем |

Рис. 6. Индуктор МГДП с поперечным магнитным полем

|

|

|

|

|

Рис. 7. Конечно-элементная модель МГД-перемешивателя с продольным магнитным потоком

|

Рис. 8. Конечно-элементная модель МГД-перемешивателя с поперечным магнитным потоком |

Для оценки эффективности работы МГД-перемешивателя с поперечным магнитным потоком было выполнено численное моделирование электромагнитных процессов в программном пакете ANSYS Emag. Для сравнения был выбран МГДП с продольным магнитным потоком успешно эксплуатирующийся на миксерах копильниках, установленный с боковой стороны миксера. Массогабаритные и энергетические показатели перемешивателя с поперечным магнитным потоком были выбраны аналогичные МГДП с продольным магнитным потоком. Частоты токов, питающих индукторы, также были приняты одинаковыми. МГД-перемешиватели воздействовали на алюминиевый расплав, масса которого при полной загрузке печи составляет 50 тонн. В модели не учитывалось влияние движения расплава в ванне.

Задача была поставлена в трехмерной постановке (конечно-элементные модели представлены на рис.7 и рис. 8), в ходе которой решалась методом численного расчета стандартная система уравнений описывающих электромагнитное поле. Результатом решения являются картины распределения электромагнитных полей, вихревых токов и усилий в расплаве.

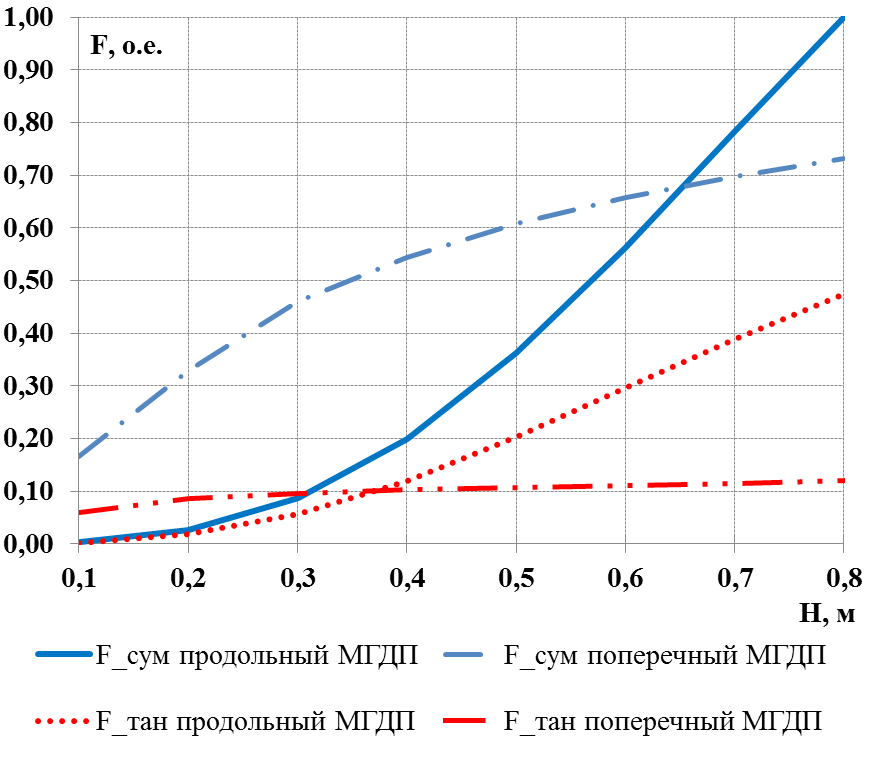

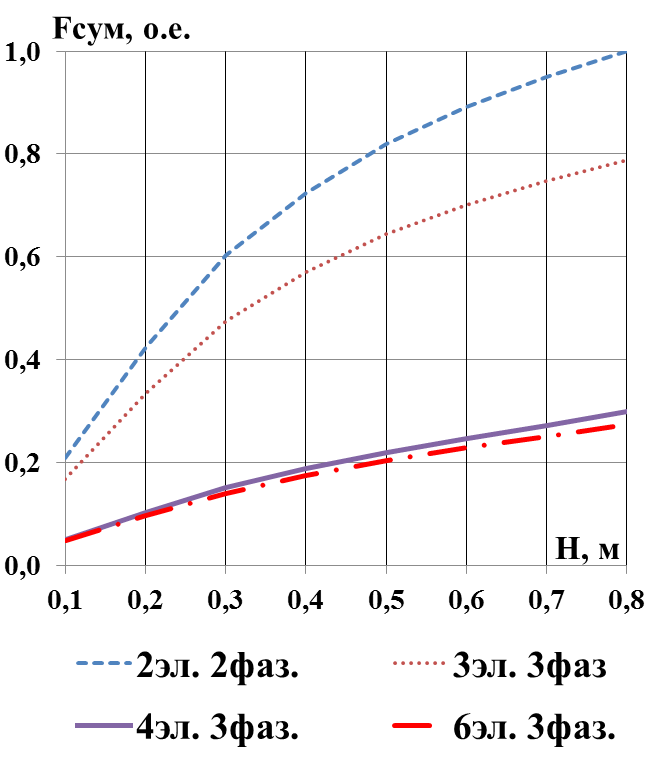

На рис.9 приведены интегральные значения сил, создаваемых работой МГДП с продольным и поперечным магнитными потоками. По оси абсцисс отложен уровень металла в ванне. По оси ординат приведены значения сил в относительных единицах, за 100% принято усилие, развиваемое МГДП с продольным магнитным потоком на расплав с уровнем 0.8 метра. Как видно из графиков, при полностью заполненной печи расплавом перемешиватель с продольным магнитным потоком создает большее усилие. Однако, уже начиная с уровня металла 0.6 метра перемешиватель с поперечным потоком более эффективен. При уровнях металла менее 0.2 метра от номинала перемешиватель с поперечным магнитным потоком имеет на порядок большую эффективность работы.

|

|

|

|

Рис. 9. Интегральные значения сил, создаваемых электромагнитным полем в расплаве

|

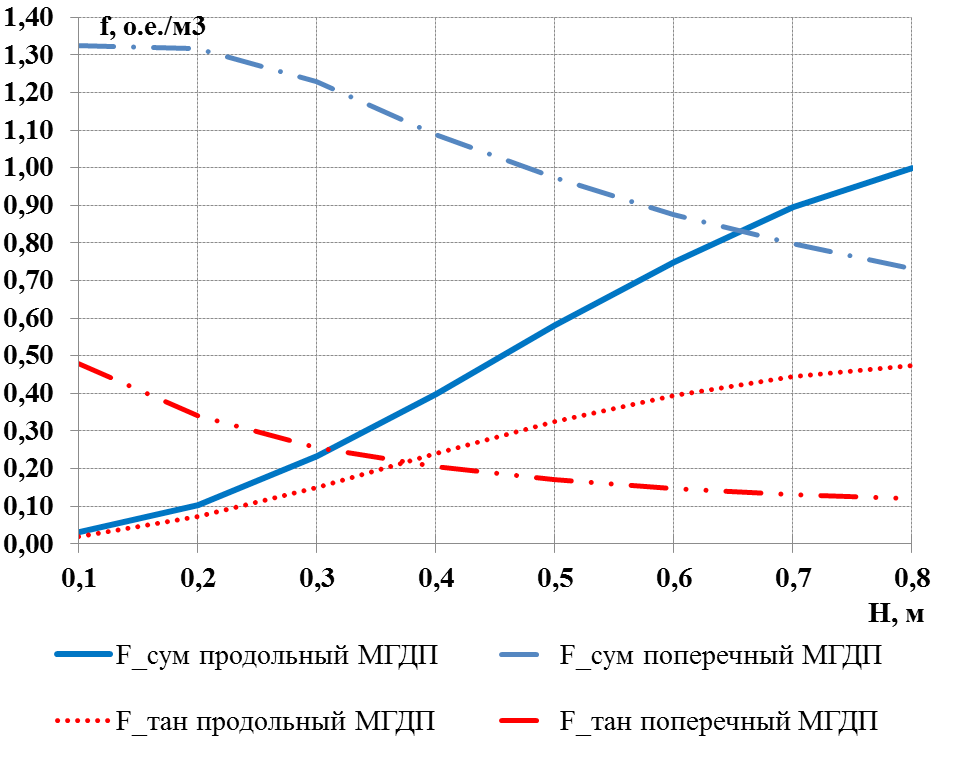

Рис.10. Интегральные значения удельных сил, создаваемых электромагнитным полем в расплаве |

На рис. 10 показан измененный рис. 9, в котором приведены интегральные значения удельных сил воздействующих на элементарный объем жидкого металла. По удельной силе можно оценить динамическую эффективность работы МГДП по его возможности перемешать весь объем расплава в ванне. Как видно из графиков удельная эффективность работы перемешивателя с поперечным магнитным потоком увеличивается при уменьшении уровня расплава в ванне и на малых уровнях приближается к значениям удельной эффективности перемешивателя с продольным магнитным потоком на уровне расплава в 0.8 метра.

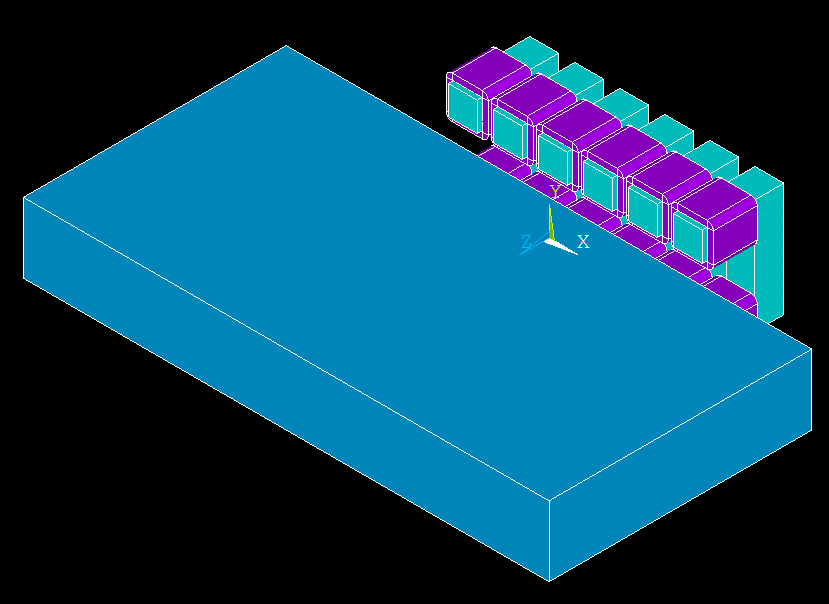

Для выбора конструкции промышленного образца было проведено сравнение эффективности работы МГДП с поперечным потоком разных исполнений. Рассматривались двухфазные и трехфазные перемешиватели (рис. 11). Для всех расчетов принималось равенство массы катушек, электрических потерь в индукторе, частоты питающего тока, величины немагнитного зазора до поверхности расплава и полюсного расстояния каждого элемента индуктора. На рис. 11а представлен двухфазный индуктор со сдвигом фаз 90° состоящий из двух элементов. На рис. 11б представлен трехфазный индуктор со сдвигом фаз 120° состоящий из трех элементов. На рис. 11в представлен двухфазный индуктор со сдвигом фаз 90° и 2p=2 состоящий из четырех элементов. На рис. 11г представлен трехфазный индуктор со сдвигом фаз 120° и 2p=2 состоящий из шести элементов.

|

а) |

б)

|

|

в)

|

г) |

|

Рис.11. МГДП с поперечным магнитным потоком разных исполнений: а – два элемента двухфазный; б – три элемента трехфазный; в – три элемента трехфазный (катушки на ярме); г – четыре элемента двухфазный; д – шесть катушек трехфазный |

|

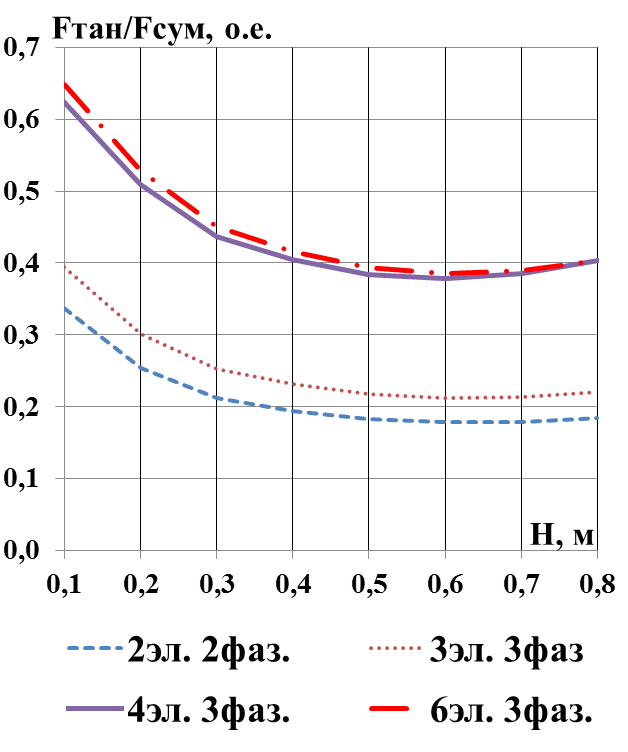

Сравнивались интегральные значения сил, создаваемых в жидкометаллическом рабочем теле при воздействии на него перемешивателей разных исполнений. Результаты расчетов приведены на рис. 12 в относительных единицах (за единицу принято интегральное усилие, создаваемое двухфазным перемешивателем состоящим из двух элементов).

|

а) |

б) |

в) |

|

Рис.12. Интегральные значения сил в расплаве для разных исполнений перемешивателя |

||

Как видно из рис. 12а наибольшее суммарное усилие обеспечивает двухфазный перемешиватель состоящий из двух элементов. Перемешиватели с количеством элементов четыре и шесть показали существенно более низкую эффективность, что можно связать с замыканием части магнитного потока каждого элемента через другой элемент, а не через расплав. На рис. 12в показаны интегральные значения тангенциальных сил действующих на расплав. По этому параметру перемешиватели с количеством элементов четыре и шесть, также существенно уступают двух и трех элементным индукторам. При рассмотрении отношений тангенциальных к суммарным силам, приведенных на рис. 12в, видно, что перемешиватели состоящие из четырех и шести элементов имеют гораздо лучшие показатели за счет создания более равномерного бегущего поля. Несмотря на это данное преимущество нивелируется существенно более малыми создаваемым усилием по сравнению с двух и трех элементными перемешивателями. Также стоит обратить внимание на повышение отношения тангенциальной к нормальной силе при уменьшении уровня металла в ванне, что связанно с более равномерным распределением магнитного поля в расплаве.

При выборе исполнения МГД-перемешивателя с поперечным магнитным потоком для промышленного использования помимо эффективности перемешивания, необходимо учитывать сложность конструкции, ремонтопригодность и стоимость оборудования. Для работы трехфазного перемешивателя необходим, трехфазный источник питания низкочастотного тока, который, как правило, на 40% дороже двухфазного источника аналогичной мощности. Исходя из этого наиболее целесообразно использовать в промышленности двухфазный перемешиватель состоящий из двух элементов.

МГД-перемешиватели с поперечным магнитным потоком, установленные с боковой стороны печи, целесообразно использовать для обеспечения эффективного перемешивания в стационарных плавильных печах с малым уровнем расплава (менее 0.3 метра). При этом массогабаритные и энергетические показатели таких устройств будут аналогичны существующим машинам.