Цель работы: ознакомление с технологией, сварочными материалами и оборудованием, применяемым при дуговой сварке.

ВВЕДЕНИЕ

Сварка – процесс получения неразъемных соединений за счет межатомных сил взаимодействия между сварочными элементами. В реальных условиях проявлению этих сил препятствуют: микронеровности соединяемых поверхностей и находящиеся на них окисные и органические пленки, а также адсорбированные молекулы газов. Устранить эти препятствия можно путем местного расплавления свариваемых элементов – с помощью сварки плавлением.

Дуговая сварка – наиболее распространенный способ сварки плавлением, при котором источником нагрева является сварочная дуга – устойчивый разряд в газах. В большинстве случаев дуга горит между свариваемым (основным) металлом и электродом. Сварка возможна на постоянном и переменном токе.

По степени механизации процесса сварки различают: ручную, полуавтоматическую и автоматическую сварку.

1. Ручная дуговая сварка

Принципиальная схема ручной дуговой сварки представлена на рис. 1.

Тепло дуги (рис. 1) расплавляет основной металл 7 и металлический стержень электрода 1, которые создают металлическую ванну 4. Одновременно плавится покрытие электрода 2, обеспечивающее газошлаковую защиту 3 дуги и ванны 4 от вредного воздействия воздуха.

4

При перемещении дуги происходит кристаллизация металла ванны и образования сварного шва 5, на поверхности которого образуется шлаковая корка 6.

Для сварки необходимы: источник питания дуги, сварочные провода, электродержатель и электроды. Сварщик обеспечивается щитком со светофильтром и спецодеждой для защиты от излучения дуги и брызг расплавленного металла.

Технология сварки. Для получения качественного сварного соединения необходимо выбрать тип и диаметр электрода, величину сварочного тока, длину дуги, число слоев шва и т. д.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла. Рекомендуемые диаметры электродов в зависимости от толщины свариваемого металла даны в табл. 1.

Рис. 1. Схема процесса ручной дуговой сварки: 1 – металлический стержень электрода;

2 – покрытие; 3 – газошлаковая защита; 4 – металлическая ванна; 5 – сварной шов; 6 – шлаковая корка; 7 – основной металл

5

Таблица 1

Рекомендуемые диаметры электродов в зависимости от толщины свариваемого металла

Толщина |

|

|

|

|

|

свариваемого |

1–2 |

3 |

4–5 |

6–8 |

8–10 |

изделия, мм |

|

|

|

|

|

|

|

|

|

|

|

Диаметр |

|

|

|

|

|

электродного |

1,6–2,5 |

3 |

3–4 |

5 |

6 |

стержня, мм |

|

|

|

|

|

|

|

|

|

|

|

Сварочный электрод представляет собой металлический стержень диаметром 1,6…12 мм, длиной 200…450 мм. Для сварки углеродистых и низколегированных сталей обычно применяется проволока марок Св08, Св08А.

На стержень нанесено покрытие (обмазка), которое определяет сварочно-технологические и металлургические свойства электродов. В его состав входят:

–ионизирующие вещества – обеспечивающие стабильное горение дуги (мел, мрамор, поташ и т. д.);

–газообразующие вещества, которые сгорают или разлагаются от тепла дуги и обеспечивают газовую защиту расплавленного металла от вредного действия азота и кислорода воздуха (мрамор, крахмал, древесная мука);

–шлакообразующие вещества, дающие при расплавлении жидкий шлак, который предохраняет жидкий металл от азота и кислорода воздуха (двуокись титана – рутил, полевой шпат, марганцевая руда, мрамор);

–раскислители, восстанавливающие железо из окислов (ферромарганец, ферросилиций, ферротитан);

6

–легирующие вещества – для получения необходимых физикомеханических свойств (феррохром, ферромолибден, феррованадий);

–связующие вещества – для склеивания всех компонентов со стержнем (жидкое стекло).

В зависимости от состава компонентов, входящих в покрытие, электроды подразделяются по видам покрытия (табл. 2).

|

|

|

|

|

Таблица 2 |

|

|

Виды покрытий |

|

|

|

|

|

|

|

|

|

Виды |

Кислое |

Основное |

|

Целлюлозное |

Рутиловое |

покрытия |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Условное |

А |

Б |

|

Ц |

Р |

обозначение |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Тип и марка электрода выбираются по ГОСТ 9467–75 в зависимости от механических свойств свариваемых деталей.

Для сварки углеродистых и легированных сталей применяется следующие типы электродов, указанные в табл. 3.

|

|

|

|

|

|

|

Таблица 3 |

|

|

Механические характеристики электродов |

|

|

|||||

|

|

|

|

|

|

|

|

|

Тип электрода |

Э38 |

Э42 |

Э42А |

Э46 |

Э46А |

Э50 |

|

Э50А |

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

8 |

|

|

|

|

|

|

|

|

|

Предел |

|

|

|

|

|

|

|

|

прочности |

|

|

|

|

|

|

|

|

сварного |

38 |

42 |

42 |

46 |

46 |

50 |

|

50 |

соединения, σв, |

|

|

|

|

|

|

|

|

кгс/мм2 |

|

|

|

|

|

|

|

|

Относительное |

14 |

18 |

22 |

18 |

22 |

16 |

|

20 |

удлинение, δ % |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7

Окончание табл. 3

Тип электрода |

Э55 |

Э60 |

Э70 |

Э85 |

Э100 |

Э125 |

Э150 |

|

|

|

|

|

5 |

|

|

|

|

1 |

2 |

3 |

4 |

6 |

7 |

8 |

||

|

|

|

|

|

|

|

|

|

Предел |

|

|

|

|

|

|

|

|

прочности |

|

|

|

|

|

|

|

|

сварного |

55 |

60 |

70 |

85 |

100 |

125 |

150 |

|

соединения, σв, |

|

|

|

|

|

|

|

|

кгс/мм2 |

|

|

|

|

|

|

|

|

Относительное |

20 |

18 |

14 |

12 |

10 |

8 |

6 |

|

удлинение, δ % |

||||||||

|

|

|

|

|

|

|

Примечание: Буква А в типе электрода обозначает повышенные пластические характеристики металла шва.

Каждому типу электродов соответствует несколько марок электродов (табл. 4).

Таблица 4

Типы и марки электродов

Тип |

Э38 |

Э42 |

Э42А |

Э46 |

Э46А |

Э50 |

Э50А |

Э85 |

электрода |

||||||||

|

|

|

|

|

|

|

|

|

|

|

АНО-1 |

УОНИИ- |

АНО-4 |

УОНИИ- |

ВСН-3 |

АНО-9 |

ЦЛ-18 |

Марка |

АН1 |

АН-5 |

13/45 |

МР-3 |

13/45 |

ДСК- |

УОНИИ- |

УОНИИ- |

электрода |

|

АНО-6 |

ОЗС-2 |

ЦМ-9 |

Э138 |

50 |

13/55 |

13/85 |

|

|

ЦМ-7 |

СМ-11 |

МР-1 |

/45Н |

К-5А |

ЦУ-1 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

На каждую пачку электродов наклеивается паспорт по ГОСТ 9466–75, согласно которому можно определить механические свойства металла шва, выполненного этими электродами, и их сварочно-технологические характеристики. Структура условного обозначения электрода приведена на рис. 2.

8

Рис. 2. Структура условного обозначения электродов: 1 – тип электрода, определяющий механические свойства шва; 2 – марка электрода, определяемая составами покрытия и стержня; 3 – диаметр электродного стержня, мм; 4 – обозначение назначения электродов: У – для сварки углеродистых и низколегированных сталей с σв≤60 кгс/мм2, Л – для сварки легированных конструкционных сталей с σв≥60 кгс/мм2, Т – для сварки теплоустойчивых сталей, Н – для наплавки; 5 – обозначение толщины покрытия в зависимости от отношения диаметра покрытия Д к диаметру стержня d: М – с тонким покрытием Д/d≤1,2, С – со средним покрытием 1,2 ≤Д/d≤1,45, Г – с особо толстым покрытием Д/d>1,8; 6 – группа индексов, указывающих механические характеристики металла шва (табл. 5). Первые два индекса указывают минимальное значение σв, Н/мм2, например, 37 – 370 Н/мм2, 43 – 430 Н/мм2 и т. д. Третий индекс характеризует δ %, Тх; 7 – обозначение вида покрытия (см. табл. 2);

8 – обозначение допустимых пространственных положений сварки: 1 – для всех положений, 2 – для всех положений, кроме вертикального, сверху вниз, 3 – для нижнего, горизонтального и вертикального снизу вверх, 4 – для нижнего и в лодочку; 9 – обозначение и полярности тока в соответствии с табл. 6

9

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5 |

||

|

|

Группа индексов электродов и механические характеристики |

|

|||||||||||

|

|

|

|

|

|

металлов шва |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Индекс |

|

0 |

|

|

1 |

2 |

3 |

|

4 |

5 |

6 |

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ, % |

|

|

20 |

|

|

20 |

22 |

24 |

|

24 |

24 |

24 |

|

24 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тх, 0С |

|

|

Не |

|

|

+20 |

0 |

–20 |

|

–30 |

–40 |

–50 |

|

–60 |

|

регламентируется |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6 |

||

|

|

|

|

Обозначение рода и полярности тока |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|||||||

Полярность |

|

Напряжение холостого |

|

Обозначение |

|

|||||||||

постоянного тока |

|

хода трансформатора, В |

|

|

||||||||||

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обратная |

|

|

|

|

– |

|

|

|

|

0 |

|

|

|

|

|

Любая |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

Прямая |

|

|

|

|

50 |

|

|

|

|

2 |

|

|

|

|

Обратная |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

Любая |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

Прямая |

|

|

|

|

70 |

|

|

|

|

5 |

|

|

|

|

Обратная |

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

Любая |

|

|

|

|

|

|

|

|

|

7 |

|

|

|

Прямая |

|

|

|

|

90 |

|

|

|

|

8 |

|

|

|

|

Обратная |

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Величина сварочного тока Iсв определяется диаметром электрода и пространственным положением шва. Обычно Iсв указывается в паспорте на электродах. Для сварки швов в нижнем положении сварочный ток можно выбрать по табл. 7.

10

|

|

|

|

|

Таблица 7 |

|

Зависимость тока сварки от диаметра электрода |

|

|||

|

|

|

|

|

|

Диаметр |

|

|

|

|

|

электрода, |

3 |

4 |

5 |

|

6 |

мм |

|

|

|

|

|

|

|

|

|

|

|

Сварочный |

100 |

160 |

220 |

|

270 |

ток, А |

140 |

200 |

250 |

|

340 |

|

|

|

|

|

|

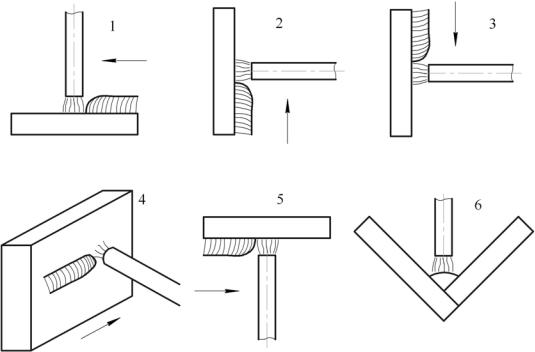

Для вертикальных швов ток уменьшают на 10 %, горизонтальных и потолочных на 20 %. Положение шва в пространстве показано на рис. 3.

Правильный выбор сварочного тока имеет большое значение для качества сварки и ее производительности.

Производительность сварки определяется количеством металла, наплавляемого в течение определенного времени.

Рис. 3. Положение шва в пространстве:

1 – нижнее; 2 – вертикального снизу вверх; 3 – вертикальное сверху вниз; 4 – горизонтальное; 5 – потолочное; 6 – нижнее в лодочку

11

Род и полярность сварочного тока выбирается из паспорта электрода (цифра 10, рис. 2) и табл. 6, затем подбирается необходимый источник питания.

Источники питания для ручной дуговой сварки отличаются по своим характеристикам от обычных источников, применяемых для освещения, питания электродвигателей и т. п., по следующим параметрам:

1)имеют пониженное напряжение холостого хода;

2)могут работать в режиме короткого замыкания.

Вольт-амперные характеристики источников питания показаны на рис. 4.

Рис. 4. Вольт-амперная характеристика источников питания и сварочной дуги: 1 – жесткая характеристика обычного источника (напряжение не меняется с ростом тока); 2 – падающая характеристика сварочного источника (с ростом тока напряжение уменьшается); 3 – статическая характеристика сварочной дуги

12

Для сварки применяются источники постоянного тока (выпрямители рис. 6 и сварочные генераторы-преобразователи) и переменного тока (трансформаторы рис. 5).

Рис. 5. Принципиальная схема сварочного трансформатора: I – первичная обмотка; II – вторичная обмотка;

n – расстояние между обмотками

Сварочная дуга на постоянном токе более устойчива, чем на переменном токе, однако источники питания сложнее и дороже источников переменного тока.

Дуга на переменном токе менее устойчива (ток меняет направление 100 раз в секунду), но источники питания дешевле и дают меньший удельный расход электроэнергии на килограмм расплавленного металла.

Регулирование сварочного тока достигается перемещением подвижной вторичной обмотки II относительно неподвижной первичной обмотки I. При наименьшем расстоянии «n» – ток максимальный, при

13

наибольшем – минимальный. Перемещение осуществляется с помощью рукоятки, расположенной на крыше трансформатора.

Наиболее совершенными источниками питания постоянного тока являются выпрямители (рис. 6).

Рис. 6. Принципиальная схема сварочного выпрямителя: 1–3 первичных обмотки; 2–3 вторичных обмотки

Выпрямитель состоит из трехфазного понижающего трансформатора, первичные обмотки 1 которого включаются в сеть 380 В, вторичных обмоток 2 и блока выпрямителей, собранных по мостовой схеме.

При сварке на постоянном токе применяют прямую и обратную полярность питания дуги. При прямой полярности плюс источника питания присоединяют к изделию, минус – к электроду, при обратной полярности – наоборот. На плюсе (аноде) при дуговом процессе выделяется тепла примерно на 15 % больше, чем на минусе (катоде). Поэтому толстый металл варят на прямой полярности, а тонкий –

14

наоборот. Выбор той или иной полярности определяется свойствами электрода и указывается в паспорте.

Техника сварки. Процесс сварки начинается зажиганием дуги, которое можно осуществить двумя приемами (рис. 7).

Рис. 7. Приемы возбуждения дуги

Во время сварки необходимо поддерживать определенную длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно длина дуги L=(0,5– 1,1)·d электрода.

В процессе расплавления электрода, для поддержания необходимой длины дуги, сварщик осуществляет равномерную подачу электрода (1 движение на рис. 1) и одновременно выполняет 11 движение (рис. 1) – накладывает сварной шов.

Ручная дуговая сварка возможна во всех пространственных положениях, но имеет низкую производительность, а качество шва, в основном, зависит от квалификации сварщика.

15