- •Введение

- •2) Микрометр гладкий (0 - 25).

- •3) Набор щупов.

- •4) Отвертка.

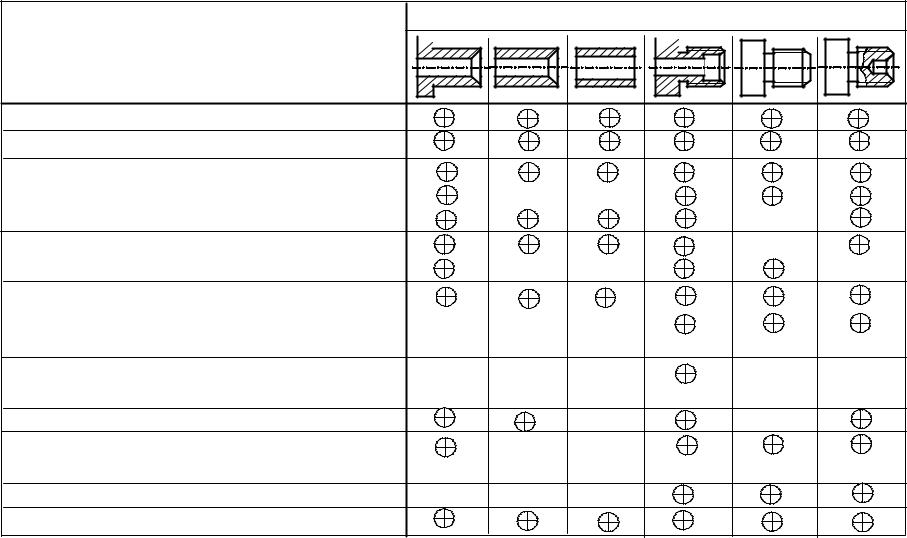

- •Рисунок 2.3 - Схема групповой наладки для обработки комплексной детали

- •Вопросы для самопроверки

- •Лабораторная работа «Электроэрозионная обработка материалов»

- •1) Ознакомиться со станком и особенностями процесса электроэрозионной обработки.

- •5) Подвести инструмент к заготовке до образования искры между деталью и инструментом. Поднять ванну с диэлектриком, чтобы жидкость закрывала деталь.

- •6) С началом обработки включить секундомер и определить полное время обработки отверстия на данном режиме (до прекращения процесса эрозии).

- •7) Выключить станок.

- •12) Построить графики зависимостей от энергии разряда:

- •а) точности обработки отверстия;

- •б) износа инструмента;

- •в) производительности и времени обработки.

- •13) Оформить отчет.

1

Ю.И.Кувалдин, В.Д.Перевощиков, В.В.Фоминых

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

2

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВЯТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Факультет автоматизации машиностроения

Кафедра технологии автоматизированного машиностроения

Ю.И.Кувалдин, В.Д.Перевощиков, В.В.Фоминых

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

Специальность 151001 - «Технология машиностроения»

Киров 2010

2

УДК 621.01 (07) К884

Рецензент: |

к.т.н., доцент, заведующий кафедрой ИТМ С.П.Грачев |

|

Кувалдин |

Ю..И Технология |

машиностроения [Текст]: лабораторный |

практикум: спец. 151001. Изд. 2-е, перераб. / Ю.И.Кувалдин, В.Д.Перевощиков, В.В.Фоминых. – Киров, Изд-во ВятГУ, 2010. – 82 с.

Приводятся необходимые теоретические положения, необходимые для правильного понимания сущности лабораторных работ, выполняемых при изучении курса «Технология машиностроения» Дается методика выполнения лабораторных работ, сформулированы требования к отчетам и вопросы для самопроверки.

Редакция авторов

Подписано в печать |

|

Усл. печ. л. 4,0 |

Бумага |

|

Печать матричная |

Заказ № |

Тираж |

Бесплатно |

Текст напечатан с оригинал-макета, представленного авторами

610000, г.Киров, ул.Московская, 36 Оформление обложки, изготовление – ПРИП ВятГУ

ÓЮ.И.Кувалдин, В.Д.Перевощиков, В.В.Фоминых, 2010

ÓВятский государственный университет, 2010

3

Содержание

Введение ....................................................................................................................... |

4 |

Лабораторная работа «Методы достижения точности замыкающего звена |

|

размерной цепи при сборке» ....................................................................................... |

6 |

Лабораторная работа «Проектирование технологического процесса групповой |

|

обработки деталей на токарно-револьверном станке»............................................ |

17 |

Лабораторная работа «Электроэрозионная обработка материалов» ..................... |

33 |

Лабораторная работа «Применение электрогидравлического эффекта в |

|

машиностроении» ...................................................................................................... |

50 |

Лабораторная работа «Технологические возможности применения |

|

ультразвуковых методов обработки»........................................................................ |

65 |

Приложение А (справочное) Интегральная функция нормированного |

|

нормального закона распределения .......................................................................... |

79 |

Приложение Б (справочное) Точность обработки ................................................... |

80 |

Приложение В (справочное) Библиографический список рекомендуемой |

|

литературы ................................................................................................................. |

82 |

4

Введение

«Технология машиностроения» - дисциплина, которая завершает цикл подготовки инженера по специальности151001 «Технология машиностроения».

Курс технологии машиностроения призван дать студентам обоснованную систему знаний и практических навыков проектирования технологических процессов изготовления машин заданного качества в заданном количестве при высоких технико–экономических показателях производства. Данная дисциплина является

продолжением |

дисциплины «Основы |

технологии |

машиностроения» |

||

применительно |

к |

решению |

практических |

задач |

техноло |

проектирования. Она способствует усвоению общих положений и подходов к

проектированию операций изготовления деталей в единичном, серийном и

массовом производствах.

Лабораторный практикум по дисциплине«Технология машиностроения»

предполагает закрепление теоретических знаний, полученных студентами на

лекционных занятиях, и более глубокое изучение принципиально важных

вопросов, связанных с решением задач освоения метода проектировани технологических процессов сборки, проектирования технологических процессов изготовления деталей различного назначения с учетом особенностей технологии изготовления однотипных деталей в условиях массового, серийного и единичного производства, изучения технологических возможностей современных методов обработки отдельных поверхностей деталей машин.

Лабораторная |

работа «Методы достижения точности замыкающего |

звена |

размерной цепи |

при сборке» посвящена вопросам обеспечения точности |

при |

сборке изделий. В результате выполнения данной лабораторной работы студент должен закрепить навыки расчета сборочных размерных цепей методами полной и неполной взаимозаменяемости.

Лабораторная |

работа «Проектирование |

технологического |

процесса |

|

групповой обработки |

деталей на |

токарно-револьверном »стазнкеакомит |

||

студента с современными методами проектирования технологических процессов в

|

|

5 |

|

|

|

серийном |

производстве, |

основанными |

на |

применении |

группов |

технологического процесса и построении групповой операции. Студент должен изучить методику построения групповой технологии на примере обработки различных деталей на токарно-револьверном станке модели 1К341, объединенных в одну технологическую группу по классификационным признакам, освоить методику разработки чертежа комплексной детали, технологии обработки и создания групповой наладки, общей для изготовления всех деталей предложенной группы.

Следующие три лабораторные работы посвящены изучению современных

методов обработки деталей, основанных на использовании электрофизических процессов, и их применению в промышленности.

В лабораторной работе «Электроэрозионная обработка материалов» студент

изучает сущность явления электрической эрозии, возникающей при импульсном электрическом разряде в жидкости, и выполняет экспериментальное исследование

влияния |

основных |

технологических |

, |

факторовопределяющих |

производительность, шероховатость и точность электроэрозионной обработки. |

||||

Выполнение |

лабораторной |

работы«Применение |

электрогидравлического |

|

эффекта в машиностроении» позволяет студенту более глубоко рассмотреть

физические явления, сопровождающие разряд |

в жидкости, энергетические |

|

||||

характеристики |

высоковольтного |

разряда |

в |

жидкости, основные |

области |

|

применения электрогидравлического эффекта в промышленности. |

|

|

||||

Выполняя лабораторную работу «Технологические возможности применения |

|

|||||

ультразвуковых методов обработки», студент знакомится с технологическими |

|

|||||

возможностями |

ультразвуковых |

методов |

обработки и принципом |

рабо |

||

ультразвуковых установок.

Дополнительное закрепление умений и навыков, полученных в рамках лабораторного практикума по дисциплине«Технология машиностроения»,

происходит на практических занятиях и при выполнении курсового проекта.

6

Лабораторная работа «Методы достижения точности

замыкающего звена размерной цепи при сборке»

Одним из важных вопросов при анализе сборочных единиц является их

размерный анализ на основе служебного назначения изделия. Выявленные

размерные цепи дают возможность вскрыть заложенные в конструкции методы достижения точности заданных параметров и оценить правильность простановки размеров и допусков.

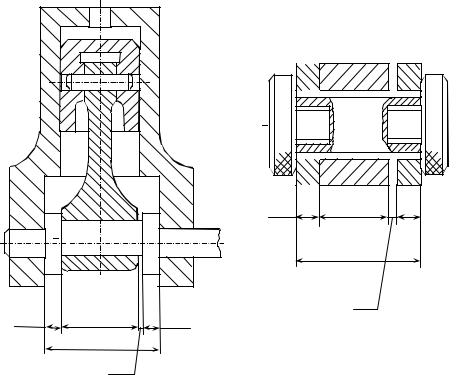

На рисунке 1.1 приведен эскиз сборочного узла поршневого компрессора, а

на рисунке 1.2 – модель узла для размерной цепиА. По техническим условиям

(ТУ) для данного узла предусмотрен боковой зазор между торцами шатуна и втулки Ao.

А2 |

А3 |

А4 |

|

А1 |

|

|

А0 |

|

А2 |

А3 |

А4 |

|

А1 |

|

|

А0 |

|

Рисунок 1.1 – Схема сборочного |

Рисунок 1.2 – Модель узла поршневого |

узла поршневого компрессора |

компрессора для размерной цепиА |

7

1.1.Цель работы

Цель работы состоит в получении навыков и освоении методики выбора способа достижения точности замыкающего звена размерной цепи на основе размерного анализа осевой размерной цепи компрессора.

1.2.Заготовки, инструмент, исходные данные для расчета

1)Модель, отождествляющая осевую размерную цепь компрессора (n = 25).

2)Микрометр гладкий (0 - 25).

3)Набор щупов.

4)Отвертка.

Технические условия на сборку приведены в таблице 1.1.

Таблица 1.1

Номер |

1 |

2 |

3 |

4 |

5 |

варианта |

|

|

|

|

|

|

|

|

|

|

|

Ao, мм |

0,1±0,04 |

0,1±0,05 |

0,1±0,06 |

0,1±0,07 |

0,1±0,08 |

|

|

|

|

|

|

1.3.Основные расчетные формулы

При анализе размерной цепи могут решаться прямая и обратная задачи.

Прямая задача (проектный расчет): определить допуски и предельные отклонения составляющих звеньев по допуску и отклонениям замыкающего звена.

Обратная задача (проверочный расчет): определить номинальный размер,

допуск и отклонения замыкающего звена по известным размерам составляющих звеньев размерной цепи.

В лабораторной работе следует определить отклонения на составляющие звенья, которые обеспечат заданные технические условия на замыкающее звено.

8 |

|

|

В основе решения как прямой, так |

и обратной |

задачи лежит основное |

уравнение размерной цепи: |

|

|

Ao = å Ak |

- å Aj , |

(1.1) |

k |

j |

|

где Ao – размер замыкающего звена;

Ak и Aj – размеры соответственно увеличивающих и уменьшающих звеньев размерной цепи.

1.3.1. Метод полной взаимозаменяемости

При методе полной взаимозаменяемости требуемая точность замыкающего

звена |

размерной |

цепи |

достигается |

у |

всех |

, |

собираемыхобъектов |

из |

взаимозаменяемых |

деталей, без |

их подбора, пригонки и |

регулировки. |

Для |

||||

обеспечения собираемости всех узлов расчет размерной |

цепи производится по |

|||||||

методу «максимум-минимум». |

|

|

|

|

|

|

||

1) Допуск замыкающего звена TAo:

|

m-1 |

|

|

TAo = åTAi , |

(1.2) |

||

|

k =1 |

|

|

где TAi – допуски остальных звеньев, входящих в размерную цепь; |

|

||

m – количество звеньев в размерной цепи. |

|

|

|

2) Верхнее и нижнее отклонения замыкающего звена: |

|

||

EsAo |

= å EsAk |

- å EiAj , |

(1.3) |

|

k |

j |

|

EiAo |

= å EiAk |

- å EsAj , |

(1.4) |

k |

j |

9

где EsAo, EsAk, EsAj – верхние предельные отклонения соответственно замыкающего звена, увеличивающих и уменьшающих звеньев;

EiAo, EiAk, EiAj – нижние предельные отклонения тех же звеньев. 3) Координата середины поля допуска замыкающего звена:

EcAo = åEcAk |

- åEcAj , |

(1.5) |

k |

j |

|

где EсAo, EсAk, EсAj – координаты середин полей допусков(соответственно замыкающего звена, увеличивающих и уменьшающих звеньев).

1.3.2. Метод неполной взаимозаменяемости

При методе неполной взаимозаменяемости требуемая точность замыкающего звена размерной цепи собираемого изделия достигается из взаимозаменяемых

деталей без их подбора, пригонки и регулирования, но при этом некоторый процент брака – часть собранных узлов может выйти за пределы допускаемых предельных отклонений размера замыкающего звена.

Данный метод существенно расширяет допуски на составляющие звенья

размерной цепи в сравнении с методом полной взаимозаменяемости. Это

позволяет снизить трудоемкость изготовления составных частей изделия. Но при сборке данным методом для некоторых изделий не будут обеспечены требования по точности замыкающего звена. Процентная доля таких изделий устанавливается заранее. Затраты на их пересборку должны быть ниже затрат на изготовление отдельных деталей с узкими допусками, обеспечивающими сборку методом полной взаимозаменяемости.

1) Среднее значение величины поля допуска:

10

TAср = |

|

TAo |

, |

(1.6) |

||

|

|

|

||||

t × l2Ai × (m -1) |

||||||

|

|

|

||||

где t – коэффициент риска. Коэффициент риска характеризует вероятность получения брака при сборке изделий с расширенными допусками на изготовление

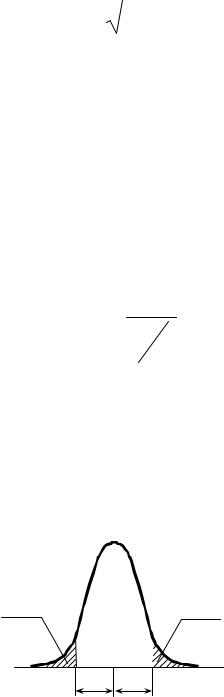

(рисунок 1.3). Коэффициент риска определяется в зависимости от допустимого процента брака по таблице А.1;

lAi - коэффициент относительного рассеивания размера Ai:

s |

, ) |

|

|

lAi = (w |

2 |

(1.7) |

|

где s и w- среднее квадратическое отклонение и поле рассеивания размеров Ai.

Для нормального закона рассеивания размеров w = 6s и l = 1/3.

Брак |

|

Брак |

|

|

|

|

|

|

t t

Рисунок 1.3 – Коэффициент риска и ожидаемый брак

2) Допуск замыкающего звена TAo:

|

11 |

|

TAo = t × |

må-1 (l2Ai ×TAi2 ), |

(1.8) |

i=1

3)Коэффициент риска tсб при известных полях рассеиванияωAi размеров,

входящих в размерную цепь:

tсб |

= |

|

|

TAo |

, |

(1.9) |

||

|

|

|

|

|||||

må-1 |

(l2Ai ×wА2i ) |

|||||||

|

|

|

|

|

||||

|

|

|

i =1 |

|

|

|

|

|

Общая последовательность расчета размерной цепи методами полной и неполной взаимозаменяемости приведена в таблице 1.2.

12

Таблица 1.2 - Последовательность расчета методом полной и неполной взаимозаменяемости

|

Метод полной |

Метод неполной взаимозаменяемости |

|

взаимозаменяемости |

|

|

|

|

1 |

|

В зависимости от заданного процента |

|

|

брака («риска») определить |

|

|

коэффициент риска t (таблица А.1) |

|

|

|

2 |

|

Определить среднее значение поля |

|

|

допуска по формуле (1.6) |

|

|

|

3 |

С учетом выполнения |

С учетом выполнения равенства (1.8) |

|

равенства (1.2) назначить |

назначить допуски на звенья размерной |

|

допуски на звенья |

цепи TAi |

|

размерной цепи TAi |

|

|

|

|

4 |

Выбрать «регулировочное» |

звено |

|

|

|

5 |

Назначить предельные отклонения размеров на все звенья, кроме |

|

|

«регулировочного» |

|

|

|

|

6 |

|

Определить координаты середин полей |

|

|

допусков звеньев размерной цепи, для |

|

|

которых назначены предельные |

|

|

отклонения |

|

|

|

7 |

|

Используя формулу (1.5), определить |

|

|

координату середины поля допуска |

|

|

«регулировочного» звена |

|

|

|

9 |

Используя формулы (1.3) |

Вычислить верхнее и нижнее |

|

и (1.4), вычислить верхнее |

предельное отклонение |

|

и нижнее предельное |

«регулировочного» звена |

|

отклонение |

|

|

«регулировочного» звена |

|

|

|

|

13

1.4.Порядок выполнения работы

1.4.1.Для анализа размерной цепи методом полной взаимозаменяемости:

1)Получить у преподавателя задание – технические условия на сборку узла.

2)Измерить все детали, входящие в осевую размерную цепьА модели

компрессора. Полученные данные занести в соответствующую таблицу отчета

(таблица 1.3).

3) Определить предельные отклонения и поля рассеиванияwAi размеров измеренных деталей относительно номинала(номиналы размеров указаны на эскизе).

4) Определить действительные верхнееEsAo и нижнееEiAo предельное отклонение замыкающего звена Ao.

5)Сопоставить действительные предельные отклонения замыкающего звена

сзаданными предельными отклонениями по техническим условиям и сделать выводы о возможности сборки всех комплектов с заданной точностью.

6)Если заданная точность сборки не может быть обеспечена при данных

размерах собираемых деталей, выполнить расчет размерной цепи по методу

полной взаимозаменяемости.

7) Заполнить отчет и сделать выводы по данной части работы.

14

Таблица 1.3 – Результаты измерений

Порядковый номер |

A1 |

A2 |

A3 |

A4 |

Технические |

измерения |

|

|

|

|

условия на |

|

|

|

|

|

замыкающее |

|

|

|

|

|

звено Ao |

|

|

|

|

|

|

|

|

|

в миллиметрах |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

|

|

|

Поле рассеивания ωAi |

|

|

|

|

|

|

|

|

|

|

|

1.4.2.Для анализа размерной цепи по методу неполной взаимозаменяемости:

1)Собрать модели узла компрессора без их предварительной сортировки.

2)Измерить набором щупов действительные значения замыкающего звена размерной цепи – осевого зазора. Полученные данные занести в таблицу отчета

(таблица 1.4).

3)По результатам измерения определить действительное поле рассеивания замыкающего звена wAoсб для данной партии сборки.

4)Определить действительный процент собранных моделей, не отвечающих техническим условиям.

15

Таблица 1.4 – Действительные значения размера замыкающего звена

Порядковый номер |

Действительный |

Допускаемый зазор |

измеряемого узла |

размер зазора, мм |

согласно техническим |

|

|

условиям |

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

… |

|

|

|

|

|

25 |

|

|

|

|

|

Количество узлов, не |

|

|

отвечающих техническим |

|

|

условиям |

|

|

|

|

|

Процент узлов, не |

|

|

отвечающих техническим |

|

|

условиям |

|

|

|

|

|

5) |

Для |

данной |

партии сборки |

определить |

коэффициент рискаtсб (по |

формуле 1.9) и расчетную величину риска (брака) БРрасч, используя таблицу А.1. |

|||||

6) |

Уточнить у преподавателя допустимый процент риска(брака) при сборке |

||||

по методу неполной взаимозаменяемости. |

|

|

|||

7) |

Для |

заданного |

процента риска |

выполнить |

расчет размерной цепи по |

методу неполной взаимозаменяемости, в предположении нормального закона распределения размеров.

8)Сравнить полученные расширенные отклонения составляющих звеньев с заданными техническими условиями.

9)Определить целесообразность изготовления деталей с указанным предельными отклонениями размеров.

10)Оформить отчет.

16

Вопросы для самопроверки

1)Назовите особенности обеспечения точности замыкающего звена при сборке методом полной взаимозаменяемости.

2)Назовите особенности обеспечения точности замыкающего звена при сборке методом неполной взаимозаменяемости.

3)Запишите основное уравнение размерной цепи.

4)Чему равен допуск замыкающего звена?

5)Что называется коэффициентом относительного рассеивания?

6)Что называется коэффициентом риска и как он связан с процентом брака?

7)Правила определения увеличивающих и уменьшающих звеньев размерной цепи.

8)Последовательность выполнения проектного расчета при анализе размерной цепи методом полной взаимозаменяемости.

9)Последовательность выполнения проектного расчета при анализе размерной цепи методом неполной взаимозаменяемости.

17

Лабораторная работа «Проектирование технологического процесса групповой обработки деталей

на токарно-револьверном станке»

1.1. Цель работы

1) Изучить |

|

методику |

построения |

групповой |

технологии |

на |

приме |

||

обработки различных деталей на токарно-револьверном станке модели1К341, |

|

||||||||

объединенных |

в |

одну |

технологическую |

группу |

по |

классификацион |

|||

признакам. |

|

|

|

|

|

|

|

|

|

2)Изучить методику разработки чертежа комплексной детали, технологии обработки и создания групповой наладки, общей для изготовления всех деталей данной группы.

3)Составить технологический процесс обработки одной детали из группы.

4)Выполнить наладку станка и произвести обработку нескольких деталей.

1.2.Оборудование и инструмент

1)Токарно-револьверный станок модели 1К341;

2)набор режущего и вспомогательного инструмента;

3)заготовка (прокат);

4)штангенциркуль (0 - 125 мм);

5)микрометр (0 - 25 мм);

6)эскизы групп деталей.

1.3.Теоретическая часть

Согласно ГОСТ 3.1109-82, групповым технологическим процессом

называется технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. Групповой технологической операцией называется технологическая операция совместного

18

изготовления группы изделий с разными конструктив, нымио общими технологическими признаками.

Групповые технологические процессы являются дальнейшим развитием идеи

типизации технологических процессов, предложенной и разработанной под

руководством профессора А.П.Соколовского. Они позволяют комплексно решать |

|

|||||||

ряд |

вопросов |

и |

обеспечивают |

внесение |

научных |

основ |

в |

раз |

технологических процессов и организацию подготовки производства в условиях

индивидуального, мелкосерийного и серийного производств. |

|

|

|

|||||||||

|

Задачи, решаемые при групповом методе, заключаются в том, чтобы создать |

|

||||||||||

такую методику разработки технологических процессов, проектирования оснастки |

|

|||||||||||

и |

рациональных |

настроек |

станков, которая |

обеспечивала |

бы |

наиболее |

||||||

рентабельную и сжатую по срокам технологическую подготовку производства. |

||||||||||||

Для решения этих задач необходимо переходить от разработки индивидуальных |

||||||||||||

технологических |

процессов |

на |

отдельные |

детали, к созданию процессов на |

||||||||

группы деталей, т.е. применять групповой метод обработки. Главные вопросы, |

|

|||||||||||

решаемые при этом, следующие: |

|

|

|

|

|

|

|

|||||

|

- |

устранение |

неоправданного |

|

разнообразия |

|

дейст |

|||||

технологических процессов; |

|

|

|

|

|

|

|

|

||||

|

- |

приближение |

остальных |

процессов |

до |

уровня , |

пере |

|||||

применяемых в крупносерийном производстве и массовом производстве; |

|

|

||||||||||

|

- |

обеспечение |

|

внедрения |

|

высокопроизводительной, легко |

|

|||||

переналаживаемой технологической оснастки. |

|

|

|

|

|

|

||||||

|

Групповая обработка может быть применена как на отдельных операциях, так |

|

||||||||||

и |

при |

|

полном |

изготовлении |

группы, |

имеющихдеталей |

общую |

|||||

последовательность операций. |

|

|

|

|

|

|

|

|

||||

|

Типовые |

и |

нормальные |

процессы |

на |

изготовление |

однородных |

|||||

нормализованных |

деталей |

будут при |

таком |

построении |

частным |

случа |

||||||

групповых. Индивидуальные технологические процессы в условиях серийного производства должны разрабатываться лишь на уникальные детали, которые не могут быть обработаны по групповому или типовому процессам.

19

Метод групповой обработки основан на классификации с выделением таких групп деталей, для обработки которых требуется однотипное оборудование,

общие приспособления и настойка станка.

Группа является основной технологической единицей. При создании групп учитываются:

-габаритные размеры деталей;

-геометрическая форма и конфигурация;

-общность поверхностей, подлежащих обработке;

-однородность заготовок;

-серийность;

-экономичность процесса.

За основу берется характерная деталь данной группы, которая называется

«комплексной деталью». Комплексная деталь должна содержать в себе все

геометрические |

элементы деталей данной |

группы, а составленный |

для ее |

||

обработки |

технологический |

процесс |

с |

небольшими |

дополнитель |

подналадками оборудования применим при изготовлении любой детали данной группы, с применением групповой настройки универсальных или групповых приспособлений и однотипных режущих инструментов.

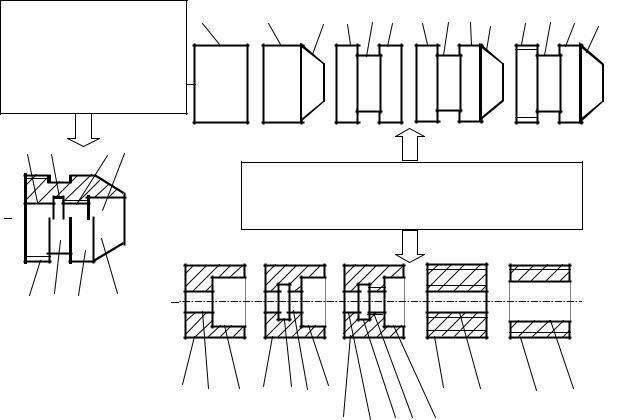

На рисунке 2.1 изображена схема формирования эскиза комплексной детали.

При этом комплексная деталь, обозначенная буквой ,Асостоит из восьми элементарных поверхностей:

1- цилиндр наружный;

2- конус наружный;

3- выточка наружная;

4- резьба наружная;

5- цилиндр внутренний;

6- цилиндрическое отверстие;

7- канавка внутренняя;

8- резьба внутренняя.

20

Буквами Б, В, Г и т.д. обозначены отдельные детали, состоящие из различных комбинаций этих геометрических элементов.

Комплексная |

1 |

1 |

2 1 3 1 1 3 1 2 |

4 3 1 2 |

||

деталь состоит |

Б |

В |

Г |

Д |

Е |

|

из восьми основных |

||||||

элементов |

|

|

|

|

|

|

6 7 |

8 5 |

|

|

|

|

|

|

A |

|

Простые детали, состоящие |

|||

|

|

|

из сочетания отдельных элементов |

|||

4 3 1 2

1 |

6 |

5 1 7 6 5 |

4 |

8 |

4 |

5 |

|

|

1 |

6 7 8 5 |

|

|

|

Ри

сунок 2.1 – Схема к созданию комплексной детали

Комплексная |

деталь |

может |

быть реальной и условной, Под реальной |

|

|||

комплексной |

деталью |

понимается |

наиболее |

сложная |

деталь, |

г |

|

обеспечивающая функции комплексной детали. Под |

условной |

комплексной |

|

||||

деталью понимается искусственно |

созданная |

деталь, содержащая все элементы |

|

||||

(поверхности) деталей данной группы. Для получения определенных навыков построения комплексной детали как методический прием используется способ наложения. При этом наиболее характерная деталь группы берется за основу, и на нее накладываются новые геометрические поверхности других деталей группы.

21

1.4. Разработка группового технологического процесса

Разработанный групповой технологический процесс должен позволить

обработать любую деталь группы без значительных отклонений от общ технологической схемы.

При разработке группового процесса необходимо исходить из следующих

основных положений: |

|

|

|

|

|

|

|

|

|

|

||

а) структура процесса, т.е. последовательность технологических операций и |

|

|||||||||||

переходов, должна обеспечить экономически выгодную обработку любой детали |

|

|||||||||||

группы в соответствии с техническими требованиями чертежа; |

|

|

|

|||||||||

б) установочно-зажимные приспособления должны быть переналаживаемыми |

|

|||||||||||

и быстродействующими; |

|

|

|

|

|

|

|

|

|

|||

в) |

групповая |

инструментальная |

|

наладка |

|

должна |

характеризовать |

|||||

постоянством режущего инструмента, обеспечивающего обработку любой детали |

|

|||||||||||

данной группы; |

|

|

|

|

|

|

|

|

|

|

|

|

г) переналадка станка при переходе |

к обработке |

другой |

детали данной |

|||||||||

группы должна быть простой и краткой по времени; |

|

|

|

|

|

|||||||

д) станки, переведенные на групповую обработку, должны быть полностью |

|

|||||||||||

загружены; |

|

|

|

|

|

|

|

|

|

|

|

|

е) |

при |

разработке |

группового |

технологического |

процесса |

дол |

||||||

учитываться серийность выпуска каждой детали группы, поскольку величина |

|

|||||||||||

партии деталей существенно сказывается на выборе технологического варианта и |

|

|||||||||||

схемы групповой инструментальной наладки. |

|

|

|

|

|

|

||||||

При |

разработке |

|

группового |

процесса |

для |

, |

деталейобрабатываемых |

|

||||

небольшими партиями, рекомендуется производить обработку максимального |

|

|||||||||||

количества поверхностей на токарно-револьверном станке без ее передачи |

на |

|||||||||||

другие станки, |

используя |

преимущественно |

нормальный |

режущий |

инструмент. |

|

||||||

Конечной задачей группового технологического процесса в этом случае является создание схемы наладки, обеспечивающей рациональную обработку комплексной детали.

22

Обработку деталей, получаемых из пруткового материала, после подачи

прутка до упора на токарно-револьверной операции следует начинать с подрезки торца. Если в детали должно быть просверлено сквозное отверстие, то сверлению должно предшествовать зацентровка отверстия.

При разработке группового процесса в условиях серийного производства

рекомендуется |

применять |

наряду |

с |

нормальным |

|

режущим |

инструмент |

|||||

специальный фасонный инструмент, комбинированные державки и специальные |

|

|||||||||||

высокопроизводительные |

|

приспособления. |

Кроме |

|

того, целесообразно |

|

||||||

использовать как поэлементную, так и параллельную(совмещенную) обработку |

|

|||||||||||

поверхностей. В тех случаях, когда для изготовления каких-либо деталей не |

|

|||||||||||

требуется весь комплект инструмента, установленного при наладке, пользуются |

|

|||||||||||

только необходимым, пропуская ненужный. Возможна также замена одного |

|

|||||||||||

инструмента другим в зависимости от особенностей |

той или иной. детал |

|||||||||||

Возвратные повороты головки допускаются лишь в крайних случаях. |

|

|

||||||||||

На |

основе |

выполненного |

сопоставления |

индивидуальных |

процес |

|||||||

приступают |

|

|

к |

разработке |

|

группового |

|

технологического, |

|

|||

обеспечивающего обработку любой детали группы. Группа деталей, обработка |

|

|||||||||||

которых |

может |

|

быть |

|

выполнена |

|

по |

групповой |

технологии |

на- |

ток |

|

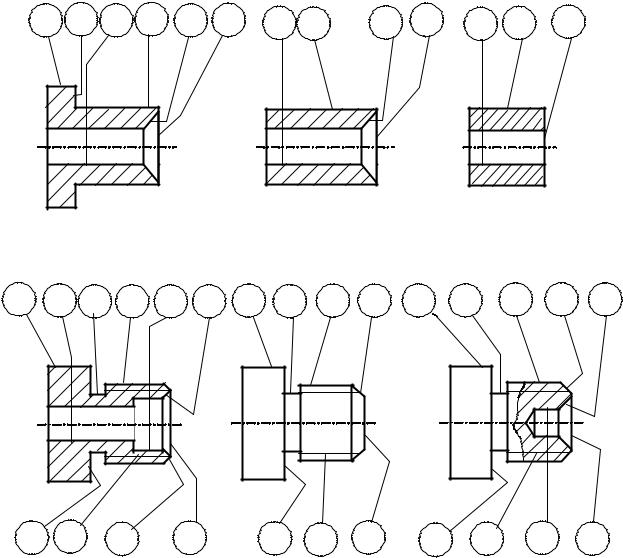

револьверном станке модели 1К341, представлена на рисунке 2.2. |

|

|

||||||||||

14-позиционная револьверная головка этого станка имеет осевую и круговую |

|

|||||||||||

подачи. Круговая подача используется для выполнения подрезных и отрезных работ, обработки канавок. Все переходы выполняются с револьверной головки,

ось поворота которой параллельна оси шпинделя станка. Как видно из рисунка

2.2, деталь «Втулка резьбовая» включает в себя все элементы, присущие другим деталям, и, следовательно, является реальной комплексной деталью. Процесс ее обработки является общим технологическим процессом на всю группу деталей. В

связи с тем, что рассматриваемые детали имеют общую последовательность переходов, выполняемых с применением однотипных режущих инструментов, для их обработки проектируется общая наладка токарно-револьверного станка. Общая

23

последовательность обработки группы деталей, приведенной на рисунке2.2,

представлена в таблице 2.1.

Наладка станка производится согласно последовательности выполнения

технологического |

процесса |

обработки комплексной детали. Пример схемы |

||||

групповой наладки на обработку комплексной детали из таблицы2.1 приведен на |

||||||

рисунке 2.3. |

При |

этом |

последовательное |

изменение |

формы |

заготов |

изображается |

эскизами по |

переходам, на которых режущие |

инструменты |

|||

показывают в конечных положениях, а обрабатываемые поверхности – линиями толщиной 2s. Все эскизы по переходам, режущий и вспомогательный инструмент,

револьверная головка и поперечный суппорт выполняются в одном масштабе,

соблюдением пропорций. Расположение передней плоскости зажимного патрона обозначается штрихпунктирной линией на изображениях всех переходов. Для револьверных головок с осью поворота, параллельной оси шпинделя, схема наладки вычерчивается в виде развертки револьверной

|

24 |

|

Втулка |

Втулка |

Втулка |

|

направляющая |

распорная |

1 |

2 |

3 |

4 |

5 |

6 |

3 |

4 |

5 |

6 |

3 |

4 |

6 |

|

Втулка резьбовая |

|

Пробка 1 |

|

|

Пробка |

2 |

|||||||

1 |

3 |

7 |

4 |

8 |

5 |

1 |

7 |

4 |

10 |

1 |

7 |

4 |

10 |

5 |

2 |

9 |

10 |

6 |

2 |

9 |

6 |

2 |

9 |

3 |

6 |

Название детали |

|

Обозначение детали |

|

||

Втулка |

|

ТПЖА.713000.037-01 |

Втулка направляющая |

|

ТПЖА.713000.037-02 |

Втулка распорная |

|

ТПЖА.713000.037-03 |

Втулка резьбовая |

|

ТПЖА.714000.037-01 |

Пробка 1 |

|

ТПЖА.714000.037-02 |

Пробка 2 |

|

ТПЖА.714000.037-03 |

Рисунок 2.2 – Группа деталей с реальной комплексной деталью

25

Таблица 2.1 – Последовательность обработки деталей группы

Детали группы Наименование

переходов

1 Подать заготовку до упора

2 Подрезать торец

3 Точить поверхности 1 и 4 предварительно, центровать (сверлить) отверстие 3

4 Сверлить отверстие 3 напроход, точить поверхность 1 окончательно

5 Точить поверхность 4 окончательно, точить фаску 9 одновременно

6 Расточить отверстие 8 с подрезкой торца

7 Зенковать фаску 5

8 Точить канавку 3 с одновременной подрезкой торца 2

9 Нарезать резьбу

10 Отрезать деталь