материалы 2семестр начертательная

.pdf

80

Рис. 39. Нанесение |

Рис. 40. Нанесение диаметров отверстий при |

диаметров отверстий |

ограниченности места на осевом разрезе |

2. Для дуг окружностей, ограничивающих очертания плоских деталей из листового материала (рис. 35) или отдельных элементов других деталей, например выемок (ниш), привалочных плоскостей и т. п., наносят размер радиуса этих дуг окружностей (рис. 41, 42).

Рис. 41. Нанесение радиуса дуги |

Рис. 42. Радиусы сопряжений |

4.1.5. Назначение габаритных размеров

Габаритные размеры на чертежах деталей назначают, так как необходимость их простановки обусловлена конструктивными, технологическими и эксплуатационными соображениями.

1. Габаритные размеры плоских деталей из листового материала назначают для определения габаритов заготовки и рационального раскроя. Не всегда эти размеры требуются при разметке, тогда их указывают для справки (рис. 43).

81

2. На чертежах точеных деталей габаритные размеры часто являются и конструктивными размерами. Они определяют либо размеры заготовки (прутка), либо размеры обработки габаритных форм. Эти размеры позволяют выбрать заготовку оптимальных размеров, чтобы меньше материала уходило в отходы (рис. 44).

Рис. 44. Конструктивные габаритные (Г) размеры

3.Для литых деталей габаритные размеры необходимы при разработке технологических процессов, для изготовления оснастки, приспособлений, разработки форм, необходимых для отливки.

4.Для штампованных деталей габаритные размеры необходимы для разработки штампов для получения деталей.

5.Габаритные размеры деталей учитываются для определения возможности их помещения в печи для термообработки, в ванне для гальванических покрытий, перемещения деталей по цехам (транспортировки) и т. д.

4.1.6. Нанесение незамкнутых размерных цепочек

На чертежах размеры обычно расставляют незамкнутой цепочкой. Рассмотрим для примера чертеж валика (рис. 45).

Рис. 45. Исключение замкнутой размерной цепи

82

Длина цилиндрического элемента Ç50 с коническими фасками не указывается. Условия работы детали в конструкции допускают для этой величины наибольшие отклонения от номинального размера (отклонения получаются в процессе обработки).

Указание на чертеже этого размера сделает размерную цепь замкнутой, что равноценно повторению или введению лишнего размера, а лишние размеры неизбежно приведут к неувязкам в размерах, исполненных по чертежу.

Размер длины цилиндра Ç50 называется свободным размером; на него сбрасываются погрешности обработки цилиндров Ç25 на длину 60 и Ç35 на длину 70 из заготовки длиной 240.

В некоторых случаях невозможно избежать замкнутой размерной цепочки, тогда один из размеров в цепи или габаритный размер указывается как справочный. Назначение этого размера позволяет исключить какие-либо дополнительные подсчеты и тем самым облегчает чтение чертежа.

Справочные размеры на чертежах отмечают знаком «*», а в технических требованиях над основной надписью чертежа записывают «* Размеры для справок» (см. рис. 43).

4.1.7.Начальные понятия о размерных базах, выбор вспомогательных баз

В проекционном черчении, проставляя размеры того или иного геометрического тела, ставится единственная задача – определить форму и размеры всех элементов рассматриваемого тела (размеры геометрических форм – см. табл. 2), не задумываясь над тем, каким образом оно будет изготовлено. В этом случае важно, чтобы размеры всех элементов были определены на чертеже, при этом все поверхности, ограничивающие изображаемое тело, были равноправны.

Если же рассматривать поверхности, ограничивающие деталь, можно увидеть, что они не будут равноправны. Среди них надо выделить основные поверхности (рис. 46):

1)поверхности, которые определяют работу детали в изделии (узле, машине, механизме);

2)поверхности, которые непосредственно участвуют в рабочем процессе;

3)поверхности, которые соприкасаются с поверхностями смежных деталей при соединении их в сборке.

83

Рис. 46. Конструкторские базы

В большинстве случаев эти основные поверхности деталей обрабатываются способом, отличным от остальных поверхностей, и от точности их обработки зависит качество работы изделия. Остальные же «свободные» поверхности детали, образующие ее форму, или совсем не обрабатываются, или обрабатываются с меньшей точностью по сравнению с основными.

Приступая к простановке размеров детали, надо выбрать основные ее поверхности и отсчитывать от них большинство размеров. Такие поверхности на-

зываются базовыми поверхностями или просто базами.

Различают следующие виды баз. 1. Конструкторская база.

Конструкторской называется база, используемая для определения положения детали в изделии. Конструкторские базы делятся на основные и вспомогательные. Роль их учитывается при выборе конструктивных форм поверхностей деталей, задании их относительного положения, простановке размеров и прочих элементов конструирования.

Основная база – это конструкторская база, принадлежащая данной детали и используемая для определения ее положения в изделии.

Вспомогательная база – это конструкторская база, принадлежащая данной детали и используемая для определения положения присоединяемой к ней детали.

84

2. Технологическая база.

Технологической называется база, используемая для определения положения заготовки в процессе изготовления.

3. Измерительная база.

Измерительной называется база, используемая для определения положения заготовки (детали) и средств измерения.

Как уже указывалось ранее (см. п. 4.1) базами могут служить:

а) плоскости, с которых начинается обработка, например торцовые, привалочные;

б) прямые линии, например ось симметрии, кромки деталей; в) точка, которая служит базой при разметке криволинейного контура или

для отсчета угловых размеров.

Рассмотрим подробнее выбор баз для отсчета размеров на чертеже детали. При выполнении учебного чертежа без конструкторского и технологического опыта производства деталей не требуется различать базы по назначению (конструкторская, технологическая, измерительная). Условимся называть:

1)основной базой – основные плоскости обработки (торцовые, привалочные) и основные оси обработки (оси вращения обрабатываемых форм вращения – цилиндров, конусов и т. п., а также оси симметрии детали);

2)вспомогательной базой – промежуточные плоскости и оси, используемые при обработке детали, не совпадающие с основными.

Рассмотрим пример выбора баз для детали «Втулка» (рис. 47).

Рис. 47. Нанесение размеров с учетом вспомогательных баз

85

Втулка имеет одну общую ось вращения (ось обработки) для наружных цилиндрических форм и внутреннего цилиндрического отверстия. Поэтому размеры обработки наружных форм (резанием) и внутреннего отверстия (сверлением) назначены при помощи знаков диаметра. Однако размеры по высоте цилиндрических форм могут быть назначены различным образом.

Назначение размеров от одной базы (торцовой плоскости) с геометрической точки зрения правильное, так как эти размеры полно описывают все геометрические формы. Но эти размеры не описывают технологию обработки детали. Введение вспомогательных баз, ориентированных от основных, позволяет учесть обработку элементов детали.

На рис. 47 высота цилиндра Ç40 назначена от торцовой вспомогательной базы. Размер ширины проточки Ç25 проставлен от вспомогательной базы (привалочной плоскости). При этом удаление лишнего металла при обработке проходным и канавочным резцами легче прочитать с чертежа.

ВЫВОД. Вспомогательные базы вводят для того, чтобы при изготовлении детали можно было проще контролировать и точнее определять заданные чертежом размеры. Пользуясь вспомогательными базами, измерение величины элементов детали можно производить непосредственно, без промежуточных замеров и вычислений.

Выбор промежуточных баз очень важен при усложнении формы детали. Это происходит в следующих случаях:

1)отсутствие симметрии детали;

2)несовпадение осей обработки элементов детали;

3)непараллельность обрабатываемой плоскости базовым;

4)непараллельность осей обрабатываемых элементов основным осям

детали.

Вэтих случаях вспомогательные базы (плоскость, прямая, точка) описываются размерами взаимного расположения элементов (см. третью группу размеров в п. 4.1).

Как уже рассматривалось ранее, третья группа размеров, назначаемых на чертеже, – это размеры привязки и расположения (рис. 30-32, 48).

86

Центровая окружность

Размер отклонения центровой линии от базовой линии

Базовые

линии

Рис. 48. Размер углового расположения

4.1.8. Правила простановки сопрягаемых размеров

При простановке размеров на чертеже детали особое внимание надо обратить на сопрягаемые элементы деталей. Сопрягаемыми называются элементы, находящиеся во взаимодействии с соответствующими элементами других деталей (рис. 49). Размеры и чистота обработки сопрягаемых элементов детали всегда согласованы с сопрягаемыми элементами другой детали. Отступления от заданных величин для этих элементов недопустимы, так как они неизбежно приводят к неисправимому браку или затратам значительного времени на исправление допущенной ошибки.

Рис. 49. Сопрягаемые поверхности

87

При выполнении соединения по сопрягаемой резьбовой поверхности обозначения резьбы у соединяемых деталей должны быть абсолютно совпадающи-

ми (рис. 50).

Сопрягаемые размеры

Рис. 50. Сопрягаемые размеры

4.2. Обмер деталей и измерительные инструменты

4.2.1. Точность измерений

Обмеряя деталь при выполнении учебного эскиза, нет необходимости в той точности измерений, которая требуется в машиностроении. Но при обмере следует отличать необработанные поверхности детали (литые, с черновой обработкой) и обработанные, чистые поверхности (механическая обработка, шлифование). Это необходимо для того, чтобы в дальнейшем различать поверхности детали с разной степенью чистоты обработки.

Размеры необработанных поверхностей будем наносить в целых миллиметрах, обработанных – с точностью до 0,5 мм.

4.2.2. Измерительные инструменты

Для достижения данной точности измерения проводятся при помощи линейки, кронциркуля, нутромера, радиусомера и штангенциркуля.

Линейка (металлическая). При помощи линейки можно обмерять прямолинейные контуры деталей (рис. 51).

88

Рис. 51. Измерение линейкой

Кронциркуль. При помощи кронциркуля можно измерять диаметры цилиндров и цилиндрических отверстий, толщину стенок, расстояния между центрами отверстий (рис. 52). Расстояние между центрами отверстий равно полусумме показаний.

Рис. 52. Измерение кронциркулем

89

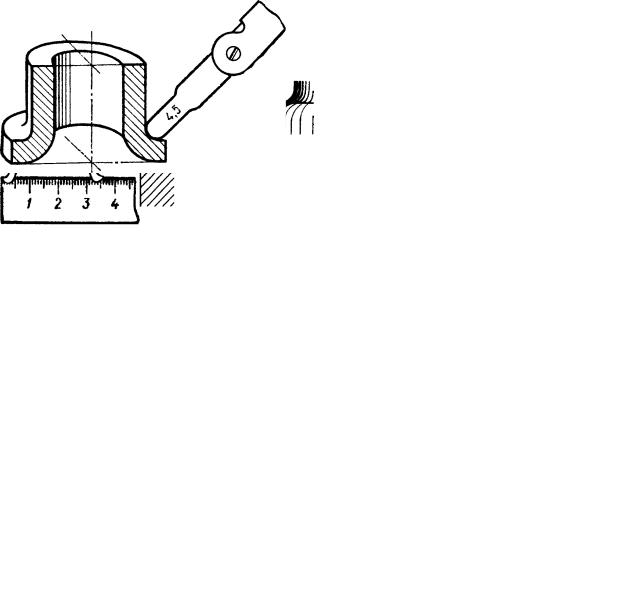

Нутромер. Прямолинейные ножки нутромера позволяют измерять диаметры углублений (рис. 53).

Рис. 53. Измерение нутромером

Радиусомер. Для измерения радиусов окружностей применяется набор соответствующих шаблонов (рис. 54). Применение этих шаблонов особенно важно для окружностей небольших радиусов, так как непосредственное измерение может оказаться слишком не точным.

Рис. 54. Измерение радиусомером

Штангенциркуль. При помощи штангенциркуля можно выполнять более точные и универсальные измерения. Он имеет подвижные губки для измерения размеров наружных форм, внутренних форм и выдвижную ножку для замеров глубин полостей и отверстий (рис. 55).