- •Обработка конденсатов

- •Обезмасливание конденсатов

- •Очистка конденсата, возвращаемого от мазутного хозяйства

- •От мазутного хозяйства котельных

- •Очистка конденсата от продуктов коррозии и умягчение

- •В целлюлозных фильтрах намывного типа

- •На водород-катионитных фильтрах, загруженных сульфоуглем

- •Заполненного стальными шариками

Обработка конденсатов

Основной составляющей питательной воды паровых котлов является конденсат, возвращаемый потребителями пара.

Потребителями пара отопительно-производственных котельных являются:

подогреватели: сетевые, горячего водоснабжения, исходной или химически очищенной воды и т. п.;

подогреватели мазута;

технологические потребители предприятий, для которых сооружается котельная.

Загрязнение возвращаемых конденсатов возможно:

солями кальция, магния и натрия, мазутом за счет неплотностей подогревателей;

продуктами коррозии паро-конденсатного тракта (особенно из-за углекислоты, образующейся в котле при разложении NаНСО3 и Nа2СО3);

в процессе производства примесями, зависящими от характера технологических процессов.

Если конденсат в процессе производства загрязнен примесями в количествах, удаление которых требует больших затрат, чем подготовка соответствующего количества добавочной воды, то использование такого конденсата экономически не целесообразно. В каждом конкретном случае вопрос очистки конденсата должен решаться в соответствии со степенью его загрязнения и требованиями, установленными для данных паровых котлов.

В котельных применяются следующие методы очистки конденсата: обезмасливание, очистка от мазута, обезжелезивание и умягчение.

Обезмасливание конденсатов

Конденсат, загрязненный смазочными маслами и нефтепродуктами, может содержать этих примесей более 150 мг/л. При содержании масел более 10 мг/л обычно образуется неустойчивая эмульсия, поэтому первоначальная стадия очистки конденсата может осуществляться путем отстоя.

Отстой конденсата осуществляется в специальных баках-отстойниках, рассчитанных на 1,5 – 2 ч пребывания в них конденсата (рис. 1).

Рис. 1. Бак-отстойник конденсата

1 – подвод загрязненного конденсата; 2 – сброс в дренаж; 3 – пробоотборное устройство; 4 – отвод отстоявшегося конденсата к насосу.

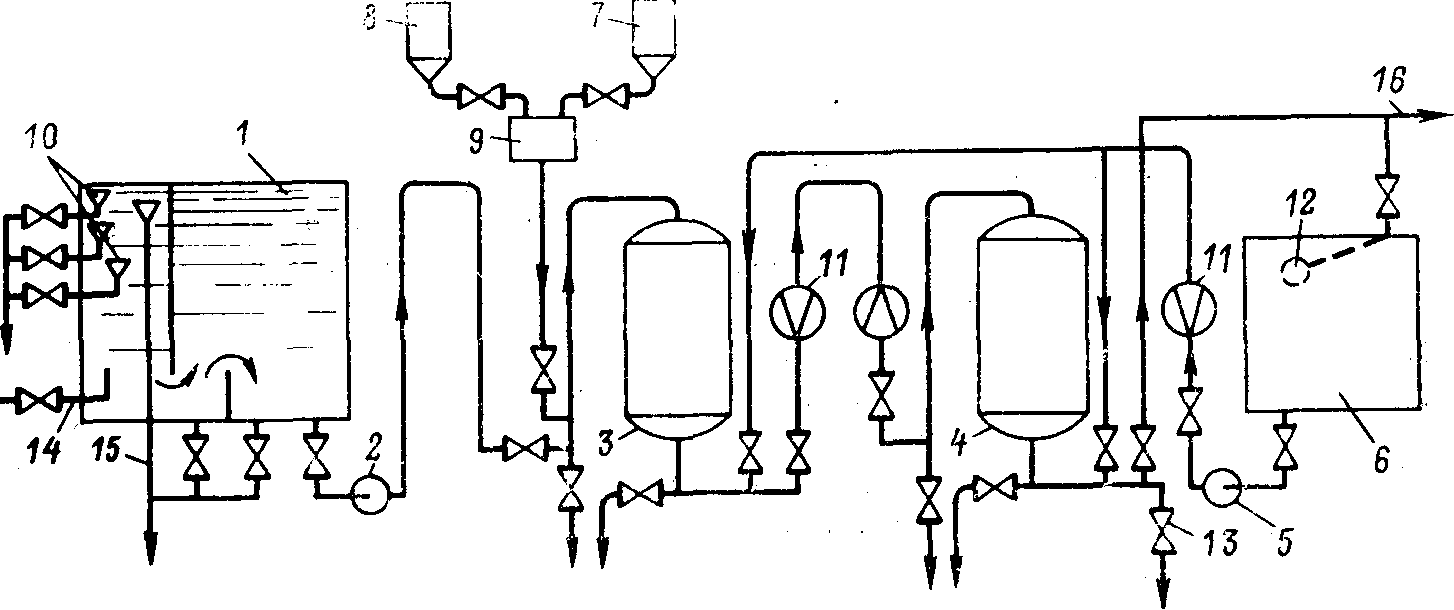

Принципиальная схема очистки конденсата от масла дана на рис. 2.

Загрязненный конденсат поступает в бак-отстойник 1. В первом отсеке бака, отделенном вертикальной перегородкой, идущей от крышки бака, капли масла укрупняются и всплывают на поверхность; при помощи пробоотборного устройства 10 устанавливают уровень скопившегося в этом отсеке масла и периодически его удаляют.

Из первого отсека бака частично отстоявшийся конденсат поступает во второй отсек, откуда насосом 2 подается на механические фильтры 3. Небольшая вертикальная перегородка, идущая от дна бака, задерживает в первом отсеке бака-отстойника механические примеси, вносимые конденсатом.

Механические фильтры загружаются нефтяным или каменноугольным коксом, дробленым антрацитом, термоантрацитом (возможно отработанным активированным углем); размер зерен фильтрующего материала 1 – 3 мм. Фильтрование замасленного конденсата через механические фильтры производится со скоростью 5 - 7 м/ч. Отключение фильтров на промывку производится при достижении сопротивления фильтра примерно до 10 м вод. ст.

Рис. 2. Принципиальная схема очистки конденсата от масла (нефтепродуктов)

1 – бак-отстойник конденсата; 2 – насос загрязненного (отстоявшегося) конденсата; 3 – механический фильтр; 4 – фильтр активированного угля (ФАУ); 5 – насос для промывки фильтров; 6 – бак для промывки фильтров; 7 – мерник раствора коагулянта; 8 – мерник раствора щелочи; 9 – бак для получение хлопьев гидроокиси алюминия; 10 – пробоотборное устройство; 11 – расходомер показывающий; 12 – автоматический запорный клапан; 13 – отбор пробы очищенного конденсата; 14 – подвод загрязненного конденсата на очистку; 15 – сброс в дренаж; 16 – очищенный конденсат в деаэратор.

Содержание масла после механических фильтров составляет примерно 4–6 мг/л. Для улучшения процесса обезмасливания конденсата применяют периодическую (примерно 1 раз в сутки) подачу на механические фильтры хлопьев гидроокиси алюминия, которые на поверхности фильтра образуют пленку, хорошо адсорбирующую масло; остаточное содержание масла после механических фильтров составляет примерно 1 – 2 мг/л.

Приготовление .суспензии гидроокиси алюминия осуществляется путем смешения 5 – 7 %-ных растворов А12(SO4)3 и NаОН, дозируемых из мерников 7 и 8 в бак 9. В результате реакции образуются хлопья гидроокиси алюминия:

А12(SO4)3 + 6 NаОН 3 Nа2SO4 + 2 А1(OH)3

Для лучшей адсорбции масел хлопьями коагулята рН конденсата должно быть в пределах 6,8–7,3. Хлопья А1(OH)3 образуют пленку на поверхности фильтрующего материала в механическом фильтре, которая хорошо адсорбирует масла; хлопья гидроокиси с поглощенным маслом удаляются при взрыхляющей промывке фильтра. Взрыхление производится обезмасленным конденсатом с интенсивностью 10 – 12 л/(с м2) в течение 5 – 6 мин. Частота взрыхляющей промывки механического фильтра (с пленкой из гидроокиси алюминия или без нее) осуществляется по нарастанию сопротивления фильтра до допустимых пределов. Периодически фильтрующую загрузку механического фильтра промывают горячим раствором щелочи для более полного удаления масла и использованной гидроокиси алюминия. После механических фильтров очищаемый конденсат поступает в фильтры активированного угля (ФАУ) 4.

Для загрузки ФАУ используется активированный уголь с размером зерен 1– 3,5 мм. Высота загрузки для ФАУ принимается 2,5 м, при использовании в качестве ФАУ натрий-катионитных фильтров – соответственно 2–2,5 м.

Скорость фильтрования на ФАУ принимается та же, что и на механических фильтрах (5–7 м/ч). В процессе фильтрования через слой активированного угля происходит сорбция масла. Остаточное содержание масла при этом в первое время снижается до следов, затем по мере истощения угля его содержание в фильтрате увеличивается и становится равным содержанию масла в поступающем на очистку конденсате. До настоящего времени экономически целесообразных методов регенерации активированного угля не разработано, поэтому он используется однократно и по истощении заменяется новым материалом.

Активированный уголь (при слое 1,5 м) способен задержать масла в количестве 25% массы сухого активированного угля, при этом содержание масла в фильтрате в среднем не превысит 0,5 мг/л. Например, ФАУ Dу = 2000 способен выдавать 15 м3/ч обезмасленного конденсата примерно в течение 7 мес.

Взрыхление ФАУ производится обезмасленным конденсатом с интенсивностью 3 – 4 л/(с м2) в течение 5 – 10 мин.; взрыхление ФАУ производится 1 раз в 10 – 15 сут. из бака 6. При установке бака 6 на отметке более 8 м насос 5 для взрыхляющей промывки не устанавливается.