Оао «кнпз»

Куйбышевский нефтеперерабатывающий завод (ОАО «КНПЗ», НК «Роснефть») успешно прошел надзорный аудит на подтверждение соответствия системы управления промышленной безопасностью, охраной труда и производственным контролем требованиям стандарта ОHSАS 18001:2007.

OHSAS 18001:2007 - международный общепризнанный стандарт, направленный на создание системы управления охраной труда и техникой безопасности на предприятии. Система управления промышленной безопасностью, охраной труда и производственным контролем, основанная на принципах данного стандарта, позволяет организации вести контроль за опасными производственными факторами, управлять рисками, возникающими в процессе деятельности, предотвращать возникновение аварийных и нештатных ситуаций, снижать потери. Сертификат подтверждает соответствие организации международным стандартам и определяет ее как надежного партнера по бизнесу.

Куйбышевский нефтеперерабатывающий завод был сертифицирован в соответствии с требованиями стандарта OHSAS 18001:2007 в мае 2009 года. Аудит проводила независимая организация Bureau Veritas Certification, осуществляющая оценку деятельности предприятий в области охраны труда и промышленной безопасности, профессионального здоровья и безопасности.

В 2010 году в ходе надзорного аудита, также проводившегося Bureau Veritas Certification, КНПЗ подтвердил, что продолжает считать это направление деятельности приоритетным. Аудит выявил улучшения в ряде областей деятельности КНПЗ и способность системы управления предприятия достигать цели и соответствовать политике компании «Роснефть».

«Безопасность работы заводчан всегда была и остается одним из приоритетов в деятельности завода, - говорит генеральный директор ОАО «Куйбышевский нефтеперерабатывающий завод» Александр Карпяк. - В 2009 году мы направили на реализацию мероприятий по охране труда около 58 млн рублей, что в 1,6 раза больше по сравнению с объемами финансирования 2008 года. В бизнес-плане 2010 года на эти цели заложено 63 млн рублей. За последние 3 года на КНПЗ не зарегистрировано ни одного несчастного случая, связанного с производством».

Необходимо отметить, что по итогам 2009 года Куйбышевский НПЗ занял третье место в смотре-конкурсе по охране труда и производственной безопасности среди предприятий нефтепереработки нефтяной компании «Роснефть».

Для справки: Куйбышевский нефтеперерабатывающий завод произвел первую партию продукции 8 сентября 1945 года. В настоящее время предприятие выпускает весь ассортимент нефтепродуктов, востребованных на рынке: бензины и дизельное топливо различных марок, в том числе соответствующие нормам Евро-3, мазут, сжиженные газы, серу.

Производство бензинов и дизельных топлив

Включает целый комплекс технологических процессов (см. ниже о промышленном производстве), осуществляемых преимущественно на крупных нефтеперерабатывающих заводах (НПЗ).

Потребление высокооктановых бензинов (например, АИ-95, АИ-98) несколько больше, чем их производство на НПЗ. Это связано с низкой потребностью в этих бензинах в некоторых регионах страны, а малотоннажное производство крупным предприятиям невыгодно.

В связи с этим товарные бензины производят небольшие фирмы, которые должны обладать для этого допуском, выданным межведомственной комиссией по испытанию топлив, смазок и специальных жидкостей при Госстандарте РФ. Они получают бензин из компонентов, изготовленных промышленным путем на НПЗ. Например, добавлением в АИ-92 или АИ-95 12-15% метил-трет-бутилового эфира (МТБЭ) получают АИ-95 или АИ-98 (соответственно), которые имеют вполне приемлемое качество. Используют также высокооктановые добавки-антидетонаторы в допустимых концентрациях.

Недобросовестные "производители" для получения сверхприбыли идут на нарушение технологии производства. В основном это заключается в изготовлении суррогатных бензинов из низкооктановых компонентов путем добавления антидетонационных присадок в концентрациях, превышающих допустимые нормы. Использование такого топлива в большинстве случаев приводит к нарушению нормальной работы двигателя и даже выходу его из строя. Например, превышение допустимых норм железосодержащих антидетонаторов вызывает отложение токопроводящего красного налета на свечах, распылительных отверстиях форсунок и т. д., который практически не удаляется и выводит эти элементы из строя.

Зимнее дизтопливо дороже летнего, поэтому вышеупомянутые "производители" для снижения температуры застывания добавляют зимой в летнюю марку бензины или керосины. У них довольно низкое цетановое число (у керосина — 20-40, у бензина — 14-24), что приводит к жесткой работе дизеля, соответственно к повышению износа и т.д.

Добавление в дизтопливо некачественных депрессорных присадок, понижающих только температуру застывания и не влияющих на предельную температуру фильтруемости, вызывает забивание фильтров.

Промышленное производство топлив состоит из следующих основных этапов: первичная, вторичная переработка нефти и процессы смешения (компаундирования).

Первичная переработка (прямая перегонка) — разделение нефти на отдельные фракции (части) по температурам кипения при нагревании в специальных ректификационных колоннах. В результате получаются бензиновые, керосиновые, дизельные фракции, которые используются для получения соответствующих видов топлив, а также мазут. Прямая перегонка позволяет получить небольшую часть (10-25%) бензиновых фракций, в основном невысокого качества. Прямогонные бензины имеют, как правило, очень низкое ОЧ (не более 40-50). Для увеличения выхода топлива и улучшения его качества (например, повышения детонационной стойкости) используют деструктивные процессы.

Вторичная переработка (деструктивные процессы от лат. destructio — нарушение, разрушение структуры) изменяет химический состав и структуру углеводородов. Основным методом является крекинг (от англ. cracking — расщепление), главная реакция которого — расщепление крупных молекул мазута на более мелкие: под действием высоких температур без катализатора — термический крекинг, в присутствии катализатора — каталитический крекинг, катализатора и водорода — гидрокрекинг. Эти процессы позволяют увеличить выход бензиновых фракций из нефти до 60%. Для получения высокооктановых компонентов товарных бензинов используют процессы каталитического риформинга (получение ароматических компонентов), алкилирования (получение алкилатов) и изомеризации (получение изомеризатов). Для удаления серы из топлив применяется гидроочистка (разновидность гидрокрекинга). По сравнению с прямой перегонкой все вторичные, деструктивные процессы сложны в технологическом отношении и дорогостоящи, однако позволяют существенно увеличить выход товарных топлив и улучшить их качество.

Смешение прямогонных фракций с компонентами вторичных процессов и присадок является завершающим процессом получения товарных автомобильных бензинов и дизтоплив.

Бензины различных марок получают смешением (процесс, довольно сложный в технологическом отношении) различного количества компонентов первичной, вторичной переработки нефти и присадок.

Автомобильные бензины одной марки, изготовленные на разных предприятиях, имеют несколько различающийся состав, что связано с неодинаковым набором технологического оборудования. Однако они должны соответствовать нормативной документации (ГОСТам, ТУ).

Дизельные топлива получают смешением прямогонных и прошедших гидроочистку фракций в соотношениях, обеспечивающих требования стандарта по содержанию серы.

Для обеспечения низкотемпературных свойств зимнее и арктическое дизтоплива получают из более легких фракций, чем летнее, или проводят его депарафинизацию (извлечение парафинов), а в топливо марки ДЗп вводят депрессорные присадки. В арктическое дизтопливо для повышения ЦЧ вводят специальные присадки, повышающие его с 38 до 40.

Гидроочисткой дизельного получают экологически чистые топлива летних (ДЛЭЧ-В и ДЛЭЧ) и зимней марок (ДЗЭЧ), которые обладают пониженным содержанием серы.

Введением в экологически чистое топливо присадок (летом — антидымной, зимой еще и депрессорной) получают городское дизельное топливо, предназначенное для использования в г. Москве.

Производство мазута.

Описание схемы производства

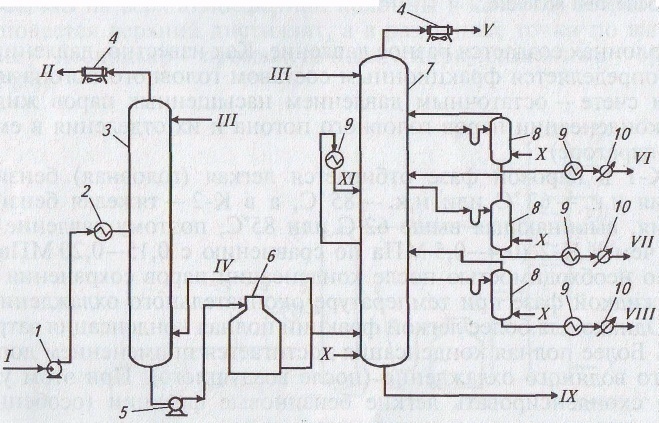

В конце 40-х годов установки АВТ имели производительность 500— 600 тыс. т/год. Вскоре эти мощности оказались недостаточными для удовлетворения растущей потребности в массовых нефтепродуктах. С 1950 г. ускоренными темпами начали строить установки АВТ, работающие по схеме двукратного испарения, мощностью 1, 1,5 и 2 млн. т/год. Схема такой промышленной установки мощностью 2 млн. т/год приводится на рис. 1.

Рис. 1. Принципиальная схема типовой установки двукратного испарения нефти на промышленной АВТ

1-сырьевой насос; 2-теплообменник для нагрева сырья; 3-первая ректификационная колонна; 4- конденсатор-холодильник; 5-насос полуотбензиненной нефти; 6-печь; 7-основная ректификационная колонна; 8-отпарные колонны; 9-теплообменники; 10-холодильники;

I–обессоленная нефть; II–легкая фракция; III–острое орошение; IV–горячая струя–теплоноситель; V–смесь водяных и бензиновых паров; VI–VIII–компоненты светлых нефтепродуктов; IX–мазут; X–водяной пар: XI–промежуточное циркуляционное орошение.

Предварительно обезвоженная и обессоленная нефть забирается насосом 1 и после нагрева за счет тепла горячих потоков в теплообменнике 2 подается в первую ректификационную колонну 3 (число тарелок 28). Газы и легкие бензиновые пары удаляются с верха колонны и поступают в конденсатор-холодильник 4. Полуотбензиненная нефть с низа колонны 3 насосом 5 подается в печь 6, откуда, нагретая примерно до 350 °С, направляется в основную ректификационную колонну 7 (число тарелок 40). Часть нагретой полуотбензиненной нефти возвращается из печи 6 в качестве горячей струи в первую ректификационную колонну 3 для получения дополнительного количества тепла. Колонна 7 оборудована трехсекционной отпарной колонной 8. Эти установки рассчитаны на переработку стабильных и нестабильных малосернистых и сернистых нефтей восточных районов страны.

Температура и давление в аппаратах установки приведены ниже:

Температура 0С:

подогрева нефти в теплообменниках 200–230

подогрева отбензиненной нефти в змеевиках трубчатой печи 330–360

паров, уходящих из отбензинивающей колонны 120–140

внизу отбензинивающей колонны 240–260

паров, уходящих из основной колонны 120–130

внизу основной колонны Давление, МПа:

в отбензинивающей колонне 0,4–0,5

в основной колонне 0,15–0,20

В колоннах создается разное давление. Как известно, давление в колонне определяется фракционным составом головного погона и, в конечном счете - остаточным давлением насыщенных паров жидкости после конденсации паров головного погона и их отделения в емкости (газосепараторе).

В К-1 в паровой фазе отбирается легкая (головная) бензиновая фракция н.к. – 62 0С или н.к. – 85 0С, а в К-2 - тяжелая бензиновая фракция, выкипающая выше 62 0С или 85 0С, поэтому давление в К-1 выше, чем в К-2 (0,4-0,5 МПа по сравнению с 0,15-0,20 МПа). Это вызвано необходимостью после конденсации паров сохранения фракций в жидкой фазе при температуре окончательного охлаждения 30-35 0С. Однако для более легкой фракции полная конденсация затруднительна. Более полная конденсация достигается применением дополнительного водяного охлаждения (после воздушного). При этом удается полнее сконденсировать легкие бензиновые фракции (особенно это важно в летнее время и в жарком климате).