Проценко слябы

.docxПроценко Александр Николаевич

УДК 621.365.5.001.26-529(043.3)

ОПТИМИЗАЦИЯ РЕЖИМОВ ИНДУКЦИОННОГО НАГРЕВА АЛЮМИНИЕВЫХ СЛЯБОВ ПЕРЕД ПРОКАТКОЙ

Специальность 05.13.07 Автоматизация технологических процессов и производств

(в металлургии)

Автореферат диссертации на соискание ученой степени кандидата технических наук

Общая характеристика работы

Актуальность проблемы. В материалах ХХVII съезда КПСС и в "Основных направлениях экономического и социального развития СССР на 1986-1990 годы и на период до 2000 года" как одно из важнейших положений отмечена настоятельная необходимость резкого ускорения научно-технического прогресса и интенсификации народного хозяйства на базе внедрения высокоэффективного оборудования и технологических процессов. Рост производительности труда и объема производства в металлургии тесно связан с совершенствованием и интенсификацией деформирующего и нагревательного оборудования. Такие преимущества как высокая скорость нагрева, высокий уровень автоматизации, минимальное влияние на экологическую среду способствует все более широкому внедрению индукционных установок для нагрева металла перед обработкой давлением. Однако, применение индукционного метода для нагрева крупногабаритных тел прямоугольной формы (а первую очередь слябы и блюмы) встречает ряд трудностей, одной из которых является проблема обеспечения требуемой равномерности нагрева при хорошей экономичности и высокой надежности оборудования.

В этой связи актуальной является задача оптимизации процессов индукционного нагрева металла, обеспечения высокой точности достижения конечной температуры и минимального расхода энергии, Перечисленные задачи решаются в диссертационной работе применительно к индукционному нагреву алюминиевых слябов на промышленной частоте.

Цель работы. Основная цель диссертационной работы состоит в разработке эффективных методик и специального математического и программного обеспечения для расчета оптимальных процессов, синтеза алгоритмов управления, создания на базе разработанных алгоритмов и программ проектирующей и управляющей подсистем САПР установок индукционного нагрева крупногабаритных алюминиевых слитков перед прокаткой.

Методы исследования. Разработка проблемно-ориентированной модели и исследование температурного поля сляба проводились методами математической физики, вычислительной математики и теории индукционного нагрева. Для проверки влияния допущений, принятых в расчетах, использовался метод физического моделирования. Задачи оптимизации решались методами теории оптимального управления системами с распределенными параметрами. Для разработки специального программного обеспечения использованы методы структурного

проектирования и модульного конструирования программ.

Научная новизна.Разработана трехмерная аналитическая модель температурного поля при индукционном нагреве (ИН тел прямоугольной формы, ориентированная на решение задач оптимального управления. Создана алгоритмическая база для решения трехмерных задач оптимизации процессов ИН слябов методом предельных точек. Разработан экономичный алгоритм поиска оптимальной длительности процесса ИН слябов. Исследованы качественные и количественные закономерности изменения параметров оптимального процесса ИН в зависимости от условий нагрева, теплообмена с окружающей средой, а также от соотношения размеров сляба. Предложена методика решения трехмерной задачи оптимизации процессов продольно-поперечного ИН слябов с элементами пространственного управления.

Практическая полезность работы. Разработан и реализован комплекс программ для моделирования и оптимизации систем ИН немагнитных слитков прямоугольного сечения, ориентированный на решение задач оптимального управления. Разработана инженерная методика анализа и проектирования оптимальных режимов ИН слябов. Диссертационная работа выполняется в рамках целевой комплексной научно-технической программы "САПР" Минвуза РСФСР.

Внедрение результатов работы. С использованием разработанных подпрограмм на промышленном предприятии реализованы оптимальные режимы ИН алюминиевых заготовок перед пластической деформацией.

Рекомендации по построению режимов ИН крупногабаритных алюминиевых слябов, методики и алгоритмы в виде отдельных пакетов подпрограмм, а также проектирующая диалоговая подсистема САПР оптимальных режимов ИН переданы во ВНИИЭТО для использования в НИР и ОКР по созданию высокопроизводительных нагревательных линий.

Проектирующая подсистема САПР оптимальных режимов внедрена в курсовое и дипломное проектирование в Куйбышевском политехническом институте.

Пакет прикладных программ, созданный автором, внедрен в качестве специального программного обеспечения системы автоматического управления индукционным нагревателем непрерывного действия на Куйбышевском металлургическом заводе им. В.И.Ленина.

Документально подтвержденный реальный экономический эффект от внедрения результатов работы составляет 23755 рублей в год.

Апробация работы. Основные положения и результаты работы доложены и обсуждены на Всесоюзной школе-семинаре "Управление распределенными системами с подвижным воздействием (Куйбышев, 1983г.),

на X республиканском научно-методическом семинаре "Автоматизация проектирования в энергетике и электронике" (Иваново, 1986г.), на УШ Всесоюзном научно-техническом совещании по электротермии и электротермическому оборудованию (Чебоксары, 1985г.), на Юбилейной областной научно-технической конференции "Наука высшей школы производству", посвященной 400-летию г.Куйбышева (Куйбышев, 1986г.), а также на научно-технических семинарах кафедры "Электроснабжение промышленных предприятий" Куйбышевского политехнического института (1982-1987гг.).

Публикации. По теме диссертации опубликовано II печатных работ.

Структура и объем работы. Диссертация состоит из введения, четырех разделов и заключения, изложенных на 147 страницах машинописного текста, содержит 75 рисунков и 9 таблиц, выполненных на 88 страницах, список использованных источников, включающий 171 наименование на 19 страницах и 27 страниц приложений.

Основные положения, выносимые на защиту:

-

аналитическая модель трехмерного температурного поля при индукционном нагреве на промышленной частоте крупногабаритных слитков прямоугольного сечения из алюминиевых сплавов, проблемно-ориентированная на решение задач оптимального управления;

-

методики решения оптимальных задач быстродействия и алгоритмы оптимизации режимов работы индукционных нагревателей при нагреве тел прямоугольной формы;

-

алгоритмы оптимизации по критерию быстродействия процессов продольно-поперечного индукционного нагрева слябов;

-

методы вычислительной технологии при численном решении задач оптимального управления ИН слябов;

-

результаты реализации и промышленного внедрения расчетных методик, алгоритмов оптимизации, программного обеспечения и систем оптимального управления индукционным нагревом слябов из алюминиевых сплавов.

Краткое содержание работы

Во введении показана актуальность темы, цель работы, научная новизна, практическая полезность, а также приводятся положения, выносимые на защиту.

В первой главе поставлена задача построения математической модели (ММ), которая бы достаточно точно учитывала все особенности ИН слябов.

Разработка адекватных моделей процессов индукционного нагрева представляет собой сложную самостоятельную проблему, решению которой посвящены многочисленные работы советских ученых В.П.Вологдина, Л.Р.Неймана, А.Е.Слухоцкого, А.В.Донского, В.С.Носкова, Л.С.Зимина, Н.А.Павлова, В.Б.Демидовича и др., а также ряда зарубежных специалистов.

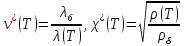

Для получения удовлетворительной по точности ММ ИН слябов, ориентированной на решение задач оптимизации в диссертационной работе использовано)трехмерное нелинейное уравнение [нестационарной теплопроводности. Нелинейные температурные зависимости теплопроводности λ(Т) и ρ(Т) нагреваемого материала представлены в виде коэффициентов, определяемых согласно выражениям

(1)

(1)

гдеλб,ρб - базовые значения коэффициента теплопроводности и удельного сопротивления; λ(T), ρ(T)- текущие значениякоэффициента теплопроводности и удельного сопротивления. Такой подход позволил представить температурные зависимости в виде изменения коэффициентов (1) во времени t

(2)

(2)

и избавиться от нелинейности путем кусочно-постоянной линеаризации уравнений во времени

(3)

(3)

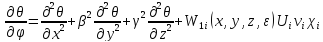

На каждом интервале постоянства теплофизических свойств сплава температурное поле нагреваемого сляба описывается в относительных единицах уравнением вида:

(4)

(4)

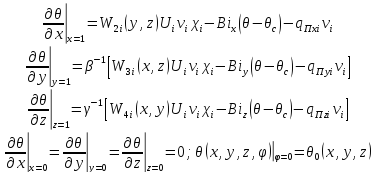

с краевыми условиями

(5)

(5)

Здесь x,y,z - относительные значения пространственных координат, взятые в долях от соответствующих размеров сляба;U(φ) - относительная удельная мощность нагрева; φ - критерий Фурье; β,γ -коэффициенты характеризующие соотношение размеров сляба; Bix, Biy, Biz- критерийБио, характеризующий конвективный теплообмен с различных граней сляба;qПx(φ),qПy(φ), qПz(φ) - потоки тепловых потерь с соответствующих граней сляба;ε - параметр, характеризующий степень поверхностного эффекта;W1(x,y,z,φ) - функция пространственного распределения электромагнитных источников тепла; W2(x,y,z,φ), W3(x,y,z,φ), W4(x,y,z,φ) - функции распределения внешних тепловых потоков.

Сочетание функции внутренних источников теплоты и внешних тепловых потоков, а также применение граничных условий 2-го и 3-го рода позволяет описывать нетрадиционные технологии, сочетающие, например, ИН с водяным душем.

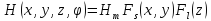

Функция внутренних источников тепла была заменена на квазитрехмерную с помощью преобразования

(6)

(6)

где Hm - максимальное значение напряженности электромагнитного поля индуктора; Fl(z),Fz(x,y)- относительные функции распределения напряженности по координатеz и в поперечном сечении соответственно. Такое преобразование основано на предположении о плоско параллельности поля индуктора. Выражения для функций Fl(z),Fz(x,y) заимствованы в работах П.И.Носова и Л.С.Зимина.

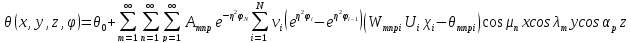

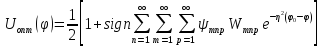

Решение итоговой системы уравнений получено с применением конечного интегрального преобразования Фурье в форме

(7)

(7)

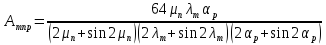

где

(8)

(8)

(9)

(9)

(10)

(10)

(11)

(11)

μn,λm, αp - собственные числа, которые определяются из уравненийμtgμ =Bix; λtgλ=Biy/β; αtgα = Biz/γ.

На основе решения уравнения теплопроводности в форме (7) разработана ММ и программа расчета на ЭВМ температурных полей процесса ИН слябов. Проведены расчеты температурных полей загрузки методического нагревателя. Время расчета температуры в одной точке не более 0,5с. Объем оперативной памяти, необходимый для работы программы не менее 200 килобайт.

С целью определения достоверности результатов расчета температурных полей проведены экспериментальные исследования нагрева модели сляба 228x49.5x373 мм в лабораторном индукторе ИНК-001 на частоте 2500 Гц и нагрева сляба 1520x345x2530 мм в опытно-промышленной установке HT-8I4 на промышленной частоте. Сравнительный анализ расчетных и экспериментальных данных показал их хорошее совпадение. Погрешность расчета по сравнению с экспериментальными данными не превышает б % на протяжении всего процесса нагрева.

Вторая глава посвящена решению задач оптимизации режимов ИК слябов. Модель процесса нагрева в форме (1), (2) рассматривается в качестве ММ соответствующего объекта оптимизации. В качестве управляющего воздействия принимается изменение во времени относительной удельной мощности нагрева U(φ), подчиненной ограничению

0 ≤ U(φ) ≤ 1 (12)

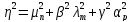

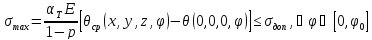

В задачах управления процессом ИН к конечному распределению температурыϴ(x,y,z,φ0)предъявляются вполне определенные требования по точности достижения заданного распределения. Практическая нереализуемость режимов нагрева, обеспечивающих точное попадание в заданное температурное распределение в силу неуправляемости процесса ИН, требует с особым вниманием отнестись к вопросу конкретизации понятия "требуемая точность нагрева". В диссертационной работе требуемая точность нагрева определена в соответствии с выражением

(13)

(13)

отвечающим обычным технологическим требованиям.

Для ИН слябов сформулирована оптимальная задача на минимум времени нагрева: для объекта (1), (2) приϴ0=constтребуется определить программу изменения U(φ) в условиях ограничения (12), обеспечивающую выполнение соотношения (13) за минимально возможное времяφ = φ0.

С помощью принципа максимума Понтрягина для поставленной задачи алгоритм оптимального изменения мощности нагреваUопт(φ) определяется в виде релейной функции вида

(14)

(14)

где ψmnp значения компонент вектора сопряженной системы. Однако этот метод не позволяет решить поставленную задачу до конца.

Для определения неизвестных параметров оптимального процесса, которыми являются число i интервалов постоянства управляющего воздействия и моменты его переключения φi, используется метод предельных точек, предложенный Э.Я.Рапопортом. Задача поиска неизвестных параметров оптимального процесса сводится к процедуре решения относительно этих параметров специальной системы трансцендентных уравнений для температуры в точках (xj,yj,zj) достижения экстремальных отклонений конечного температурного распределения от заданного состояния. Конструирование расчетной системы уравнений конкретного вида связано с определением расположения предельных точек по объему тела и является основной проблемой при использовании указанного метода.

В диссертационной работе известные результаты, полученные дляодно- и двухмерных задач, распространяются на случай многомерного температурного поля. Особенность применения метода предельных точек для решения трехмерных задач оптимизации ИН заключается в том, что число точек температурного поля, претендующих на роль предельных, значительно превышает их количество, необходимое для получения расчетной системы уравнений.

На основе специальных свойств конечных температурных распределений при индукционном нагреве проведено исследование возможных положений предельных точек в объеме прямоугольного тела, и решена задача выделения набора предельных точек из множества характерных точек трехмерного температурного поля. В результате получен вид расчетных систем уравнений, решение которых позволяет полностью определить параметры оптимального процесса ИН в классе одно- и двухинтервальных управлений. Установлено также наличие двух вариантов положений предельных точек при одноинтервальном управлении и три возможных их положения при двухинтервальном управлении. Разработан алгоритм выбора расчетной системы конкретного вида для большинства практически интересных задач.

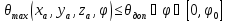

Определен вид оптимального управления с учетом технологических ограничений на максимально допустимую величину термонапряжений

(15)

(15)

и на максимально допустимую температуруϴmaxв наиболее нагретойточке сляба (xa,ya,za)

(16)

(16)

здесь αT -температурный коэффициент линейного расширения; E-модуль упругости; Р -Пуассоново отношение;ϴcp(x,y,z,φ), ϴ(0,0,0,φ), ϴ(xa,ya,za,φ) -соответствующие текущие значения средней температуры в центре сляба,температуры в точке максимума (xa,ya,za) и средней по объему температуры.

Показана практическая невозможность получения достаточно простым путем точного выражения в явном виде для Uопт(φ)на участках движения по соответствующему ограничению. Предложен способ определения квазиоптимального управления кусочно-постоянного вида,удобного в технической реализации. Установлена удовлетворительная точность поддержания ограничиваемой величины на допустимом уровне при такой замене. Погрешность составляет менее 10%.

В диссертации разработан алгоритм и инженерная методика решения на ЭВМ задачи на минимум времени нагрева алюминиевого сляба до заданной температуры с требуемой точностью в классе одно- и двухинтервальных управлений с учетом технологических ограничений на максимальную величину растягивающих термонапряжений в центре сляба и максимальную температуру.

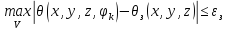

Для решения расчетных систем уравнений предложен оригинальный численный метод, основанный на совпадении значений ϴз и

(17)

(17)

Использование метода при решении задач оптимизации показало его высокое быстродействие и хорошую сходимость.

В работе приведены результаты расчетов оптимальных режимов с учетом технологических ограничений и температурные поля в конце оптимальных процессов нагрева в классе одно- и двухинтервальных управлений, полученные с применением разработанной методики.

С помощью серии вычислительных экспериментов получены зависимости оптимальных параметров процесса ИН от условий нагрева, охлаждения и формы сляба. При расчете двухинтервального нагрева сляба из сплава А6 размерами 2x1x3 м при мощности тепловыделения 3600кВт получены следующие результаты:

в классе одноинтервальных управлений

длительность нагрева 1450 с, точность нагрева 310 °С;

в классе двухинтервальных управлений для трех возможных положений предельных точек

длительность первого интервала 1550 с,1680 с,1800 с;

длительность второго интервала 1250 с,3160 с,5200 с;

точность нагрева 130 °С, 34 °С, 10 °С.

В третьей главе рассматриваются вопросы повышения технико- экономических показателей индукционного нагрева на основе применения многомодульных индукционных нагревательных линий.

Возрастание единичной мощности индукционных нагревателей приводит к возникновению сложных проблем при проектировании систем электроснабжения,обеспечении требуемого качества электроэнергии, а также при выборе средств виброзащиты и шумопоглощения. Решение этих проблем лежит на пути применения многоиндукторных нагревательных комплексов непрерывного действия. Увеличение количества нагревателей при сохранении заданной производительности приводит к снижению, мощности отдельных индукторов за счет увеличения полного времени нагрева. Многомодульный индукционный нагревательный комплекс является также удобным средством реализации квазиоптимального кусочно постоянного управления с учетом технологических ограничений.

В диссертации разработана методика расчета количества и мощности модулей нагревательной линии заданной производительности.

Приводятся результаты расчета нагрева слябов в многоиндукторной линии с одинаковой мощностью модулей и в линии, обеспечивающей нагрев с учетом технологических ограничений с помощью модулей разной мощности.

Исследованы параметры процесса нагрева в линии, реализующей специальный метод двухстадийного нагрева, разработанный в Ленинградском электротехническом институте. Метод основан на разделении во времени взаимной компенсации продольного и поперечного краевых эффектов, характерных для ИН тел прямоугольной формы. По этому методу сляб последовательно нагревают в двух индукторах с изменением его ориентации относительно вектора напряженности магнитного поля на 90°. Метод наиболее эффективен при нагреве слябов из алюминиевых сплавов, для которых наблюдается перегрев боковых зон даже при частоте 50 Гц. Управляя степенью продольного краевого эффекта, на одной стадии нагрева создают температурные градиенты, компенсирующие градиенты температур, возникающие под действием поперечного краевого эффекта на другой стадии.

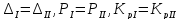

Задача оптимизации двухстадийного нагрева сформулирована как задача поиска оптимальной степени проявления продольного краевого электромагнитного эффекта и длительности нагрева. Для решения этой задачи было сделано допущение об эквивалентности обеих стадий нагрева. Оно выражается следующими соотношениями

(18)

(18)

где

- длительность нагрева на каждой стадии;

- длительность нагрева на каждой стадии;

-

мощность

нагрева на каждой стадии; КрI

,КрII

-

параметр,характеризующий степень

проявления продольного краевого

электромагнитного эффекта на каждой

стадии. Это допущение позволило выделить

группу точек, выступающих в качестве

предельных и характеризующих конечное

температурное распределение при

двухстадийном нагреве, и применить для

решения этой задачи метод предельных

точек. Получен вид расчетных систем,

решение которых относительно неизвестных

значений

-

мощность

нагрева на каждой стадии; КрI

,КрII

-

параметр,характеризующий степень

проявления продольного краевого

электромагнитного эффекта на каждой

стадии. Это допущение позволило выделить

группу точек, выступающих в качестве

предельных и характеризующих конечное

температурное распределение при

двухстадийном нагреве, и применить для

решения этой задачи метод предельных

точек. Получен вид расчетных систем,

решение которых относительно неизвестных

значений

и

и

Kпри

заданной величине

Kпри

заданной величине

полностью

определяет параметры оптимального

процесса двухстадийного индукционного

нагрева. В работе предложен алгоритм

решения задачи быстродействия для

двухстадийного нагрева.

полностью

определяет параметры оптимального

процесса двухстадийного индукционного

нагрева. В работе предложен алгоритм

решения задачи быстродействия для

двухстадийного нагрева.

С помощью вычислительных экспериментов на основе разработанного алгоритма исследованы зависимости параметров оптимальногопроцесса двухстадийного нагрева от условий нагрева, теплообмена с окружающей средой, длительности периода межстадийной транспортировки и формы сляба. В результате установлено, что оптимальный процесс двухстадийного нагрева характеризуется слабо изменяющейся точностью, что достигается вариацией степени проявления продольного краевого электромагнитного эффекта.

Четвертая глава посвящена разработке подсистемы автоматизированного проектирования оптимальных режимов ИН слябов.

Разработанные методики и алгоритмы составили основу пакета прикладных программ (ППП) этой подсистемы. Она построена в соответствии с единой концепцией создания САПР. Основными принципами ее создания явились:

-

системное единство функционирования и развития;

-

возможность наращивания и развития системы без ущерба существующей ее части;

-

независимый ввод в действие и совместимость составных ее частей;

-

модульная структура программ.

Отдельными блоками подсистемы являются:

-

монитор подсистемы - управляющая программа;

-

инвариантный блок телекоммуникативного доступаDISPUT

-

блок имитации;

-

синтезатор алгоритма проектирования.

Пакет прикладных программ включает модули, реализующие основные алгоритмы и методики созданные в работе. Группа модулей, реализующих известные методы вычислительной математики, образует пакет подпрограмм общего назначения.

Алгоритмическую основу подсистемы составляет метод предельных точек, специализированный алгоритм решения расчетных систем уравнений, алгоритмы разработанные для решения задач оптимального управления. Диалоговый модуль /CJ^PVT обеспечивает интерактивный режим взаимодействия проектировщика с техническими средствами ЭВМ и программной частью подсистемы САПР. Детально разбирается процесс проектирования с применением разработанной подсистемы. Приведена схема алгоритма одного из вариантов рабочей программы.

При реализации диалога с проектировщиком применены обозначения и термины широко используемые в предметной области индукционного нагрева и оптимального управления. Это обеспечивает возможность работы с подсистемой пользователей не знакомых с программированием. Технические средства, необходимые для функционирования подсистемы, полностью обеспечиваются типовым комплексом ЕС ЭВМ с дисплейной станцией ЕС-7906 или ЕС-7920.

Часть разработанных программных средств составили основу специального программного обеспечения системы автоматического управления индукционным нагревом.

Рассмотрены задачи создания систем автоматического управления в специфических условиях измерения основного контролируемого параметра - температуры на поверхности сляба. Обсуждается проблема размещения и определения количества датчиков температуры, обеспечивающих необходимый минимум информации для функционирования системы. Приводится функциональная схема системы автоматического управления индукционным нагревателем. Система обеспечивает отработку оптимальных алгоритмов управляющего воздействия на основе методик и алгоритмов решения задач оптимизации режимов нагрева.

Проведена серия экспериментов по определению температурных полей, подтверждающая адекватность применяемой в работе математической модели и разработанных алгоритмов управления реальным процессам.

Разработано специальное программное обеспечение (СПО) системы автоматического управления процессом нагрева заготовок до заданной температуры с требуемой точностью с учетом технологических ограничений. Приводятся материалы по разработке, экспериментальному исследованию и внедрению системы автоматического управления, реализующей оптимальные алгоритмы управления ИН с помощью названного СПО. Замкнутая система управления режимом непрерывного нагрева алюминиевых заготовок перед обработкой давлением внедрена на Куйбышевском металлургическом заводе имени В.И.Ленина.