- •1.Рентгеновское исследование нанообъектов

- •2.Компьютерное моделирование нанообъектов

- •3. Основные узлы и варианты наноиндентора

- •4. Сканирующая туннельная микроскопия

- •5. Атомно-силовая микроскопия

- •6. Системы защиты микроскопа.Узлы зондового микроскопа???

- •7. Электросиловая микроскопия

- •8. Магнитно-силовая микроскопия

- •9. Ближнепольная оптическая микроскопия

- •10. Управление перемещением зонда микроскопа. Определение смещения кантиливера

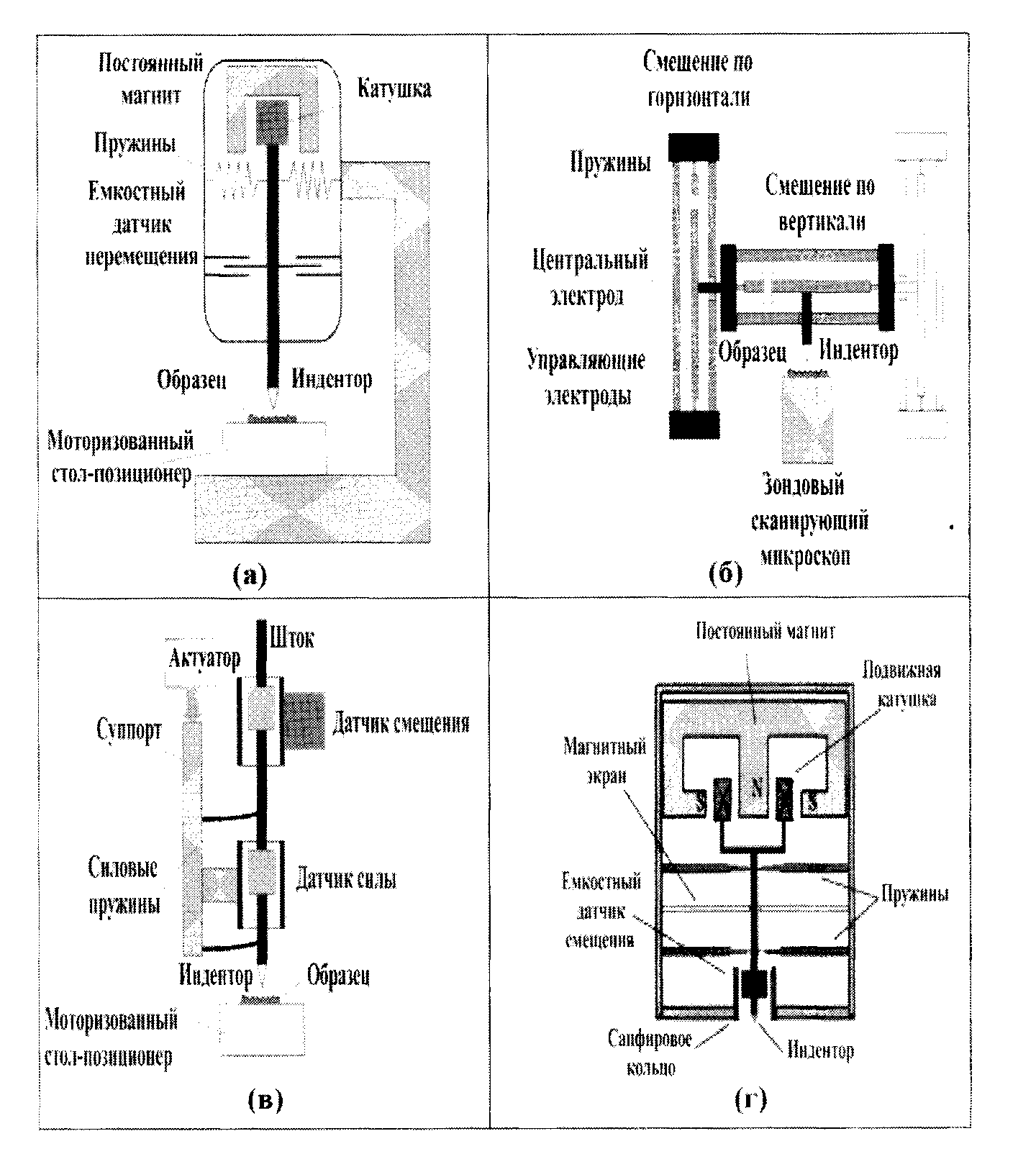

3. Основные узлы и варианты наноиндентора

Основные узлы наноинденторов: узел нагружения, узел регистрации смещения, узел прецизионного позиционированияи узел компьютеризированного управления. Разрешающая способность порядка 10-10 …10 -12 м, хотя обычно берут меньшую величину из-за наличия тепловых колебаний и механических вибраций. Позиционирование осуществляется с точностью до 0.5 мкм и лучше. Весь цикл измерения автоматизирован и управляется компьютером.

Схемы наноинденторов разных фирм

а – MTS, б – Hysitron, в – UMIS, г – CSEM

В середине 90-х годов прошлого века родилась идея объединения в одном устройстве наноиндентометра и атомного силового микроскопа. Первоначально, это были попытки заменить кремниевую иглу зондового микроскопа стандартным индентором. Величина нагрузки при этом определялась по величине прогиба кантилевера AFM с известной жесткостью. За твердость принимали отношение этой нагрузки к площади отпечатка по данным AFM. Однако границы контура отпечатка на поверхности образца оказалось сложно достоверно определить даже при ангстремном разрешении атомно-силового микроскопа. Поэтому, только с установкой на кантилевер зондового микроскопа емкостного датчика смещения, этим устройством стало возможно количественно измерять твердость по глубине невосстановленного отпечатка, a, post factum - также профиль отпечатка и рельеф поверхности вокруг него. В Tribo-Indenter фирмы Hysitron осуществлено совмещение этих функций, что позволило сделать наноиндентометр еще более чувствительным, а атомный силовой микроскоп - прибором не только качественного, но и количественного контроля механических свойств в пятнах контакта субнанометровых размеров.

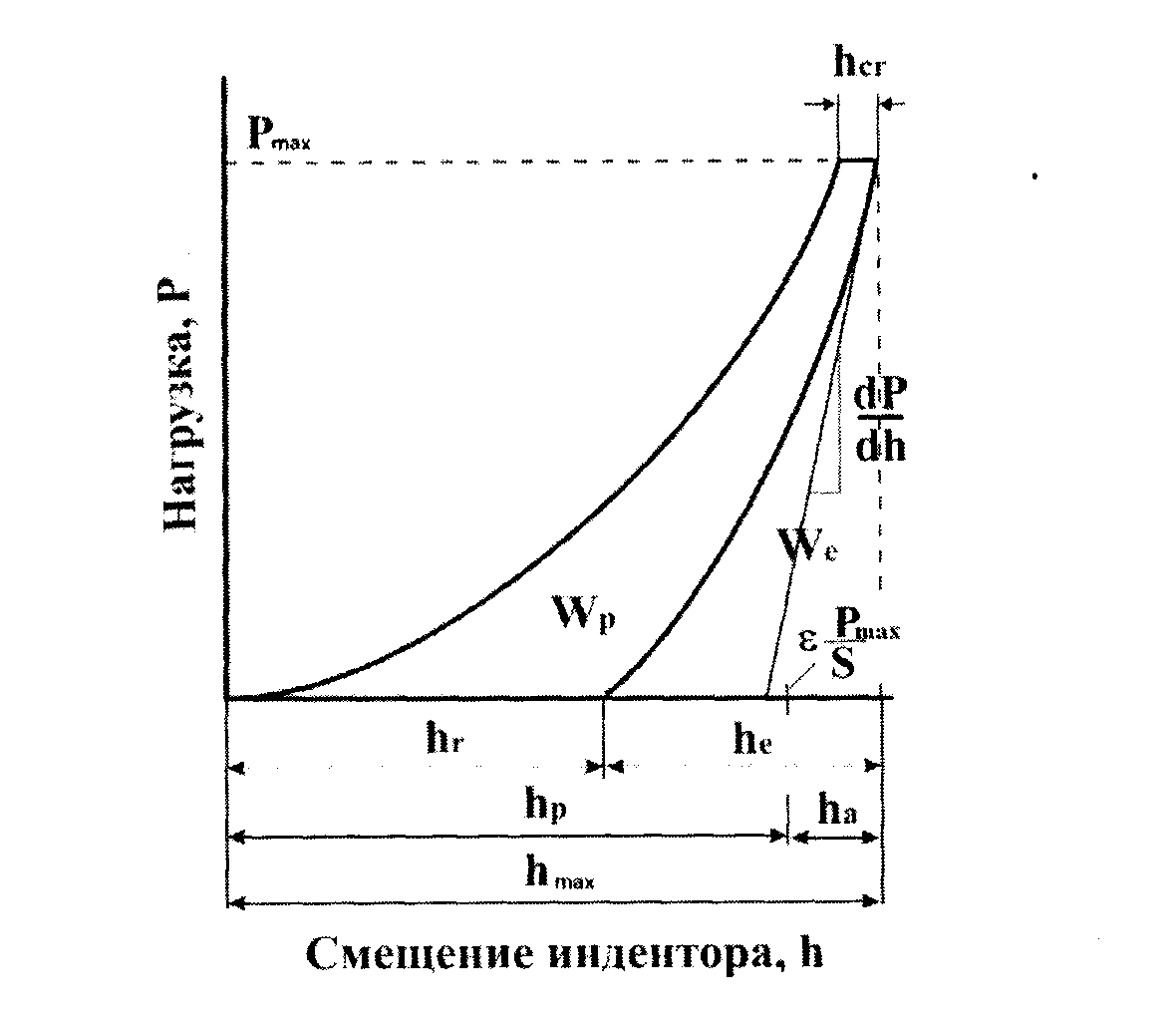

Источником информации о материале при наноиндентировании является непрерывно регистрируемая зависимость величины смещения индентора h от величины приложенной нагрузки Р. Получаемая в результате P-h диаграмма («усилие внедрения»-«глубина погружения») аналогична по смыслу традиционной диаграмме σ - ε. Из нее может быть извлечено более десятка параметров, характеризующих материал на наноуровне (в том числе, и время-зависимые), а после специальной обработки - восстановлена и кривая деформирования σ - ε. В результате, за два десятилетия существования метода наноиндентирования, область его практического применения в науке вышла далеко за рамки чисто метрологического определения твердости и модуля упругости.

Анализ диаграммы нагружения по методу Оливера-Фарра.

hr, - глубина остаточного отпечатка, he - упругое восстановление, hp - глубина остаточного отпечатка при максимальной нагрузке на индентор, ha - упругий прогиб поверхности образца, hmax - максимальная глубина отпечатка при максимальной нагрузке Рmax, hcr - ползучесть при Р = const, Wp - работа пластической деформации при формировании отпечатка, We - работа упругой деформации, dP/dh = S - жесткость в контакте индентор-образец

Специфическая особенность локального нагружения пирамидальным индентором состоит в изменении характерных размеров отпечатка L~h и вовлеченного в деформацию объема материала на несколько порядков величины в процессе одного цикла испытания. Вследствие этого обычно и скорость относительной деформации dε/dt ≈ (1/h)dh/dt сильно уменьшается по мере роста h от начала к концу испытания. При малых h (-1-10 нм) даже весьма умеренные линейные скорости внедрения индентора (dh/dt ~ 1 мм/с) обеспечивают достижение dh/dt > 105 с-1, которые характерны для деформации взрывом на поверхности образца. Другая особенность испытания индентированием состоит в том, что среднее контактное давление в отпечатке рт (твердость по Мейеру) достигает в упругой области некоторой конечной величины, которая при последующем погружении практически не меняется, несмотря на то, что усилие вдавливания и глубина отпечатка продолжают нарастать

Влияние формы кончика индентора на изменение твердости с глубиной отпечатка:

1 - без учета сферического притупления радиуса Rs кончика индентора,

2-c учетом сферического притупления.

В ряде материалов рт после достижения максимума в области h ~ 10-100 нм плавно или скачком уменьшается (иногда в несколько раз), после чего остается неизменной. Природа масштабного эффекта при h < 100 нм представляет самостоятельный интерес, а сейчас отметим, что за исключением этого начального участка деформирование в первом приближении происходит при постоянном напряжении, но захватывает объем материала V ~ h3, растущий на много порядков величины. Все это вместе взятое позволяет перекрыть широкий диапазон скоростей нагружения (от 105 до 10-3 с-1) и максимальных усилий вдавливания (от микроньютон до единиц ньютон). Таким образом, в отличие от одноосного растяжения/сжатия, где образец неизменного объема испытывается под действием растущих напряжений и в условиях увеличивающейся с постоянной скоростью деформации, непрерывное наноиндентирование обеспечивает сканирование по размерам деформированной области и скорости относительной деформации на несколько порядков величины во время одного испытания. Современные методы обработки результатов наноиндентирования позволяют разделить вклад масштабного и скоростного фактора и получать информацию с образца без его разрушения.

Наноиндентирование позволяет решать следующие задачи:

Измерять твердость и модуль Юнга.

Определять сопротивление чисто упругому локальному деформированию в наноконтакте и верифицировать теории микро- и наноконтактного взаимодействия.

Определять критическую нагрузку перехода из чисто упругой в упругопластическую область при локальном деформировании Измерять поглощенную в контактном взаимодействии энергию Определять упругопластические характеристики материалов, не поддающихся пластическому деформированию в макроопытах вследствие опережающего квазихрупкого разрушения (керамики, минеральные и металлические стекла, карбиды, нитриды, бориды металлов и т.д.).

Определять коэффициент вязкости разрушения К!С и энергию разрушения по скачкам на P—h диаграммах.

Моделировать процессы усталости и износа в приповерхностных слоях путем многократного нагружения одной и той же области или нанесения наноцарапин. Оценивать пористость материала.

Исследовать структурные полиморфные превращения, индуцируемые высоким контактным давлением под индентором. Исследовать структуру многофазных и градиентных материалов. Оценивать анизотропию механических свойств.

Определять толщину, степень адгезии, механические и механо-химические свойства тонких слоев и покрытий.

Исследовать времязависимые характеристики материала в субмикрообъемах.

Оценивать величину и распределение внутренних напряжений. Исследовать механизмы неустойчивости пластического течения.

Получаемая в результате наноиндентирования диаграмма нагруже-ния (или Р-h диаграмма) состоит из нагрузочной и разгрузочной ветвей. Кривая нагружения характеризует сопротивление материала внедрению жесткого индентора и отражает как упругие, так и пластические свойства исследуемого материала. Разгрузочная кривая определяется, главным образом, упругим восстановлением отпечатка индентора. Анализ таких P—h диаграмм в рамках соответствующих моделей дает возможность получить всю необходимую информацию о механических свойствах материала под индентором.

Как уже отмечалось выше, попытка перенести на наноиндентирова-ние стандартную методологию расчета твердости простой заменой одного параметра (поперечного размера отпечатка) другим (глубина отпечатка) оказалась ошибочной. В теоретическом плане задача внедрения жесткого индентора в упруго-пластическое полупространство в общем виде не решена до сих пор ввиду сложности учета влияния вершины и ребер пирамидальных инденторов на формирование поля напряжений в зоне деформирования. В механике контактного взаимодействия эта задача изначально была успешно решена Лурье и Снедцоном только для упругого контакта конуса с полупространством, и затем использована Алехиным с сотрудниками и Дернером и Никсом для интерпретации результатов наноиндентирования. Одним из главных приближений этой теории является уравнение Мейера, описывающее форму кривой нагружения

P=C hn

где п=2 для конических и пирамидальных инденторов, С - материальная константа. Хотя многочисленные экспериментальные факты свидетельствуют, что условие п=2 выполняется только при относительно высоких нагрузках и для ограниченного круга материалов, уравнение является базовым для моделей скейлинга механических свойств материалов при индентировании, активно развиваемых в последние годы. Если форма кривой нагружения соответствует уравнению , то среднее контактное давление в отпечатке остается величиной постоянной при любых величинах нагрузки, а площадь контакта индентора с материалом Ар пропорциональна квадрату жесткости этого контакта, т.е.

![]()

Таким образом, измеряя жесткость контакта и принимая, что Ар равна оптически измеренной площади отпечатка, можно получить приведенное значение модуля Юнга Ег.

Детальный анализ У. Оливером и Дж. Фарром решения Лурье-Снеддона показал, что причина отмеченного выше расхождения заключается в том, что истинная глубина отпечатка не может быть найдена таким простым способом. Упругое восстановление размеров отпечатка и отклонение формы кончика индентора от идеально конической (или пирамидальной) оказывают более существенное влияние на получаемое значение твердости, чем это считалось ранее. Кроме того, не вся упругая деформация при разгрузке индентора сосредоточена внутри отпечатка. При нагружении происходит упругий прогиб всей поверхности образца по контуру отпечатка, из-за чего реальная глубина отпечатка отличается от измеряемого смещения индентора.

Метод Оливера-Фарра, разработанный ими для корректной обработки P—h диаграмм, является «де факто» общепризнанным стандартом (при отсутствии до настоящего времени полноценного международного стандарта) и более 10 лет используется во всех лабораториях мира для обработки результатов тестирования на твердость. Все исследователи отмечают, что современные модификации этого метода не отвергают его, а только увеличивают достоверность, точность и воспроизводимость результатов тестирования, превращая наноинденти-рование в самодостаточный и воспроизводимый метод определения механических свойств материалов .

При наноиндентировании, как и при любом другом методе измерений может возникать ряд погрешностей. Их источниками являются измерительная техника, методика расчетов или сам образец. Всего набирается более десятка причин появления погрешностей в определении глубины отпечатка к. наличие "начального отпечатка", тепловой дрейф, конечная жесткость силовой рамы, несовершенная геометрия индентора, образование навалов ("pile up") и провалов ("sink in") по контуру отпечатка, масштабный эффект в твердости, шероховатость поверхности, остаточные напряжения, негомогенность тестируемой поверхности. По отношению ко всем выработаны способы учета и снижения их влияния на результат.