Расчет заквасочника

.pdf

71

изводства стерилизованного молока в проектах также применяют высокопроизводительное оборудование для тепловой и механической обработки молока, вакуум-выпарные установки пленочного типа производительностью 6, 12 тыс. кг испаренной влаги в час, непрерывно действующие стерилизационные установки и высокопроизводительную аппаратуру для расфасовки, укупорки, автоматической отбраковки негерметично укупоренных банок, этикетировки, укладки банок в ящики, обандероливания коробов стопкоукладки.

В учебном проектирование молочноконсервных заводов мощностью по сгущенному цельному молоку до 50 туб в смену и сухому цельному молоку до 5 т в смену рекомендуется использовать отечественные вакуум-аппараты периодического и непрерывного действия производительностью 2000 и 4000 кг испаренной влаги в час. При проектировании более мощных молочных предприятий допускается применение высокопроизводительного импортного технологического оборудования.

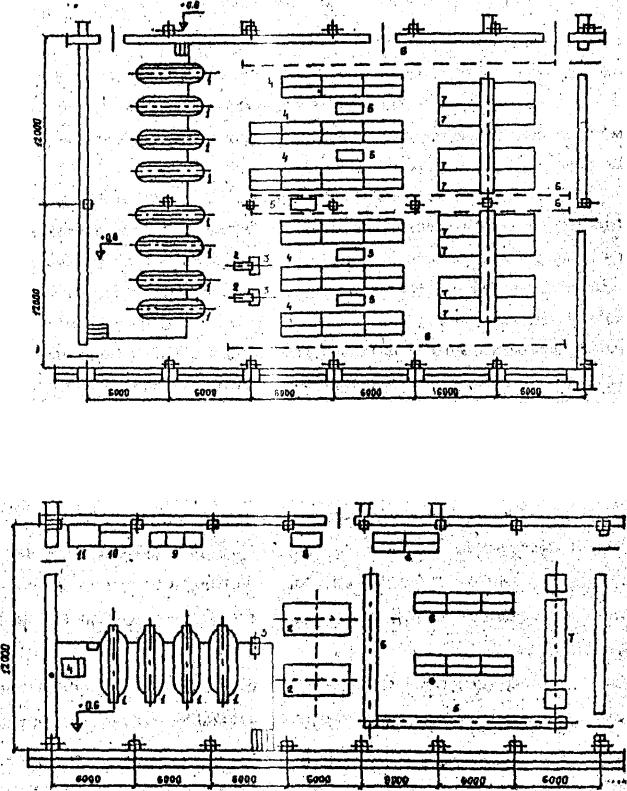

На рис. 8.2. показан план большей части производственного цеха молочноконсервного завода мощностью 90 туб в смену. Молочноконсервный завод вырабатывает в смену 24 т или 60 туб, молока сгущенного стерилизованного, 12 т или 30 туб молока, сгущенного с сахаром. Кроме того, часть молока (10 т в смену) перерабатывается на цельномолочную продукцию, а из сливок, полученных при нормализации, вырабатывается 0,9 т масла сливочного в смену. В проекте заложено комплектное импортное оборудование для производства сгущенного стерилизованного молока фирмы "Альфа-Лаваль" (Де Лаваль)(Швеция).

Рис. 8.2. План производственного цеха молочноконсервного завода:

1, 2 – резервуары для хранения молока; 3, 4 – заквасочники; 5 – пропариватель; 6 – сепа- ратор-молоко-очиститель; 7, 20 – ванна ВДП; 8 – пластинчатая пастеризационноохладительная установка; 9 – сепаратор-классификатор; 10 – сепаратор-молокоочиститель; 11 - резервуар для выработки цельномолочных продуктов; 12 – пульт автоматического

72

управления, работой машин и аппаратов, 13 – охладитель пластинчатый для сливок; 14 – охладитель пластинчатый для молока; 15 – резервуар для тензометрического взвешивания; 16 – резервуар для сливок; 17 – охладитель пластинчатый для молока; 18 – трубчатая пастеризационная установка для молока; 19 – резервуар для молока; 21 – фильтр; 22 – ва- куум-выпарная установка; 23 – вакуум-аппарат.

8.2.3. Сыродельные заводы

Строящиеся в настоящее время предприятия по технологическому оснащению и мощности значительно превосходят заводы, построенные 10 – 15 лет назад. Поточность производства, высокий уровень механизации в производственном цехе, солильном отделении и камерах для созревания сыров – основное условие при компоновке технологического оборудования.

На рис. 8.3. показан план сыродельного цеха типового проекта сыродельного завода российского сыра мощностью 65 т переработки молока в смену, в том числе 50 т на выработку сыра. В цехе установлены сыродельные ванны емкостью 5000 л каждая; вибраторы (сита) для отделения зерна от сыворотки; специальные столы с формами, выложенном серпянками; прессы и бассейны для посолки сыра. Механизацию трудоемких процессов, при транспортировке форм с сырной массой от места формования к прессам в цехе, осуществляют с помощью специальных столов и монорельсовой дороги от прессов к солильным бассейнам. Использование восьми сыродельных ванн и двух вибраторов для отделения зерна от сыворотки обеспечивает поточность производства российского сыра.

Технологическое оборудование установлено таким образом, что по длине и ширине цеха имеются сквозные проходы шириной не менее 2,5 м. Новое в данном проекте – монтаж солильных бассейнов непосредственно в сыродельном цехе, что не влияет отрицательно на организацию производства

На рис. 8.4. дан план сыродельного цеха типового проекта сыродельного завода мощностью 25 т перерабатываемого молока в смену на выработку сыра (на базе оборудования ВИР). Сыродельный цех имеет габаритные размеры 42х12 м. В нем размещены четыре сыродельные ванны емкостью 5000 л каждая, которые установлены на площадке высотой 0,8 м над уровнем чистого пола, две формовочные ванны для получения пласта емкостью 500 л каждая, 8 вертикальных четырехсекционных пневматических прессов и установок для мойки сырных форм.

8.2.4.Молокоприемный пункт мощностью 10 т молока в сутки

Он предназначен для приемки молока от хозяйств и населения, очист-

ки, охлаждения, хранения и отгрузки на молочный завод. Состоит (рис.8.5.) из приемно-моечного отделения, санитарно-бытового помещения, отделений энергетического, приемки, обработки и выдачи товарного молока. Общая площадь территории 2000 м2, строительный объем производственного корпуса 580 м3.

Производительность молокоприемного пункта 10 т в сутки. Обслуживают молокоприемный пункт четыре человека.

73

Рис. 8.3. План сыродельного цеха мощностью 50 т переработки молока на сыр (типовой проект):

1 – сыродельная ванна; 2 – вибратор; 3 – стол; 4 – пресс; 5 – стол для перепрессовки сырных головок; 6 – ось монорельсовой дороги; 7 – солильный бассейн.

Рис. 8.4. План сыродельного цеха мощностью 25 т переработки молока на сыр (типовой проект):

1 - сыродельная ванна; 2 - формовочная ванна; 3 - насос для сырного зерна; 4 - моечная установка для сырных ножей; 5- транспортер; 6 – пресс; 7 – установка для мойки форм; 8 – стол; 9 – бак для мойки; 10 – стол для принадлежностей; 11 – горка для труб и мелких деталей.

74

8.2.5. Сыродельный цех в блочно-комплектном исполнении

Предназначен для выработки голландского брускового сырa. Кроме основной продукции выпускаются сливки и сыворотка. Сливки передаются на реализацию, а сыворотку используют для выпойки скота или в хлебопекарной промышленности.

Сыродельный цех состоит из восьми блоков-кузовов полной заводготовности, отгружаемых с завода-изготовителя, с установленным в них технологическим оборудованием и трубопроводами, смонтированными системами отопления, водоснабжения, вентиляции, электроснабжения. Размеры блоков (3,1x6x3,5 м) обеспечивают их перевозку автомобильным и железнодорожным транспортом. Рассчитан для эксплуатации в районах с температурой наружного воздуха до -40°С и сейсмичностью до 7 баллов.

Производительность сыродельного цеха рассчитана на выпуск сыра брускового 50...100 кг, сливок 17,5...35 л, сыворотки 570… 1140 л. Количество перерабатываемого молока в смену 650. .1300 л.

Режим работы цеха принят полуторасменным, продолжительностью 12 ч, что продиктовано длительностью технологического процесса получения сыра. Обслуживают его три человека.

План размещения основного технологического оборудования представлен на рис 8.6.

8.3. Размещение основного технологического оборудования

Вданном разделе показано размещение технологического оборудования относительно других машин и аппаратов, колонн и ограждающих поверхностей цеха.

Ве с ы циферблатные с подвесной двухсекционной приемной ванной размещают вместе с баками для молока (как правило с двумя, позволяющими производить сортировку молока) и с насосами для перекачивания молока в промежуточную емкость. При проектировании двух и более весов

необходимость в двух баках под весами отпадает, п о с к о л ь к у для сортировки молока могут быть использованы отдельно стоящие весы.

Р е з е р в у а р ы размещают непосредственно в цехе или вне его. В настоящее время, когда высота производственных цехов до низа несущих конструкций составляет, как правило, не менее 4,8 м., целесообразно использовать вертикальные резервуары, поскольку они занимают меньшую площадь.

При выносе резервуаров за пределы здания, используют резервуары горизонтального типа. При этом в помещении цеха или отделения оставляют только торец резервуара с приборами и арматурой. Если резервуары размещают на одной о метке с разливочными машинами, то подачу продукта осуществляют мембранными насосами или с помощью ч и с т о г о с ж а т о го воздуха.

75

Рис 8.5. План размещения оборудования молокоприемного пункта в ЛМК:

1 – насосы; 2 – весы; 3, 5 – емкости для молока; 4 – охладитель; 6 – счетчик для молока; 7

– моечная установка; 8 – компрессор; 9 – бойлер; 10 – охладитель воздушный; 11 – оборудование для водоподготовки; 12 – бак ледяной воды.

Рис 8.6. план размещения технологического оборудования сыродельного цеха:

1 – вентиляционная установка; 2 – ванна для мойки; 3 – ванна вместимостью 0,2 м3; 4 –

76

резервуар для моющих растворов; 5 – резервуар для сбора сыворотки; 6 – пресс рычажный ручной; 7, 14 – сыроизготовители (вместимость каждого 300 л); 8, 12 – аппараты формовочные; 9, 11 – емкости для сыворотки; 10, 15 – электронасосы центробежные; 13 – стол передвижной; 16, 37 – столы лабораторные; 17 – заквасочник; 18 – холодильник «Морозко»; 19 – термостат; 20 – стерилизатор; 21 – ванна пастеризации и охлаждения рассола вместимостью 0,62 м3; 22, 36 – тележки вместимостью 200 л; 23 – парафинер полуавтоматический; 24 – контейнер для перевозки сыра; 25 – бассейн посолочный; 26 – контейнер для хранения сыра; 27 – машина холодильная;28 – установка водоохлаждающая; 29 – накопительный бак горячей воды; 30 – электроводонагреватель; 31 – бак уравнительный; 32

– фляга для сливок; 33 – бак емкостью 0,2 м3; 34 – сепаратор сливкоотделитель; 35 – ванна пастеризации и охлаждения молока; 38 – центрифуга лабораторная.

С е п а р а т о р ы , которые не входят в технологические линии, устанавливают вблизи аппаратуры для подогрева молока. При этом учитывают место для обслуживания, разборки и мойки сепараторов. На заводах небольшой мощности такие сепараторы, как правило, располагают у колонны с тем, чтобы на ней смонтировать устройство для подъема барабана сепаратора. На заводах большой мощности для этой цели между колоннами монтируют специальный мостовой кран. Это позволяет с помощью электротельфера поднимать и опускать барабаны сепараторов и направлять их к месту разборки и мойки. Мостовой кран дает возможность обслуживать сепараторы, установленные в несколько рядов.

При однорядном планировании сепараторов их необходимо располагать электродвигателями в одну сторону на расстоянии не менее 1,0 м между ними, а при двухрядно - не менее 1,5 м между рядами.

Сепараторы-молокоочистители входят в состав автоматизированных пастеризационно-охладительных установок. При использовании их в других технологических схемах требования к компоновке остаются те же, что и к сепараторам-сливкоотделителям. Сепараторы-нормализаторы и сепарато- ры-классификаторы могут входить в пастеризационно-охладительные установки вместо сеператоров-молокоочистителей.

Автоматизированные пластинчатые пастеризационно-охладительные установки желательно располагать параллельно оконным проемам на расстоянии от них не менее 2,5 м, расстояния между установками – не менее 1,5 м.

Трубчатые пастеризационные установки компонуют относительно ограждений и другого технологического оборудования таким образом, чтобы оставались рабочие зоны для их мойки.

Автоматизированные пластинчатые установки для охлаждения молока компонуют, как правило, в приемном отделении в непосредственной близости от места приемки и промежуточного хранения охлажденного молока.

Пульт управления установки монтируют в основном у колонн или одной из ограждающих поверхностей цеха и в плане не показывают.

Оборудование для производства творога и творожных изделий отли-

77

чается значительным разнообразием по типу и назначению и зависит от способа получения творога и его объема выработки. Для производства творога обычным способом применяют творожные ванны, пресс-тележки, установки для прессования и охлаждения творожной массы; творогоизготовители с прессующей ванной, в которых совмещены процесс получения и обезвоживания сгустка и цилиндрические охладители для творога со скреповым подъемником тележек с творогом; многосекционныетворогоизготовители непрерывного действия в комплекте с охладителем для творога. Для выработки творога раздельным способом используют механизированные линии с применением творожного сепаратора для обезвоживания сгустка.

78

9.ЭНЕРГЕТИЧЕСКИЕ РАСЧЕТЫ

Врезультате энергетических расчетов определяют потребную для привода машины мощность, по которой выбирают электродвигатель.

Для определения мощности (N, кВт) транспортных систем используют формулы:

при поступательном перемещении груза

|

N |

|

F v |

, |

|

(9.1) |

|

|

1000 |

|

|||||

|

|

|

|

|

|

||

при вращательном движении |

|

|

|

|

|

|

|

|

N |

|

M |

, |

(9.2) |

||

|

|

1000 |

|

||||

|

|

|

|

|

|||

где |

F – сила сопротивления (тяговое усилие), Н; |

|

|||||

v – скорость перемещения рабочего органа (тягового элемента)

м/с;

М – вращательный момент на ведомом валу, Н∙м; ω - угловая скорость ведомого вала, рад/с.

Мощность привода наклонного транспортерного устройства определяют по формуле:

N |

QT |

g KC |

L H |

, |

(9.3) |

|

|

1000 |

|

||||

|

|

|

|

|

||

где QТ – производительность транспортного устройства, кг/с; g – ускорение свободного падения, м/с2;

КС – коэффициент сопротивления движению;

L – длина тра юпортного устройства, м (для вертикального конвейера

L=0);

Н – высота транспортного устройства, м (для горизонтального конвей-

ера Н=0).

Тяговое усилив F рассчитывают из условия: натяжение тягового элемента в любой точке контура равно натяжению в предыдущей точке плюс сопротивление на участке между этими точками:

F=FН -FС+FБ, |

(9.4) |

||

где FН – натяжение в набегающей ветви, Н; |

|

||

FС – натяжение в сбегающей ветви, Н; |

|

||

FБ – сопротивление ветви на приводном барабане, Н. |

|

||

Номинальную мощность электродвигателя (NЭ ) определяют по формуле |

|||

N |

N |

, |

(9.5) |

|

|||

Э |

|

|

|

|

|

|

|

где N – мощность привода машины, кВт;

η – общий КПД в элементах передачи ( η=η1∙η2∙…ηi…ηn; ηi – КПД в i –

79

той передаче; η≈0,7…0,8 )

По расчетной номинальной мощности из каталогов и таблиц выбирают электродвигатель. Рекомендуется выбирать двигатель с угловой скоростью, близкой к скорости кинематической схемы привода, при этом необходимо иметь , виду, что чем меньше угловая скорость, больше его масса, габариты и стоимость.

80

10. КИНЕМАТИЧЕСКИЕ РАСЧЕТЫ

Кинематические расчеты сводятся к разработке кинематической схемы машины, в соответствии с которой конструируют ее узлы и детали, и рассчитывают передачи. На кинематической схеме изображают все механизмы и звенья машины, участвующие в движении и распределении потоков энергии, передачи привода выбирают с учетом условий работы, срока службы, габаритов, надежности, стоимости и т.д.

Основной кинематической характеристикой передачи является передаточное число, которое устанавливают из уравнения:

i |

1 |

|

n1 |

|

M К 2 |

|

, |

(10.1) |

||||

|

|

|

|

|

|

|||||||

|

2 |

|

n |

2 |

|

M |

К1 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

где ω1, ω2 – угловая скорость ведущего и ведомого валов, рад/с; n1, n2 – частота вращения ведущего и ведомого валов, с-1; МК1, МК2 -крутящий момент на ведущем и ведомом валах; η – КПД привода.

Общее передаточное число iОБЩ определяют из уравнения

|

|

nД |

n |

|

|

iОБЩ |

|

ii , |

(10.2) |

||

nРО |

|||||

|

|

i 1 |

|

где nД – частоте вращения вала электродвигателя, с-1;

nРО – частота вращения рабочего органа машины, с-1;

i – передаточное число из последовательно передающих движение ступеней передач.

Учитывая предыдущие уравнения, общее передаточное число разбивают по отдельным ступеням, исходя из средних значений передаточных чисел для различных передач, после этого, рассчитывают элементы передач (число зубьев, колес или звездочек, диаметры шкивов и т.д.).

В результате расчетов частота вращения выходного вала имеет погрешность (Δn, %) по отношению к заданному, которую определяют следующим образом:

n |

n nФ |

100 |

, |

(10.3) |

|

||||

|

n |

|

|

|

где n – заданная частота вращения, с- 1 ;

nФ – фактическая (расчетная) частота вращения, с- 1.

Если nФ≠( n±0,04 n), то передаточное число пересчитывают и изменяют за счет открытых передач (зубчатой, ременной, цепной).