Цеха лекции

.pdfУчение о проектировании машиностроительных заводов за сравнительно короткий срок прошло путь от простой систематизации заводского опыта до создания научной дисциплины.

Первые научные положения по технологическому проектированию заводов имеются в трудах проф. Тимме И.А. (1836 - 1896), дальнейшее развитие они получили в трудах проф. Гаврилина (1861 - 1914).

Настоятельная необходимость в создании научной дисциплины «Проектирование машиностроительных цехов и заводов» возникла в годы первых пятилеток (в период индустриализации и коллективизации). За эти годы было построено более 1500 заводов, в т.ч. промышленные гиганты (ГАЗ, ЗиЛ, ХТЗ, ВТЗ, ГПЗ-1 и др.). Поэтому научное проектирование предприятий и создание научных основ для такого проектирования стало одной из актуальнейших задач в процессе индустриализации. Поэтому советские ученые разработали научно-обоснованную методику проектирования машиностроительных заводов. И с начала 30-х годов в учебные планы ВУЗов по специальности «Технология машиностроения» был включен курс «Основы проектирования механических и сборочных цехов».

В рамках плановой экономики в СССР были проведены следующие мероприятия, целью которых была координация усилий разработчиков и общее руководство промышленным строительством.

создан Госстрой СССР (1950 г.) - отвечающий за проведение единой технической политики в области строительства;

в 1959 г. создана сеть отраслевых проектных институтов, на которые были возложены задачи обеспечения единой технической политики в проектировании объектов отраслей нар. хозяйства. Они издают нормативные акты, составляют методические материалы, обобщают опыт строительства и создают типовые проекты предприятий для своих отраслей.

В условиях рыночной экономики данная дисциплина также не потеряла своей актуальности. Достижение максимальной эффективности машиностроительного производства, возможность выпуска конкурентноспособной продукции, гибкое реагирование на рыночную конъюнктуру невозможны без рационального подхода к проектированию предприятий. Достижение максимальной эффективности во многом зависит от рационального выбора:

состава цехов (подразделений);

номенклатуры оборудования;

организации транспортного и энергетического хозяйства предприятия. Кроме того, обеспечение экологической безопасности производства и соответствия ТП нормам техники безопасности также во многом закладывается

на стадии проектирования предприятия.

Основные стадии проектирования промышленного предприятия

Первичным документом, на основании которого ведется дальнейшая подробная разработка рабочих чертежей зданий и сооружений является генеральный план.

Определение: Генеральным планом завода называется чертеж, на котором нанесено расположение всех его зданий и сооружений, рельсовых и безрельсовых дорог, подземных и наземных сетей, увязанных с рельефом и благоустройством территории.

Состав цехов предприятия может быть определен исходя из следующего производственного деления заводов:

1 вид - машиностроительные заводы с полным производственным циклом, включающим все этапы изготовления машины; такие заводы имеют все три основные группы цехов - заготовительные, обрабатывающие и сборочные.

2 вид - машиностроительные заводы, выпускающие только заготовки для различных деталей машин, т.е. отливки, поковки, штамповки, которыми они снабжают другие машиностроительные заводы. Основные цеха - крупные литейные и кузнечные, кроме того в ряде случаев на таких предприятиях производится предварительная мех. обработка (обдирка) для выявления поверхностных дефектов, а также для снижения объема транспортируемого металла.

3 вид - заводы производящие механическую обработку заготовок, полученных с других предприятий и сборку машин, а также заводы, производящие только сборку машин из деталей, узлов и агрегатов, полученных с других заводов («отверточная сборка» - часто применяется при начале продвижения продукции на новом рынке). В состав таких заводов входят обрабатывающие (механические) и сборочные цехи, во втором случае - только сборочные.

Выбор вида завода осуществляется на основе анализа различных экономических факторов, таких как:

расположение источников сырья и энергоносителей;

развитие транспортной инфраструктуры (ж/д, авто, речного и морского транспорта);

наличие рабочей силы и возможностей ее привлечения;

удаленность от основных рынков сбыта;

наличие свободных земельных ресурсов.

Основные принципы, лежащие в основе проектирования генерального плана:

прямоточность технологических процессов;

использование минимальной площади под застройку;

сокращение коммуникаций.

Дополнительные требования: обеспечение безопасности и благоприятных условий труда и перемещения рабочих по территории.

Расположение железнодорожных путей на территории завода:

1. Тупиковая схема железнодорожных путей.

В это случае все пути, подводимые к цехам и складам заканчиваются тупиками. Возврат вагонов происходит по тем же путям. Данная схема характерна для всех больших и средних заводов с небольшим грузопотоком.

2. Прямолинейная или сквозная схема железнодорожных путей.

В это случае все пути, проходящие в территорию завода, сквозные имеющие прямолинейное направление. Освободившиеся от груза вагоны направляются в противоположную сторону. Схема применяется для заводов большим грузопотоком.

3. Кольцевая схема железнодорожных путей.

В этом случае все пути, проходящие к цехам и складам, выполнены в идее замкнутых колец, обеспечивая круговорот движения вагонов. Схема применяется на крупных заводах с большим грузопотоком и большими территориями.

4. Кольцевая схема железнодорожных путей с внутренними тупиками.

Данная схема представляет комбинацию тупиковой и кольцевой схемы. Применяются на крупных и средних заводах, когда заводская площадка имеет небольшие размеры,

закругление путей невозможно.

Площадка завода или цеха может быть расположена относительно существующих железнодорожных путей либо под прямым углом, либо под углом в пределах 200…300, либо параллельно. Наиболее благоприятное расположение железнодорожных путей к площадке завода – параллельное. Расположение ж/д путей на площадке завода подчинено ходу производственного процесса и зависит от размеров и направления грузооборота,

атакже от формы, размеров и условий эксплуатации участка.

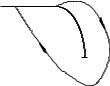

Взависимости от характера технологического процесса, вида продукции,

атакже от размеров и формы площадки завода, применяют продольную, поперечную или комбинированную схемы грузопотоков.

При продольной схеме движение грузов осуществляется обычно вдоль длинной оси последовательно расположенных зданий цехов в соответствии с технологическим процессом (рис.3а). Применение продольных схем целесообразно для заводов тяжелого машиностроения с вытянутой площадкой, где межцеховые перевозки осуществляются в основном железнодорожным транспортом. При использовании других видов транспорта данная схема нерациональна из-за удлинения коммуникаций и излишнего пробега грузов между цехами.

Поперечная схема (рис.3б) нашла наиболее широкое применение для заводов среднего и легкого машиностроения, межцеховые перевозки которых осуществляют безрельсовым и подвесным транспортом. Материалы и полуфабрикаты перемещаются в этом случае перпендикулярно длинной оси зданий, также расположенных в соответствии с технологическим процессом.

При комбинированной схеме (рис.3в) движение грузов производится как в продольном, так и в поперечном направлении, что обуславливает применение как железнодорожного, так и безрельсового транспорта. Эта схема может быть использована на различных заводах, в том числе на крупных заводах тяжелого машиностроения.

Компоновка завода начинается с зонирования территории, т.е. с размещения комплексов цехов, объединенных специфическими условиями по отдельным зонам.

Зонирование завода

1. Зона горячих цехов.

Вней размещаются литейные цехи, кузнечные, термические и т.д. Эта зона располагается ближе к вводу железнодорожных путей и должна иметь разветвленную их сеть. Размещается с подветренной стороны.

2. Зона обрабатывающих цехов.

Вэтой зоне располагаются цехи холодной обработки металлов, сборочные склады готовой продукции, экспедиция с подведением к ней ж/д путями.

3. Зона вспомогательных цехов.

Вэтой зоне расположены: инструментальные, ремонтно-механические, электроремонтные и др. цеха. Расположены ближе к обслуживающим цехам.

4. Зона деревообрабатывающих цехов.

Вэтой зоне расположены: деревообделочный цех, лесопильный, тарный. Сушилка для древесины, лесосклады. Т.к. они огнеопасны, то располагаются вдали от зоны горячих цехов.

5. Зона энергетических устройств.

Вэтой зоне размещаются центральная электростанция (ЦЭС), теплоцентр, ТЭЦ, котельная и газогенераторная станция. Тут же располагаются обслуживающие их склады топлива. Так как эта зона наиболее загазована, выделяют много дыма, гари, пыли, а также учитывая повышенную пожарную опасность она располагается с подветренной стороны по отношению к другим зданиям, с учетом господствующих ветров (роза ветров).

6. Зона общезаводских устройств Предназначена для размещения административных, общественных,

учебных, культурно-бытовых и хозяйственных зданий. Обычно эта зона расположена у главного входа завода. Рядом с ней размещается столовая, амбулатория, пожарное депо.

Структура завода с полным производственным циклом

Цехи завода подразделяются на производственные (основные), вспомогательные и обслуживающие.

Основные производственные цеха - те, в которых выполняется обработка и сборка деталей, сборочных единиц и изделий, составляющих основную производственную программу предприятия. Среди них выделяют: заготовительные, обрабатывающие и сборочные цеха.

К заготовительным относятся:

раскройно-заготовительные (правка, резка, зацентровка, обдирка сортового металла, раскрой листового металла);

литейные (чугунного, стального, цветного литья, специальных методов литья);

кузнечные (кузнечно-штамповые и кузнечно-прессовые). К обрабатывающим относятся:

механические;термические;

прессовые (холодной штамповки);цеха металлических конструкций;металлопокрытий;окрасочные;

деревообрабатывающие и др.

В подсобных производственных цехах изготовляется продукция, необходимая для обеспечения выпуска готовых изделий, например тара для упаковки основной продукции завода.

Вспомогательные цеха - обеспечивают нормальное функционирование основных производственных цехов или завода в целом:

инструментальные;

ремонтно-механические;

ремонтно-строительные;

электроремонтные;

экспериментальные, модельные, абразивные и др.

Обслуживающие - цеха и устройства, выполняющие функции хозяйственного и частично технического обслуживания завода. Иногда их называют хозяйствами (службами).

Складское хозяйство включает в себя:

материальные склады;

склады твердого и жидкого топлива;

склады средств производства (инструментальный, абразивный, склад штампов, приспособлений, моделей, металлотходов, полуфабрикатов и т.д.)

Транспортное хозяйство (транспортный цех):

устройства рельсового транспорта (депо)

безрельсовый транспорт (гараж автомобилей, гараж и зарядная станция для электрокар и т.д.)

Обслуживающие подразделения:

заводоуправление;

центральная заводская лаборатория;

столовая;

медпункты;

учебная сеть;

охрана, сторожевые и пропускные пункты;

связь и сигнализация;

электронно-вычислительные и др. подразделения.

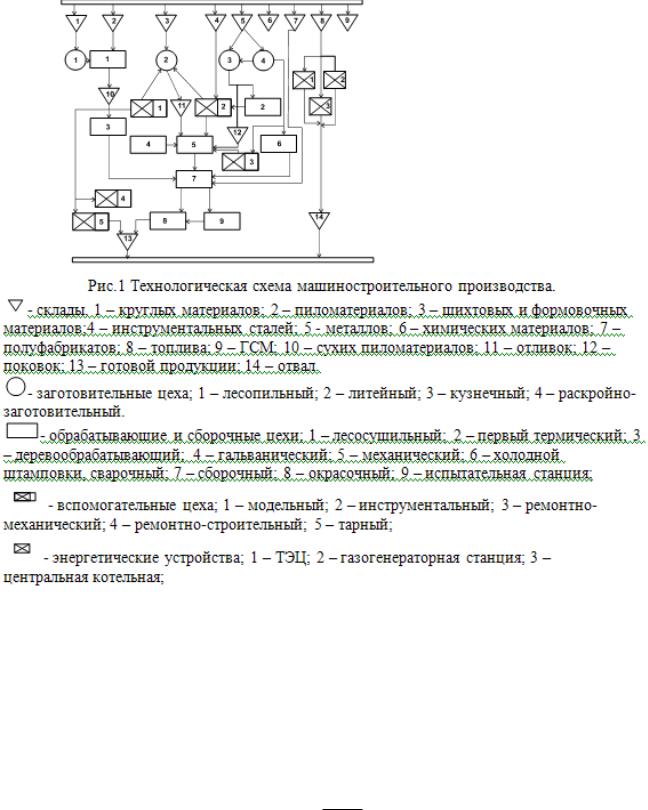

После определения состава служб и подразделений необходимо определить функциональные связи между цехами и др. подразделениями завода. Для этой цели составляют технологическую схему производства. Она дает наглядное представление о последовательности производственного процесса и помогает установить рациональное расположение зданий и сооружений предприятия.

Показатели для оценки генерального плана

Выбор различных вариантов генерального плана основывается на определенных показателях, по которым можно провести сравнение с другими предприятиями:

Коэффициент плотности застройки - отношение площади, занятой зданиями и сооружениями, к общей площади территории проектируемого объекта или участка (40 - 60%).

Кпл S Sкр

уч ка

Коэффициент использования территории - отношение площади,

занятой зданиями, сооружениями, открытыми складами, железными и

автомобильными дорогами и тротуарами к общей площади объекта.

|

|

|

S |

|

К |

|

|

общ.заст |

|

исп |

S |

|||

|

|

|||

|

|

|

||

|

|

|

уч ка |

Коэффициент озеленения - отношение площади зеленых насаждений к общей площади объекта.

КSобщ.зелоз

S уч ка

Проектирование механических цехов

Классификация механических цехов

При классификации механических цехов учитывают следующие признаки, которые существенно влияют на структуру цеха:

1.Тип (характер) производства.

2.Характер конструкции и вес изделия (4 класса цехов);

3.Размер цеха (по условному количеству металлорежущих станков).

Классификация по типу производства.

Для каждого типа производства характерны свои особенности ТП и форма

организации производства.

|

Количество обрабатываемых в год деталей одного |

||

Вид (тип) |

наименования и типоразмера. |

||

производства |

|

|

|

Крупных (>2 т) |

Средних (от 100 |

Легких (менее |

|

|

кг до 2 т) |

100 кг) |

|

|

|

||

|

|

|

|

Единичное |

до 5 |

до 10 |

до 100 |

|

|

|

|

Серийное |

5 - 1000 |

10 - 5000 |

100 - 50000 |

|

|

|

|

Массовое |

свыше 1000 |

свыше 5000 |

свыше 50000 |

|

|

|

|

Единичное производство: Тяжелое машиностроение, судоверфи, заводы сложного оборудования. Изделия изготовляются в малых количествах, с небольшой повторяемостью или вообще без повторяемости Оборудование – универсальное, приспособления – тоже. Режущий инструмент – нормализованный, ГОСТовский. Средства измерения – универсальные. Технологический процесс носит уплотненный характер, обеспечивающий обработку деталей сначала и до конца на одном станке. Квалификация рабочих

– высокая, себестоимость выпускаемой продукции – высокая. Форма

организации работы – по типам оборудования или цеховая (токарный цех, фрезерный цех и т.д.)

Серийное производство: (самый распространенный тип производства) – (станкостроение, тепловозостроение, самолетостроение и т.д.) подразделяется на: мелкосерийное, среднесерийное, крупносерийное.

Оборудование для этих типов производства применяется - универсальное, оснащенное специальными приспособлениями или специальное, оснащенное быстро переналаживаемыми приспособлениями. Технологический процесс – дифференцирован, разделен на мелкие операции, с закреплением их за отдельными станками. Рабочие – средней квалификации. Режущий инструмент - специальный. Средства измерения – универсальные, нормализованные. Себестоимость – ниже единичного.

Форма организации работы:

Предметная или групповая. Предусматривает расположение станков в порядке технологического процесса для обработки одной или нескольких подобных деталей. Обработка деталей производится париями. Время обработки на отдельных станках не согласовано со временем обработки на другом. Детали во время обработки хранятся у станков, а затем передаются на другой станок целой партией.

Поточно-серийная или поточно-поперечная. В этом случае станки располагаются в порядке технологической последовательности. Обработка ведется партиями различных деталей подобных по конструкции. Время обработки детали на одном станке согласовано с временем обработки на другом, что создает непрерывность обработки. Переналадка приспособлений при переходе к обработке другой, подобной партии требует тщательной технической подготовки.

Массовое производство: (автомобилестроение и тракторостроение, моторостроение, приборостроение).

Подразделяется на: поточно-массовое производство и массовопрямоточное производство.

Впоточно-массовом производстве движение деталей от станка к станку происходит непрерывно, в порядке последовательности технологического процесса. Операции закреплены за отдельными станками и выполняются за одинаковый промежуток времени, соответствующий такту выпуска.

Вмассово-прямоточном производстве время выполнения отдельных операций не всегда одинаково или кратно такту, в результате чего у некоторых