- •Вопросы по специальности для проведения гэк

- •Технология проверки технического состояния рулевого управления и гидроусилителя руля трактора мтз-82. Применяемые приборы и приспособления.

- •Составить перечень оборудования для поста то тракторов.

- •Выбрать типовую базу хранения сельскохозяйственной техники. Назвать основные объекты этих баз.

- •Как определяются утечки масла в гидросистеме трактора.

- •Какие факторы влияют на износ деталей с/х машин в нерабочий период?

- •Какие виды технических обслуживании и ремонтов выполняются за автомобилями и какие из них имеют периодичность.

- •Технология проверки цилиндро-поршневой группы карбюраторного двигателя. Применяемые приборы и приспособления.

- •Проверка работоспособности аккумуляторных батарей. Применяемые приборы и приспособления.

- •Способы определения неисправностей передней подвески автомобиля.

- •Основные неисправности контактной системы зажигания автомобиля. Приборы, применяемые для проверки системы зажигания.

- •Проверка сходимости передних колес автомобиля.

- •Статический и динамический коэффициенты использования грузоподъемности. Что они определяют?

- •Укажите последовательность, режимы обкатки трактора дт-75м, виды то в период обкатки и сроки замены масел в различных агрегатах трактора.

- •Сущность динамического и безтормозного метода н.С. Ждановского проверки мощности тракторного двигателя. За счет чего осуществляется загрузка двигателя в этих методах.

- •Алгоритм проверок двигателя при поиске неисправности.

- •Плуг, навешенный на трактор при переводе рычага управления золотником в положении «подъем» не поднимается или поднимается крайне медленно. Установите причину неисправности.

- •Основные причины появления черного дыма из выхлопной трубы трактора.

- •Основные причины появления белого дыма из выхлопной трубы трактора.

- •Назовите и кратко охарактеризуйте методы организации технического обслуживания тракторов.

- •Определить годовую потребность в моторном, трансмиссионном масле и солидоле.

- •Методика расчета состава пахотного агрегата.

- •Какие проверки выполняются при оценке технического состояния системы питания тракторного двигателя, технология их выполнения и используемые для этого приборы и приспособления.

- •У работающего в поле трактора внезапно остановился двигатель. Составить алгоритм поиска неисправности.

- •Указать виды диагностики выполняемые при то-3 тракторов.

- •Какое воздействие оказывает окружающая среда на техническое состояние сельскохозяйственных машин в нерабочий период.

- •Распределить обязанности между членами звена технического обслуживания.

- •Классификация видов диагностики мтп.

- •Виды поворотов машинно-тракторных агрегатов.

- •Основные моющие и консервационные средства.

- •Дайте характеристику способов хранения аккумуляторных батарей.

- •Какими способами может быть проверено состояние реактивного маслоочистителя?

- •В чем заключается отличие в подготовке машин к межсменному, кратковременному и длительному хранению.

- •Каков порядок консервации двигателя при установке трактора мтз-80 на длительное хранение.

- •Факторы, влияющие на тяговое сопротивление с.Х. Машин.

- •Как вводится сухозаряженная батарея в эксплуатацию: при хранении не более года с момента ее изготовления, при хранении более 1 года с момента ее изготовления.

- •Интервалы времени, определяющие виды хранения сельскохозяйственной техники.

- •Теоретическая, техническая и действительная производительности машинно-тракторного агрегата.

-

Какие виды технических обслуживании и ремонтов выполняются за автомобилями и какие из них имеют периодичность.

Виды и периодичность ТО и ремонтов автомобилей. Согласно «Положению о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», для автомобилей установлены следующие виды ТО и ремонта: ежесменное техническое обслуживание (ЕТО); первое техническое обслуживание (ТО-1), легковые автомобили – 3200 км, автобусы - 2800 км, грузовые или автобусы на базе грузовых автомобилей – 2500км. Второе техническое обслуживание (ТО-2), легковые автомобили - 12 800 км, автобусы - 11 200 км, грузовые или автобусы на базе грузовых автомобилей - 10 000 км. Сезонное техническое обслуживание (СТО) два раза в год (перед началом весенне-летнего и осенне-зимнего периодов эксплуатации), текущий и капитальный ремонт, технический осмотр. Периодичность проведения ТО автомобилей зависит от условий их эксплуатации, которые определяются состоянием дорог, рельефом местности и природно-климатическими условиями. Для автомобилей, работающих в сельском хозяйстве, наиболее характерны условия эксплуатации третьей категории (дороги со щебенчатым, гравийным и булыжным покрытием). Допустимое отклонение от нормативов периодичности ТО-1 и ТО-2 составляет +10%. Сезонное техническое обслуживание отдельно не планируется, а совмещается с очередным ТО-2. Текущий ремонт автомобилей не регламентируют определенным пробегом, его выполняют для обеспечения работоспособного состояния машины при ТО-1 и ТО-2. На текущий ремонт направляют автомобили, у которых при диагностировании выявляют неисправности, требующие трудоемких ремонтных работ, и автомобили с заявками на ремонт. Капитальный ремонт автомобилей проводят через установленные нормы пробега (в километрах), зависящие от условий эксплуатации, модификации подвижного состава (базовый автомобиль, седельный тягач, автомобили-самосвалы) и организации работы (автомобиль с прицепом, автомобиль-самосвал с прицепом и т. д.). Капитальный ремонт полнокомплектных машин следует максимально ограничивать за счет замены агрегатов и узлов, требующих ремонта, на исправные из обменного фонда.

-

Технология проверки цилиндро-поршневой группы карбюраторного двигателя. Применяемые приборы и приспособления.

Измерения проводятся в трех зонах: камере сгорания, корпусе блока цилиндров и картере ДВС. Основными диагностическими параметрами, которые используются при измерениях в камере сгорания, являются компрессия, степень разрежения и утечка сжатого воздуха. Относительная компрессия по цилиндрам определяется по усилию, необходимому при прокрутке двигателя стартером, которое, в свою очередь, оценивается по изменению тока в цепи стартера или напряжения на клеммах аккумулятора. Например, австрийский прибор «Испытатель сжатия 855» измеряет падение напряжения на клеммах аккумулятора и воспроизводит его на ленте самописца. Нормальное состояние компрессии по цилиндрам вызывает равномерное падение напряжения на клеммах (рис. 9.11, а). При возникновении разницы в компрессии отдельных цилиндров возникает также разница в падении напряжений. Для выявления цилиндра с пониженной компрессией на ленту выводится отметка верхней мертвой точки (ВМТ) одного из цилиндров, что позволяет при известном порядке работы цилиндров определить неисправный. Данный метод позволяет быстро оценить компрессию во всех цилиндрах, однако из-за невозможности получения абсолютного ее значения и необходимости применения самописцев он не получил широкого распространения.

Для измерения максимальной компрессии применяют компрессометр, представляющий собой манометр, в который через обратный клапан поступает сжатый воздух из камеры сгорания. Компрессометр (рис. 9.12) устанавливается при помощи патрубка с резиновым уплотнением в отверстие для форсунки или свечи на двигатель, который прокручивается пусковым устройством. Компрессия может изменяться в карбюраторных двигателях в пределах 1,5 ... 0,6 МПа. Для карбюраторных двигателей выпускается (модель 179, К-52). Для записи их показаний используются компрессографы, снабженные малогабаритными механическими самописцами (КВ-1124, К-181). Разность показаний компрессометра по цилиндрам не должна превышать в карбюраторных двигателях 0,1 МПа. Превышение этих значений свидетельствует о дефекте в данном цилиндре.

При наличии источника сжатого воздуха для оценки состояния камеры сгорания применяется прибор К-69, который работает следующим образом. Давление воздуха, поступающего к прибору (0,4 МПа), снижается до 0,16 МПа и поддерживается редуктором. Потеря давления этого потока воздуха при протекании через дроссель, образованный калиброванным отверстием входного сопла, зависит от утечек воздуха в камере сгорания. Давление воздуха после дросселя контролируется манометром, шкала которого проградуирована в единицах давления и в процентах от максимальной утечки (свободного выхода воздуха из прибора в атмосферу). Штуцер устанавливается в отверстие для свечи. Шкала прибора разделена на три зоны, показывающие хорошую герметичность, удовлетворительную и неудовлетворительную. Этот прибор позволяет не только оценить негерметичность, но и определить ее причину. Утечку воздуха через клапаны можно определить на слух, а негерметичность прокладки головки блока цилиндров - по пузырькам воздуха в горловине радиатора или на стыке головки и блока цилиндров. Для проверки состояния поршневых колец поршень устанавливают в положение начала такта сжатия в проверяемом цилиндре (при закрытых клапанах). При герметичных клапанах утечки, которые показывает манометр прибора, свидетельствуют об износе поршневых колец. При установке поршня в положение ВМТ на такте сжатия утечки воздуха зависят от износа цилиндров.

Д иагностическим

параметром при оценке состояния ЦПГ по

измерениям в картере ДВС является

количество газов, прорывающихся в

него из камеры сгорания. Для измерения

количества газов применяют специальные

расходомеры различных конструкций.

Расходомер устанавливают на маслозаливную

горловину, предварительно

загерметизировав отверстие сапуна и

линейки для указания уровня масла в

картере. Основным условием при проведении

измерений является поддержание давления

в картере близким к атмосферному, что

позволяет снизить до минимума неучтенные

утечки газов через различные неплотности

и исключить выход из строя сальников

коленчатого вала. Этим требованиям

соответствует расходомер КИ-4887-1.

Количество отсасываемых из картера

газов через дроссель измеряется

расходомером, работающим на постоянном

перепаде давлений. Для нормальной

работы прибора в выходном патрубке

необходимо создать разрежение. При

отсутствии специальной компрессорно-вакуумной

установки это можно сделать, соединив

патрубок с входной трубой воздухоочистителя

или установив эжектор

на

выхлопную трубу двигателя. Разрежение

в этом случае возникает за счет потока

отработавших газов, обтекающих эжектор.

При помощи дросселя

по

показаниям жидкостного манометра

выравнивают

давление в картере с атмосферным.

При

установке по манометру

перепада

давлений 15 мм вод. ст.. (150 Па) указатель

на рукоятке дросселя

покажет

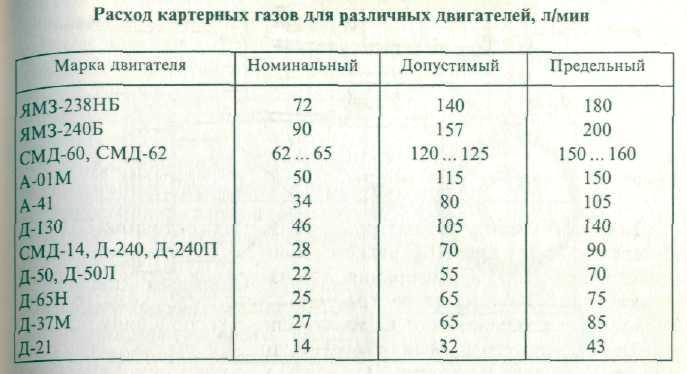

расход картерных газов. В табл. 9.1

приведены значения расхода картерных

газов для различных двигателей.

Измерения производятся на холостом

ходу двигателя при номинальной частоте

вращения.

иагностическим

параметром при оценке состояния ЦПГ по

измерениям в картере ДВС является

количество газов, прорывающихся в

него из камеры сгорания. Для измерения

количества газов применяют специальные

расходомеры различных конструкций.

Расходомер устанавливают на маслозаливную

горловину, предварительно

загерметизировав отверстие сапуна и

линейки для указания уровня масла в

картере. Основным условием при проведении

измерений является поддержание давления

в картере близким к атмосферному, что

позволяет снизить до минимума неучтенные

утечки газов через различные неплотности

и исключить выход из строя сальников

коленчатого вала. Этим требованиям

соответствует расходомер КИ-4887-1.

Количество отсасываемых из картера

газов через дроссель измеряется

расходомером, работающим на постоянном

перепаде давлений. Для нормальной

работы прибора в выходном патрубке

необходимо создать разрежение. При

отсутствии специальной компрессорно-вакуумной

установки это можно сделать, соединив

патрубок с входной трубой воздухоочистителя

или установив эжектор

на

выхлопную трубу двигателя. Разрежение

в этом случае возникает за счет потока

отработавших газов, обтекающих эжектор.

При помощи дросселя

по

показаниям жидкостного манометра

выравнивают

давление в картере с атмосферным.

При

установке по манометру

перепада

давлений 15 мм вод. ст.. (150 Па) указатель

на рукоятке дросселя

покажет

расход картерных газов. В табл. 9.1

приведены значения расхода картерных

газов для различных двигателей.

Измерения производятся на холостом

ходу двигателя при номинальной частоте

вращения.

При расходе картерных газов, превышающем предел измерения шкалы на поворотной крышке, вывинчивают заглушку из патрубка, т.е. снижают перепад давлений на дросселе, а расход газов определяют по формуле QГ = 1,1Qш+100 (Qш - показания шкалы).