Глава 12 системы шихтоподачи

Основными составляющими шихты современных доменных печей являются агломерат, окатыши и кокс; загружают также некоторое количество добавок (главным образом, это железная и марганцевая руда и флюсы). Для обеспечения работы доменной печи требуется бесперебойная подача этих материалов к загрузочному устройству на высоту 60—80 м порциями с определенным темпом и в определенной последовательности. Количество загружаемых в современную высокопроизводительную печь рудных материалов достигает 20 тыс. т и кокса 5500 т в сутки.

Все это предъявляет жесткие требования к системе шихтоподачи, которая должна обеспечить прием, транспортировку, хранение, набор, взвешивание и подачу материалов на колошник к загрузочному устройству. В системе шихтоподачи можно выделить три участка или звена: подача материалов с фабрик окускования, коксохимического завода (цеха) и с внешней железнодорожной сети на бункерную эстакаду; подача материалов из бункеров эстакады к колошниковому подъему; колошниковый подъем.

1 Подача материалов на бункерную эстакаду

Рудный двор

Рудный двор в доменных цехах предназначен для приемки сырых материалов, хранения требуемого их запаса, усреднения, последующей подачи, их на бункерную эстакаду и затем в печь. По такой схеме материалы подают в печь, когда основу шихты доменных печей составляет железная руда. Сейчас большинство доменных печей работает на. окускованном сырье и с рудного двора в печи поступает незначительное количество материалов, а рудные дворы используют как склады- сырья для фабрик окускования.

Рудный двор представляет собой (рис. 69) расположенную вдоль линии доменных печей площадку, ограниченную с одной стороны бункерной эстакадой 6, а с другой — приемной траншеей 7. Материалы хранятся в штабелях 1, их емкость и площадь двора рассчитывают на обеспечение работы цеха в течение 1,5—2 мес. Бетонированная- приемная траншея 7 служит для разгрузки поступающих материалов; вдоль нее проложен железнодорожный путь для прибывающих вагонов и по ширококолейному рельсовому пути перемещается башенный вагоноопрокидыватель 2.

Вся площадь рудного двора обслуживается грейферным краном-перегружателем 3, который передвигается вдоль двора над штабелями. Поступающие на разгрузочный путь открытые вагоны с материалами принимает башенный вагоноопрокидыватель 2 и переворачивает их вверх колесами, высыпая материал в приемную траншею 7. Из траншеи материалы перегружают в штабель грейфером крана-перегружателя. Для подачи материалов к печам порцию нужного материала захватывают грейфером из штабеля и подают в перегрузочный вагон 5, который перемещается по рельсам бункерной эстакады 6 и разгружает материал в бункер.

2. Бункерная эстакада

Бункерная эстакада предназначена для хранения у печи требуемого оперативного запаса материалов, их приемки, а также механизации набора и передачи материалов к колошниковому подъему. В строившихся до недавнего времени доменных цехах с печами, оборудованными скиповыми подъемниками, сооружали общую бункерную эстакаду, которая представляет собой вытянутое вдоль цеха и фронта печей, возвышающееся на 9—12 над уровнем заводского пола железобетонное сооружение, состоящее из ряда отдельных бункеров и обслуживаемого их оборудования. Располагают эстакаду вблизи печей со стороны скиповых подъемников. Общий вид и расположение подобной эстакады, оборудованной вагон-весами, можно видеть на рис. 69, поперечный разрез показан на рис. 81. Бункера в такой эстакаде расположены в два ряда (18—32 бункера на одну печь). Над бункерами проложены два Железнодорожных пути 8 для доставки, агломерата и добавок, в бункера 5. Ленточный конвейер 4 служит для доставки кокс в бункера 3. Под бункерами проложен рельсовый путь 7 для вагон-весов 2, доставляющих материалы от бункеров 5 к скиповой яме 11. Бункера оборудованы барабанными затворами 6 для выдачи материалов в вагон-весы

Под бункерами эстакады против печей находят скиповые ямы 11, куда опускается скип 10 для приема материалов, выдаваемых из вагон-весов через направляющий лоток 9 или кокса, выдаваемого из бункеров 3 через весовую воронку 1. Коксовые бункера располагают над скиповой ямой с тем, чтобы уменьшить число перегрузок кокса, при которых он измельчается в связи с малой прочностью.

Другой разновидностью подобных эстакад являются такие, в которых материалы от бункеров 5 доставляют к скипу с помощью продольного конвейера. Бункера в таких эстакадах размещают как в два, так и в один ряд и оборудуют электровибрационными питателями и грохотами для выдачи материалов на конвейер. Доставку материалов в бункера такой эстакады осуществляют как конвейерами, так и железнодорожным транспортом.

Рис. 81. Бункерная эстакада с вагон-весами

Бункера эстакад делают металлическими или железобетонными с покрытием их внутренней поверхности стальными плитами, рельсами. Сверху. бункера перекрыты защитными решетками с размером ячеек до 250x250 мм. Для предотвращения смерзания материалов подбункерные помещения отапливаются. Коксовых бункеров обычно два, а иногда четыре; их общую емкость принимают из расчета 0,7 м3 на 1 м3 полезного объема печи (запас примерно на 6 ч работы). Объем бункеров для рудных материалов при их подаче железнодорожным транспортом принимают из расчета 2,5 м3 на 1 м3 полезного объема печи (запас на 20—24 ч работы). При конвейерной подаче с близко расположенных фабрик окускования норма запаса уменьшается.

Отдельные бункерные эстакады. Для доменных цехов и печей с конвейерным колошниковым подъемом вместо общей, расположенной вдоль цеха вблизи печей бункерной эстакады обычно сооружают отдельные на одну-две печи бункерные эстакады, которые в связи с большой длиной конвейера подачи шихты на колошник располагают на значительном (250—450 м) расстоянии от печи. Возможное расположение такой эстакады в цехе показано на рис. 71, 6.

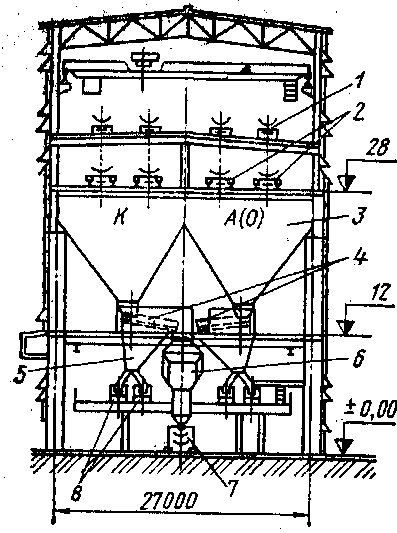

На рис. 82 дан поперечный разрез одной из разновидностей подобных бункерных эстакад. Эстакада представляет собой однопролетное здание с расположенными на высоте 28 м в два ряда бункерами 3 для материалов, которые доставляют конвейерами 1 и распределяют по соответствующим бункерам 3 передвижными

реверсивными конвейерами 2. Из бункеров материалы с помощьр грохотов 4 через бункерные весы 6 поступают на конвейер 7 выдачи. Сборные бункера 5 и конвейеры 8 служат для уборки мелочи, отсеянной грохотами 4. Емкость бункеров подобных эстакад для агломерата и окатышей соответствует запасу на 8—12 ч работы печи, для кокса — на 5—8 ч.

Подача материалов на эстакаду' и ее устройство. Материалы на бункерные эстакады подают конвейерным или рельсовым транспортом (передаточные вагоны; специализированные железнодорожные вагоны-окатышевозы, коксовозы; полувагоны с откидывающимися люками в днище). Способ подачи и разгрузки материалов оказывает существенное влияние на устройство эстакады, величину капитальных затрат на ее сооружение и сложность ее обслуживания.

Рис. 82. Поперечный разрез бункерной эстакады с конвейерной выдачей материалов

При подаче материалов железнодорожным транспортом и разгрузке вагонов непосредственно на бункерной эстакаде ее высоту делают в пределах 9—12 м. Бункера такой эстакады вследствие ограниченной высоты имеют сравнительно небольшой объем, что предопределяет необходимость сооружения большого числа бункеров, под каждым из которых обычно установлены грохоты для выдачи материалов и отсева мелочи (под бункерами для добавок— питатели), взвешивающие устройства и далее питатели. Получается сложная система выдачи материалов с большим числом механизмов, узлов перегрузки и точек пыления (только в тракте набора, взвешивания и транспортировки агломерата в таких системах устанавливают 20—40 грохотов).

При конвейерной подаче материалов в бункера эстакады отпадает ограничение в ее высоте и становится возможным создание бункеров большой емкости и уменьшение их числа, благодаря чему существенно упрощается система выдачи материалов из бункеров и уменьшается число точек пыления (в местах перегрузок). Подобные эстакады (рис. 82) с конвейерной доставкой и загрузкой материалов в бункера рекомендуются для вновь сооружаемых цехов.

При отдаленных источниках снабжения и доставке материалов в цех железнодорожным транспортом в соответствии с разработками Гипромеза рекомендуется сооружение рядом с эстакадой специального разгрузочного отделения, схожего с показанным на рис. 4,6. Материалы из вагонов, располагаемых на Нулевой отметке, выгружают в приемные бункера разгрузочного отделения и из них наклонным конвейером доставляют на бункерную эстакаду. По расчетам Гипромеза, создание разгрузочного отделения в сочетании с бункерной эстакадой большой высоты экономичнее сооружения обычных бункерных эстакад высотой до 12 м с разгрузкой вагонов непосредственно на эстакаде.

3. Подача шихты на колошник

Разработаны и в настоящее время применяются два способа подачи шихтовых материалов на колошник доменной печи к ее загрузочному устройству — скиповой и конвейерный. Высота подъема материалов для крупных печей достигает 70—80 м.

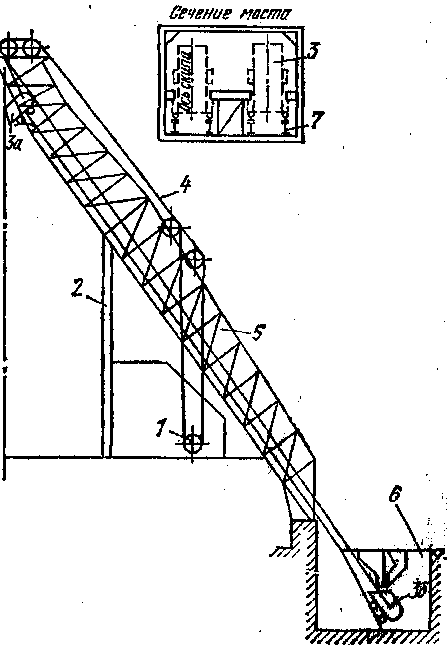

Скиповой подъемник. Основными элементами скипового подъемника (рис. 83) являются: наклонный мост 5, два перемещающихся по мосту скипа 5, скиповая лебедка 1 и система канатов 4 и блоков для подвески и перемещения скипов. Наклонный мост представляет собой сварную пространственную металлоконструкцию, внутри которой проложены два рельсовых пути 7, по которым движутся скипы. Угол наклона моста к горизонту составляет 47-54°, а на участке скиповой ямы 6 достигает 60°. Наклоннцй мост имеет две опоры — фундамент у скиповой ямы и колонну 2 (пилон), опирающуюся на фундамент доменной печи.

Скип представляет собой сварную стальную коробку прямоугольного сечения с открытым передним торцом и закругленным дном. Для перемещения по рельсам он имеет передние и задние скаты (колеса). Объем скипа (Vск) определяет по эмпирической формуле Vск≈0,0065 V0, где V0 — полезный объем печи, м3; Vск достигает 20 м3.

Перемещение скипов обеспечивает скиповая лебедка 1, размещаемая в машинном зале под наклонным мостом. Грузоподъемность скиповых лебедок возрастает при росте объема печи и скипа и для печей объемом 1033—3200 м3 составляет 15—39 т. Скипы соединяют канатами с барабаном скиповой лебедки таким образом (рис. 83), что обеспечивается уравновешивание скипов; при движении груженого материалами скипа вверх порожний скип опускается вниз, в скиповую яму.

Рис. 83. Схема скипового подъемника

Загрузка материалов в скип 3,6 происходит в скиповой яме 6, разгрузка — на колошнике в приемную воронку засыпного аппарата путем опрокидывания (наклона) скипа 3, а. Опрокидывание скипа происходит вследствие того, что передние скаты скипа движутся по рельсам загибающимся книзу, а задние переходят на более широкую колею, загибающуюся кверху. Время подъема (опускания) скипа обычно составляет 35—45 с, скорость движения по мосту достигает 3—4 м/с.

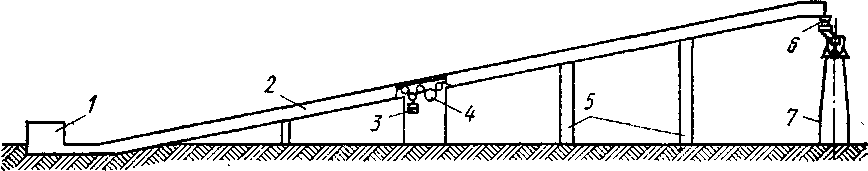

Конвейерный колошниковый подъем схематически показан на рис. 84. Подачу материалов на колошник осуществляют одним наклонным ленточным конвейером. Конвейер размещен в закрытой наклонной галерее, монтируемой на нескольких опорах и соединяющей колошниковое устройство печи с бункерной эстакадой

Рис. 84.. Конвейерный колошниковый подъем:

1 — бункерная эстакада; 2 —галерея ленточного конвейера; 3 — контргруз для натяжения ленты 4— натяжной вал; 5 — опоры; 6 — засыпной аппарат; 7 — доменная печь

Угол наклона конвейера к горизонту делают в пределах 10—11° (при транспортировке агломерата он не должен превышать 12°). Малый угол наклона обусловливает большую длину конвейера, которая составляет 250—500 м. Привод конвейера делают в составе двух-четырех двигателей, конвейер снабжают натяжным устройством в виде груза. В конвейерах применяют резинотросовые ленты с покрытием из трудновоспламеняющейся резины шириной 1,2—2,0 м. Для придания ленте желобообразной формы боковые опорные ролики конвейера имеют наклон в 30° к горизонту. Скорость движения ленты составляет около 2,0 м/с.

Конвейер работает непрерывно, а транспортируемые материалы располагаются на нем отдельными порциями с определенными интервалами, величина которых зависит от режима работы загрузочного устройства печи и требуемой интенсивности загрузки, определяемыми заданной программой. Обычно управление режимом подачи материалов автоматизировано. Важным технологическим преимуществом системы является возможность подачи в одной порции агломерата, окатышей и добавок путем послойной их укладки на ленте при ее движении под подающими бункерами. Материалы можно подавать в таких соотношениях и последовательности, какие требуются для гибкого управления работой доменной печи.

Большая длина конвейера требует изменения планировки доменного цеха — бункерную эстакаду необходимо располагать на удалении от печи, а не рядом, как в случае применения скипового подъемника. Конвейерная система подачи материалов на колошник вызывает также необходимость применения засыпных аппаратов новой конструкции, отличающихся от широко применяющихся двухконусных аппаратов с вращающимся распределителем. Эти аппараты должны иметь не менее двух специальных воронок-бункеров для приема подаваемых конвейером материалов.

Общая характеристика колошниковых подъемов. Все строившиеся до недавнего времени доменные печи оборудованы скиповыми подъемниками шихты на колошник. Конвейерную систему подачи начали применять в последние годы на новых доменных печах большого объема. Основной причиной, обусловившей применение конвейерной подачи, явилось то, что скиповые подъемники не обеспечивают требуемый темп загрузки печей большой производительности. Преимущества конвейерной системы подъема по сравнению со скиповой:

значительно большая производительность, достигающая 30000 т материалов в сутки и более;

на 15—20% снижаются удельные капитальные затраты на сооружение колошникового подъема и эксплуатационные расходы;

создается единая система подачи шихты на колошник непрерывным транспортом с полной ее автоматизацией;

облегчается строительство доменной печи, так как печь и конвейерный подъемник являются независимыми сооружениями;

отпадает необходимость в сооружении скиповой ямы, все оборудование находится на поверхности, что облегчает обслуживание;

около печи высвобождается территория для размещения других агрегатов (например, установок припечной грануляции);

срок службы ленты конвейера в несколько раз больше срока службы скиповых канатов;

возможность подачи в одной порции нескольких материалов путем их послойной укладки на ленте.

С учетом изложенного для вновь сооружаемых доменных печей .большого объема рекомендуется применение конвейерного колошникового подъема.