ВВЕДЕНИЕ

Учебным планом подготовки студентов специальности 090301 «Разработка месторождений полезных ископаемых» предусмотрено изучение дисциплины «Горные машины и комплексы». Рабочая программа указанной дисциплины помимо лекций и лабораторных занятий предполагает выполнение курсового проекта на тему «Выбор средств механизации очистных работ и определение рационального режима работы выемочного комбайна».

В настоящих методических указаниях (МУ) приводятся сведения из лекционного курса, а также справочные данные и соответствующие рекомендации для выполнения курсового проекта. Ввиду того, что отдельные его разделы предполагают выполнение значительного объема расчетов, рекомендуется использовать программу вычислений на персональном компьютере. Инструкция по ее использованию помещена в соответствующем разделе МУ.

Приведен пример выполнения курсового проекта применительно к следующим исходным данным:

11. Мощность пласта, м – 1,3 – 1,5.

21. Угол падения пласта, град. – 3 – 4.

3. Марка угля – Ж.

42. Показатель степени хрупкости угля.

5. Сопротивляемость угля резанию, Н/мм – 290.

6. Породы кровли

непосредственная – устойчивая;

основная – труднообрушаемая.

7. Породы почвы – слабые.

82. Газоносность, м3/т – 12.

92. Водообильность, м3/ч –2.

10. Длина лавы, м – 200.

112. Расположение очистного забоя – выемка по простиранию.

122. Длина выемочного столба, м –1200.

Выбор средств механизации очистных работ

Выбор средств механизации (типа и состава очистного комплекса) рекомендуется производить в результате сопоставления горно-геологических и горно-технических факторов, характеризующих очистной забой (исходные данные выполняемой работы), с технической характеристикой входящих в состав существующих очистных комплексов машин. Кроме перечисленных факторов, следует учитывать дополнительные, определяющие, в частности, технико-экономические и другие показатели работы очистного забоя.

Выбор средств механизации следует начинать с выбора типа базовой машины – очистного комбайна, как определяющего основные показатели работы забоя в целом. Выбор типа комбайна следует выполнять на основе сравнительного анализа возможных к применению вариантов. В рассмотрение должны приниматься комбайны (не менее двух), соответствующие мощности и углу падения пласта. Результаты анализа рекомендуется представить в виде табл. 1.1.

Таблица 1.1 - Выбор очистного комбайна

|

Факторы сравнения |

Исходные данные |

Характеристики комбайнов | |

|

1ГШ68 |

РКУ10 | ||

|

Горно-геологические факторы | |||

|

Мощность пласта, м |

1,3 - 1,5 |

1,30 - 2,5 |

1,35 - 2,5 |

|

Угол падения пласта, град |

3 – 4 |

0 - 35 |

0 – 35 |

|

Сопротивляемость угля резанию, Н/мм |

290 |

до 300 |

до 360 |

|

Хрупкопластические свойства угля |

Ж хрупкий |

любые |

любые |

|

Газоносность, м3/т |

12 |

удовлетворяет | |

|

Водообильность, м3/ч |

2 |

удовлетворяет | |

|

Горнотехнические факторы | |||

|

Длина выемочного столба, м |

1200 |

удовлетворяет | |

|

Расположение очистного забоя в пространстве |

выемка по простиранию |

удовлетворяет | |

|

Длина очистного забоя, м |

200 |

удовлетворяет | |

|

Дополнительные факторы | |||

|

Производительность труда |

(+) - высокая энерговооруженность; (+) - безнишевая выемка | ||

|

Безопасность труда |

(-) - цепной тяговый орган; (+) - БСП | ||

|

Регулируемость по мощности пласта |

(+) – шнековые исполнительные органы; ( | ||

|

Сортность угля и пылеобразование |

(-) - шнековые исполнительные органы; ( | ||

Технические характеристики некоторых очистных комбайнов помещены в табл. П-1 (см приложение к настоящим МУ). При выполнении рассматриваемого раздела курсового проекта также целесообразно воспользоваться справочным пособием [1], в котором в систематизированном виде представлены технические характеристики основного оборудования очистных забоев (очистных комбайнов, механизированных крепей, скребковых конвейеров, крепей сопряжения, насосных станций), изготавливаемого на заводах угольного машиностроения, как Украины, так и ближнего и дальнего зарубежья.

По результатам выполненного сравнительного анализа формулируется соответствующий вывод, в котором указываются основания для принятия решения по выбору типа комбайна.

В рассматриваемом примере целесообразным является использование комбайна РКУ10, как обеспечивающего при прочих равных условиях более высокие показатели по безопасности труда.

Выбор типа механизированной крепи производится также по результатам сравнительного анализа (см. табл. 1.2) нескольких возможных к применению вариантов. Технические характеристики некоторых крепей помещены в табл. П-2 и в более широком объеме - в [1].

Таблица 1.2 - Выбор типа механизированной крепи

|

Факторы сравнения |

Исходные данные |

Характеристики крепи | |||

|

М87Л |

МТ1,5 | ||||

|

Горно-геологические факторы | |||||

|

Мощность пласта, м |

1,3 - 1,5 |

1,25 - 1,95 |

1,35 - 2,0 | ||

|

Угол падения пласта, град |

3 – 4 |

До 15 |

До 35 | ||

|

Характеристика кровли: - непосредственная

-основная кровля |

устойчивая

труднообрушаемая |

коэффициент затяжки кровли 0,9 0,9 сопротивление крепи на 1 м2 поддерживаемой кровли, кН/м2 400 850 сопротивление крепи по посадочному ряду, кН/м 1800 5450 | |||

|

Характеристика почвы |

слабые |

давление на почву, МПа 1,3 2,3 | |||

|

Газоносность, м3/т |

12 |

удовлетворяет | |||

|

Водообильность, м3/ч |

2 |

удовлетворяет | |||

|

Горнотехнические факторы | |||||

|

Длина выемочного столба, м |

1200 |

> 400 |

>400 | ||

|

Расположение очистного забоя в пространстве |

выемка по простиранию |

удовлетворяет | |||

|

Длина очистного забоя, м |

200 |

250 |

200 | ||

|

Дополнительные факторы | |||||

|

Масса секции крепи, кг |

|

2750 |

5250 | ||

Выбранный тип и типоразмер крепи должен быть проверен на вписываемость в рассматриваемый угольный пласт. При этом должны соблюдаться следующие условия:

mmax ≥ Hmax (1 – αк lп),

mmin ≤ Hmin (1 – αк lз) - Θ,

где mmax, mmin – соответственно максимальная и минимальная высота крепи, м; Hmax, Hmin – соответственно максимальная и минимальная мощность пласта, м; lз, lп - соответственно расстояния от забоя до задней и передней стоек, м; αк - коэффициент, учитывающий класс кровли, (αк =0,015 м-1 для труднообрушаемых и весьма труднообрушаемых кровель (А3, А4); αк =0,025 м-1 для среднеобрушаемых кровель (А2); αк =0,04 м-1 для легкообрушаемых кровель (А1);); Θ = 0,05 м - запас на разгрузку секции крепи.

По результатам выполненного анализа формулируется соответствующий вывод.

В данном примере предпочтение следует отдать крепи МТ1,5, как позволяющей выполнять работы в забоях с труднообрушаемой основной кровлей.

Для полной комплектации механизированного комплекса применительно к установленным на основе сравнительного анализа типам комбайна и механизированной крепи следует также выбрать скребковый конвейер, руководствуясь при этом отработанными вариантами комплектации механизированных комплексов на базе современных скребковых конвейеров (табл. П-4) и показателями их теоретической производительности [1].

ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОГО РЕЖИМА РАБОТЫ

ВЫЕМОЧНОГО КОМБАЙНА

Постановка задачи

Задача выбора рационального режима работы выемочного комбайна является задачей оптимального проектирования. Ее постановка включает в себя следующие этапы:

Выбор критериев качества (функций цели). В качестве последних целесообразно принимать эксплуатационную производительность Qэ→max и удельные энергозатраты W→min.

Выбор оптимизируемых параметров. Для выемочного комбайна таковыми являются:

скорость перемещения (подачи) – Vп;

скорость резания – Vр;

ширина захвата Вз и диаметр Dи исполнительного органа;

тип режущего инструмента и др.

Факторами, определяющими выбор рациональных значений ширины захвата и диаметра исполнительного органа, являются:

- соответствие шагу передвижки крепи;

- вписываемость в размеры пласта, обеспечение равномерной загрузки приводов, а также погрузка угля при работе на тонких пластах.

Тип режущего инструмента определяется физико-механическими свойствами разрушаемого массива.

В качестве основного оптимизируемого параметра в настоящем курсовом проекте можно рассматривать только скорость подачи.

Построение математической модели, устанавливающей взаимосвязь между функциями цели и оптимизируемыми параметрами.

В данном случае математическая модель представляет собой зависимости

Qэ = f1 (Vп),

QПВ = f2 (Vп),

где QПВ– производительность комбайна, обусловленная тепловой характеристикой двигателя.

Выбор ограничений, накладываемых на оптимизируемые параметры (параметрические ограничения) и другие параметры системы (функциональные ограничения). Для выемочных комбайнов таковыми являются:

максимальная скорость, обеспечиваемая механизмом подачи Vпmax (Vп≤Vпmax);

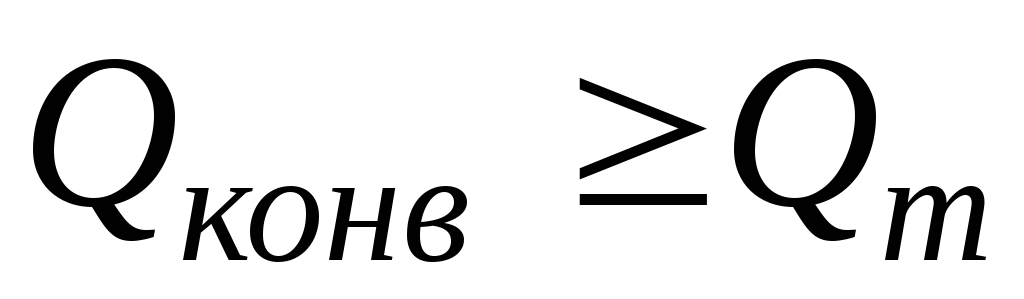

производительность конвейера Qконв по отношению к теоретической производительности комбайнаQт (

);

);

- скорость крепления забоя механизированной крепью Vпкр (Vп≤Vпкр);

- скорость комбайна, соответствующая вылету режущего инструмента Vпlp(Vп≤Vпlp);

мощность, соответствующая устойчивому моменту двигателя Ру (Ру≥Р).

Исходные данные для расчета

Исходные данные для выполняемых расчетов сводятся в табл.2.1.

Таблица 2.1.- Исходные данные (пример)

|

№ |

Наименование параметров |

Обозна-чение |

Размер-ность |

Значение |

|

| ||||

|

1 |

Сопротивляемость угля резанию |

Аp |

Н/мм |

290 |

|

2 |

Мощность пласта расчетная |

Нp |

м |

1,4 |

|

3 |

Марка угля |

|

|

Ж |

|

4 |

Диаметр исполнительного органа |

Dи |

м |

1,0 |

|

5 |

Ширина захвата |

Bз |

м |

0,63 |

|

6 |

Скорость резания |

|

м/с |

3,3 |

|

7 |

Количество резцов на органе |

|

шт. |

32 |

|

8 |

Число резцов в одной линии резания |

npp |

шт. |

2 |

|

9 |

Электродвигатель |

|

|

ЭКВЭ4-200 |

|

10 |

К.п.д. передаточного механизма |

η |

|

0,8 |

|

11 |

Схема работы комбайна |

|

челноковая | |

|

12 |

Длина очистного забоя |

L |

м |

200 |

|

13 |

Коэффициент готовности |

Кг |

|

0,9 |

|

14 |

Удельный расход резцов |

Z |

шт/т |

12·10-3 |

Скорость резания определяется по

выражению

![]() ,

гдеnи-

частота вращения исполнительного

органа, об/мин.

,

гдеnи-

частота вращения исполнительного

органа, об/мин.

2.3 Определение рационального режима работы выемочного комбайна

Решение

поставленной задачи рекомендуется

выполнять с использованием

графоаналитического метода, см. рис.2.1.

В верхнем квадранте номограммы строится

энергетическая характеристика комбайна,

т.е. зависимость нагрузки на валу

двигателя в функции скорости перемещения

комбайна –

![]() f

(Vп).

f

(Vп).

Определение координат для построения указанной зависимости можно производитьна ЭВМ с использованием программы вычислений (см. разд. 3).