- •Введение Термопластическая обработка проката осуществляется многократным знакопеременным изгибом и его термообработкой. Важнейшим параметром

- •1. Температурно-деформационные режимы "термопласта"

- •2. После двухступенчатой прокатки, завершающейся в мки температур

- •2. Требуемая скорость охлаждения и условия ее обеспечения

- •3. Режимы тпо для листов из стали 3сп

- •Заключение

Министерство образования, науки, молодежи и спорта Украины

Донбасский Государственный Технический Университет

Кафедра обработки металла давлением

Отчет

по курсовой научно-исследовательской работе

на тему: «исследование возможностей улучшения комплекса механических свойств проката»

Этап 3

Выполнил: ст.гр.ОМД-09-1

Попков В.А

Проверил:доц.каф.

Данько В.М.

Алчевск, 2013

Введение Термопластическая обработка проката осуществляется многократным знакопеременным изгибом и его термообработкой. Важнейшим параметром

ТПО, определяющим условия формирования субструктуры и, в конечном итоге, комплекс механических свойств готового проката является суммарная величина пластической деформации. Температура конца охлаждения Тк.о. так же оказывает большое влияние на механические свойства проката.

Поэтому, целью данного этапа является рассмотрение температурно-деформационного режима «термопласта», а так же оптимальные скорости охлаждения и условия её обеспечения. Рассмотрены режимы ТПО для листов из стали 3сп.

1. Температурно-деформационные режимы "термопласта"

Пластическая деформация является одной из важнейших операций термомеханической обработки стали, поскольку именно в процессе пластической деформации формируется та или иная субструктура стали, определяющая, после ее фиксации быстрым охлаждением, комплекс механических свойств готового проката.

Обобщая экспериментальные данные исследования влияния параметров деформации в процессе ВТМО, М. Л.Бернштейн делает вывод, что наилучший комплекс механических свойств, т.е. сочетание высоких значений прочности, пластичности и вязкости стали можно получить при ВТМО с деформацией обжатием на 30...50% [2]. Однако при определенных условиях ВТМО механические свойcтва сталей, и особенно их вязкостные свойства, могут достигать наибольших величин при деформации 60 и более процентов, что подтверждается последними исследованиями в области ТМО стального проката [3, 4, 5].

В проведенных ранее исследованиях термопластической отделки листового проката были сделаны весьма противоречивые выводы об оптимальных суммарных величинах пластической деформации этого проката в процессе ТПО. Для примерно одинаковых температурно-скоростных параметров деформации в этих работах назывались величинах 25, 50 и 125% или 0,25, 0,5 и 1,25 л. е. (логарифмических единиц) [6, 7, 8, 9]. Поэтому для разработки режимов ТПО листового проката малоуглеродистых и низколегированных сталей необходимо начать с определения оптимальных суммарных величин горячей пластической деформации, которые позволили бы достичь в результате ТПО наилучшего комплекса механических свойств этого проката. Интерес предcтавляло также определение значений истинного сопротивления этих сталей горячей пластической деформации в процессе ТПО, с целью использования этих значений в расчетах энергосиловых параметров деформирующих машин.

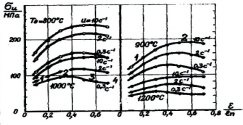

Для решения этих задач наряду с проведением экспериментальных исследований ТПО в работе [1] использовались известные материалы исследований непрерывной горячей пластической деформации стали в условиях одноосного нагружения (на пластометрах)[10, 11, 12]. Характерные кривые изменения истинного сопротивления стали горячей деформации σи =f(ɛ) при различных параметрах этой деформации были представлены на рис. 1.1 и 1.2.

Рис. 1.1. Кривые деформационного упрочнения малоуглеродистой стали 20 при различных температурах и скоростях деформации (на пластометре) [1].

Для малоуглеродистых и низколегированных сталей в интересующей нас области температурно-скоростных параметров деформации (температур деформации

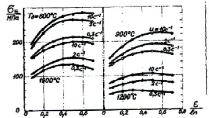

Рис. 1.2. Кривые деформационного упрочнения низколегированной стали 15Г2 при различных температурах и скоростях деформации (на пластометре) [14].

Тд = 870..1000°С, скоростей деформации U = 1,0... 16 с-1) экспериментальные зависимости деформационного упрочнения, приведенные в работах [13, 14], имеют явно выраженный максимум в области конечных значений величины деформации, составлявшей ɛ = 0,3...0,6 л.е. Кривые такого вида удовлетворительно аппроксимируются согласно [15] уравнением

σи=σ0+ D*ɛ*exp(-ɛ/ɛx) (1.0)

где: σ0 - экстраполированный предел текучести (при ɛ = 0);

D - модуль деформационного упрочнения;

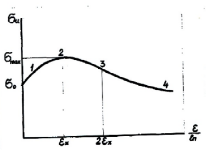

ɛx - характеристическая степень деформации, при которой кривая σи =f(ɛ) имеет максимум. На основании исследований экспериментальных зависимостей σи =f(ɛ) в работах [10, 15, 16] сделан вывод, что ɛx зависит от свойcтв стали, температуры и скорости деформации. В то же время в [17] отмечается, что наилучший комплекс механических свойств сталей с высокой склонностью к деформационному упрочнению, к которым можно отнести малоуглеродистые и низколегированные стали в аустенитном состоянии, дает формирование субструктуры стали в результате динамического возврата, что соответствует участку 2...3 зависимостей деформационного упрочнения исследуемых сталей (рис.1.1, 1.2 и 1.3). На основании этих данных можно сделать вывод, что оптимальные величины непрерывной пластической деформации (E0ПТ) исследуемых сталей при ТМО зависят от свойств стали, температуры и скорости деформации и при сравнительно невысоких скоростях (1,0... 16 с -1) и неизменных параметрах деформации соответствуют значениям (1,0...2,0) ɛx.

При ТМО, вследствие значительной дробности деформации, перестройка и упорядочивание субструктуры сталей начинается с первых микропауз, т.е. практически о самого начала деформации. И при пластической деформации, примерно соответствующей наибольшему уровню деформационного упрочнения ( ɛσmax ), субструктура сталей оказывается вполне упорядоченной и стабильной. Поэтому оптимальные величины пластической деформации, позволяющие в результате ТПО получить наилучший комплекс механических свойств последуемых сталей, следует ограничить значениями [1]

ɛопт. тпо = ɛσmax. (1.2)

Рис. 1.3. Зависимость истинного сопротивления деформации от величины относительной деформации

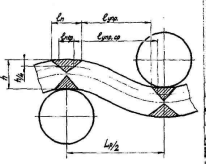

Рис. 1.4. Расположение зон пластической деформации листового проката (заштрихованы) при его изгибе в многороликовой машине

Снижение температуры деформирования и увеличение скорости охлаждения повышают дисперсность продуктов распада деформированного аустенита, хотя при этом химическая неоднородность металла может возрастать. Тем не менее для обработки углеродистых сталей широко используются методы ТМО, включающие ускоренное охлаждение от температур завершения деформации.

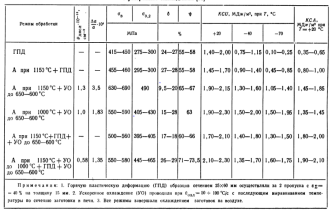

Так, снижение температуры аустенитизации стали СтЗсп с 1150 до 1000 °С при последующем ускоренном охлаждении до температур 650—600 °С резко уменьшает искажение структуры и повышает вязкопластические характеристики стали (табл.1.1). При этом прочность несколько понижается. Горячая пластическая деформация (ГПД) при 1150°С с последующим ускоренным охлаждением (УО) до тех же температур также снижает прочностные характеристики стали, оставляя примерно на том же уровне вязкопластические.

Однако если провести горячую пластическую деформацию (ГПД) после ускоренного охлаждения с Та=1150°С до Тдеф=1000°С и затем до 650—600 °С, то предел текучести стали существенно повышается, в том числе и по отношению к результатам обработки по аналогичному режиму, не включающему в себя ГПД. Средние значения ударной вязкости и пластичности при этом практически не изменяются, но их разброс становится значительно меньше, чем после обработки по другим исследованным режимам. Во всех случаях использования ГПД после режимов ТМО образуется структура, обладающая повышенным сопротивлением разрушению после механического старения. Показано [18], что термическое упрочнение (ТУ) с оптимизацией Тдеф формирует стабильную дислокационную структуру со средними размерами фрагментов 3— 4 мкм и углами разориентировки до 13—18°. Это и обеспечивает высокую однородность свойств при повышенном уровне прочности, пластичности и вязкости, особенно при отрицательных температурах.

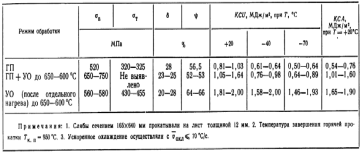

Понижение температуры завершения прокатки до 950 °С и ускоренное охлаждение до 650—600 °С значительно повышают прочность и ударную вязкость непрерывнолитой стали СтЗсп по сравнению с ее горячекатаным состоянием (табл. 1.2). Уровень прочности также превышает достигаемый ускоренным охлаждением после нагрева до тех же температур, хотя в последнем случае значения ударной вязкости выше в 1,5—2 раза (за счет дополнительной фазовой перекристаллизации при термообработке). Пластические характеристики при обработке по этому режиму изменяются незначительно.

Термическое упрочнение во всех случаях значительно подавляет выделение избыточного феррита и сопровождается образованием более мелкодисперсного перлита, а также однородных сильнодиспергированных структур сорбитного и бейнитного типа, однако после термического упрочнения (ТУ) с прокатного нагрева формирующиеся структуры более грубо дифференцированы.

Кроме температуры начала регламентированного охлаждения и его скорости уровень механических свойств существенным образом зависит и от характера распределения обжатий (деформации) внутри температурного интервала прокатки. Этот фактор был исследован на стали СтЗсп двух плавок с разными значениями углеродного эквивалента [19]. Снижение Тк. п. с 1050 до 780 °С, приводящее к расширению температурного интервала деформационного воздействия на металл, способствует повышению как прочностных характеристик, так и ударной вязкости (табл. 1.3).

Уровень механических свойств стали сильно зависит от скорости охлаждения после завершения деформации, причем в случае охлаждения на воздухе неравномерное распределение деформации внутри температурного интервала прокатки (двухступенчатая прокатка) значимо повышает и прочность, и ударную вязкость стали по сравнению с равномерным распределением деформации по всему температурному интервалу прокатки (прокатка с завершением в МКИ температур). При охлаждении в воде картина меняется на противоположную.

Подобный эффект, отчетливо выраженный у стали с небольшим углеродным эквивалентом (СЭКВ = 0,163), практически отсутствует у стали с Сэкв =0,210.

В обоих случаях деформация в МКИ температур ускоряет перлитное превращение, которое не подавляется полностью и при закалке в воде, поэтому в структуре упрочненной стали на границах ферритной и мартенситной составляющих присутствуют перлитные участки.

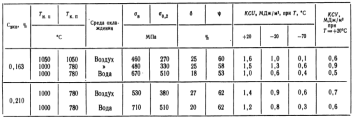

Исследование зависимости структурных параметров и механических свойств стали СтЗсп [22] от температуры завершения прокатки Тк. п., длительности послепрокатной паузы т и температуры полосы перед началом смотки Тн. с. после ускоренного охлаждения показало (табл. 1.4), что прочностные свойства определяются Тк п и не зависят от τ и Тн с Понижение Тк п одновременно с упрочнением стали уменьшает ее ударную вязкость при положительных температурах, но увеличивает хладостойкость. Причем при отрицательных температурах испытаний максимальное значение ударной вязкости обеспечивается минимальной последеформационной паузой, что препятствует полному развитию рекристаллизационных процессов в стали, т. е. росту зерна. Таким образом, ударная вязкость при отрицательных температурах определяется по преимуществу средним размером ферритного зерна, а в испытаниях при плюсовых температурах она возрастает с увеличением равноосности зеренной структуры, т. е. более чувствительна к ее анизотропии.

Применение режимов упрочнения с прокатного нагрева дало хорошие результаты (табл. 1.5) при производстве на промышленном стане 3600 листов из стали Ст20 толщиной 10—30 мм [23].

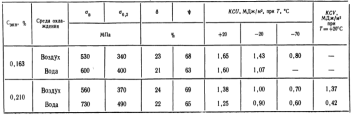

Таблица 1.1. Характеристики микроструктуры и механические свойства стали

СтЗсп (0,17 % С, 0,60 % Мп, 0,24 % Si, 0,049 % S, 0,020 % Р) после ТМО

с ускоренным охлаждением [18]

Таблица1.2. Механические свойства горячекатаной и термически упрочненной непрерывнолитой стали СтЗсп (0,18 % С, 0,48 % Мn, 0,22 % Si, 0,036 % S, 0,020 % Р) [20]

Таблица 1.3. Механические свойства стали ВСтЗсп (толщина листа-10 мм) [19] 1. После прокатки, завершающейся в МКИ температур, и У О