- •Введение Термопластическая обработка проката осуществляется многократным знакопеременным изгибом и его термообработкой. Важнейшим параметром

- •1. Температурно-деформационные режимы "термопласта"

- •2. После двухступенчатой прокатки, завершающейся в мки температур

- •2. Требуемая скорость охлаждения и условия ее обеспечения

- •3. Режимы тпо для листов из стали 3сп

- •Заключение

2. После двухступенчатой прокатки, завершающейся в мки температур

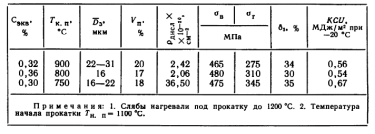

Применение режимов упрочнения с прокатного нагрева дало хорошие результаты (табл. 5) при производстве на промышленном стане 3600 листов из стали Ст20 толщиной 10—30 мм [23].

Структура металла по толщине листов неоднородна: повышенные температуры завершения прокатки позволяют измельчить зерно только в подстуживающихся при контакте с валками поверхностных слоях листов. На глубине до 0,2 мм от поверхности проката структура термоупрочненной с прокатного нагрева стали — видманштеттов и полиэдрический феррит (около 30%, размер зерна 16—22 мкм) и псевдоэвтектоид (около 70 %). В центре листа в структуре содержится около 40 % полиэдрического феррита с размером зерен 31—45 мкм и примерно 60 % перлита.

Таблица 1.4. Параметры структуры и механические свойства стали СтЗсп, термоупрочненной с прокатного нагрева [22]

Таблица 1.5. Механические свойства стали типа Ст20 (Сэкв = 0,23 - 0,307) после упрочнения с прокатного нагрева [23]

Понижение Тк. п. от 900 до 750 °С способствует измельчению ферритного зерна, резкому увеличению плотности дислокаций и снижению доли перлита в структуре непрерывнолитой стали СтЗсп (последеформационное охлаждение на воздухе). При этом возрастают как прочностные, так и вязкопластические характеристики (табл. 6).

Таблица 1.6. Зависимость параметров структуры и механических свойств

непрерывнолитой стали СтЗсп (толщина листа 12 мм)

от температуры завершения прокатки [24, 25]

Тем не менее достигаемые при охлаждении с прокатного нагрева как на воздухе, так и в воде (табл. 1.2 и 1.6) уровни прочности и ударной вязкости (особенно при отрицательных температурах) сравнительно ниже, чем у аналогичной стали, получаемой из листовых слитков и брам. Это связано с весьма крупнозернистой структурой, характерной для непрерывнолитого металла. ТМО с однократной фазовой перекристаллизацией (при охлаждении) недостаточно полно прорабатывает такую структуру, поэтому следует использовать схемы, включающие в себя дополнительные циклы перекристаллизации.[2]

2. Требуемая скорость охлаждения и условия ее обеспечения

Система охлаждения расположена в линии агрегата непосредственно за деформирующей машиной. Она предназначена для фиксации полученной в результате пластической деформации субструктура стали интенсивным охлаждением (закалкой).

При закалке в системе листового проката малоуглеродистых и низколегированных сталей массового назначения следовало обеспечить:

-требуемую интенсивность охлаждения (υохл=30...50°С/с) этого проката ниже температур мартенситного превращения указанных сталей (ниже 250°С);

-одинаковую интенсивность охлаждения верхней и нижней поверхностей листов, позволяющую добиться их высокой планшетности без фиксации в процессе закалки;

-равномерность охлаждения листов для получения однородности механических свойств по всей поверхности.

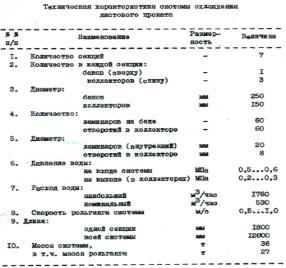

На основании анализа работы различных систем охлаждения листового проката [27...28] была выбрана система ламинарного охлаждения, позволяющая обеспечить требуемую интенсивность и равномерность охлаждения листового проката без принудительной фиксации в процессе закалки. Конструктивно cистема, представленная на рис. 2.1, состоит из семи секций 1, каждая из которых длиной по 1800 мм, включает в себя один верхний бак 2 с двумя рядами патрубков ламинарного охлаждения 3 в три нижних коллектора 4 с рядом отверстий в каждом. Для повышения равномерности охлаждения ламинарные патрубки и отверстия в соседних рядах смещены друг относительно друга. Все верхние баки шланговыми подводами 5 соединены с питателем 6, все нижние коллекторы подводами 7 соединены с питателем 8. На входе питателей установлены расходомеры 9 и задвижки 10, позволяющие регулировать подачу воды, а следовательно, и интенсивность охлаждения листа сверху и снизу. Кроме того, на входе трех последних секций (сверху и снизу) установлены задвижки II, позволяющие регулировать режим охлаждения листов в этих секциях и в целом по длине системы. На входе системы установлены фильтр 12 и быстродействующая задвижка 13, с помощью которой осуществляется общий пуск и остановка системы.

Рис. 2.1. Система охлаждения листового проката

При расчете системы охлаждения важнейшим параметром является удельный раcход воды, который должен обеспечить требуемую скорость охлаждения наиболее толстых листов обрабатываемого сортамента. В системах с ламинарным охлаждением листового проката, согласно методике, предложенной в [29], удельный расход воды Ф связан с коэффициентом теплоотдачи αв (воде) следующей зависимостью:

αв=104* Ф* (17.2-301.5*Ф) (2.1)

Суммарный коэффициент теплоотдачи αΣ (воде и воздуху) верхней поверхности листа определяется в [29] уравнением

(2.2)

где: h - толщина листа, м;

С - удельная теплоемкость стали, Дж/кг.°С; γ - плотность стали, кг/м3;

υохл - скорость охлаждения листа, °С/с;

Тср - средняя температура охлаждения, °С ,

Тср= Тн.о./Тк.о.

ψ - критерий неравномерности распределения температур по толщине полосы. При закалке в системе листов толщиной 10 мм с 900 до 200°С со скоростью υохл= 30°С/c коэффициент теплоотдачи αΣ верхней поверхности листа по (2.2)

αΣ ψ=(0.1*0.75*103*720*30)/2*550=1470 Вт/м2*°С

Критерий неравномерности ψ определили по номограмме, представленной в [29] в виде ψ = f(α* ψ) . ψ = 0,925.

Тогда суммарный коэффициент теплоотдачи верхней поверхности листа, который учитывает теплоотдачу и воде, и воздуху, αΣ= αв+αвозд. =1590 Вт/м2*°С. А коэффициент теплоотдачи αв , в соответствии с данными [30],

αв = 1590-50 = 1540 Вт/м2*°С

Удельный расход воды на верхнюю поверхность листа, требуемый для обеспечения скорости охлаждения υохл >30°С/с, определяется по (2.1)

Фсв = 40 м3/м2*чаc.

Для обеспечения одинаковой интенсивности охлаждения верхней и нижней поверхностей листа и, следовательyо, его планшетности после закалки на нижнюю поверхность листа в системах c ламинарным охлаждением следует подавать воды в 1,1...1,2 раза больше, чем сверху [28, 29]. Следовательно, удельный расход воды на нижнюю поверхность листа

Фcн = 1.2* Фсв =48 м3 /м2 *час.

Наибольшие расходы воды в системе сверху и снизу листа, требуемые для обеспечения скорости охлаждения листов υохл > 30°С/с, в случае непрерывной работы системы составили:

Qсв=Фсв*В*L=40*1,6*12,6 = 800 м3 /час,

Qcн = Фсн*В*L= 960 м3/час, где

В - ширина, а L - длина зоны орошения система.

Наибольший общий расход воды в системе охлаждения

Qнайб. = 1760 м3/час.

Для уменьшения расхода воды в системе охлаждения установлена быстродействующая задвижка 13, позволяющая отключать воду в паузах между подачей в систему листов. При темпе подачи расчетных листов (длиной 6000 мм) 2 минуты и скорости их движения 0,5м/с

система охлаждения будет включена в течение 30% времени цикла. Тогда номинальный расход воды в системе составит

Qном. = 0,3* Qнайб = 530 м2/час.

Расчет конструктивных параметров системы охлаждения: количества и сечения ламинарных патрубков, баков, нижних коллекторов, подводов и питателей, а также расчет потерь напора в системе выполняли по методике, изложенной в [29, 29, 31]. В качестве исходных данных были приняты расходы в системе охлаждения, рассчитанные выше, и скорости движения охлаждающей жидкости (воды), допустимые при эксплуатации подобных систем и составляющие 3...8 м/с [31],

Общая техническая характеристика системы охлаждения, включающая в себя результаты расчета конструктивных параметров системы, приведена в табл. 2.1.

Таблица 2.1.[1]