Поъемно-транспортные машины

.pdfК2 - коэффициент, учитывающий влияние концентраторов напряжений на

несущую способность детали.

m - показатель степени кривой выносливости; m = 8 ÷9 - для механических деталей;

m = 4 ÷6 - для металлоконструкции;

m = 3 - для деталей, раасчитываемых на контактную прочность.

Расчет динамических нагрузок с учетом колебательных процессов

Во время переходных переходов, действующие в линии передач механизмов нагрузки, как правило, значительно отличается от статических и инерционных нагрузок по своей величине и характеру.

Это объясняется упругими колебаниями системы при динамическом их нагружении. Расчет динамических нагрузок в линии передач привода производится в следующей

последовательности:

1.Составление расчетных приведенных или эквивалентных схем механизмов;

2.Определение величины и характера изменения внешних нагрузок, приложенных к системе;

3.Составление дифференциальных уравнений движения системы;

4.Определение частот собственных колебаний системы;

5.Нахождение моментов сил упругости в участках (между массами) линии передач привода;

6.Определение размеров сечения деталей

Не рабочее состояние крана

Кран находится на открытом воздухе, все механизмы неподвижны. Основные расчентные нагрузки:

1.Собственный вес конструкций;

2.Расчетный ветер нерабочего состояния;

3.Случайные нагрузки (обледенение, ураганный ветер и т.п.)

В этом случае определяются нагрузки действующие на тормозные и противоугонные устройства.

Ветровая нагрузка =50Н/м2; что соответствует действию ветра с v = 10 м/сек;

Эквивалентные нагрузки

При расчете деталей на выносливость и подшипников качения на срок службы следует учитывать эквивалентное нагрузки - нагрузки, действие которых на детали по своему эффекту равноценно суммарному действию отдельных нагрузок на протяжении времени их действия в течении срока службы механизма.

Для определения эквивалентных нагрузок строятся графики нагрузки механизмов во времени в течение общего срока службы их. Общий срок службы детали назначается в зависимости от режима работы.

При отсутствии графиков действительной нагрузки механизмов пользуются усредненными графиками использования механизмов по грузоподъемности.

Эти графики построены на основе обобщения опыта эксплуатация различных грузоподъемных машин.

10

Для режимов весьма тяжелых и весьма тяжелых непрерывного действия Q приравнивается к постоянной и равной нагрузке при работе с номинальным грузом

t = общему машинному времени за расчетный период службы.

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

Наиболее распространен дифференциальный метод определения допускаемых напряжений, основанный на установлении запаса прочности детали в зависимости от степени ее ответственности и режима работы механизма,

При расчете деталей механизмов на выносливость и прочность допускаемое напряжение для материала детали определяется по основному уравнению прочности:

[σ]= σКпред ≥σв ; [τкр ]= τпредК ≥τ

σпред - предельное напряжение материала при данном напряженном состоянии.

σв при расчете на выносливость

1.При переменных напряжениях – предел выносливости при пульсирующем цикле -

σ0 ;

2.При знакопеременных напряжениях – предел выносливости при симметричном цикле

-σ−1 (предел усталости).

Здесь r =1 - ранг циклической нагрузки

r= σmin

σmax

σв - предел прочности при растяжении;

σ−1 =0,36 – при растяжении

σ−1 =0,43 – при изгибе

τ−1 =0,22 – при кручении.

σпред при расчете на статическую прочность.

Для пластичных материалов (сталь) принимается – предел текучести - σтраст

1.Для хрупких материалов – (чугун) предел прочности при растяжениях - σв

К- коэффициент запаса прочности

К = К1 К2 К3

где: К1 - коэффициент, учитывающий влияние внутренних пороков на усталостные

характеристики. |

К1 |

=1 ; |

|

При расчете на прочность: |

|||

|

на выносливость: |

К1 |

=1,3 |

Для стальных отливок: |

К1 |

=1,3 |

|

Для проката и проволок: |

К1 |

=1,1 |

|

К2 |

- коэффициент степени ответственности механизма |

||

|

|

|

К2 =1 ÷1,5 |

К3 |

- коэффициент режима работы механизма: К3 =1 ÷1,3 |

||

Материалы, применяемые при конструировании грузоподъемных машин

11

При выборе материалов для различных деталей следует учитывать специфику работы грузоподъемных механизмов.

1.Как правило, они работают при неустановившемся скоростном режиме, при переменных нагрузках.

Это вызывает необходимость применять материалы с высокими усталостными характеристиками и высоким пределом текучести.

2.Детали грузоподъемных машин часто имеют резкие переходы диаметров, выточки, отверстия, зубья.

Поэтому важное значение имеет малая чувствительность к концентрации напряжений. Этими свойствами обладают материалы с высокими характеристиками пластичности, допускающие поверхностную термообработку.

3.Машины, работающие при пониженных температурах требуют материалов с высокой ударной прочностью, т.е. вязких материалов.

4.Для металлоконструкций грузоподъемных машин применяются материалы с хорошей свариваемостью.

При всех этих требованиях к материалам, применяемым в изготовлении грузоподъемных машин, нельзя забывать и о технологичности материалов (возможность механической обработки, термообработки, сварки и т.д.) что накладывает известные ограничения на величину верхних пределов механических характеристик применяемых материалов.

Т.о. очевидно, что при выборе материалов в каждом отдельном случае необходимо учитывать:

1.Экономическую целесообразность;

2.Технологичность выбора;

3.Конкретные напряжения в детали.

ЛЕКЦИЯ 3

ГРУЗОЗАХВАТНЫЕ ПРИСПОСОБЛЕНИЯ

Грузозахватные приспособления служат для подвески транспортируемых грузов к гибкому органу подъемного механизма.

Универсальные грузозахватные приспособления применяются в случае необходимости переноса различных грузов.

Это различного рода крюки или реже скобы, к которым с помощью вспомогательных элементов - стропов, клещей, электромагнитов и т.п., можно подвешивать самые различные грузы.

Специальные грузозахватные приспособления применяются в случае транспортировки каких-то определенных грузов, однородных по габариту, весу и физическим свойствам (слитки, ящики, бочки и т.п.).

Примером таких приспособлений могут быть:

клещевой захват для переноса слитков, рулонов бумаги, мешков и т.п. грейферы разных типов и т.п.

12

Крюки

Размеры и форма крюков, а также требования к качеству их изготовления силы стандартизированы.

ГОСТ 6627-74 – крюки однорогие кованные и штампованные; ГОСТ 6628-73 – крюки двурогие кованные и штампованные;

ГОСТ 6619-75 – крюки однорогие пластинчатые (для кранов общего назначения); Однорогие крюкипредназначаются для подъема грузов массой до 90 т; Двурогие краны - от 5 т ÷ и выше;

Крюки пластинчатые - наиболее предпочтительны для кранов большой грузоподъемности, работающих с жидким металлом и т.п.

Материалы для изготовления крюков – сталь 20 или 20Г ГОСТ 1050-74 и Ст 30 по ГОСТ 380-71

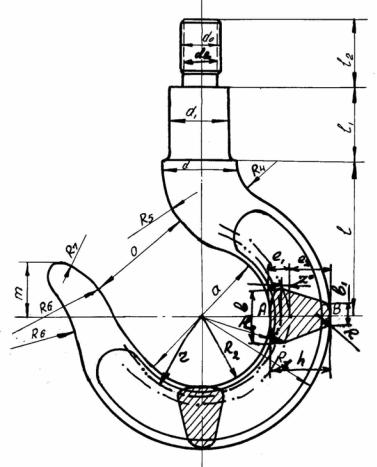

Однорогий крюк

Изготавливается ковкой или штамповкой.

Рабочая часть крюка представляет собой кривой брус. Наибольшие напряжения от вертикальной нагрузки, проходящей через центр зева, возникают в сечении крюка АВ, поскольку этому сечению отвечает наибольшее плечо изгибающего момента.

Рис. 1 Схема к проверочному расчету грузового крюка

Для прямого бруса напряжение в сечении распределяется по линейному закону.

Для кривого бруса напряжение в сечении распределяется по гиперболическому закону. При этом нейтральная линия смещена с линии ЦТ на величину

z0 = R0 − r

13

где r - радиус кривизны нейтрального слоя и зависит от формы сечения.

Сечение крюка - трапециевидное с закругленными краями. Широкое основание сечения обращено к зеву, при этом центр тяжести сечения приближается к центру зева и Мизг уменьшается.

Из этих -же соображений размер зева делается минимальным a = 3.8 Q см Соотношение размеров трапеции обеспечивающие минимальную массу крюка:

b2 = 2.0 ÷2.5; b1

h =1.5 ÷1.6; b2

Крюки небольшой грузоподъемности с Q < 30 т иногда изготовляются круглого сечения.

Заменим сечение крюка равнобедренной трапецией с основаниями b1 и b2 и высотой h . Приложим в ЦТ две равные и противоположные направления силы Q .

Расчет крюка сводится при этом:

1.Действующая нагрузка на сечении АВ, Q - приложена в ЦТ и момент в сечении

−M = Q R0

где R = |

a |

+l - радиус кривизны линии центров тяжести; |

|||||||||||||||||||

|

|||||||||||||||||||||

0 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l -расстояние от ЦТ сечения до большого основания. Для трапеции: |

|||||||||||||||||||||

|

|

|

|

|

|

l = |

|

2b1 +b2 |

|

h |

; |

|

|

|

|

|

|

||||

|

|

|

b +b |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

||

Момент считается отрицательным, т.к. он уменьшает кривизну бруса. |

|||||||||||||||||||||

1. При этом если отношение |

R0 |

≤ 5, то нормальное напряжение: |

|||||||||||||||||||

|

|

||||||||||||||||||||

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

σизг = |

M r |

;σсж = |

|

Q |

+ |

M |

|

z1 |

; σp = |

Q |

− |

M |

|

z2 |

; |

||||

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

S R |

|

F S R1 |

F S R2 |

|||||||||||||||

где S = Fz - статический момент площади сечения относительно нейтральной оси; z - расстояние от нейтральной линии до волокна, для определения напряжения; R - радиус кривизны этого волокна;

r - радиус кривизны нейтрального слоя, зависящий от формы сечения.

Если отношение |

R0 |

> 2, z0 становится |

настолько малым, что крюк допустимо |

||||||||

|

|||||||||||

|

|

|

h |

|

|

|

|

|

|

||

рассчитывать по теории изгиба прямого бруса: |

Q |

|

|

M |

|

||||||

|

|

|

|

σсж,( раст) = |

± |

; |

|||||

|

|

|

|

F |

|

|

|||||

|

|

|

|

|

|

W1,2 |

|||||

где W1,2 - моменты сопротивления сечения крюка; |

|||||||||||

Для крюков |

R0 |

обычно < 5; |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||||

|

h |

|

|

|

|

|

|

|

|

|

|

Напряжение в стержне крюка (сечение ВВ) |

|

|

|

|

|||||||

|

|

|

|

σp = |

|

Q |

|

; |

|

||

0.785d 2 d - внутренний диаметр резьбы хвостовика

Допускаемые напряжения для криволинейной части крюка принимают равными:

[σ]= 0,4 ÷0,5σ−1(или τ−1 )

14

Напряжение в сечении ББ

Сечение ББ испытывает наибольшее напряжение в случае подвеса груза на двух наклонных стропах под углом 45o

При нагрузке Q :

1.Натяжение строп S = 2cosQ α ;

2.Составляющие этого натяжения:

Q1 = S sinα = Q2 tgα Q2 = S cosα = Q2 ;

3. Перенося Q1 в ЦТ сечения ББ получим, что в сечении действуют: Растягивающая сила Q1 ;

Момент M1 = −Q1 R0 ;

Срезывающая сила Q2

Тогда: нормальные напряжения определяются как:

σизг = MS Rr ;

т.е. аналогично сечению АА. Касательное напряжение:

τcp = Q2

FББ

Приведенное напряжение:

σпр =  σизг2 +3τср2 ;

σизг2 +3τср2 ;

Расчет пластинчатых крюков ведут аналогично.

Достоинством пластинчатый, крюков является то, что при их изготовлении не требуется мощного ковочного оборудования.

Они отличаются очень большой надежностью в работе, т.к. разрушение крюка начинается с разрушения одной пластины, что обнаруживается своевременно при осмотре крюков.

Материалы: Ст 20 или 20Г ГОСТ 1050-74; Ст 30 ГОСТ 380-71.

ЛЕКЦИЯ 4

ГИБКИЕ ЭЛЕМЕНТЫ ГРУЗОПОДЪЕМНЫХ МАШИН

В качестве гибкого органа для подвешивания поднимаемых грузов в крюках применяются стальные проволочные канаты, пеньковые канаты, сварные цепи и шарнирные грузовые цепи.

Выбор того или иного гибкого органа для проектируемого подъемного механизма зависит от его назначения, основных параметров, условий эксплуатации, режима работы, а также особых требований, предъявляемых к его конструкции.

15

Стальные проволочные канаты

Являются наиболее распространенными гибкими грузоподъемными и тяговыми органами в подъемно-транспортных машинах.

Канаты изготавливаются на канатовьющих машинах свивкой отдельных проволочек из углеродистой стали, полученных методом волочения.

Канатная проволока с σв =1300 ÷2000 МПа получается при многократном волочении

высокоуглеродистой и высокомарганцевистой горячекатаной светлой проволоки диаметром 5 ÷8 мм с промежуточной термической и химической обработкой. (омеднение, оцинкование и др.).

Для специальных канатов используется нержавеющая легированная сталь с

σв = 2000 ÷2500;

Проволокидля изготовления канатов изготавливаются из стали подгруппы В (по механическим свойствам с дополнительными требованиями по хим. составу по ГОСТ (у) 7372-55, диаметром 0,2 ÷3 мм.

Типы канатов

1.Канаты одинарной свивки - пряди, выполняемые из нескольких стальных проволок, скручиваемых вокруг центральной проволоки;

2.Канаты двойной свивки - тросы, выполняемые обыкновенно из шести прядей, скручиваемых вокруг сердцевины;

3.Канаты тройной свивки - кабели, выполняемые скручиванием тросов.

В подъемных устройствах в основном применяются тросы.

Они различаются:

1.Формой прядей - чаще применяются круглопрядные иногда используются более сложные канаты с овальными прядями, с треугольными прядями. Это позволяет увеличить коэффициент заполнения объема каната и более благоприятные условия контакта с рабочими поверхностями желобов, барабанов и блоков.

2. Структурой пряди.

а) применяются пряди, составленные из проволочек одинакового размера. Например: канат ТК 6x19 +1ос;

при этом углы подъема спирали проволочек в различных сслоях пряди будут различными, а контакт проволочек в пряди - точечным.

Канаты типа ТК обладают повышенной жестокостью, что требует применения барабанов и блоков больших диаметров.

б) Пряди и тросы составленные из проволочек различного диаметра.

Диаметры проволок в пряди можно подобрать таким образом, что проволоки одного ряда будут ложиться в бороздки, образованные проволоками другого ряда.

При этом контакт проволок в пряди будет номинально линейным. Удельное давление между проволочками такого каната значительно меньше, чем в канатах типа ТК. Обеспечено лучшее заполнение сечения.

Применение в наружном слое прядей проволок большего сечения повышает их износостойкость.

Примером каната такого типа может служить канат ЛК –3 6×25 +1ос. Канаты типа ЛК имеют повышенную гибкость и долговечность. (ЛК-0; ЛК-Р).

в) Канаты комбинированные с точечно-линейным касанием проволок в пряди и тросе. Типы их ТЛК-0 и ТЛК-Р;

ВЛК-0 и ТЛК-Р - проволоки разных диаметров в пряди располагаются в разных слоях;

ВЛК-Р и ТЛК-Р - проволоки разных диаметров чередуются в одном слое;

16

В ЛК-3 - проволоки меньшего диаметра заполняют промежутки между слоями проволок большего диаметра).

2. Число прядей в канате: 6, 7, 8, 18, 34; число проволок в пряди: 7,12, 13, 16, 17, I9,

24,

25, 27, 30, 31, 36, 37, 61; 3. Типом свивки.

Канаты односторонней свивки (параллельной) - направление свивки проволок в пряди и прядей в тросе одинаковое.

Эти канаты более гибкие и износоустойчивые, но обладают склонностью к самораскручиванию, поэтому подвес груза на одной нитке без жестких направляющих невозможен.

Канаты крестовой свивки (встречной) - направление свивки проволоки в пряди противоположно направлению свивки прядей в тросе.

Более жесткие менее износоустойчивы по сравнению с канатами параллельной свивки.

Нераскручивающиеся канаты - канаты из предварительно деформированной проволоки, которая заранее получает форму, соответствующую ее положению в пряди и пряди в канате.

В связи с этим нагрузки на отдельные проволоки распределяются равномерно и канат обладает большой гибкостью.

4. Материалом сердцевины.

Пенька - для канатов, работающих при невысоких температурах; Асбест или "мягкая" стальная проволока - для канатов, работающих при высоких

температурах; Металлические сердечники рекомендуются и в том случае, если канат в процессе

работы имеет большие поперечные сжатия (лебедки для подъема грузов на большую высоту, у которых трос навивается в несколько слоев, вследствие чего нижние слои подвергаются значительному сдавливанию.)

5.Технологией изготовления.

1.Канаты, изготовленные из прямых проволок путем их свивки.

2.Канаты, свитые из предварительно деформированной проволоки.

6.Формой сечения проволоки.

Круглая, овальная, клиновидная, z - образная и др. Варианты форм сечения применятся для увеличения коэффициента заполнения сечения каната.

7. Защитой от коррозии. а) Незащищенная проволока; б) Оцинкованная - " - г) Омедненная - " -

При покрытии проволоки цинком в горячем состоянии происходит их некоторый отпуск, поэтому грузоподъемность таких канатов на 10% меньше, чем из не оцинкованных

РАСЧЕТ КАНАТОВ ПО НАГРУЗКЕ

Стальные проволочные канаты, как изделия стандартные выбирают по разрывному усилию.

Факторами, влияющими на разрушение проволок каната при предельном числе перегибов каната являются максимальное натяжение каната и отношение диаметров блоков и барабанов к диаметру каната.

Размер каната выбирается из соотношения:

Smax k ≤ S разр Smax ≤ S разрk

17

Здесь: Smax - максимальное рабочее усилие ветви каната, определенное без учета динамической нагрузки, в Н;

S разр - табличное разрывное усилие каната в целом, соответствующее ГОСТ;

k - запас прочности по нормам Госгортехнадзора. Для кранов легкого режима: k = 5.0

среднего: k = 5.5 тяжелого: k = 6.0

Соотношение диаметров каната и диаметров блока и барабана

Dб ≥ (е−1)d

Здесьd - диаметр каната;

Dб - блока и барабана (измеренный по дну канавки)

е- коэффициент назначения каната и режима работы механизма. Обусловлен нормами Госгортехнадзора.

№ |

Тип грузоподъемной |

|

Привод |

Режим работы |

е |

|

n/п |

|

машины |

|

механизма |

|

|

1. |

Грузоподъемные машины |

Ручной |

Легкий |

18 |

||

|

всех |

типов, |

за |

Машинный |

20 |

|

|

исключением стреловых |

- |

Средний |

25 |

||

|

кранов, |

электроталей |

и |

- |

Тяжелый |

30 |

|

лебедок |

|

|

- |

Весьма |

35 |

|

|

|

|

|

тяжелый |

|

2. |

Электротали |

|

Машинный |

|

20 |

|

3. |

Лебедки грузовые |

|

Ручной |

|

12 |

|

|

|

|

|

машинный |

|

20 |

|

|

|

|

|

|

|

МЕТОД РАСЧЕТА КАНАТА НА ВЫНОСЛИВОСТЬ

(проверочный расчет)

1. Определение приведенного числа перегибов каната за его срок службы. z1 = az2 T β;

где: а - среднее значение рабочих циклов в месяц;

z2 - количество повторных перегибов за один цикл (подъем и спуск) при полной высоте подъема;

T- срок службы в месяцах;

β- коэффициент изменения выносливости каната вследствие неполной высоты

подъеме груза и неполной нагрузки на канат.

2.Определение отношения диаметра барабана к диаметру каната, при котором обеспечивается необходимая долговечность каната:

Dб = mσcc1c2 +8 ; dk

Здесь m – коэффициент, зависящий от числа z повторных перегибов каната до разрушения.

z= 2.5z1

σ- действительное напряжение растяжения в канате, МПа;

18

c – коэффициент конструкции каната и предела каната прочности на растяжение материала проволок;

c1 - коэффициент, зависящий от диаметра каната;

c2 - коэффициент технологических и эксплуатационных факторов.

Сварные и пластичные цепи

Устройство и расчет цепей проработать самостоятельно (расчет цепей аналогичен расчету канатов).

Элементы грузоподъемных машин

1.Подъемные блоки и полиспасты Блоки применяются в подъемном механизме либо:1)для изменения направления

движения гибкого органа; либо 2) с целью уменьшения грузового момента, если он с этой целью используется в полиспасте.

В кранах подъем груза осуществляется преимущественно с помощью канатоблочных систем, некоторые типы которых показаны на рис. 12.

На схемах обозначено:

Q - вес поднимаемого груза;

S0 - натяжение каната у барабана без учета жесткости каната и сил трения в подшипниках

блоков.

Dб - диаметр барабана.

Неподвижный блок (рис.12.А) применяется только для изменения направления движения каната. Выигрыша в силе при этом не происходит, поэтому:

S0 = Q

Длина каната, навиваемого на барабан:

lk = H ,

где Н - высота подъема груза.

Скорость навивания каната на барабан (окружная скорость на барабане) Vk в этом случае равна скорости подъема груза, т. е.:

Vк =Vгр

Окружное усилие и крутящий момент на барабане соответственно равны

P = S0 ; M б = Р |

Dб |

= S0 |

|

Dб |

= |

Q Dб |

. |

|

2 |

2 |

2 |

||||||

|

|

|

|

|

Подвижный блок (рис.12.Б) применяется для выигрыша в силе, так как

S0 = Q2

но при этом на барабан надо навить канат длиною lk = 2H

Следовательно, чтобы производить подъем груза со скоростью Vгр , канат надо

наматывать со скоростью

Vк = 2Vгр

Окружное усилие на барабане будет равно

P = S0

а крутящий момент

19