Поъемно-транспортные машины

.pdf

Мб = Р |

Dб |

= S0 |

Dб |

= |

Q Dб |

. |

|

2 |

2 |

4 |

|||||

|

|

|

|

||||

|

|

|

|

|

|

|

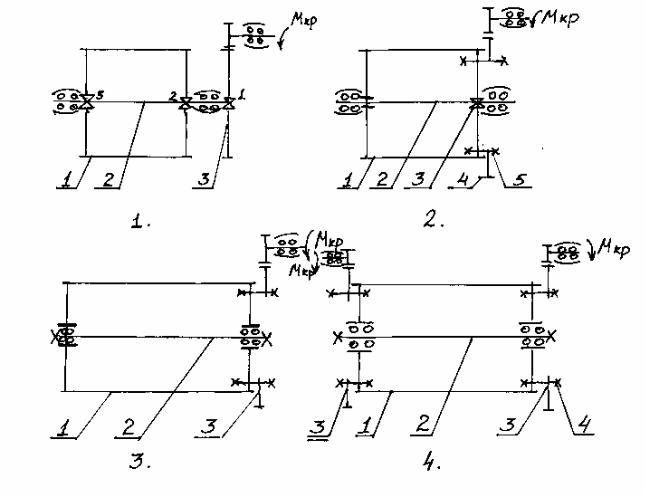

Рис. 2 Подъемные блоки и полиспасты

Кратный полиспаст (рис.2.В), состоящий из системы подвижных и неподвижных блоков, используется для выигрыша в силе в z раз, т. е.

S0 = |

Q |

|

(5) |

|||

z |

||||||

|

|

|

|

|||

где z - число ветвей каната в полиспасте. |

|

|||||

Соответственно увеличивается длина навиваемого каната |

|

|||||

lk = zH |

(6) |

|||||

а следовательно, и скорость навивания каната на барабан |

|

|||||

Vk = zVгр |

(7) |

|||||

Отношение скоростей |

|

|||||

|

Vk |

= iП |

(8) |

|||

|

|

|||||

Vгр |

|

|||||

20

называют передаточным числом или кратностью полиспаста. Очевидно, что для |

|||||||

кратных полиспастов |

іП = z |

|

|

|

|

||

|

|

|

|

|

|||

Окружное усилие на барабане |

|

|

|

|

|

|

|

|

P = S0 |

= |

Q |

|

(9) |

||

|

|

z |

|||||

|

|

|

|

|

|

||

а крутящий момент |

|

|

|

|

|

|

|

Мб |

= Р |

Dб |

= |

|

Q Dб |

(10) |

|

|

|

|

2z |

||||

|

2 |

|

|

|

|

||

Кратные полиспасты (рис. 2.В), у которых ветвь каната 1 наматывается непосредственно на барабан, имеют тот недостаток, что поднимаемые грузы перемещаются не по вертикали, а по наклонной прямой, так как канат при навивке перемещается вдоль барабана.

Для устранения этого применяют сдвоенные полиспасты.

Сдвоенные полиспасты изображены на рис. 2. г, д, е.

У них на барабан наматываются две ветви каната, а середина каната находится на так называемом уравнительном блоке (рис.2. д, е).

Уравнительный блок при работе полиспаста не вращается и служит только для выравнивания натяжения ветвей каната, расположенных по обе стороны от него. Иногда вместо уравнительного блока устанавливается балансирный рычаг (рис. 2.г).

Натяжение каждой ветви каната сдвоенного полиспаста, как и у одинарного кратного полиспаста, равно

|

|

|

|

|

S0 = |

Q |

, |

(11) |

||||

|

|

|

|

|

||||||||

однако окружное усилие на барабане будет |

|

|

|

|

|

|

z |

|

||||

|

|

|

|

|

|

|

|

|

||||

P = 2S0 |

|

|

|

(12) |

||||||||

а крутящий момент |

|

|

|

|

|

|

|

|

|

|

|

|

Мб = |

Р |

Dб |

= S0 Dб |

(13) |

||||||||

|

|

|

|

|||||||||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

Длина каната, наматываемого на барабан |

|

|

|

|

|

|

|

|

|

|

|

|

lk |

= zH |

|

|

|

(14) |

|||||||

но поскольку на барабан наматываются одновременно две ветви, то соотношение |

||||||||||||

скоростей будет такое: |

|

|

|

|

z |

|

|

|

|

|

|

|

V |

k |

= |

V |

гр |

|

|

(15) |

|||||

|

|

|

||||||||||

|

|

|

2 |

|

|

|

|

|

|

|||

Следовательно, передаточное число сдвоенного полиспаста равно |

||||||||||||

|

|

iП |

= |

z |

|

|

|

(16) |

||||

|

|

|

|

|

|

|||||||

|

|

|

|

2 |

|

|

|

|

||||

Число ветвей сдвоенного полиспаста иногда записывают так z = 2n ,

где n - число подвижных блоков полиспаста.

Наибольшее натяжение ветви каната у барабана с учетом сил трения в подшипниках

блоков и жесткости каната определяется по формуле: |

|

|||

Smax |

= |

1.05Q |

(17) |

|

zkηблn−1 |

||||

|

|

|

||

21

где 1.05 - коэффициент, учитывающий силу веса грузозахватных устройств;

zk - число канатов полиспаста,

n- число блоков в полиспасте.

ηбл - к. п. д. одного блока. С учетом жесткости каната и установки блока на

подшипниках качения можно приниматьηбл ≈ 0,98.

Расчет элементов крюковой обоймы

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3 Схема к расчету траверсы крюка |

|||||||||||

1. |

Изгибающий момент в сечении 1-1 (относительно сечения) |

|||||||||||

|

M uII −II = |

Q |

|

l |

= |

Ql |

Нм; |

|||||

|

2 |

|

4 |

|||||||||

2. |

Момент сопротивления сечения: |

2 |

|

|

||||||||

|

|

|

|

|

|

|||||||

|

W |

= |

B d |

м3 |

|

|

|

|

(1) |

|||

|

6 |

|

|

|

|

|||||||

3. |

Напряжение изгиба: |

|

|

|

|

|

|

|

|

|

||

|

|

Мизг |

|

|

|

|

|

|

|

|||

|

σизг |

= |

|

|

Па |

|

|

(2) |

||||

|

|

W |

|

|

||||||||

4. |

Тогда из (1) и (2) |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||

22

|

|

|

|

|

|

|

|

|

|

6M изг |

|

|

||

|

|

|

|

|

h = |

|

(B − d )[σизг ]м. |

|

||||||

5. |

Ширина траверсы: |

|

|

|

B = Д + (25 ÷35) мм; |

|

||||||||

|

|

|

|

|

|

|||||||||

6. |

Пролет траверсы: |

|

|

|

lT = l0 + 2(δ1 +δ2 )мм; |

|

||||||||

|

|

|

|

|

|

|||||||||

l0 = nбл ÷lступ.бл + (10 ÷20) мм, - расстояние между щеками; |

|

|||||||||||||

nбл - число блоков подвижной подвески между щеками; |

|

|||||||||||||

lступ.бл - длина ступицы блока. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7. |

Диаметр цапфы траверсы: |

|

|

|

|

|

|

|

|

|

||||

|

Мизг |

|

Q l′ |

|

δ |

|

+δ |

|

|

Q |

(l′+δ1 |

+δ2 )Нм; |

||

|

= |

|

|

|

+ |

|

1 |

|

2 |

= |

|

|||

|

2 |

2 |

|

|

2 |

|

4 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||

dц = 3 |

Мизг |

ІІ − ІІ |

м; |

|

0,1[σизг ] |

||||

|

|

|||

Расчет оси блоков

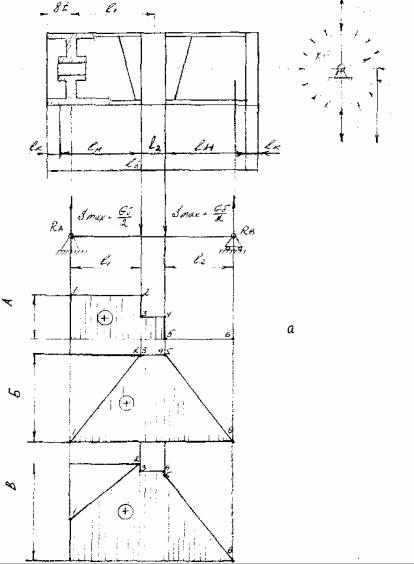

Рис. 4. Схема к расчету оси блоков

23

Расчет оси блоков ведется как расчет балки, нагруженной силами, равными: P = Q ;

nбл

1.Определить Мизг в сечении II-II

Мизг = RA (l1 +l2 )− P1 l1 , Нм

2.Момент сопротивления сечения

WII −II = 0.1dI3−I м3

3. Нормальное напряжение:

М

σІІ−ІІ = W ІІ−ІІ Па

II −II

4. Определить диаметр оси в сечении II-II:

d = 3 |

Мизг ІІ − ІІ |

м; |

0,1[σизг ] |

Расчет щеки обоймицы блоков Напряжение смятия между цапфой траверсы и щекой.

σсм = 2Qdδ Па ≤ [σсм ]

Здесь: d - диаметр цапфы, м;

δ - толщина щеки обоймицы, м;

Или: δ = [Q ] м;

2d σсм

Подшипники блоков

Подбираются по коэффициенту работоспособности

С = Qєкв Кк Кр Кm (nбл h)0.3

Здесь: Qэкв = 3 α1 Q12 +α2Q22 +L+αi Qi2 Н;

αі = ττі - коэффициент загрузки механизма (по графику усредненному);

Qi - величина нагрузки (по усредненному графику загрузки механизмов);

Kk - коэффициент, зависящий от того, какое кольцо вращается – наружное или внутреннее;

Km - коэффициент температурного режима при t 0C <1000 C; Km =1; K p - коэффициент режима работы;

nбл - число оборотов блока в минуту;

n - общий срок службы подшипника в час зависит от режима работы. Получив значение C , по ГОСТ(у) подбираем подшипники.

Подшипники траверсы

Расчет ведется по статической нагрузке. Зная Q и расчетные диаметры, по ГОСТ(у) выбираем подшипник.

24

ЛЕКЦИЯ 5

БАРАБАНЫ, ИХ УСТРОЙСТВО И РАСЧЕТ

Барабаны предназначены для передачи движущей силы на гибкий тяговый элемент. Исходя из этого обод барабана должен быть надежно соединен с гибким тяговым элементом.

1.Это соединение осуществляется:

а) В барабанах для канатов и сварных целей - креплением конца гибкого тягового элемента к ободу;

б) В канатоведущих барабанах - силой трения между канатом и ободом. 2. Различают барабаны для многослойной и однослойной навивки каната.

Поверхность барабана для многослойной навивки гладкая с ограничительными бортами по торцам барабана.

Применение подобных барабанов обуславливается весьма большими длинами навиваемых канатов, т.к. применение в данном случае однослойного барабана вызывает чрезмерное увеличение его длины.

В грузоподъемных машинах как правило применяются однослойные барабаны с нарезкой по поверхности барабана.

Винтовые канавки, нарезанные по поверхности барабана, увеличивают поверхность соприкосновения и уменьшается напряжение смятия и износ каната. Профиль канавок выбирается по нормалям. Обычно радиус кривизны канавки принимают Rкан ≈ 0,54dk ; а шаг

нарезки tм = dk + (2 ÷3)мм.

Канатные барабаны, имеющие сдвоенные полиспасты имеют две винтовые нарезки (правую и левую).

По способу изготовления барабаны делятся на:

Литые барабаны: Изготавливается из чугунов марки не ниже СЧ 15-32 по ГОСТ 141270 или же Сталь 25 Л по ГОСТ 977-65.

Сварные барабаны: Применение сварки при изготовлении барабанов позволяет снизить их вес примерно на 35-40%, т.к. минимальная толщина стенки литых барабанов 12 мм, что обусловлено технологией литья. Сварные барабаны изготавливают из стали марки Ст - 30 по ГОСТ 380-71.Обычно тело барабана изготавливают из цельнотянутой трубы (барабаны диаметром до 400 мм).

Барабаны больших размеров изготавливают из вальцованных листов, сваренных

встык.

Т.к. стенка барабана испытывает в основном деформацию сжатия, то целесообразно применять поперечные кольца, увеличивающие жесткость барабана и позволяющие придать ему правильную цилиндрическую форму.

Применение продольных ребер с целью придания барабану большей прочности на изгиб нежелательно, т.к. при сварке ребер с барабаном угловыми швами происходит деформация стенок барабана с нарушением его цилиндрической формы, а последующая механическая обработка приводит к получению стенки не одинаковой толщины.

Во избежание подобных последствий сварка барабана из вальцованных листов должна вестись, по возможности Х -образным, швом, т.к.V -образный шов деформирует края листов.

Сварные барабаны перед механической обработкой повергаются отжигу.

25

Способ установки барабана на вал значительно влияет на конструктивные его размеры. Наиболее часто применяются следующие способы (см. рис.5)

Рис.5 Схемы установки канатных барабанов на вал (ось)

В схеме I – барабан 1 закреплен на валу 2 неподвижно и приводится во вращение зубчатым колесом 3 насаженной на тот же вал. На участке 1-2 вал передает полный крутящий момент.

На участке 2-3 в передаче крутящего момента участвует стенка барабана.

В схеме 2 - барабан установлен на оси 2 на одной шпонке 3 вместе с зубчатым колесом 4. Мкр передается полностью через соединение 5 зубчатого колеса с барабаном. Ось Мкр не

передает и является вращающейся осью.

В схеме 3 – барабан 1 свободно установлен на неподвижной оси 2. Мкр передается от

зубчатого венца 3 только через стенку барабана. В расчетах барабана по схемам 2 и 3 вводится новая величина Мкр .

В схеме 4 – барабан 1 свободно установленный на оси 2, приводится во вращение двумя зубчатыми колесами 3. При расчете барабана по этой схеме учитывается половина полного Мкр . Соединение барабана с зубчатым колесом осуществляется, в основном,

чистыми болтами 4, особенно тогда, когда в работающих соединениях возможны толчки. Применяются и черные болты если величина Мкр небольшая или если в соединение

барабана 1 с колесом 3 обеспечивается через систему - точеная втулка - черный болт.

26

Опоры барабана или оси выполняются в виде подшипников скольжения, размеры которых проверяют расчетом; или в виде подшипников качения, размеры которых определяются по статической нагрузке и конструктивным размерам валов и осей барабанов.

Расчет барабанов

Расчет барабанов производится в два этапа: а) Выбор главных размеров барабана

б) Проверка прочности стенки барабана на сжатие.

Главные размеры барабана (см. рис.6)

Выбор главных размеров барабана имеет своей целью определение на основании конструктивных соотношений следующие элементы:

1.Диаметр барабана - Дб

2.Размеры нарезки - шаг t , радиус R ручья, тип ручья; число витков z ;

3.Толщину стенки - δ ;

4.Длину нарезанных частей - lH ;

5.Общую длину барабана – L.

Рис.6. Схема к расчету барабана на прочность

27

Выбор главных размеров барабана по конструктивным соотношениям носит предварительный характер, т.к. в ходе проектирования механизма конструктор часто

вынужден изменять отдельные размеры ( Дб , L и т.д. ) |

|

|

|

|||||||||||

1. |

Минимальный диаметр барабана для стальных проволочных канатов определяется |

|||||||||||||

|

зависимостью: |

|

|

|

|

|

|

|

|

|

|

|||

|

Д ≥ |

(е−1)dk |

|

|

|

|

|

|

|

|

|

|

||

|

Здесь e – коэффициент, зависящий от режима работы |

|

||||||||||||

|

Принимается равным для: |

|

|

|

|

|

|

|

|

|

|

|||

|

Легкого режима – 20; среднего режима – 25; тяжелого и выше –30. |

|

||||||||||||

2. |

Размеры нарезки: |

|

|

|

|

|

|

|

|

|

|

|||

|

R ≈ 0.54dk |

шаг - t = dk + (2 ÷3)мм |

|

|

|

|

|

|||||||

3. |

Число витков нарезки на половине барабана: |

|

|

|

|

|

||||||||

|

|

|

|

|

z = |

mH |

+ z0 ; |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

πДб |

|

|

|

|

|

||||

|

Здесь: |

m - кратность полиспаста; |

|

|

|

|

|

|||||||

|

|

|

H - высота подъема груза в м; |

|

|

|

|

|

||||||

|

|

|

Дб |

- диаметр барабана в м; |

|

|

|

|

|

|||||

|

|

|

z0 |

- число запасных витков z0 = 2 ; |

|

|

|

|

|

|||||

|

Запасные витки разгружают узел для крепления каната к барабану от |

|

||||||||||||

непосредственного действия на них силы натяжения каната. |

|

|||||||||||||

|

4. Толщина стенки принимается равной |

|

|

|

|

|

||||||||

|

Для стальных барабанов: δ = dk |

|

|

|

|

|

|

|

|

|

|

|||

|

Для |

чугунных барабанов: δ = 0.02 Дб + (6 ÷10)мм ≥12 ÷14мм, т.е. стенки |

литых |

|||||||||||

барабанов должны иметь толщину не менее 12 мм по технологическим соображениям. |

|

|||||||||||||

|

5. Длины нарезанных частей: |

lH = zt мм |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||

|

6. Расстояние между внутренними витками правой и левой нарезкиl2 зависит от |

|||||||||||||

расстояния |

H min |

между осями барабанов и блоков подвески при ее крайнем верхнем |

||||||||||||

положении, |

допустимого угла отклонения каната |

от |

вертикали α и расстояние |

между |

||||||||||

крайними блоками подвески: |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

l2 max |

= b + 2H min tgα; |

|

||||||||

|

Угол |

|

|

l2 min |

= b − 2H min tgα; |

|

||||||||

|

α |

определяется на основании предельно допустимого отклонения каната от |

||||||||||||

нормали к оси барабана. |

|

|

dk |

|

|

t |

|

|

|

|||||

|

|

|

|

tgα = 2k tgβ |

+ |

|

|

; |

|

|||||

|

|

|

|

|

|

|

|

|

||||||

|

Здесь k |

|

|

|

|

|

Дб |

πДб |

|

|||||

|

- коэффициент учитывающий тип каната: |

|

|

|

||||||||||

|

|

Для ЛК [k = 2] ; ТК [k =1.7] |

|

|

|

|

|

|||||||

|

|

t - шаг нарезки барабана; |

|

|

|

|

|

|

|

|

|

|

||

|

|

Дбц |

- диаметр барабана по центрам каната; |

|

||||||||||

|

|

β - половина угла раствора ручья нарезки. Для нормального профиля |

|

|||||||||||

|

канавкиβ = 300. |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

7. Тогда, считая что lk |

= 4t , получим общую длину барабана: |

|

|||||||||

L= 2(z + 4

8.Конструктивные особенности барабанов:)t +l2

28

В крановых тележках необходимо стремиться к получению одинаковых давлений на главные балки моста.

Поэтому желательно, чтобы подвеска с крюком располагалась по оси моста т.е. чтобы расстояние от середины гладкой части барабана до середины ходовых колес тележки были одинаковыми. Вследствие этого, барабаны часто получаются не симметричными, и гладкие участки lk на их концах имеют разную длину.

Проверка стенки барабана на прочность

Стенки барабана испытывают сложное напряжение сжатия, изгиба и кручения 1. Сложное напряжение от изгиба и кручения определяются по формуле:

|

|

σ = |

Мn2 |

+ (αM kp )2 |

, Па |

|

|

|

|

W |

|||

|

Дб4 − Дв4 |

|

|

|

||

Здесь: W = 0.1 |

- экваториальный момент сопротивления сечения, м3; |

|||||

Дб |

||||||

|

|

|

|

|

||

Дб - диаметр барабана по дну нарезки под канат, м; Дв - внутренний диаметр барабана, м;

α = 0,75 - коэффициент приведения, учитывающий отношение допускаемого

напряжения на изгиб, соответствующего режима изгибающих нагрузок, к допускаемому напряжению на изгиб, соответствующему режиму крутящих нагрузок.

M u = Smax lx – изгибающий момент, Нм;

M kp = Smax Дб – крутящий момент сдвоенного полиспаста, Нм;

Мкр = Smax Дб – для одинарного полиспаста, Нм; 2

lx = 2lн − 4t - плечо положения Smax ,м.

2.При барабанах длиной менее трех диаметров напряжение от изгиба и кручения не превышает 10 ÷15% от напряжения сжатия.

Поэтому основным расчетом стенки барабана на прочность является –

Расчет на сжатие: а. Удельное давление на стенку барабана:

P= 2Smax , Па

Дбt

Здесь: S - максимальное натяжение каната, Н;

tшаг нарезки, м.

6.Наибольшее напряжение сжатия возникает на внутренней поверхности кольца барабана:

Д2

σсж = 2 р Дб2 +б Дв2 , Па

Но, если учесть, что: Дв = Дб − 2δ ,

а δ - значительно меньше Дб , то Дб ≈ Дв и Дб + Дв = 2 Дб |

а Дб − Дв = 2δ . |

||||||||||||||||||

|

2 2S |

max |

|

|

Д2 |

|

|

|

|

4SД2 |

|

4/SД/ |

2 |

|

|

S |

max |

|

|

σсжmax = |

|

|

|

|

б |

|

= |

|

б |

= |

|

б |

|

= |

|

, Па |

|||

tДб |

Дб2 − |

Дв2 |

Дб (Дб + Дв )(Дб − Дв )t |

Дб 2 Дб |

|

2δ t |

|

|

|||||||||||

|

|

|

|

|

|

δt |

|||||||||||||

т.о. σ |

cжmax |

= |

Smax |

≤ [σ |

сж |

] |

|

|

|

|

|

|

|

|

|||||

δt |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

29