Образец КР

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Донбасский государственный технический университет

Кафедра металлургии черных металлов

Курсовая работа

по курсу: «Производство стали в конверторах и мартеновских печах»

на тему: «Выплавка стали марки

15К в 130 т мартеновской печи скрап-рудным

процессом с интенсификацией кислородом»

Выполнил: ст. гр. МЧ - -

Проверил: асс. каф. МЧМ Проценко М. Ю.

Алчевск 2009 г.

2

Содержание

|

|

стр. |

Введение |

3 |

|

1. |

Расчет параметров мартеновской печи емкостью 130 т |

4 |

2. |

Расчет материального баланса мартеновской плавки. |

9 |

3. |

Расчет раскислния и легирования стали марки 15К |

20 |

4. |

Расчет сводовой кислородной фурмы (СКФ). |

26 |

5. |

Выбор системы охлаждения и очистки отходящих газов. |

29 |

6. |

Определение длителности плавки и производительности мартеновской печи |

32 |

7. |

Особености выплавки марки стали 15К |

33 |

Перечень ссылок |

39 |

|

3

ВВЕДЕНИЕ

Рост производства стали в Украине в последние годы идѐт в основном за счѐт реконструкции и модернизации кислородно - конверторных цехов. Однако, несмотря на это, 50% стали до сих пор выпловляется в подовых агрегатах.

Преимущества мартеновского способа производства стали являются:

–возможность выплавки стали широкого сортамента;

–работы с различным соотношением переделный чугун - скрап;

–гибкость в отношении вида и качества топлива;

–более низкая себестоимость стали.

В60-е годы двадцатого века бльшинство мартеновских печей Украины были переведены на отопление высококалорийным топливом и работу с применением кислорода в факел и ванну. Открылись широкие возможности для повышения технико - экономических показателей мартеновского производства.

ВУкраине используются мартеновские печи садкой от 70 до 900 тонн. Основная часть мартеновских печей работает скрап - рудным процессом на жидком переделном чугуне с содержанием лома в шихте 40-45%.

Внастоящей курсовой работе рассмотрено производство стали марки 15К

вмартеновской печи садкой 130 т скрап - рудным процессом на жидком переделном чугуне с интенсификацией процессов техническим кислородом, который подают как в факел, так и непосредственно в ванну.

4

1 РАСЧЕТ ПАРАМЕТРОВ МАРТЕНОВСКОЙ ПЕЧИ ЕМКОСТЬЮ 130 т.

1.1. Определение размеров мартеновской ванны и рабочего пространства мартеновской печи.

Размеры ванны мартеновской печи выбираются таким образом, чтобы топливо полностью згорело в приделах робочего пространства мартеновской печи, а до уровня порогов завалочных окон вмещался весь жидкий металл и слой шлака толщиной 50 - 100 мм. Конструктивно длину мартеновской ванны выбирают с учетом размещения в передней стенки необходимого количества завалочных окон 5 с растояниями между ними, позволяющими заваливат стальной скрап одновременно двумя завалочными машинами. Длину "L" ванны на уровне порогов завалочных окон определаем поформуле:

L = |

-0,000006 * T 2 |

+ 0,0212 |

* T + 10,888 |

= -0,000006 * 130 2 + 0,0212 * |

|

|

* 130 + |

10,888 = |

13,54 м |

где: |

Т -садка мартеновской печи, т. |

|

||

|

Произведение длины ванны на ширину на уровне порогов завалочных окон |

|||

считают площадью пода мартеновской печи "S". Площадь пода определяем по формуле:

S = |

-0,000006 |

* T 2 |

+ |

0,1936 * T+ 34,992 |

= |

-0,000006 * 130 2 + |

0,1936 * |

|||||||

|

|

|

|

* 130 + |

34,992 |

= |

60,06 |

м2 |

|

|

|

|||

|

Ширину ванны "Е" определяем по формуле: |

|

|

|

|

|

||||||||

|

Е = S / L = |

60,06 |

/ |

13,54 = |

4,435 м |

|

|

|

|

|

||||

|

Ширина ванны исходя из оптималного соотношения длины ванны к ширине долж- |

|||||||||||||

на находится в пределах 2,9 - 3,9. |

|

|

|

|

|

|

|

|

|

|||||

|

Для данного случая |

|

|

|

|

|

|

|

|

|

|

|||

|

L / E = |

13,54 |

/ |

4,43 |

= 3,054 , что соответствует заданному пределу. |

|

||||||||

|

Глубину мартеновской ванны "h" в середине печи определяем по формуле: |

|

||||||||||||

h = |

-0,0000007 |

* T 2 |

+ |

0,0015 |

* T + |

0,5608 |

= |

-0,0000007 |

* 130 2 |

+ |

0,0015 |

|||

|

|

|

|

* 130 + |

0,5608 |

= |

0,744 |

м |

|

|

|

|||

|

Коэффециент емкости мартеновской ванны "К" определяю по формуле: |

|

||||||||||||

К = |

-0,0000002 |

* T 2 |

+ |

0,0004 |

* T + |

0,4529 |

= |

-0,0000002 |

* 130 2 |

+ |

0,0004 |

|||

|

|

|

|

* 130 + |

0,4529 |

= |

0,502 |

|

|

|

|

|||

|

Толщину передней стенки на уровне порогов завалочных окон принемают 900 мм. |

|||||||||||||

|

Толщину передней стенки под сводом принемаем 700 мм. |

|

|

|

||||||||||

|

Толщину заднец стенки на уровне порогов завалочных окон принемаем 1200 мм. |

|||||||||||||

|

Толщину задней стенки под сводом принемаем 775 мм. |

|

|

|

||||||||||

5

Размеры завалочных окон: |

|

- высота |

1500 мм. |

- ширина вверху |

1450 мм. |

- ширина внизу |

1250 мм. |

Общая толщина подины 1170 |

мм, в том числе магнезитовая наварка 225 мм. |

1.2. Определение размеров головок и вертикальных каналов.

На современных мартеновских печах, работающих на высококаллорийном топливе наибольшое распространение получили одноканальные головки типа Вентури. Они имеют следующие преимущества:

-поток горячего воздуха направляется по оси печи;

-отсутствует кладка между вертикальными каналами, труднодоступными для горячих ремонтов;

-обеспечивается возможность подвешивание стен вертикальных каналов по всей

|

высоте; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Длину головки "Lг" определяем по формуле: |

|

|

|

|

|

|

|

|

|||||||||

Lг = -0,000002 * T 2 |

+ |

0,0038 |

* T + 3,3923 |

= |

-0,000002 * |

130 2 + |

0,0038 * |

|

||||||||||

|

|

|

|

* 130 + |

3,3923 = |

3,853 |

м |

|

|

|

|

|

|

|||||

|

Расстояние от оси пламенного окна до оси горелки "Lос" определяем по формуле: |

|||||||||||||||||

Lос = |

-0,000001 |

* T 2 |

+ |

0,0200 |

* T + 1,5671 |

|

= |

-0,000001 |

* |

130 2 |

+ |

0,0200 |

* |

|||||

|

|

|

|

|

* 130 + |

1,5671 |

= |

|

4,15 |

м |

|

|

|

|

|

|||

|

Высоту пламеного окна "hп.о." определяем по формуле: |

|

|

|

|

|

||||||||||||

hп.о. = |

-0,0000008 |

* T 2 |

+ 0,0013 * T + 1,5801 |

= |

-0,0000008 |

* 130 2 |

+ 0,0013 |

|||||||||||

|

|

|

|

|

* 130 + |

1,5801 |

= |

|

1,736 |

|

|

|

|

|

|

|||

|

Ширину пламенного окна внизу "bп.о." определяем по формуле: |

|

|

|

||||||||||||||

bп.о. = |

-0,000002 |

* T 2 |

+ |

0,0015 |

* T + 1,7537 |

|

= |

-0,000002 |

* |

130 2 |

+ |

0,0015 |

* |

|||||

|

|

|

|

|

* 130 + |

1,7537 |

= |

|

1,915 |

м |

|

|

|

|

|

|||

|

Угол наклона горелки "α" определяем по формуле: |

|

|

|

|

|

||||||||||||

α = -0,000006 * T 2 |

+ |

0,0101 |

* T + 13,554 |

= |

-0,000006 * |

130 2 + |

0,0101 * |

|

||||||||||

|

|

|

|

* 130 + |

13,554 = |

15 |

о |

|

|

|

|

|

|

|

||||

|

Длину вертикального канала "Lв.к." определяем по формуле: |

|

|

|

|

|||||||||||||

Lв.к. = |

-0,000002 |

* T 2 |

+ |

0,0015 |

* T + 1,7637 |

|

= |

-0,000002 |

* |

130 2 |

+ |

0,0015 |

* |

|||||

|

|

|

|

|

* 130 + |

1,7637 |

= |

|

1,925 |

м |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

6 |

Ширину вертикального канала "bв.к." определяем по формуле: |

|||||||||||

bв.к. = -0,000003 * T 2 |

+ 0,0043 |

* T + 2,541 |

= -0,000003 * 130 2 + 0,0043 * |

||||||||

|

|

* 130 + |

|

2,541 |

= |

3,049 м |

|

||||

Толщину кладки стен вертикального канала принемаю 580 мм. |

|||||||||||

Площадь сечения пламенного окна "Fп.о." определяем по формуле: |

|||||||||||

F |

|

= h |

п.о. |

* b |

п.о. |

= 1,736 |

* |

1,915 = |

3,323 м2 |

||

п.о. |

|

|

|

|

|

|

|||||

Площадь сечения вертикального канала "Fв.к." определяем по формуле: |

|||||||||||

F |

|

= L |

в.к. |

* b |

в.к. |

= 1,925 |

* |

3,049 = |

5,87 м2 |

||

в.к. |

|

|

|

|

|

|

|

|

|||

1.3. Расчет шлаковиков.

|

|

В шлаковиках осаждаются наиболее крупная пыль и частицы шлака. Емкость |

|

|||||||||||||

шлаковика выбераем так, чтобы шлак в шлаковике за компанию печи не привышал |

|

|||||||||||||||

уровня перевальной стенки из шлаковика в регенератор. При этом коэффициент |

|

|||||||||||||||

заполнения полезной части шлаковика принемаем |

80 |

%. |

|

|

|

|

||||||||||

|

|

Высоту шлаковика "Нш" определяем по формуле: |

|

|

|

|

||||||||||

Нш = |

-0,000002 |

* T 2 |

+ |

0,0036 |

* T + |

3,8880 |

= |

-0,000002 |

* 130 2 |

+ |

0,0036 |

* |

||||

|

|

|

|

|

|

* 130 + |

3,888 |

= |

4,322 м |

|

|

|

|

|||

|

|

Ширину шлаковика "bш" определяем по формуле: |

|

|

|

|

||||||||||

bш = |

-0,000003 * T 2 |

+ |

0,0062 |

* T + 2,9849 = -0,000003 * |

130 2 + |

0,0062 * |

|

|||||||||

|

|

|

|

|

* 130 + |

2,9849 |

= |

3,740 |

м |

|

|

|

|

|||

|

|

Высоту окна из шлаковика в регенератор "hо" определяем по формуле: |

|

|

||||||||||||

ho = |

-0,0000004 |

* T 2 |

+ |

0,0070 |

* T + |

1,5171 |

= |

-0,0000004 |

* 130 2 |

+ 0,007 |

|

|||||

|

|

|

|

|

* 130 + |

1,5171 |

= |

2,420 |

м |

|

|

|

|

|||

|

|

Полезную длину шлаковика "Lш" определяем по формуле: |

|

|

|

|

||||||||||

Lш = |

-0,000004 |

* T 2 |

+ |

0,0089 |

* T + |

7,8102 |

= |

-0,000004 |

* 130 2 |

+ |

0,0089 |

* |

||||

|

|

|

|

|

|

* 130 + |

7,8102 |

= |

8,900 м |

|

|

|

|

|||

|

|

Полезный объем двух шлаковиков без ложных стенок "Vш" определяем по формул |

||||||||||||||

Vш = |

-0,000200 |

* T 2 |

+ |

0,7402 |

* T + |

91,294 |

= |

-0,000200 |

* 130 2 |

+ |

0,7402 |

* |

||||

|

|

|

|

|

|

* 130 + |

91,294 |

= |

184,140 м3 |

|

|

|

|

|||

7

1.4. Расчет параметров воздушного регенератора и боровов.

hн.п.

hн =

Lн =

bн =

hп.п.

hб =

bб =

|

Высоту наднасадочного пространства "hн.п." определяем по формуле: |

|

|

||||||||||||||||||||

= |

-0,0000005 |

* T 2 |

+ |

0,0007 * T + |

1,3578 |

= |

-0,0000005 |

* |

130 2 + 0,0007 |

||||||||||||||

|

|

|

|

|

|

* 130 + |

1,3578 |

= 1,440 |

м |

|

|

|

|

|

|||||||||

|

Высоту насадки "hн" определяем по формуле: |

|

|

|

|

|

|

|

|||||||||||||||

-0,000005 |

* T 2 |

+ |

0,0067 |

* T + 5,6349 |

= |

-0,000005 * |

130 2 |

+ |

0,0067 |

* |

|||||||||||||

|

|

|

|

|

* 130 + |

5,6349 |

= |

6,421 |

м |

|

|

|

|

|

|

||||||||

|

Длину насадки регенератора "Lн" определяем по формуле: |

|

|

|

|

|

|||||||||||||||||

-0,000005 |

* T 2 |

+ |

0,0071 |

* T + 5,5986 |

= |

-0,000005 * |

130 2 |

+ |

0,0071 |

* |

|||||||||||||

|

|

|

|

|

* 130 + |

5,5986 |

= |

6,437 |

м |

|

|

|

|

|

|

||||||||

|

Ширину насадки регенератора "bн" определяем по формуле: |

|

|

|

|

||||||||||||||||||

-0,000006 |

* T 2 |

+ |

0,0089 |

* T + 3,4111 |

= |

-0,000006 * |

130 2 |

+ |

0,0089 |

* |

|||||||||||||

|

|

|

|

|

* 130 + |

3,4111 |

= |

4,467 |

м |

|

|

|

|

|

|

||||||||

|

Высоту поднасадочного пространства "hп.п." определяем по формуле: |

|

|

||||||||||||||||||||

= |

-0,0000003 |

* T 2 |

+ |

0,0002 * T + |

1,5692 |

= |

-0,0000003 |

* |

130 2 + 0,0002 |

||||||||||||||

|

|

|

|

|

|

* 130 + |

1,5692 |

= 1,590 |

м |

|

|

|

|

|

|||||||||

|

Высоту воздушного и обшего борова "hб" определяем по формуле: |

|

|

|

|||||||||||||||||||

-0,0000003 |

|

* T 2 |

+ |

|

0,0015 |

* T + |

2,4616 |

= |

-0,0000003 |

* |

130 2 |

+ 0,0015 |

|||||||||||

|

|

|

|

|

* 130 + |

2,4616 |

= |

2,652 |

м |

|

|

|

|

|

|

||||||||

|

Ширина воздушного борова "bб" определяем по формуле: |

|

|

|

|

|

|||||||||||||||||

-0,0000004 |

|

* T 2 |

+ |

|

0,0016 |

* T + |

1,4122 |

= |

-0,0000004 |

* |

130 2 |

+ 0,0016 |

|||||||||||

|

|

|

|

|

* 130 + |

1,4122 |

= |

1,613 |

м |

|

|

|

|

|

|

||||||||

|

Площадь сечения воздушного борова "Fб" определяем по формуле: |

|

|

||||||||||||||||||||

|

|

|

|

F = h |

б |

* b |

б |

= |

2,652 * |

|

1,613 |

= |

4,278 м2 |

|

|

|

|

|

|||||

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1.5. Расчет дымовой трубы.

hт =

dу.т.

Высоту дымовой трубы "hт" определяем по формуле: |

|

||||||

-0,000100 * T 2 |

+ |

0,1420 * T + 52,870 |

= |

-0,000100 * |

130 2 |

||

|

|

* 130 + |

52,870 = |

70 |

м3 |

|

|

Диаметр устья дымовой трубы "dу.т." определяем по формуле: |

|||||||

= -0,000001 * T 2 |

+ 0,0025 |

* T + 1,9832 |

= -0,000001 |

* 130 |

|||

|

|

* 130 + 1,9832 |

= |

2,291 м |

|

||

+ 0,1420 *

2 + 0,0025 *

8

Площадь сечения устья дымовой трубы "Fу.т." определяем по формуле:

Fу.т. = |

П * |

dу.т. |

2 |

= |

3,14 * 2,291 |

2 |

= 4,121 |

м2 |

|

4 |

|

4 |

|

||||

|

|

|

|

|

|

|

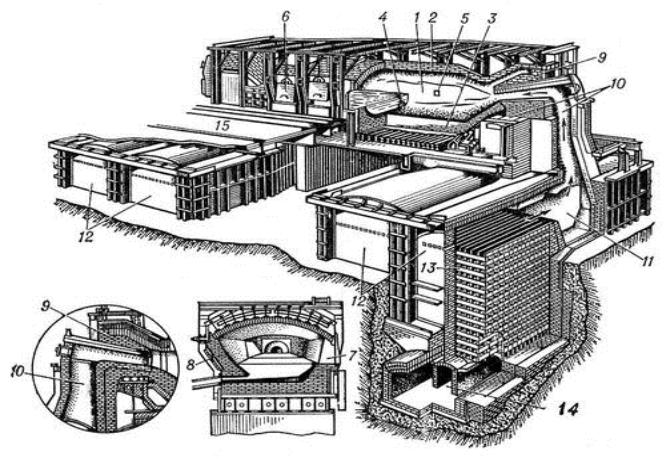

Общий вид мартеновской печи приведен на рис. 1.1.

1 - рабочее пространство; 2 - свод; 3 - подина; 4 - сталевыпускное отверстие; 5 - отверстие для спуска шлака; 6 - завалочные окна; 7 - передняя стенка; 8 - задняя стенка; 9 - головки; 10 - вертикальные каналы; 11 - шлаковик;

12 - регенераторы: 13 - насадка регенераторов; 14 - борова; 15 - рабочая площадка.

Рис. 1.1 – Общий вид мартеновской печи

9

2 РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА МАРТЕНОВСКОЙ ПЛАВКИ

|

2.1 Исходные данные: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

Исходные данные приведены в табл. 2.1 – 2.3. |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

Таблица 2.1 – Химический состав готовой стали, % |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Марка стали |

|

|

C |

|

|

|

|

Mn |

|

|

Si |

|

|

|

|

Р |

|

S |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

min |

|

max |

|

min |

|

max |

|

min |

|

max |

|

|

не более |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

15К |

|

|

|

0,12 |

|

0,18 |

|

0,50 |

|

0,80 |

|

0,17 |

|

0,37 |

|

0,035 |

|

0,035 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Таблица 2.2 – Химический состав металлической части шихты, % |

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Материал |

|

|

C |

|

|

|

|

Mn |

|

|

Si |

|

|

|

|

Р |

|

S |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

Чугун |

|

4,31 |

|

|

0,50 |

|

|

1,00 |

|

|

0,100 |

|

0,040 |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

Лом |

|

|

|

0,15 |

|

|

0,65 |

|

|

0,27 |

|

|

0,030 |

|

0,030 |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где: |

[C]чуг = |

4,6 + |

|

0,03 * [Mn]ч - 0,27 |

|

* [Si]ч - 0,32 |

|

* [P]ч |

= |

|

|

|

|

||||||||||||||||||||

= 4,6 |

+ |

0,03 |

|

* 0,50 - 0,27 * |

|

1,00 - 0,32 |

* 0,100 = |

4,31 |

% |

|

|

||||||||||||||||||||||

|

|

|

Химический состав лома равен среднему составу готовой стали. |

|

|

|

|||||||||||||||||||||||||||

|

Таблица 2.3 – Химический состав неметаллической части шихты, % |

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Материал |

|

CaO |

|

MgO |

MnO |

|

FeO |

|

SiO2 |

|

P2O5 |

|

Fe2O3 |

|

Al2O3 |

|

S |

|

CO2 |

H2O |

|

Cr2O3 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

|

2 |

|

3 |

|

|

4 |

|

|

5 |

|

|

6 |

|

|

7 |

|

|

8 |

|

|

9 |

|

|

10 |

|

11 |

|

12 |

13 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конеч- |

|

48,8 |

|

10 |

|

|

5 |

|

|

12 |

|

|

17 |

|

|

2 |

|

|

3 |

|

|

2 |

|

|

0,2 |

|

- |

|

- |

- |

|||

ный шлак |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Миксер- |

|

47 |

|

4 |

|

|

1,5 |

|

0,5 |

|

39,5 |

|

- |

|

|

- |

|

|

6 |

|

|

1,5 |

|

- |

|

- |

- |

||||||

ный шлак |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мусор |

|

- |

|

- |

|

|

- |

|

|

- |

|

|

70 |

|

|

- |

|

|

- |

|

|

25 |

|

|

- |

|

- |

|

5 |

- |

|||

лома |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окалина |

|

- |

|

- |

|

|

- |

|

|

31 |

|

|

- |

|

|

- |

|

|

69 |

|

|

- |

|

|

- |

|

- |

|

- |

- |

|||

лома |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал |

|

2 |

|

66 |

|

|

- |

|

|

- |

|

|

6,5 |

|

- |

|

|

5 |

|

|

4 |

|

|

- |

|

- |

|

- |

16,5 |

||||

свода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал |

|

1,3 |

|

93,5 |

|

- |

|

|

- |

|

|

2 |

|

|

- |

|

|

2,1 |

|

1,1 |

|

- |

|

- |

|

- |

- |

||||||

пода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

Продолжение таблице 2.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

1 |

2 |

3 |

|

4 |

|

5 |

|

6 |

7 |

|

8 |

|

9 |

10 |

11 |

12 |

13 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Доломит |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оббожен- |

53,3 |

38,2 |

|

- |

|

- |

|

1 |

- |

|

3,7 |

|

3,8 |

- |

- |

- |

- |

||

ный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Доломит |

44,2 |

10,4 |

|

- |

|

- |

|

1,6 |

- |

|

0,7 |

|

0,3 |

- |

41 |

1,8 |

- |

||

сырой |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Извест- |

53,5 |

0,7 |

|

- |

|

- |

|

1,6 |

0,03 |

|

0,7 |

|

0,8 |

0,1 |

42,57 |

- |

- |

||

няк |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Известь |

91,2 |

0,7 |

|

- |

|

- |

|

2,8 |

- |

|

- |

|

1,5 |

0,1 |

3,2 |

0,5 |

- |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Боксит |

4 |

- |

|

- |

|

- |

|

20 |

- |

|

18 |

|

52 |

- |

- |

6 |

- |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Железная |

0,08 |

0,05 |

|

0,04 |

|

0,8 |

|

15,22 |

0,08 |

|

80,8 |

|

1,5 |

0,02 |

0,31 |

1,1 |

- |

||

руда |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Содержание жидкого чугуна в составе металлошихты: |

60,0 % |

|

|

|

|

||||||||||||||

Параметры мартеновского процесса, принятые в расчете приведены в табл. 2.4. |

|||||||||||||||||||

Таблица 2.4 - Параметры мартеновского процесса, принятые в расчете |

|

|

|

||||||||||||||||

|

|

|

|

Параметры |

|

|

|

|

|

|

Ед. измер. |

Значение |

|||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Длительность плавки |

|

|

|

|

|

|

|

|

|

|

|

|

час |

|

|

5 |

|||

|

|

|

|

|

|

|

|

|

|

||||||||||

Интенсивность продувки ванны кислородом |

|

|

|

|

|

|

м3/(т*час) |

|

8,0 |

||||||||||

Длительность продувки плавки кислородом |

|

|

|

|

|

|

|

час |

|

|

2,5 |

||||||||

Выход жидкого металла |

|

|

|

|

|

|

|

|

|

|

|

|

% |

|

|

90 |

|||

Количество миксерного шлака, вносимого чугуном |

|

|

|

|

% от массы |

|

1,2 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Количество мусора, вносимого ломом |

|

|

|

|

|

|

|

% от массы |

|

5 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Количество окалины, вносимой ломом |

|

|

|

|

|

|

|

% от массы |

|

1 |

|||||||||

Количество обожженного доломита, перешедшего в шлак |

|

|

|

% |

|

|

0,8 |

||||||||||||

Количество сырого доломита, перешедшего в шлак |

|

|

|

|

|

% |

|

|

1 |

||||||||||

Количество материала свода, перешедшего в шлак |

|

|

|

|

|

% |

|

|

0,05 |

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

Количество материала подины, перешедшего в шлак |

|

|

|

|

|

% |

|

|

0,1 |

||||||||||

|

|

|

|

|

|

||||||||||||||

Количество конечного шлака, поступившего из предыдушей плавки |

|

% |

|

|

0,5 |

||||||||||||||

Содержание (FeO) в первичном шлаке |

|

|

|

|

|

|

|

|

% |

|

|

26 |

|||||||

Содержание (FeO) в шлаке доводки |

|

|

|

|

|

|

|

|

% |

|

|

12 |

|||||||

Основность первичного шлака |

|

|

|

|

|

|

|

|

|

|

ед. |

|

|

0,9 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|