|

k., Форм. |

Поз. Зона. |

|

Позначення |

Найменування |

Кіл. |

Приміт. | |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

|

|

|

|

Документація загальна |

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

А4 |

|

1 |

ДР.МІ091.043.001 |

Відомість ДР |

1 |

| |||||||||||

|

А4 |

|

2 |

ДР.МІ091.043.002 |

Завдання на ДР |

1 |

| |||||||||||

|

А4 |

|

3 |

ДР.МІ091.043.003 ПЗ |

Пояснювальна записка |

79 |

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

|

|

|

|

Документація креслень |

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

А3 |

|

4 |

ДР.МІ091.043.004 |

Заготовка |

1 |

| |||||||||||

|

А1 |

|

5 |

ДР.МІ091.043.005 |

Ескізи обробки деталі |

2 |

| |||||||||||

|

А1 |

|

6 |

ДР.МІ091.043.006 СК |

Пристосування для фрезування |

1 |

| |||||||||||

|

|

|

|

|

пазу |

|

| |||||||||||

|

А1 |

|

7 |

ДР.МІ091.043.007СК |

Пристосування для контролю |

1 |

| |||||||||||

|

|

|

|

|

вісі отворів |

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

|

|

|

|

Документація технологічна |

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

А4 |

|

|

ДР.МІ091.043.008 |

Альбом операційних карт |

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||||

|

|

|

|

|

|

ДР.МІ091.043.001 | ||||||||||||

|

|

|

|

|

| |||||||||||||

|

Зм |

Арк. |

№ докум. |

Підп. |

Дата | |||||||||||||

|

Разроб. |

Прутіян А.О. |

|

|

Відомість диплому бакалавра |

Літ |

Аркуш |

Аркушів | ||||||||||

|

Перев. |

Баланюк Г.В. |

|

|

Д |

У |

|

1 |

1 | |||||||||

|

|

|

|

|

ОНПУ ІПТДМ каф.ТМ | |||||||||||||

|

|

|

|

| ||||||||||||||

|

Затв. |

Ларшин В.П. |

|

| ||||||||||||||

Одеський національний політехнічний університет

Інститут промислових технологій, дизайну та менеджменту

Кафедра технології машинобудування

Пояснювальна записка

до дипломної роботи бакалавра

на тему «Технологія, обладнання та пристрої для виготовлення деталі «Вилка» ПГ240-8205»

Виконав: студент 4 курсу, групи МІ-091 напрям підготовки 6.050502 Інженерна механіка

|

Прутіян А.О. |

(прізвище та ініціали)

|

Керівник |

Баланюк Г.В. |

(прізвище та ініціали)

|

Рецензент |

|

(прізвище та ініціали)

Одеса – 2013

7.

|

Економічне обґрунтування вибору варіанта заготовки....................... Охорона праці………………………………...…………………............ Література……………………………………………………………......

Додатки: Альбом технологічної документації Специфікації пристосувань

|

72 74 79

|

Машинобудування є однією з основних галузей народного господарства і відіграє важливу роль у його розвитку.

Технічний прогрес машинобудування характеризується як поліпшенням конструкцій машин, так і безперервним вдосконаленням технології їх виробництва. Ефективність виробництва, його технічний прогрес, якість продукції, що випускається здебільше залежать від випереджаючого розвитку виробництва нового обладнання, машин, верстатів і апаратів, від всесвітнього впровадження методів техніко-економічного аналізу, що забезпечує вирішення технічних питань та економічну ефективність технологічних і конструкторських розробок.

Використання спеціалістів, які вміють кваліфіковано вирішувати технологічні завдання, - необхідна умова безперервного вдосконалення машинобудівного виробництва. У зв'язку з цим у навчальному процесі навчальних закладів значне місце відводиться для самостійних робіт, виконуваних студентами старших курсів. Такою самостійною роботою є дипломне проектування. Завдання проектування вельми обширі, складні і різноманітні, особливо якщо врахувати масштаби сучасного виробництва, складність і автоматизацію технологічних процесів і обладнання, вимоги, які пред'являються до випускаємих машин у відношенні якості, точності, довговічності, економічності, вартості і в головній мірі продуктивності праці.

Метою даної дипломної роботи є розробка технологічного процесу механічної обробки деталі «Вилка» ПГ240-8205 з урахуванням сучасних технологій у галузі машинобудування.

1. Технологічний контроль робочого креслення та технічних вимог

Деталь «Кришка» являє собою тіло типу «Кришка», призначена для кріплення сальника який запобігає витіку масла або змащуючої редини.

Деталь виготовлена із сталь 45 ГОСТ 1050-74, вагою 0,40 кг (хімічний склад матеріалу вказаний в таблиці 1,1).

Деталь

має один точний отвір ∅60Н8 для посадки

кршки на вал. В середині деталі є канавка

яка потрібна для виходу інструмента.На

торці розміщіни чотири отвори

для кріплення кришки за допомогою

болтів.

для кріплення кришки за допомогою

болтів.

По

умовам роботи «Кришки» відносно

внутрішньой цилиндричної поверхні

ми маємо проконтрулювати биття 0,005 мм.

ми маємо проконтрулювати биття 0,005 мм.

Таблиця 1.1 Хімічний склад матеріалу Сталь 45 ГОСТ1050-74 у % [1]

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

|

0.40 - 0.5 |

0.17 - 0.37 |

0.5 - 0.8 |

0.3 |

до 0.045 |

до 0.045 |

до 0.3 |

2. Вибір типу і організації форми виробництва

Від типу виробництва багато в чому залежить характер технологічного процесу і його побудова. Для правильної організації виробництва та технології випуску виробів кожен тип виробництва має свою номенклатуру обсяг випускаємої продукції, певне технологічне обладнання і спорядження, кваліфікацію робочих та налагоджувальників, форму організації виробництва.

Тип виробництва визначається коефіцієнтом закріплення операцій за робочим місцем.

Залежно від широти номенклатури, регулярності, стабільності і обсягу випуску виробів сучасне виробництво підрозділяється на наступні типи: одиничне, серійне, масове.

Річна програма випуску – 7000шт.

Маса деталі – 0,4кг.

Таблиця 2.1 – Залежність типу виробництва від об’єму випуску виробів

|

Маса деталі, кг |

Кількість оброблених в рік деталей одного найменування і типорозміру, шт. | ||||

|

одиничне |

дрібносерійне |

середньо-серійне |

крупно - серійне |

масове | |

|

<1,0 |

<100 |

100 - 2000 |

1500-100000 |

75000-200000 |

> 200000 |

|

1,0 – 2,5 |

<100 |

100 -1000 |

1000-50000 |

50000-100000 |

>100000 |

|

2,5 – 5,0 |

<100 |

100 - 500 |

500-35000 |

35000-75000 |

>75000 |

|

5,0 – 10 |

<10 |

10 - 300 |

300-25000 |

25000-50000 |

>50000 |

|

10-30 |

<10 |

10 - 200 |

200-10000 |

10000-25000 |

>25000 |

|

>30 |

<5 |

5 - 100 |

100-300 |

300-100 |

>1000 |

Тип виробництва визначаємо за річною програмою запуску Nзап шт.

,

(2.1)

,

(2.1)

де Nвип – річна програма випуску деталей (визначена завданням на проект);

α = 1…3 % - процент невідворотних витрат (брак);

β = 1…3 % - процент незавершеного виробництва;

γ = 1…10 % - процент запасних частин.

Виходячи з даних таблиці, визначаємо що тип виробництва даної деталі – середньо-серійний.

Визначаємо кількість деталей у партії:

,

(2.2)

,

(2.2)

де а = 24 днів – періодичність запуску;

і = 2 – кількість змін;

ф = 251 – кількість робочих днів у 2013 році.

Підставляємо дані у формулу 2.2

шт.

шт.

Приймаємо n=1459 деталей.

Одночасно у виробництво буде запускатися і передаватися з операції на операцію партія деталей розміром у 1459 шт.

Середньо-серійне виробництво характеризується обмеженою номенклатурою виробів, що виготовляються або ремонтованих партіями і порівняно великим обсягом випуску, що періодично повторюються.

Серійне виробництво є основним типом сучасного машинобудівного виробництва і підприємствами цього типа випускається 75-80% всієї продукції машинобудівного виробництва. По всіх технологічних і виробничих характеристиках серійне виробництво займає проміжне положення між одиничним і масовим виробництвом.

3. Аналіз конструкції деталі на технологічність

3. 1 Якісна оцінка технологічності деталі і технічних умов

Даний аналіз проводиться на підставі наявного креслення деталі. Мета аналізу – з'ясування недоліків конструкції по відомостях, що містяться в кресленнях і технологічних вимогах, а також можливості поліпшення технологічності даної конструкції.

Технологічний аналіз конструкції забезпечує поліпшення техніко-економічних показників технологічного процесу. Тому технологічний аналіз - один з найважливіших етапів розробки, у тому числі і даного проекту.

Основні завдання, що вирішуються при аналізі технологічності конструкції оброблюваної кришки, зводяться до можливого зменшення трудомісткості і металоємності, можливості обробки деталі високопродуктивними методами. Таким чином, поліпшення технологічності конструкції дозволяє понизити собівартість її виготовлення без збитку для службового призначення складального вузла і самого корпусу зокрема.

Деталь «Кришка» відноситься до деталей типу «Кришка». Деталь виготовляється із матеріалу сталь 45 що дозволяє штампувати дану деталь.

З аналізу креслення деталі можна встановити, що до всіх поверхонь є вільний доступ інструменту. Конструкція деталі має достатні по розмірах і відстанях базові поверхні.

Деталь не досить жорстка, що може спричинити труднощі в забезпечені точності розмірів. Деталь не досить технологічна, що не допускає вживання високопродуктивних методів обробки, а також оптимальних режимів різання.

Постановка розмірів не забезпечує зручності вимірювань для всіх поверхонь. На креслені є проставлені розміри від осей і поверхонь, від яких вимірювання деталей затруджене. Також постановка розмірів на кресленні не забезпечує можливість її обробки при дотриманні принципів постійності і єдності баз. Конструкція деталі не забезпечує можливості застосування простих контрольно-вимірювальних інструментів і пристосувань для всіх поверхонь.

3. 2 Кількісна оцінка технологічності деталі

Рисунок 3.1 – Номери поверхонь деталей

Інформацію стосовно поверхонь деталі (рис. 3.1) занесемо в таблицю 3.1.

Таблиця 3.1 – Параметри поверхонь деталі

|

№ поверхні |

Кількість поверхонь |

Марушрут обробки поверхонь

|

Квалітет |

Шорсткість |

Найменування поверхні |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

2 |

Точіння(чорнове) |

h14 |

10 |

Площина |

|

2 |

1 |

Точіння(чорнове) |

h14 |

10 |

Торець |

|

3 |

1 |

Точіння |

h14 |

10 |

Фаска наружня циліндрична |

|

4 |

1

|

Точіння(чорнове) |

h14 |

10 |

Торец |

|

5 |

1 |

Розточування |

H14 |

10 |

Внутрішня циліндрична |

|

6 |

1 |

Розточування |

Н14 |

10 |

Внутрішня |

|

7 |

1 |

Розточування |

Н8 |

6,3 |

Внутрішня циліндрична |

Продовження таблиці 3.1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

8 |

1 |

Точіння |

H14 |

10 |

Фаска внутрішня циліндрична |

|

9 |

4 |

Циковка |

h14 |

10 |

Внутрішня циліндрична |

|

10 |

4 |

Свердлування |

14 |

10 |

Внутрішня циліндрична |

|

11 |

4 |

Циковка |

h14 |

10 |

Торець |

|

12 |

1 |

Точіння(чорнове) |

Н7 |

1,6 |

Наружня циліндрична |

|

13 |

1 |

Точіння(чорнове, чистове) шліфування(чорнове, чистове |

Н14 |

0,32 |

Торець |

1 Коефіцієнт уніфікації конструктивних елементів

(3.1)

де

число уніфікованих елементів деталі, шт.;

число уніфікованих елементів деталі, шт.;

–Загальне число конструктивних елементів деталі, шт.

–Загальне число конструктивних елементів деталі, шт.

0,84 0,81

– Отже по коефіцієнту уніфікації деталь

технологічна.

0,81

– Отже по коефіцієнту уніфікації деталь

технологічна.

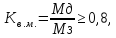

2 Коефіцієнт використання матеріалу

(3.2)

де Мд – маса деталі за кресленням, кг;

Мз – маса заготовки розрахункова, кг.

0,82 ≥ 0,8 – Умова виконується, отже по коефіцієнту використання матеріалу деталь технологічна.

3 Коефіцієнт точності

(3.3)

де Тср – середній квалітет розмірів деталі:

,

,

(3.4)

де Ti – квалітет n розмірів;

ni – кількість розмірів даного квалітету.

0,92≥0,8 – умова виконується, що значить що деталь по точності – технологічна.

4 Коефіцієнт шорсткості

(3.5)

де Шср – середня шорсткість оброблених поверхонь, обчислюваний за формулою:

(3.6)

де Шi – шорсткість поверхні, мкм;

ni – кількість поверхонь з шорсткістю Шi.

0,1<0,16 – Умова не виконується – деталь по шорсткості не технологічна.

З показників робимо висновок, що деталь технологічна.

4. Проектування технологічного процесу

4.1 Вибір заготовки і способу її виготовлення

Вибір заготовки впливає на трудомісткість та собівартість технологічного процесу. Спосіб отримання заготовки установлюють на основі вивчення креслення готової деталі та технічних умов на її виготовлення. Вирішальне значення при виборі заготовки мають такі фактори, як матеріал, форма, розмір та вага готової деталі, виробнича програма.

Головним при виборі методу отримання заготовки є забезпечення заданої якості готової деталі при її мінімальній собівартості.

Технологічні процеси отримання заготовок визначаються технологічними властивостями матеріалу, конструктивними формами і розмірами деталі та об’ємом виробництва.

У машинобудуванні для одержання заготовок широко застосовують прокат, обробку штампами,литтям.Кожен з цих методів значно відрізняеться.Так методом штампування раціонально застосовувати при серийному,та крупносерийному проізводстві,та при конструктивних сталях,а при литті чаще застосовують чавуни.

Найчастіше при виборі методу необхідно в першу чергу враховувати матеріал деталі і її призначення.

Вибір способу одержання заготовки залежить від:

типу виробництва;

матеріалу і вимог, які ставляться перед якістю деталі, розміру, маси конфігурації деталі, якості поверхонь заготовки і забезпечення необхідної точності;

можливостей наявного обладнання.

Виходячи з викладених раніше принципів вибору заготовки, призначаємо конкретний спосіб отримання заготовки – кришка.

1 Вибір способу прокат

Прокатом одержують заготовки,прокатом отрумують вироби різнообразної форми та розміром, шляхом горячої, теплої або холодної прокатки. Основні способи виготовлення проката:

- листовий прокат;

- сортовий прокат;

- фасоний прокат;

Заготівки практично можна виготовляти із всіх металів.

Вибір діаметра заготовки для прокату вибирається в залежності від наступних факторів: номінальний діаметр деталі,відношення довжини деталі L до діаметра заготівки,припустимі відхилення які знаходяться за ГОСТ 2590-88.Діаметри заготовки визначають з урахуванням чорнової,напівчистової та чистової деталей типу тіл обертання

1.Визначаемо маршрут обробки максимального діаметра деталі(МОП)

Для отримання діаметру нашої деталі с заданою точністю нам необхідно чорнове точіння з припуском-1,2мм.

за

гостом

за

гостом

2.Визначаємо довжину вихідної заготовки для однієї деталі.

МОП для першого торцю:

- точіння чорнове – 2мм.

МОП для другого торцю:

- точіння чорнове – 2мм;

де

– довжина готової деталі;

– довжина готової деталі;

–загальний

припуск на лінійний розмір (на обробку

торців);[4.20]

–загальний

припуск на лінійний розмір (на обробку

торців);[4.20]

=

6,5 – ширина розрізу прутка дисковою

пилою.

=

6,5 – ширина розрізу прутка дисковою

пилою.

2.Розрахунок норм затрат матеріалу

1.Установлюємо величину затрат на зажим за [таблицею 4.18]

Длина

прутка -

2.Опріделяємо число деталей які можливо виготовити з одного прутка.

Округляемо

до ближчого меньшого

=206шт.

=206шт.

3.Знаходимо длину залишку:

4.Знаходимо вагу прокату викорастованного для однієї деталі.

-

вага погонного метра прокату за [ГОСТ

2590-88]

-

вага погонного метра прокату за [ГОСТ

2590-88]

96,33кг.

96,33кг.

5.Знаходимо коєфіціент використування матеріалів