ЗМІСТ

Вступ

1 Сучасні тенденції розвитку комп’ютерних систем управління

технологічними процесами

1.1 Інтеграція комп’ютерних систем управління

1.2 Роль обчислювальної техніки в управлінні процесами

1.3 Етапи розвитку комп’ютерних систем управління ТП

1.4 Приклад реалізації сучасної КСУ ТП

1.5 Типові інформаційні функції КСУ ТП

1.6 Сучасні тенденції розвитку засобів автоматизації КСУ ТП

2 Організація підсистеми введення сигналів технологічних датчиків

2.1 Задачі підсистеми введення і алгоритми її роботи

2.2 Технологічні датчики, як джерела електричних сигналів

2.3 Типи входів пристроїв зв'язку з об'єктом

2.4 Принципова сумісність входів ПЗО і джерел сигналу

3 Способи підвищення завадостійкості та безпечності КСУ ТП

3.1 Основні математичні залежності

3.2 Вимір напруги заземлених джерел

3.3 Вимір напруги незаземлених джерел

3.4 Похибки, викликані кондуктивними зв'язками

3.5 Індуктивні і ємнісні зв'язки

3.6 Паразитні зв'язки в диференціальних лініях передачі сигналу

3.7 Екранування сигнальних проводів

3.8 Високочастотні електромагнітні й інші види завад

3.9 Практичні рекомендації по вибору схемного способу захисту

3.10 Іскробезпечне електричне коло з датчиками

3.11 Програмні засоби підвищення достовірності вимірів

4 Організація введення сигналів через плати ПЗО

4.1 Підключення до різних джерел сигналу

4.2 Прокладка кабелів у польових умовах. Загальні зауваження

4.3 Використання додаткових клемних плат

5 Організація КСУ ТП на основі модульних ПЗО

5.1 Модульні пристрої ПЗО серії ADAM-4000: загальний огляд

5.2 Модулі аналогового введення

5.3 Модулі аналогового виведення

5.4 Модулі цифрового введення/ виведення

5.5 Модуль релейного виведення (комутації)

5.6 Організація локальної мережі. Модулі комунікаційного зв'язку

5.7 Спеціальні типи модулів серії ADAM-4000

5.8 Особливості електричної зборки мережі та її програмної конфігурації

6Засоби реалізації керуючого впливу на технологічний процес

6.1 Виконавчі пристрої впливу на потоки речовин

6.2 Регулюючі органи виконавчих пристроїв

6.3 Виконавчі механізми для управління регулюючими органами

6.4 Управління виконавчими пристроями запірної дії

6.5 “Інтелектуальна” арматура – нове покоління ВП для КСУ ТП

6.6 Мережні структури виконавчих пристроїв

ВСТУП

Для формування попереднього уявлення про область знань, яку торкається матеріал даного навчального посібника, доцільно роздивитися узагальнений стан розвитку як комп’ютерних систем управління технологічними процесами (КСУ ТП), так і їх засобів автоматизації.

По-перше, сучасний етап розвитку КСУ ТП можна характеризувати появою індустріальних технологій створення і впровадження таких систем на базі промислових контролерів, сумісних із персональними комп’ютерами (технології soft-PLC і softlogic), і потужних програмних комплексів підтримки програмування КСУ ТП у вигляді SCADA - систем, а також розвитком і стандартизацією мережних технологій [1, 2].

З усієї сукупності характерних рис цього етапу визначальну роль, на наш погляд, грають мережні технології. Термін "промислова мережа" (Fieldbus) з'явився одночасно з ідеологією розподілених систем промислової автоматизації. Оскільки всі розподілені промислові системи мають ієрархічну структуру, для різних рівнів якої пред'являються різні вимоги по продуктивності, передбачуваності часу доставки інформації, завадостійкості й ін., то історично склалася велика розмаїтість промислових мереж, деякі з який були підтримані стандартами чи стали стандартними де-факто [3...5].

На нижніх рівнях ієрархії (збір даних з датчиків і управління виконавчими пристроями) використовуються, так звані, польові шини. Серед них найбільш широке застосування, особливо в Європі, одержала шина Profibus, що активно просувається на ринок КСУ ТП компанією Siemens і підтримується багатьма виробниками промислових контролерів. Вона існує в трьох основних варіантах: Profibus-DP, Profibus-FMS і Profibus-PA. Перший забезпечує швидку послідовну передачу даних (до 12 Μбіт/c) з використанням екранованої крученої пари (стандарт RS-485). Другий дозволяє організовувати в одній мережі роботу кількох активних станцій. Третій може застосовуватися для побудови мережі, що з'єднує периферійні контролери з датчиками і виконавчими пристроями, і забезпечує при швидкості передачі 31,25 Кбіт/с підвищену безпеку (можливість використання у вибухо- і пожежонебезпечному середовищі). Фізичне середовище передачі даних - кручені пари, що відповідають вимогам стандарту IЕС 61158-2, причому шина дозволяє здійснювати електроживлення кінцевих пристроїв через канал зв'язку (від контролерів).

Іншим прикладом польової шини може служити Interbus/S. Це мережа типу "ведучий - ведений" на основі стандарту RS-485. Мережа має ієрархічну структуру - в ній виділені основна і локальна шини. Основна шина реалізується двома екранованими крученими парами і додатковим проводом земля, швидкість передачі 500 Кбіт/с, відстань - до 400 м. До основної шини через перетворювачі підключаються завадостійкі локальні шини (струмові петлі), до яких можна приєднувати до 64 кінцевих пристроїв.

Для створення невеликих локальних мереж широке застосування знаходять послідовні комп'ютерні інтерфейси RS-232, RS-422, RS-485 (у комп'ютерах вони використовуються для зв'язку з периферійними пристроями). Вони мають швидкості відповідно 9,6 Кбіт/с, 1 і 10 Мбіт/с на відстанях до 15 м (RS-232) і 1000 м (інші). Для зв'язку різних мультимедійних пристроїв розроблені більш швидкісні інтерфейси (наприклад, шина FireWire зі швидкістю 100 Мбіт/с на відстані до 100 м на крученій парі і 800 Мбіт/с на відстані до 300 м на волоконно-оптичній лінії зв'язку). На верхньому ієрархічному рівні КСУ ТП домінуючим типом мережі в даний час є Ethernet. При швидкості передачі 10 Мбіт/с вона дозволяє використовувати різні фізичні середовища передачі даних (екранована кручена пара, коаксіальний кабель, волоконно-оптична лінія), забезпечуючи (у залежності від середовища передачі даних) довжину шини від десятків метрів до десятків кілометрів.

Для багатопроцесорних комплексів верхнього ієрархічного рівня використовують паралельні магістрально-модульні шини. Серед них у промислових системах найбільш широко застосовуються шини VMEbus і Compact PCI. Ці стандарти визначають не тільки шину, але і конструктиви крейтів і агрегатних модулів, що вставляються в них, (у відповідності зі стандартами Євромеханіки). На їхній основі з модулів, що серійно випускаються, можуть комплектуватися високопродуктивні робочі станції для верхнього рівня АСУТП і контролери верхнього і середнього рівнів. У зазначених стандартах маються модифікації захищеного виконання.

Найбільш перспективною для КСУ ТП варто визнати мережу Foundation Fieldbus (чи FF). Це дворівнева мережа, нижній рівень якої (H1) забезпечує взаємодію польового устаткування (периферійних контролерів, інтелектуальних датчиків і виконавчих пристроїв), тобто вона є польовою цифровою шиною зі швидкістю передачі 31,25 Кбіт/с, а верхній (Н2 чи FF HSE - High Speed Ethernet) - високошвидкісний - зі швидкістю 100 Мбіт/с.

По-друге, комерціалізація створення і впровадження КСУ ТП торкнулася не тільки системи комунікацій, але і всіх інших елементів системи управління: технічних засобів і програмного забезпечення (ПЗ). Стрімке зростання обчислювальної потужності ПК, що супроводжується майже настільки ж швидким зниженням їхньої вартості і демократизацією людино-машинного інтерфейсу (ЛМІ), привели до повного витиснення міні-ЕОМ із верхнього і середнього рівнів АСУТП, що супроводжувалося радикальною зміною ідеології організації операторських пультів, центральних пультів технологів і диспетчерів. Замість громіздких пультів контролю і управління з численними убудованими вимірювальними приладами, електрифікованими мнемосхемами, сигнальними лампочками й органами управління стали використовуватися комп'ютерні дисплеї зі стандартною чи спеціалізованою функціональною клавіатурою. Таким чином, ПК зі стандартними периферійними пристроями цілком забезпечував побудову операторських і диспетчерських пультів контролю і управління, включаючи і необхідні обчислювальні ресурси. При цьому центральні пульти, що розташовуються, як правило, у спеціально обладнаному приміщенні, не вимагали спеціального виконання ПК, що дозволяло використовувати дешеві ПК офісного виконання. Для операторських же пультів, що розташовуються безпосередньо в цеху, були розроблені спеціальні виконання промислових ПК, що мають підвищену стійкість до зовнішніх впливів і підвищену надійність [1, 6, 7].

Проникнення ПК на верхній і середній рівні АСУТП стимулювало і розробку сумісних із ПК промислових контролерів - технологія soft-PLC. A в останні роки в зв'язку тим, що вартість мікросхем для ПК безупинно знижується і вони максимально доступні, ведуче місце зайняли контролери на платформі ПК (технологія softlogic). Велика розмаїтість і приступність елементної бази, легкість конфігурування таких контролерів під ті чи інші задачі на різних ієрархічних рівнях КСУ ТП, зручність і звичність їхнього програмування в операційному середовищі Windows за допомогою спеціально створених для цих цілей SCADA систем забезпечили їхню високу привабливість для фірм - системних інтеграторів, що займаються розробкою і впровадженням КСУ ТП. При їх створенні найбільше широко застосовується мезонінна технологія, при якій на плату-носій можуть установлюватися різні конструктивно закінчені функціональні модулі. В даний час найбільш широко застосовується два стандарти мезонінної технології: IP (Industry Pack - промисловий блок) і РМС (PCI Mezzanine Card no стандарту IEEE 1386.1) [4, 7].

І, нарешті, в області ПЗ основним напрямком розвитку на сучасному етапі є його уніфікація і створення потужних інструментальних засобів розробки ПЗ для КСУ ТП - SCADA систем у програмному середовищі найбільш популярних ОС ПК: Windows 98, Windows 2000, Windows NТ, QNX, UNIX і ін. [11...14]. Основними функціями SCADA систем є:

збір інформації про ТП;

забезпечення інтерфейсу оператора;

збереження і візуалізація історії процесу;

безпосереднє автоматичне управління технологічним об'єктом по типових алгоритмах.

SCADA система складається з інструментальних засобів, використовуваних при розробці ПЗ конкретної КСУ ТП, і додатків - великої бібліотеки програмних модулів, використовуваних для рішення типових задач АСУТП. Інтегрування SCADA системи з контролерами softlogic дозволяє програмувати їх без залучення додаткових систем розробки. Усе це істотно полегшує і прискорює процес створення ПЗ для КСУ ТП і дозволяє поставити його на індустріальні рейки.

Новітні SCADA системи — це потужні програмні комплекси, що забезпечують:

єдині інструментальні засоби програмування (єдину лінію програмування) як для розробки операторських станцій, так і для програмування контролерів (причому розроблювачі цих систем зараз змагаються в кількості різноманітних типів контролерів, що підтримує дана SCADA система);

розробку розподіленої КСУ ТП як єдиного проекту (при внесенні змін у який-небудь з вузлів розподіленої АСУТП автоматично виконується відповідна корекція в інших вузлах);

технології автоматичного будування проекту, що полягають в автоматичному генеруванні баз каналів операторських станцій і контролерів, що входять в КСУ ТП.

Розгляд характерних рис сучасного етапу розвитку КСУ ТП може створити враження, що ніяких невирішених проблем тут не залишилося. Треба лише грамотно вибрати найбільш придатний комплекс програмно-технічних засобів з того достатку, що надає сучасний ринок, і адаптувати його до вимог конкретного виробництва. Саме так підходять до цій задачі фірми - системні інтегратори, беручи за розробку черговий КСУ ТП. Але, у дійсності, це далеко не так.

В навчальному посібнику при викладенні матеріалу обов’язково буде даватися як позитивний, так і негативний бік застосування того чи іншого засобу автоматизації, що дозволить сформувати у студента відповідний критичний погляд з метою стимулювання подальшого пошуку ним інженерного рішення проблеми.

1 СУЧАСНІ ТЕНДЕНЦІЇ РОЗВИТКУ КОМП’ЮТЕРНИХ СИСТЕМ УПРАВЛІННЯ ТЕХНОЛОГІЧНИМИ ПРОЦЕСАМИ

1.1 Інтеграція комп’ютерних систем управління

Концепція CIM (Computer Integrated Manufacturing), яка зараз виступає як єдина концепція розвитку інтегрованого виробництва на основі комп’ютерних систем управління, виділяє такі рівні управління виробництвом (рівні нумеруються):

рівень пристроїв низової автоматики (рівень 0);

рівень управління окремими машинами та устаткуванням (1);

рівень управління цехами (2);

рівень управління заводом (3);

рівень оптимізації управління усім підприємством, фірмою (4).

На кожному з цих рівнів застосовується відповідна комп’ютерна система управління (КСУ), яка через цифрові комунікації взаємодіє з системами сусідніх рівнів, що веде до утворення єдиної комп’ютерної системи управління підприємством (фірмою).

У вітчизняній практиці автоматизації виробництва інтеграція (об’єднання) комп’ютерних систем управління різних рівнів частіше відображається у вигляді піраміди (рисунок 1.1).

Р івень

управління

Характеристика рівня

івень

управління

Характеристика рівня

Керівництво галуззю, об'єднанням,

підприємством

вищий Стратегічне керування

(планування ресурсів)

верхній Організаційно-технічне

керування (тактичне керування)

середній Диспетчерський контроль і

диспетчерсько-технічне

управління

(оперативне управління)

нижчий Технічні комплекси

класи КСУ: MRP MES SCADA DAS

Рисунок 1.1 – Інформаційна інтеграція КСУ на виробництві

При такій організації управління виробництвом йде обробка інформації на кожному рівні окремо та здійснюється наскрізна передача обробленої інформації зверху донизу та знизу доверху.

Нижчий рівень управління отримує інформацію від датчиків та вимірювальних пристроїв, що встановлені на технологічному обладнанні, і використовує її для контролю та управління технологічними системами. КСУ цього рівня відносяться до класу DAS (Data Acquisition System – система збирання даних) або АСУТП (автоматизовані системи управління технологічними процесами) нижнього рівня. Ці системи сприймають електричні сигнали технологічних датчиків та обробляють їх в промислових комп’ютерах або контролерах з подальшою генерацією управляючих цифрових та аналогових сигналів. На цьому рівні замикаються самі короткі контури управління технологічними процесами.

Оброблена інформація про технологічний процес через групові контролери та відповідні телекомунікаційні засоби, які організовані у вигляді промислових шин, поступає на вхід систем оперативного (диспетчерського) управління технологічними процесами. Комп’ютерними засобами управління на цьому рівні є АСУТП верхнього рівня або SCADA-системи (Supervisory Control and Data Acquisition).

В процесі управління інформаційний потік замикається на верхній рівень організаційно-економічного управління та вищий рівень стратегічного управління. При цьому потік даних очищається від інформаційного “шуму”, який зайвий для економістів та менеджерів, працюючих на цих рівнях управління. Для виконання таких інформаційних функцій зараз використовується новий клас КСУ – виконавчі промислові системи або MES (Manufacturing Execution System). Оброблена цими КСУ інформація стає доступною верхнім ешелонам управління в реальному часі та в звичній для них формі.

На вищому рівні управління для автоматизації процесу використовуються АСУПВ (автоматизовані системи управління плануванням виробництва) або MRP (Manufacturing Resourse Planning).

Як бачимо, інформаційна інтеграція КСУ сучасного виробництва обов’язково передбачає “наскрізний потік інформації” від нижчого рівня управління до вищого і навпаки.

В подальшому, виходячи із освітньо-кваліфікаційних характеристик спеціальності 091400, обмежимося вивченням цехових комп’ютеризованих систем управління, які обслуговують рівні технічних комплексів та диспетчерського (оперативного) управління (див. рис. 1.1). Технічними засобами реалізації автоматизованого управління на цих рівнях, як видно з рисунку, являються АСУТП нижнього та верхнього рівнів, або DAS та SCADA-системи. Тому викладення матеріалу по засобам автоматизації КСУ технологічними процесами буде проводитися у межах цих виробничих комп’ютерних систем управління.

1.2 Роль обчислювальної техніки в управлінні процесами

Застосування обчислювальної техніки (ВТ) в автоматичному управлінні — найважливіша риса технічної інфраструктури сучасного суспільства. Промисловість, транспорт, системи зв'язку і захист навколишнього середовища істотно залежать від комп'ютерних систем управління. Практично жодна технічна система — від залізниці до ядерного реактора — не працює без тієї чи іншої форми управління. Цифрові електронні обчислювальні машини (ЕОМ) — комп'ютери — грають тут ключову роль: у багатьох випадках не існує реальної альтернативи комп'ютерному управлінню процесами.

Для опису особливої ролі комп'ютерів в управлінні процесами необхідно визначити, що, власне, мається на увазі під терміном "процес". Фізичний процес — це послідовна зміна станів об'єктів фізичного світу. Процесами в цьому смислі, отже, є рух, хімічні реакції чи теплообмін. Приклади процесів — промислове чи хімічне виробництво, кондиціонування повітря в приміщенні (зміна фізичних параметрів — температури і вологості), рух транспортного засобу, що є суть керована зміна його швидкості і положення. Обробка інформації сама по собі не привносить видимих змін у фізичний світ і, таким чином, не може бути віднесена до фізичних процесів.

Німецький технічний стандарт DIN 66201 дає точне визначення фізичного процесу як "комбінації зв'язаних подій у системі, у результаті яких змінюються, переміщаються чи запасаються матерія, енергія й інформація". Технічний процес визначений як "процес, фізичні змінні якого можна вимірити і змінити технічними засобами". Різниця між фізичним і технічним процесами полягає, отже, у тому, що фізичний процес не обов'язково повинен керуватися ззовні, а технічний процес включає обробку інформації для досягнення заданої цільової функції .

Будь-який фізичний процес характеризується входом і виходом у вигляді:

матеріальних компонентів;

енергії

інформації.

Деякі приклади наведені в таблиці 1.1.

У загальному випадку матеріальні компоненти (енергію й інформацію) можна розглядати як вхідні і вихідні потоки, що змінюються в ході фізичних/технічних процесів, а для виробництва – в ході технологічних процесів.

Матеріали й енергія, мабуть, є основними складовими технологічного процесу. Інформація — теж невід'ємна частина всякого процесу, однак усвідомлення цього факту відбулося не дуже давно.

Таблиця 1.1 – Приклади вхідних і вихідних потоків процесу

|

Вхід/Вихід |

Хімічний реактор |

Кондиціонування повітря |

Управління літаком |

|

Введення матеріальних Компонентів (сировини) |

Потоки вихідних реагентів |

|

|

|

Вихід матеріальних компонентів (продукції) |

Один або кілька нових продуктів

|

|

|

|

Введення енергії |

Нагрівання чи охолодження |

Нагрівання чи охолодження |

Паливо до двигунів |

|

Вихід енергії |

Одержання тепла від реакції |

Випромінювання тепла |

Рух літака |

|

Введення інформації |

Управління вхідними потоками реагентів і додатковим нагрівом |

Управління температурою й інтенсивністю надходження рідини, що нагріває/ охолоджує |

Управління двигуном і аеродинамічними поверхнями |

|

Виведення інформації |

Вимір температури, тиску, інтенсивності потоків, концентрації |

Вимір температури |

Вимір швидкості, висоти, кутів атаки, крену, курсу

|

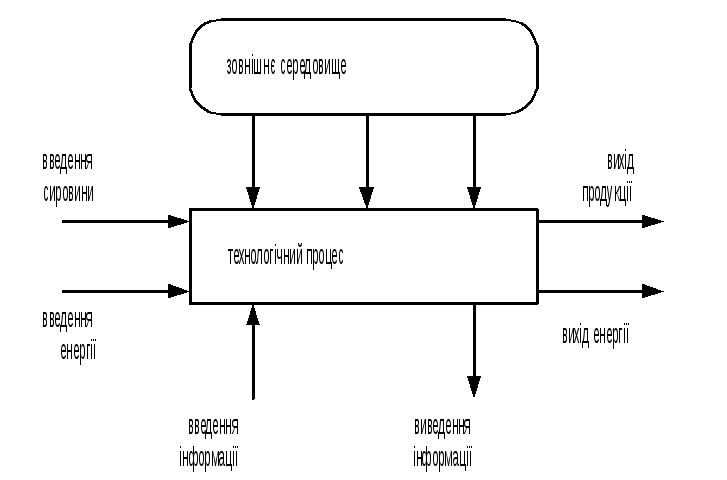

Завжди існують фактори, сторонні стосовно цілі процесу, якими не можна керувати, але які впливають на процес. Ці фактори розглядаються як збурювання, що відхиляють процес від штатного робочого режиму (рисунок 1.2). Збурювання самі по собі не є фізичними величинами, а виявляються у вигляді випадкової флуктуації в потоках матеріалів, енергії й інформації.

Процес виробництва полягає у випуску продукції із сировини з відповідними витратами (введенням) енергії. Вхідною інформацією є технологічні інструкції, виражені у вигляді набору параметрів, які можна явно контролювати. Вихідна інформація є набором вимірюваних змінних і параметрів, що описує поточний стан процесу і його зміну. Велика кількість інформації міститься в самому кінцевому продукті. Інформація, отже, є не тільки даними для спостереження і управління, але і технологічними й організаційними процедурами аж до циркулюючих по кабінетах службовими документами і заявками на постачання. Цей вид інформації так само важливий, як і будь-який інший елемент, що забезпечує нормальний хід і оптимізацію виробничого процесу.

Рисунок 1.2 – Узагальнена модель технологічного процесу

Вхід і вихід процесу в наступному викладі розуміються в дуже широкому смислі. Наприклад, у випадку транспортної системи не відразу може бути очевидно, що ж є результатом (виходом). Дійсно, транспортування включає зміну географічного положення (фізичного стану), тобто виробляється робота, а робота є формою енергії. Отже, результатом процесу "переміщення" є зміна фізичної змінної "енергія".

Інформація — найважливіший компонент управління фізичними (технологічними) процесами, оскільки вона дозволяє краще використовувати дві інших складових процесу — матерію й енергію. З огляду на глобальні проблеми, зв'язані з виробничою діяльністю (виснаження природних ресурсів, відходи і забруднення навколишнього середовища), великий інтерес представляє будь-яке підвищення ефективності технологічного процесу і зниження побічних ефектів. Обробка інформації, що поліпшує характеристики цього процесу, вигідна в будь-якому випадку.

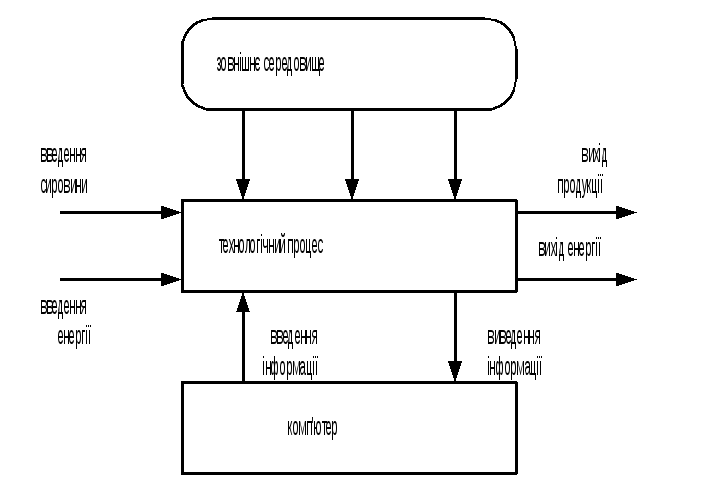

Комп'ютери, власне, і призначені для обробки інформації, у тому числі і тієї, що стосується технологічного процесу (рисунок 1.3). У більшості випадків комп'ютери виконують дві основні функції: по-перше, контролюють, чи знаходяться параметри технологічного процесу в заданих границях, і, по-друге, ініціюють відповідні керуючі впливи, щоб параметри залишалися в цих границях навіть при наявності зовнішніх збурень.

Рисунок 1.3 – Застосування комп’ютера в управлінні

технологічним процесом

Управління технологічним процесом істотно відрізняється від звичайної обробки даних. У таких додатках, як бухгалтерський облік чи редагування тексту, і вхід, і вихід являють собою дані в чистому вигляді, тобто їх можна зберігати чи передавати за допомогою будь-якого носія інформації. У цьому випадку час обробки залежить тільки від продуктивності комп'ютера, а результат буде завжди той самий.

Ситуація змінюється у випадку керуючих комп'ютерів. Тут обробка даних залежить не від комп'ютера і його продуктивності, а, навпроти, іде за подіями в зовнішньому світі, тобто технологічним процесом. Комп'ютерна система управління повинна досить швидко реагувати на зовнішні події і постійно обробляти потік вхідних даних, найчастіше не маючи можливості змінити їхню кількість чи швидкість надходження. Одночасно може знадобитися і виконання інших операцій, наприклад обмін інформацією з оператором, виведення даних на екран і реакція на певні сигнали. Цей режим обробки даних виявився настільки важливим, що одержав спеціальну назву — режим реального часу (real-time mode).

Комп’ютерні системи управління технологічними процесами (КСУ ТП) пройшли в своєму розвитку вже кілька етапів.

1.3 Етапи розвитку комп’ютерних систем управління тп

Управління виробничими процесами вже кілька десятиліть реалізується за допомогою промислових комп'ютерів. Спочатку це було централізоване управління. Процесом керував один комп'ютер, вирішуючи задачі і збору даних, і безпосередньо цифрового управління (БЦУ), і операторського інтерфейсу. Старожили промислової автоматики пам'ятають вітчизняні керуючі комплекси типу М-6000, СМ-1 і ін. Йшов час. Розвивалася технологія в області електроніки. На зміну комплексам централізованого управління приходить технологія розподіленого управління процесами. У ній задачі оперативного управління задачі збору даних і БЦУ розподіляються на різні комп'ютери. При цьому виділяються два рівні: верхній (операторське управління, архівація, документування) і нижній (збір даних і БЦУ) . На кожнім рівні використовується різне число комп'ютерів у залежності від складності ТП і вимог до надійності і швидкодії.

Комп'ютери верхнього рівня одержали назву АРМ, а нижнього - ПЛК. Спочатку на обох рівнях ніякої стандартизації в області апаратної платформи не було. Як правило, один виробник випускав комплексні системи управління, що включають і АРМ, і ПЛК. Ці системи одержали назву DCS (розподілені системи управління). Причому навіть у рамках однієї системи DCS апаратні рішення для контролерів і АРМ приймалися абсолютно різні. І, природно, для їхнього програмування використовувалися різні інструментальні засоби.

Для обміну даними між верхнім і нижнім рівнями кожен виробник DCS розробляв власні рішення - польові шини, що включають фізичну апаратуру і логічні протоколи передачі даних. Через відсутність стандартів на апаратуру і протоколи передачі даних було неможливо використовувати окремі компоненти однієї DCS разом з компонентами іншої. У результаті користувач був прив'язаний до одного постачальника засобів управління. Перехід на іншу DCS вимагав дуже великих витрат.

В міру розвитку технологій офісної автоматизації PC-платформа практично витиснула з ринку інші рішення і стала стандартом де-факто. Наявність цього стандарту сильно відбилося на архітектурі апаратних комплексів промислових систем управління. Більшість виробників перевели свої АРМ на PC-платформу. Чим були обумовлені ці рішення? Тут можна виділити кілька причин:

в міру розвитку електроніки PC-платформа через її масовість виявилася найбільш проробленою і надійною;

у розвиток цієї архітектури вкладалися величезні гроші. На неї працювали могутні фірми - виробники мікросхем. Це забезпечувало стрімке зростання їхньої продуктивності, підвищення надійності, зниження енергоспоживання, розширення температурного діапазону й інших характеристик. Жоден виробник DCS не міг самостійно запропонувати реально конкурентноздатні рішення;

стандартизація програмних засобів на рівні ОС — виробники систем управління в області ПЗ могли сконцентрувати свої зусилля на розробці інструментальних засобів і використовувати вже наявні на ринку ОС;

PC-платформа дозволяє дуже легко інтегрувати різну периферію в системи управління, і на відкуп третіх виробників можна було віддати виробництво таких компонентів як звукове устаткування, принтери, засоби збереження даних; тут можна провести аналогію з розвитком суспільства на стадії переходу від натурального господарства до поділу праці;

стандартизувалися засоби комунікацій. Після уніфікації з погляду загальної архітектури апаратури верхнього рівня основні відмінності DCS систем залишилися на рівні контролерів. Перехід на РС - платформу в АРМ породив таке поняття як SoftDCS. Воно позначає програмно-апаратний комплекс, у якому окремі компоненти інтегруються на рівні ПЗ і за допомогою уніфікованих апаратних засобів. SoftDCS містить у собі ПЗ для розробки повномасштабних АСУ в рамках ідеології DCS, але реалізує ці системи на базі РС - архітектури.

Після поширення PC - архітектури на рівні АРМ наступним кроком розвитку систем управління стало її використання в контролерах. Така уніфікація апаратних засобів на різних рівнях системи дозволяє істотно скоротити витрати на їхню інтеграцію і має багато інших переваг.

Роздивимося приклад реалізації сучасної КСУ технологічним процесом.

1.4 Приклад реалізації сучасної КСУ ТП

Багато харчових виробництв мають безупинний характер технологічного процесу, що забезпечує багатоступінчасту переробку сільськогосподарської сировини в харчові продукти масового споживання (рослинна олія, цукор, спирт, молоко, крупа, борошно і т.п.). Для ефективної організації цих виробництв необхідно постійно контролювати як кількість витраченої сировини й отриманої з нього готової продукції, так і кількість проміжних продуктів, одержуваних на кожній виробничій ділянці. Практика показала, що найбільший ефект подібний контроль може мати в тому випадку, якщо він носить комплексний характер і облік кількості продуктів ведеться по їх масі.

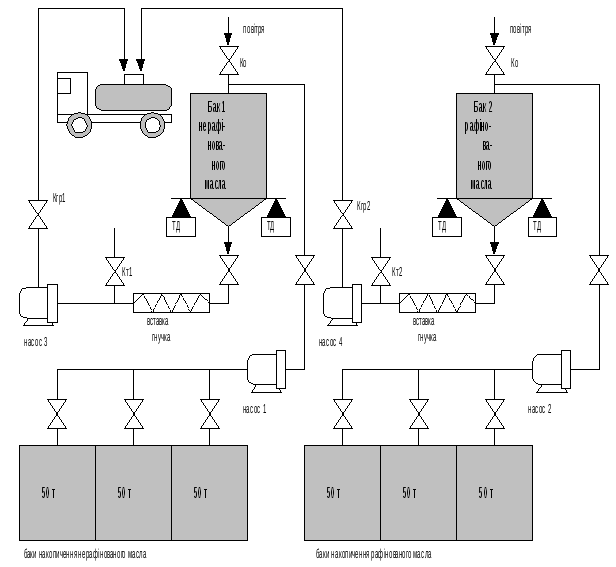

Як об'єкт управління в такій КСУ використовується технологічна установка, схема якої показана на рисунку 1.3.

Олія різних сортів у міру її виробництва збирається в накопичувальних баках.

Кгр — клапан «грубого» наливу, Кт — клапан «точного» наливу,

Ко — клапан зворотний, ТД — тензометричний датчик

Рисунок 1.3 – Технологічна схема установки дозованого

відвантаження рослинної олії споживачам

Включення насоса 1 або насоса 2 забезпечує заповнення дозуючих баків у необхідному об'ємі.

Управління насосами провадиться автоматично. У верхній точці трубопроводів, що подають у баки дозаторів олію, установлюються зворотні клапани Ко, що забезпечують запобігання підсмоктування олії після відключення насосів. Для усунення утворення піни в олії кінці трубопроводів опущені до дна кожного з баків. Відвантаження олії провадиться за допомогою насоса 3 або насоса 4 після підключення автоцистерни до одного з двох трубопроводів за допомогою спеціального переносного патрубка. З метою підвищення точності дозування передбачені два етапи роботи системи при відвантаження олії: грубе дозування і точне дозування. Грубе дозування забезпечується включенням клапана Кгр одночасно з включенням насоса 3 або насоса 4. Точне дозування включається за 75 кг до досягнення заданої дози відвантаження олії шляхом відкриття клапана Кт, при цьому частина олії повертається в усмоктувальний патрубок насоса, чим забезпечується різке зниження його продуктивності. Відключення насоса 3 або насоса 4 і закриття клапанів Кгр і Кт виконується за 6 кг до досягнення заданої дози. Довантаження до заданої дози здійснюється за рахунок зливу залишку олії з трубопроводу. Величина останнього довантаження підбирається експериментально для кожної системи.

Система управління дозаторами забезпечує відвантаження двох типів олії - нерафінованої і рафінованої. До нерафінованої олії відносяться наступні сорти: пресова 1, пресова 2 і екстракційна, що подаються в систему з різних баків. Для відвантаження нерафінованої олії використовується бак 1 корисною ємністю 7900 кг, для відвантаження рафінованої олії — бак 2 корисною ємністю 1800 кг. Система забезпечує відвантаження олії в трьох режимах: безупинному, порціонному і роздільному.

Безупинний режим роботи максимально автоматизований і використовується при відпустці олії в автоцистерни будь-якої ємності у вигляді однієї дози. Порціонний режим застосовується при відпустці заданої дози олії вроздріб, наприклад у тих випадках, коли невідома ємність автоцистерни або відвантаження олії виконується в автопоїзд. Роздільний режим використовується при необхідності забезпечення швидкої відпустки олії малими дозами декільком покупцям. У перших двох режимах маса олії, що наливається в дозуючі баки, дорівнює масі олії, що зливається з них, в останньому режимі маса олії, що наливається в дозуючий бак, більша маси олії, що зливається окремим покупцям.

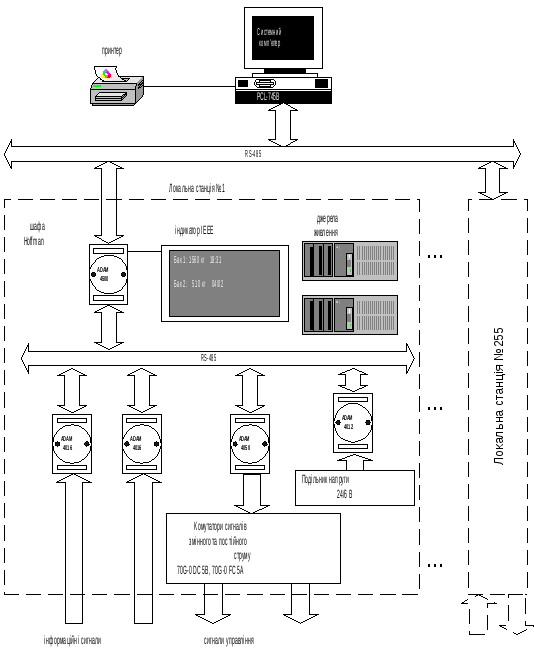

Структурна схема КСУ наведена на рисунку 1.4. Система має дворівневу структуру. При цьому нижній рівень реалізується локальною станцією, на якій установлені мікроконтролер, індикатор для відображення поточних значень маси в баках і засоби ручного керування насосами і клапанами. Верхній рівень реалізований на базі ПЕОМ і використовується для управління системою. Зв'язок між локальною станцією і ПЕОМ забезпечується по інтерфейсу RS-232, зв'язок між мікроконтролером і модулями введення/виведення здійснюється по інтерфейсу RS-485. У складі КСУ використовуються наступні пристрої:

програмувальний мікроконтролер ADAM-4500;

модуль введення аналогових сигналів від тензометричних датчиків ADAM-4016 (2 шт.);

модуль виведення дискретних сигналів для управління виконавчими пристроями ADAM-4050;

модуль введення аналогових сигналів для відстеження коливань живильної напруги ADAM-4012;

Рисунок 1.4 – Структурна схема КСУ дозуванням олії

модуль послідовного інтерфейсу RS-485 PCL-745B;

індикатор вакумно - флуоресцентний (2х20 символів) фірми IEE;

тензометричні датчики ТВС-2 (по три штуки під кожним баком) відповідної вантажопідйомності (5 тонн і 1 тонна);

модулі комутації ланцюгів постійного струму (3...60 В , Imax=3,5 А, 4 шт.) і модулі комутації ланцюгів змінного струму (24...280 В, Imax=3,5 А, 6 шт.) фірми Grayhill;

монтажні панелі фірми Grayhill (3шт.) для установки до чотирьох модулів комутації на кожній з них.

Модуль PCL-745B установлюється на материнській платі ПЕВМ, тензометричні датчики — під дозуючими баками, а інші модулі — у навісній шафі фірми Schroff/Hoffman.

Задача створення такої КСУ ускладнювалася тим, що зважування олії повинне вироблятися в динаміці при заповненні і при спорожнюванні баків, а точність відсічення потоку олії залежить від часу реакції системи і швидкодії виконавчих пристроїв. З урахуванням цього в системі реалізовані наступні технічні рішення:

програма зважування і дозування розміщена в пам'яті мікроконтролера;

програма роботи мікроконтролера починає функціонувати відразу після подачі на мікроконтролер електроживлення, робить циклічний вимір маси по кожному баку, виконання команд від ПЕОМ і індикацію на табло отриманих результатів;

для метрологічної стабільності в систему убудована спеціальна підсистема на базі модуля ADAM-4012 для коректування результатів виміру маси при коливаннях напруги в мережі електроживлення системи;

для передачі аналогових сигналів низького рівня від тензометричних датчиків використовується вимірювальний кабель з високоякісним мідним екраном і малим опором мідних жил.

Для забезпечення оперативності і надійності контролю реалізовані наступні особливості системи:

кожне відвантаження олії реєструється в базі даних у форматі Access97, при цьому запам'ятовується інформація про покупця, номер автомашини, масу і сорт відпущеної олії, дату і час відвантаження;

користувачу надані наступні можливості по роботі з базою даних: перегляд записів, видалення записів і всієї бази даних (по паролю), формування звіту по узгодженій з користувачем формі;

у ПЕОМ розміщені дві програми управління відвантаження олії: тестова програма, що дозволяє зробити налагодження системи і виявити її параметри, і базова програма, що забезпечує виконання усіх функцій системи.

Використання в системі сучасної ПЕОМ, операційної системи Windows ХР і мови програмування Visual Basic 6.0 дозволило істотно розширити традиційні функції систем контролю й організувати графічний інтерфейс спілкування оператора із системою.

КСУ реалізує наступні функції:

автоматичний вимір маси локальною станцією з заданою циклічністю;

відображення результатів виміру маси на індикаторі локальної станції;

автоматичне заповнення і злив олії з бака в одному з трьох режимів (безупинному, порціонному або роздільному) з індикацією процесу на мнемосхемі системи, яка відображається на екрані монітора ПЕОМ;

автоматична реєстрація всіх операцій по відвантаженню олії в базі даних системи;

перегляд записів бази даних на екрані монітора з можливістю видалення по паролю окремих записів або всієї бази даних;

автоматичне сортування в базі даних і формування звітів про реалізацію олії по узгодженій з користувачем формі за будь-який період часу, можливість перегляду звіту на екрані монітора і роздруківки його на принтері;

демонстрація роботи системи з використанням убудованих у неї імітаторів;

ручне керування заповненням баків і зливом олії за показниками місцевого індикатора при налагодженні, метрологічній атестації і перевірці системи;

автоматичне аварійне відключення системи при натисканні на екрані монітора клавіші “ОСТАНОВ” або відсутності змін маси олії в баці більше 4 секунд.

Програмне забезпечення верхнього рівня взаємодіє з локальною станцією, використовуючи властивості, методи і події, надані колекцією об'єктів локальних станцій і дозаторів. Ці об'єкти створюються працюючою на ПЕОМ верхнього рівня програмою «Монітор локальних станцій» і доступні будь-якому клієнтському додатку в Windows ХР, що може використовувати елементи управління ActiveХ. Так, наприклад, для одержання поточної ваги олії в баці 1 (дозатор 1) програма верхнього рівня читає властивості «вага» об'єкта «дозатор», а для завантаження бака 2 (дозатор 2) використовується метод «завантаження» дозатора 2, якому передаються параметри «сорт олії» і «доза завантаження».

Програма «Монітор локальних станцій» періодично сповіщає локальну станцію про готовність до обміну. Одержавши від локальної станції підтвердження готовності, «Монітор локальних станцій» виконує сеанс зв'язку, обновляючи в такий спосіб відомості про стан локальної станції і ретранслюючи команди верхнього рівня. Програма локальної станції складається з підпрограми ініціалізації і основної частин.

Підпрограма ініціалізації виконується однократно після подачі живлення, основна ж частина виконується циклічно.

Підпрограма ініціалізації виконує:

перевірку наявності модулів ADAM, їхніх типів і відповідності настроювань модулів заданим;

видачу повідомлення про помилку, якщо модуль не виявлений або виявлений модуль не того типу;

перепрограмування модулів, параметри яких не відповідають заданим.

Основна частина програми виконує:

читання даних з модулів ADAM і їхню обробку;

читання блоку команд від ПЕОМ, його обробку і видачу відповіді;

відображення маси і режиму роботи на місцевому індикаторі.

Проведемо аналіз розглянутої КСУ з точки зору виявлення основних засобів автоматизації, що утворюють її.

По-перше, усі ці засоби можна поділити на дві великі групи: апаратні та програмні засоби.

По-друге, апаратні засоби можна поділити на такі підгрупи: засоби нижнього рівня системи (мікроконтролер, тензометричні датчики, комутатори сигналів, перетворювачі напруги, модулі введення/ виведення сигналів, джерела живлення, локальний індикатор, клапани) та верхнього рівня системи (комп’ютер, принтер), а також засоби цифрової комунікації між рівнями та всередині них (цифрові лінії передавання по протоколу RS-232 та по протоколу RS-485).

По-третє, засоби автоматизації нижнього рівня можна згрупувати у такі групи: засоби підсистеми введення сигналів (тензометричні датчики, перетворювач напруги, модулі введення сигналів датчиків), засоби підсистеми виведення сигналів (комутатори сигналів, модулі виведення дискретних сигналів, клапани на трубопроводах), засоби управління нижнього рівня (мікроконтролер з локальним індикатором), допоміжні засоби (джерела живлення). Окремо слід виділити і такий компонент цих засобів, як їх конструктивне виконання (шафа фірми Schroff/Hoffman).

По-четверте, програмні засоби системи теж можна розділити на такі групи: універсальне програмне забезпечення (операційна система Windows XP, засоби бази даних Access97), прикладні програмні засоби (програма ПЕОМ «Монітор локальних станцій», програма роботи мікроконтролера), інструментальні засоби розробки ПЗ (Visual Basic 6.0 та засоби розробки програм роботи мікроконтролера), програмні засоби підтримки обміну інформацією (протоколи RS-232 та RS-485, об’єкти ActiveX).

Таке структуроване представлення засобів автоматизації КСУ ТП і буде підтримуватися при подальшому викладенні матеріалу посібника.

1.5 Типові інформаційні функції КСУ ТП

Як було зазначено вище, комп’ютери (а тепер і контролери) в системах управління виконують головну функцію – обробка всієї інформації, що необхідна для процесу управління технологічним процесом. Виділимо типові інформаційні функції такої КСУ.

Вони поділяються на централізований контроль технологічного процесу і на обчислювальні і логічні операції інформаційного характеру.

До функцій централізованого контролю в основному відносяться:

безупинне, періодичне і/або вимірювання по виклику, оперативне відображення і реєстрація значень технологічних параметрів і показників стану технологічного устаткування;

виявлення, оперативне відображення, реєстрація і сигналізація відхилень значень технологічних параметрів і показників стану устаткування від установлених границь;

контроль, оперативне відображення, реєстрація і сигналізація спрацьовування блокувань і захистів;

оперативне відображення і реєстрація результатів математичних і логічних операцій, виконуваних комплексом технічних засобів системи.

Основні функції обчислювальних і логічних операцій інформаційного характеру наступні:

непрямі виміри технологічних параметрів і показників стану устаткування (розрахунки на основі даних прямих вимірів);

обчислення й аналіз узагальнених показників оцінки поточного стану ТП і його складових;

аналіз спрацьовувань блокувань і захистів;

діагностика протікання технологічного процесу і стану устаткування;

прогнозування ходу технологічного процесу і стану устаткування;

розрахунок техніко-економічних і експлуатаційних показників функціонування ТП;

підготовка інформації і виконання процедур обміну інформацією із суміжними вищестоящими системами управління.

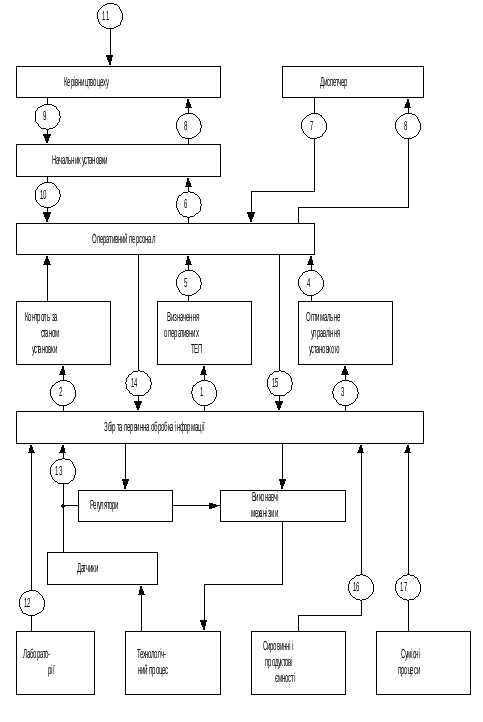

Для узагальненого представлення усіх типових функціональних можливостей КСУ ТП можна розглянути схему її типових функцій, що наведена на рисунку 1.5

На цій схемі функції згруповані наступним чином: функції регулювання параметрів технологічного процесу, функції збору та первинної обробки інформації, функції оптимального управління технологічною установкою, функції контролю за станом технологічної установки, функції розрахунку оперативних ТЕП та функції обміну інформацією з верхнім рівнем управління.

Рис. 1.5 – Схема типових функцій АСУТП (лист А4 повернутий)

Перераховані типові функції реалізуються за допомогою операцій і дій відповідних програмних і апаратних засобів КСУ.

Однією з основних дій при цьому є передача інформації, тобто організація інформаційних потоків. Структурування основної задачі управління КСУ ТП з цього погляду приводить до схеми інформаційних потоків системи (рисунок 1.6).

На схемі введені такі позначення інформаційних потоків:

1 – сумарна витрата за добу (сировина, електроенергія, вода, пара, продукція);

2 – миттєве значення контрольованих параметрів;

3 – усереднене значення параметрів процесу, що входять у математичні моделі;

4 – оптимальні значення регульованих параметрів;

5 – техніко-економічні показники (собівартість продуктів установки; питомі витрати електроенергії, пари, сировини на одиницю продукції; матеріальний баланс по установці);

6 – оперативна інформація з основних показників стану установки;

7 – оперативні вказівки по управлінню установкою.

8 – звіти про роботу установки;

9 – планові завдання, розпорядження по зміні програми; накази на зупинку і ремонт; інструкції на технологічний регламент;

10 – розпорядження, вказівки по веденню технологічного процесу;

11 – накази по заводу, розрахункові листки, розпорядження по цеху;

12 – лабораторні аналізи;

13 – первинна інформація від датчиків;

14 – зміна уставок на регулятори;

15 – регулюючі впливи;

16 – інформація про стан продукції, сировини;

17 – оперативна інформація про стан технологічних установок, що впливають на роботу даної установки.

Крім зазначених типових функцій (їх перелік і зміст склалися на протязі тривалого попереднього розвитку АСУТП) сучасні КСУ можуть за рахунок особливостей своєї будови та організації обробки інформації запропонувати їх користувачам – представникам виробництва – нові функції, які різко покращують загальні експлуатаційні характеристики таких систем управління. Про ці нові функції буде далі.

А поки що, обговоримо сучасний стан та перспективи розвитку КСУ ТП з точки зору досягнень їх творців – розроблювачів програмних та апаратних засобів, системних інтеграторів та представників виробництва, хто експлуатує та нарощує ці системи.

Рисунок 1.6 – Схема інформаційних потоків КСУ ТП

1.6 Сучасні тенденції розвитку засобів автоматизації КСУ ТП

Як відзначають аналітики авторитетного міжнародного дослідницького центру ARC Advisory Group (www.arc-web.com), користувачам - представникам виробництва – об'єктивно потрібні засоби автоматизації - для збільшення продуктивності, зниження цін і досягнення більшої гнучкості, що дозволяє задовольнити вимоги мінливого ринку.

Попит на автоматизацію більш високого рівня підігрівається ще і можливістю тотального зменшення вартості володіння за рахунок відкритих платформ підтримки зв'язку і програмування. Відповідно до дослідження IMC Research (hllp://www. imsresearch.com/), європейський ринок засобів автоматизації на основі ПК (іРС) у найближчі 3 роки буде зростати зі швидкістю 9,7 %, тоді як ріст ринку традиційних програмованих логічних контролерів (ПЛК) буде майже в 3 рази нижче. При цьому основною причиною росту iPC є їхнє використання в PC-based управлінні.

Агентство VDC Соrр. (http://www.vdc-corp.com/) прогнозує в 3 рази більш швидкий розвиток РС - платформи в порівнянні з ПЛК і DCS у системах з розподіленими чи віддаленими пристроями зв’язку з об’єктом (ПЗО) принаймні до 2007 р. Відповідно зростає роль традиційних для ПК мереж. Згідно тому ж дослідженню VDC мережа Ethernet стане ведучою в подібних системах уже до кінця 2005 р. По оцінках агентства ARC Advisory Group у 2005 р. очікується ріст ринку PC-based автоматики на 24%.

Згідно з прогнозом компанії Siemens до 2010 р. частка ПЛК скоротиться більш, ніж у 2 рази, a PC-based пристроям і інтелектуальним датчикам буде належати близько 60 % світового ринку.

В останні роки в СНД теж продовжувався бурхливий ріст сектора іPC, що відбувався на тлі стагнації і навіть скорочення продажів ПЛК із закритою архітектурою і ПЗ. Ця тенденція зараз фіксується багатьма незалежними маркетинговими агентствами. Цінові і ергономічні переваги таких контролерів обумовили їхній успіх і на ринку СНД, де ПК - сумісним пристроям належить вже більш 30 % ринку. Тобто в даний час структура ринку промислових контролерів у СНД відповідає тій, котра прогнозується у світі лише до 2010 р.

Усе більш чітко позначається тенденція зростання частки Internet- і Web-pішень у промисловій автоматизації, орієнтація на інтеграційні пропозиції для комплексної автоматизації підприємств. Постачальники рішень автоматизації повинні розглядати виробників промислових ПК як союзників, які надають компоненти для модернізації традиційних ПЛК. Зростаюча обчислювальна потужність інтелектуальних датчиків і виконавчих механізмів (ВМ) уможливлює створення складних систем промислової автоматизації .

У міру того, як контролери категорії нано-PLC (до 32 пристроїв введення/ виведення) розширюють свої мережні можливості, a мікро-PLC (до 128 пристроїв введення/ виведення) здобувають розширену функціональність, розвивається тенденція до заміни більш великих ПЛК їх аналогами меншого розміру, об'єднаними в мережу. Така конфігурація має підвищену надійність і масштабованість.

Виробникам ПЛК варто звертати більш пильну увагу на ПЗ (особливо на компонентний і об’єктно-орієнтований підходи), яке спрощує конфігурування і дозволяє розширювати функціональність ПЛК.

Об'єм ринку SCADA – систем (системи диспетчерського управління і збирання даних) оцінюється аналітиками ARC Advisory Group у 590 млн. дол. США. Динаміка ринку HMI-програм (людино-машинні інтерфейси) у СНД і світі протилежна. На початку сторіччя світові продажі HMI скоротилися. Це привело до цілого ряду голосних злиттів та поглинань серед закордонних компаній.

Криза корпоративних інформаційних систем (ERP, CRM, SCM), які так і не довели помітного підвищення ефективності від їхнього впровадження, привів до втрати темпу в розвитку інформаційної індустрії і зниженню об'єму інвестицій у інформаційні технології (ІТ). Як один з наслідків такого положення компанії, що традиційно працюють в області АСУП, усе активніше переходять в області АСУТП і суміжні з ними (MES, SCADA), а команди, що займаються АСУТП, навпаки, переходять на рівні інтеграції цих систем з АСУП.

Багато великих комп'ютерних фірм, що традиційно займалися системною інтеграцією в області АСУ/АСУП, почали створювати підрозділи АСУТП і пробувати свої сили в досить незвичних для себе задачах - від автоматизації інтелектуальних будинків до автоматизації нафтопереробних підприємств. Ця тенденція дуже вдало збіглася за часом з подальшим просуванням стандарту Ethernet в області АСУТП, що дозволяють загалькомп’ютерним системним інтеграторам використовувати наявний штат ІТ-спеціалістів при рішенні задач промислової автоматизації з застосуванням Ethernet-технологій, ПK - сумісного устаткування і ПЗ, що працює під Windows.

Під гаслами стандартизації, сумісності, довгостроковій упевненості користувача у майбутньому, незалежності від єдиного постачальника основні зусилля асоціацій і альянсів, у які поєднуються найбільші виробники-конкуренти для домінуючого захоплення ринку, спрямовані на те, щоб забезпечити сумісність поєднуваних у великі інтегровані системи апаратних і програмних засобів, що надходять від різних постачальників.

Так на найбільшій виставці промислової автоматизації ISA'2004 OPC Foundation продемонструвала на своєму стенді горизонтальну і вертикальну інтеграції систем від 10 провідних світових виробників-гігантів на основі реалізованого ними стандарту OPC Data exchange (DX). За допомогою OPC DX сучасні інтегровані системи автоматизації і ПЛК від різних виробників можуть спілкуватися одночасно по класичному Ethernet, Ethernet/IP, Profinet, High-Speed Ethernet і т.д.

Важлива тенденція останнього часу: молоді фахівці з провідних вузів країни з задоволенням йдуть працювати в компанії, що займаються промисловою автоматизацією. Велику роль у цьому процесі грають Навчальні центри, створені на профільних кафедрах цих вузів компаніями, що серйозно і на довгу перспективу працюють в області промислової автоматизації, а також намітився ріст престижності, значимості й оплати інженерної праці.

2 ОРГАНІЗАЦІЯ ПІДСИСТЕМИ ВВЕДЕННЯ СИГНАЛІВ ТЕХНОЛОГІЧНИХ ДАТЧИКІВ

2.1 Задачі підсистеми введення і алгоритми її роботи

На основі схеми інформаційних потоків КСУ ТП, описаній в попередньому розділі, можна виконати подальший аналіз визначених в ній інформаційних задач, зокрема, задач підсистеми введення інформації з технологічних датчиків.

Як було відзначено вище, однією з інформаційних функцій в КСУ ТП є централізований контроль за станом технологічного процесу.

Структурування цієї функції КСУ ТП приводить до виділення всіх необхідних операцій і дій, що забезпечують її виконання системою. У таблиці 2.1 приводиться перелік типових операцій і дій централізованого контролю в АСУТП.

Таблиця 2.1 – Перелік операцій і дій, що реалізують функції

централізованого контролю в КСУ ТП

|

Найменування |

Математичні формули чи дії, що реалізують операцію | |

|

Визначення поточних і прогнозованих значень вимірюваних величин | ||

|

Аналітична градуювання Датчиків |

Поліном п - ой степені, 1-а інтерполяційна формула Ньютона степені п, інтерполяційна формула Беселя | |

|

Динамічна корекція |

Зсув реалізації; ковзне усереднення, зсув й усереднення, оптимальний зворотний оператор (вигляд формули залежить від типу прямого оператора) | |

|

Екстраполяція й інтерполяція |

Східчаста екстраполяція, інтерполяційна формула Лагранжа з фіксованим часом інтерполяції (екстраполяції), оптимальна статистична екстраполяція (інтерполяція) з фіксованим інтервалом, оптимальна статистична екстраполяція (інтерполяція) з інтервалом, що плаває | |

|

Фільтрація |

Ковзне усереднення, експонентне згладжування, оптимальний фільтр (вигляд формули залежить від статистичних характеристик сигналу і завади) | |

|

Продовження таблиці 2.1 | ||

|

Інтегрування й усереднення |

Метод прямокутників, метод Сімпсона, дискретне інтегрування зі статистично оптимізованими коефіцієнтами | |

|

Визначення функціоналів чи функцій від однієї чи декількох величин | ||

|

Облік і компенсація інерційності об'єкта |

Зрушення реалізації, рівняння лінійної регресії, що сковзає усереднення, експонентне згладжування, модель об'єкта (вигляд формули залежить від структури об'єкта) | |

|

Визначення поточного середнього |

Ковзне усереднення, експонентне згладжування | |

|

Визначення поточної дисперсії |

Ковзне середнє централізованого квадрата величини, експонентне згладжування централізованого квадрата величини | |

|

Оцінка поточного значення кореляції |

Ковзне середнє добутку двох величин, експонентний згладжування добутку двох величин | |

|

Обчислення алгебраїчної функції заданого виду |

Залежить від вигляду функції | |

|

Виявлення подій (порушень і несправностей на виробництві) | ||

|

Обчислення контрольованої величини, що є заданою функцією чи функціоналом від вимірюваних величин |

Залежить від вигляду функції чи функціоналу | |

|

Виділення ознаки |

Перевірка умови «дорівнює», «більше», «менше» | |

|

Одержання додаткової інформації про стан ознаки |

Використання більш точних формул обчислення контрольованої величини чи більшого числа вимірюваних величин, подача спробного впливу на об'єкт і аналіз реакції об'єкта | |

|

Визначення подій по ряду ознак (багатоальтернативне виявлення подій) |

Обчислення заданої булевої функції, визначення події за заданим порядком аналізу ознак | |

Величини, що характеризують стан контрольованого чи керованого процесу, перетворюються в електричні сигнали за допомогою датчиків (температури, тиску, витрати і т.д.). У свою чергу, електричні сигнали перетворюються в цифрові величини за допомогою підсистеми введення КСУ.

У прикладній програмі цієї підсистеми, що відповідає за зчитування цифрованих сигналів датчиків, може використовуватися один із трьох методів управління підсистемою введення:

точкове опитування (підсистемі дається команда зчитування тільки одного сигналу);

послідовної таблиці (підсистемі дається команда зчитування великого числа сигналів по послідовних адресах вхідного комутатора);

довільної таблиці (управління підсистемою здійснюється за допомогою таблиці адрес вхідного комутатора, розташованих не обов'язково в послідовному порядку).

Управління підсистемою введення може активізуватися: А - коли інша програма визначає потребу в інформації і викликає підпрограму введення; В - через фіксовані інтервали часу, що задаються таймером; С - при запуску системи, після якого реалізується безупинний цикл зчитування, причому за останньою адресою іде перший.

В технічних вимогах (специфікаціях) до програм збору даних обов’язково вказується метод управління і процедура ініціювання, на вибір яких впливають наступні параметри:

час підключення вхідного комутатора до АЦП підсистеми введення (час опитування);

частота і час виконання розрахунків керуючих впливів;

загальне число сигналів;

необхідна середня швидкість перетворення.

Варто враховувати своєчасність вимірів («жорсткий» реальний час, «м'який» реальний час). При повторно виконуваних обчисленнях керуючих впливів повинні використовуватися тільки нові значення вхідних цифрових величин, тобто ті значення, що отримані лише на невелику частину циклу управління раніш, ніж виконуються самі обчислення.

Крім своєчасності зчитування варто також відмітити ще три важливих фактори: використання підсистеми введення, пам'ять і час виконання програми.

Використання підсистеми введення стає важливим, якщо необхідне число опитувань у секунду наближається до пропускної здатності підсистеми чи якщо бажано уникнути непотрібних операцій підсистеми і тим самим знизити вимоги до обслуговування. Підсистема, складена на підставі табличних методів, може працювати зі швидкістю, що більш близька до максимальної, оскільки збір послідовних точок не вимагає виконання програми. Виключення непотрібних операцій залежить від методу, яким ініціюється зчитування.

При процедурі ініціювання С дані будуть надходити швидше, ніж використовуватися, а у випадку застосування таймера виходять непотрібні дані, якщо тільки всі дані в таблиці не використовуються відразу після одержання. Якщо дані надходять тільки тоді, коли вони використовуються, зайві операції відсутні.

Пам'ять необхідна для збереження програми збору даних і програми, що використовує ці дані. Метод управління з довільною таблицею звичайно вимагає більше пам'яті, ніж інші методи, оскільки часто потрібно зберігати адреси комутатора як у таблиці, так і в іншому місці.

Час виконання програми збору і використання даних зростає по мірі зростання вимог до пам'яті. Програми, що використовують технологічні дані, звичайно коротші, якщо ці дані надходять з таблиці в головній пам'яті, оскільки зазначеним програмам не треба мати справу з проміжком часу між запитом якої-небудь величини і її одержанням. Варто мати на увазі, що при пуску комп'ютера програма, що використовує дані, не повинна виконуватися, поки значення не введені в таблицю. Програми збору даних також коротше при використанні табличних методів незалежно від того, виконується їхній запуск періодично чи вони зв'язані в безупинний цикл.

Найчастіше в управлінні технологічними процесами застосовуються наступні сполучення методів управління і процедури ініціювання підсистеми введення:

1А - опитування окремої точки після встановлення потреби в ньому;

2В – послідовна таблиця, що запускається періодично;

2С – послідовна таблиця в безупинному циклі;

3В – довільна таблиця, що запускається періодично;

3С – довільна таблиця в безупинному циклі.

У таблиці 2.2 міститься оцінка цих сполучень по їхньому впливі на розглянуті вище характеристики програми підсистеми введення.

У таблиці найбільш бажане сполучення відзначене цифрою 1. Таким чином, з погляду своєчасності управління сполучення 1А – найкраще, за ним іде 2С та 3С, потім 2В та 3В.

Один з можливих шляхів зміни порядку опитування датчиків, що зменшують число величин, опитуваних в одиницю часу, без істотного зменшення кількості інформації, що надходить у комп'ютер, заснований на знанні причинно-наслідкових зв'язків між контрольованими величинами об'єкта (рисунок 2.1).

Таблиця 2.2 – Характеристики програми управління підсистемою

введення сигналів датчиків

|

Характеристики |

Сполучення | ||||

|

1А |

2В |

2С |

3В |

3С | |

|

Розмір програми опитування |

5 |

3 |

1 |

4 |

2 |

|

Час виконання програми опитування |

5 |

3 |

1 |

4 |

2 |

|

Пам’ять для даних |

1 |

2 |

3 |

4 |

5 |

|

Розмір програми, що використовує дані |

3 |

2 |

2 |

1 |

1 |

|

Використання аналого-цифрового перетворення |

1 |

2 |

3 |

2 |

3 |

|

Своєчасність управління |

1 |

3 |

2 |

3 |

2 |

|

Синхронність “моментальної фотографії” процесу |

3 |

1 |

2 |

1 |

2 |

Ці зв'язки дозволяють для кожної вихідної величини об'єкта простежити сукупність величин, що визначають її поводження в часі. Наприклад, на значення величини Х2 позначаються зміни значень величин U6, U5, U3, Y3, Y2, Y5, Y8.

Нормальний стан вихідної величини свідчить про нормальний стан усіх величин, що входять у сукупність причин її зміни. Це дає можливість перевірки нормального стану всієї сукупності величин за допомогою циклічного опитування тільки вихідних величин об'єктів (величин Х1 і Х2 на малюнку 1).

Лише при відхиленні цих величин за межі норм з'являється необхідність в опитуванні інших величин, причому й у цьому випадку можна обмежитися опитуванням тільки малої їхньої частини. Для цього після виявлення відхилення вихідної величини контролюється група величин, що безпосередньо впливає на її поводження, з них визначається величина, що вийшла за границі норми: подальше опитування вже проводиться тільки по причинних зв'язках цієї величини і так далі до виявлення усіх величин сукупності, що одержали неприпустимі відхилення. Наприклад, при відхиленні значення Х2 за границі норми контролюються величини U6, U5, U3, що безпосередньо впливають на Х2 Якщо значення величини U3 перебуває за межами норми, а значення величин U6 і U5 лежать у межах їхніх норм, то подальше опитування обмежується величинами Y6 і Y8. При цьому, наприклад, з'ясовується, що неприпустима зміна значення величини Y6 і послужило причиною відхилення вихідної величини Х2. Таким чином, усі величини, значення яких вийшли за границі норм, виявлені, і комп'ютер приступає до циклічного опитування наступної вихідної величини.

Рисунок 2.1 – Схема причинно-наслідкових зв'язків між

контрольованими величинами об'єкта

У процесі роботи підсистеми введення виконується цифрація електричних сигналів датчиків. Управління підсистемою здійснює спеціальна програма. Саме вона визначає процес дискретизації вимірюваної величини в часі, тобто визначення точок, у яких провадяться виміри. Так для одержання точної інформації про високочастотні складові вхідної величини число цих моментів відліку повинне бути великим. З іншого боку, при занадто частих зніманнях інформації дані будуть корелюватися, число їх буде надлишковим, що збільшує вартість і об'єм розрахунків.

Для оптимізації роботи підсистеми введення використовують різні математичні методи:

теорему Котельникова;

принцип дискретизації Желєзнова;

с використанням східчастої апроксимації;

на основі розкладання функції зміни параметра в ряд Фур'є.

Усі ці підходи дозволяють визначити оптимальну частоту циклічного опитування того чи іншого технологічного параметра. Іноді доцільно застосовувати змінну частоту опитування параметра (на плавних ділянках функції зміни параметра частоту можна зменшувати, а на крутих ділянках – збільшувати).

2.2 Технологічні датчики, як джерела електричних сигналів

КСУ ТП є суто електричними системами, тобто інформація в них переноситься, в переважній більшості, електричними сигналами. В цьому плані суттєвим питанням для засобів автоматизації КСУ є забезпечення їх електричної сумісності. Ця проблема постає зразу, як тільки проектувальник системи намагається з’єднати входи пристроїв зв’язку з об’єктом (ПЗО) з технологічними датчиками - джерелами сигналів. При цьому важливо знати класифікацію типів джерел сигналів за їх електричними властивостями [ ].

Джерело сигналу. Це часто уживане поняття означає той об'єкт, від якого приходить сигнал на вхід підсистеми введення (наприклад, пристрій зв’язку з об’єктом). Фізично під джерелом сигналу будемо розуміти вихід датчика чи вихід вимірювального приладу, розглянутий разом зі сполучним кабелем, якщо такий кабель використовується.

Сигнальний ланцюг.Це замкнутий електричний ланцюг корисного, тобто інформаційного сигналу між джерелом і приймачем. По сигнальному ланцюзі протікає струм сигнального ланцюга.

Загальний провід.Це провід умовно нульового опорного потенціалу, що з'єднує джерело і приймач сигналу, що дозволяє вирівняти потенціали аналогових земель (AGND) вихідних вузлів джерела з вхідними вузлами приймача сигналу. Термін «умовно нульовий потенціал» ужитий у тім смислі, що загальний провід у ряді випадків може бути не заземлений і мати потенціал щодо землі.

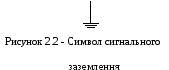

Заземлення.У великих системах управління, що складаються з різнорідних приладів, існує проблема взаємовпливу пристроїв по ланцюгу заземлення, що приводить до збоїв і перешкод. Власне, з урахуванням досвіду боротьби з цим явищем виник термін «сигнальне заземлення».

Сигнальне заземлення. Нижче під заземленням завжди буде матися на увазі саме сигнальне заземлення, що позначається символом, показаним на рисунку 2.2.

Ц е

«чиста» гілка основного ланцюга

заземлення системи, по якій не течуть

у землю струми заземлення силових

електричних пристроїв, а тільки протікають

струми заземлення відносно чутливих

сигнальних пристроїв.

е

«чиста» гілка основного ланцюга

заземлення системи, по якій не течуть

у землю струми заземлення силових

електричних пристроїв, а тільки протікають

струми заземлення відносно чутливих

сигнальних пристроїв.

Струм заземлення. Це струм, що тече по ланцюгу заземлення даного приладу. Іноді цей струм називають струмом заземлення, що врівноважує, оскільки він приводить до вирівнювання різниці потенціалів точок, що заземлюються. Напрямок струму заземлення Ig на рисунку 2.3 показано умовно.

М ісцеве

заземлення.Це той випадок, коли ланцюг

заземлення системи за якихось причин

не з'єднаний чи явно не з'єднаний з

землею.

ісцеве

заземлення.Це той випадок, коли ланцюг

заземлення системи за якихось причин

не з'єднаний чи явно не з'єднаний з

землею.

Л анцюги

цифрової й аналогової земель.Для

позначення земель на схемах чи у таблицях

зазвичай застосовують наступні мнемонічні

скорочення: GND (DGND, GNDD) — для позначення

цифрової землі; AGND (GNDA) — для позначення

аналогової землі (рисунок 2.4). При цьому

самі по собі позначення GND, AGND не говорять

про те, куди їх потрібно підключати. Для

з'ясування цього

найважливішого питання

потрібно знати тип входу

пристрою, до якого відноситься

даний ланцюг GND чи AGND, або тип

входу ПЗО (типи входів

описані далі) і додержуватися

існуючих принципів

підключення, що відноситься

до конкретного випадку підключення

пристроїв.

анцюги

цифрової й аналогової земель.Для

позначення земель на схемах чи у таблицях

зазвичай застосовують наступні мнемонічні

скорочення: GND (DGND, GNDD) — для позначення

цифрової землі; AGND (GNDA) — для позначення

аналогової землі (рисунок 2.4). При цьому

самі по собі позначення GND, AGND не говорять

про те, куди їх потрібно підключати. Для

з'ясування цього

найважливішого питання

потрібно знати тип входу

пристрою, до якого відноситься

даний ланцюг GND чи AGND, або тип

входу ПЗО (типи входів

описані далі) і додержуватися

існуючих принципів

підключення, що відноситься

до конкретного випадку підключення

пристроїв.

Екран. Екран у звичайному розумінні – це захисна струмопровідна оболонка системи, по якій не течуть корпусні струми приладу і струми загальних проводів сигнальних ланцюгів.

Під джерелом сигналу будемо розуміти той датчик або вимірювальний прилад, який користувач має намір підключити до електричного входу ПЗО. Класифікація таких джерел сигналу приводиться нижче.

По характері внутрішнього опору. Мова йде про класифікацію по активному внутрішньому опору на низькій частоті, де внутрішніми реактивними опорами джерела можна зневажити.

До джерела напруги (рисунок 2.5) можна віднести:

низькоомний (до 100-500 Ом) вихід будь-якого датчика чи приладу, підключеного за допомогою короткого кабелю;.

п

огоджену,

як мінімум, на прийомному боці (а краще

з обох боків) довгу лінію, наприклад,

радіочастотний кабель типу РК. Узгодження

виконується за допомогою кінцевих

низькоомних резисторів номіналом 50 чи

75 Ом.

огоджену,

як мінімум, на прийомному боці (а краще

з обох боків) довгу лінію, наприклад,

радіочастотний кабель типу РК. Узгодження

виконується за допомогою кінцевих

низькоомних резисторів номіналом 50 чи

75 Ом.Вихід такого джерела можна віднести до якісного джерела напруги, оскільки для сигнального ланцюга, унаслідок погодженості довгої лінії, дотримується енергетична оптимальність при передачі, а для перешкод ні.

Д о

класичногоджерела

струму (рисунок

2.6) можна віднести високоомний вихід

генератора струму. До основних параметрів

джерела струму відносяться: полярність,

запас по напрузі, внутрішній опір.

о

класичногоджерела

струму (рисунок

2.6) можна віднести високоомний вихід

генератора струму. До основних параметрів

джерела струму відносяться: полярність,

запас по напрузі, внутрішній опір.

До типового джерела заряду (рисунок 2.7) відноситься п’єзоелектричний датчик, що має яскраво виражений ємнісний характер внутрішнього імпедансу.

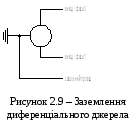

П о

наявності заземлення.

Тут розглядається класифікація джерел

сигналів по факту наявності заземлення.

Джерело, гальванічно зв'язане із землею,

є заземленим.

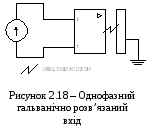

Якщо для однофазного джерела (рисунок

2.8) виявляється заземленою точка

сигнального ланцюга, то для диференціального

(рисунок 2.9) - електрично симетрична

відносно фазових проводів загальна

точка, що зв'язана загальним проводом

джерела.

о

наявності заземлення.

Тут розглядається класифікація джерел

сигналів по факту наявності заземлення.

Джерело, гальванічно зв'язане із землею,

є заземленим.

Якщо для однофазного джерела (рисунок

2.8) виявляється заземленою точка

сигнального ланцюга, то для диференціального

(рисунок 2.9) - електрично симетрична

відносно фазових проводів загальна

точка, що зв'язана загальним проводом

джерела.

Як

правило, заземленим буває джерело

заряду.

Як

правило, заземленим буває джерело

заряду.

Джерела напруги і струму бувають заземленими чи ізольованими.

Н а

відміну від заземленого джерела,ізольоване

(незаземлене, відв'язане від землі)

джерело не

зв'язане з землею. Приклади: термопара,

ізольована обмотка трансформатора.

Примітно, що однофазне ізольоване

джерело, наприклад термопара, не є

диференціальним, але при цьому є

симетричним, оскільки має властивість

симетрії виходів стосовно зовнішнього

середовища, наприклад, до паразитного

ємнісного зв'язку відносно зовнішнього

гальванічно розв’язаного ланцюга,

зокрема, до землі.

а

відміну від заземленого джерела,ізольоване

(незаземлене, відв'язане від землі)

джерело не

зв'язане з землею. Приклади: термопара,

ізольована обмотка трансформатора.

Примітно, що однофазне ізольоване

джерело, наприклад термопара, не є

диференціальним, але при цьому є

симетричним, оскільки має властивість

симетрії виходів стосовно зовнішнього

середовища, наприклад, до паразитного

ємнісного зв'язку відносно зовнішнього

гальванічно розв’язаного ланцюга,

зокрема, до землі.

По числу фаз. Диференціальне (двохфазне) джерело (рисунок 2.10) завжди містить у собі два протифазних джерела сигналу, що працюють відносно загального проводу джерела. Це джерело має три вихідних проводи.

До однофазних джерел (рисунок 2.11) відноситься більшість простих джерел сигналу, що мають два полюси, а попросту говорячи, два вихідних проводи.

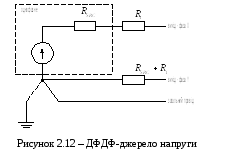

Диференціальний з фальшивою другою фазою (ДФДФ) - джерело напруги (рисунок 2.12). Це однофазне джерело з внутрішнім опором Rsrc, що було доповнене еквівалентом другої фази з нульовою вихідною напругою.

При цьому вихідний опір фальшивої фази Rsrc + R1 намагаються зробити рівним вихідному опору справжньої фази для того, щоб досягти приблизної симетрії вихідного імпедансу фаз стосовно загальної адитивної (синфазної) перешкоди.

Утворення помилкової другої фази має сенс тоді, коли однофазне джерело напруги прагнуть з'єднати з диференціальним входом, використовуючи 3-провідне підключення. Деякі прилади, наприклад ЦАП, мають убудований диференціальний вихід з фальшивою другою фазою.

Принципово ДФДФ - джерело напруги може бути заземленим, але тільки в точці, як показано на рисунку 2.12.

По наявності поверхні, що екранує. Тут мається на увазі електростатичний, а не електромагнітний екран.

Екрановане джерело сигналу (рисунок 2.13) — це джерело, що має суцільний зовнішній струмопровідний контур, що називається ланцюгом, який екранує. Екран — це струмопровідна оболонка системи.

Отже, екран у звичайному розумінні — це захисна струмопровідна оболонка системи, по якій не течуть корпусні струми і струми загальних проводів сигнальних ланцюгів.

Г оворячи

про екрановане джерело, ми маємо на

увазі, що фізично екрановано і саме

джерело, і кабель, що йде від нього. На

практиці часто екранується тільки

кабель (наприклад, у випадку застосування

датчиків, що принципово не можуть бути

екрановані) - таке джерело теж можна

назвати екранованим.

оворячи

про екрановане джерело, ми маємо на

увазі, що фізично екрановано і саме

джерело, і кабель, що йде від нього. На

практиці часто екранується тільки

кабель (наприклад, у випадку застосування

датчиків, що принципово не можуть бути

екрановані) - таке джерело теж можна

назвати екранованим.

Неекранованим можна назвати джерело сигналу, що не має навколишнього струмопровідного контуру. Якщо наявний струмопровідний контур не є екраном, то джерело також не екрановане.

По полярності джерела сигналу. Очевидно, що фізична величина на виході джерела може приймати однополярне чи двополярне значення. У залежності від цього джерело називається однополярним чи двополярним.

2.3 Типи входів пристроїв зв'язку з об'єктом

Роздивимося різновиди входів пристроїв зв’язку з об’єктом (ПЗО) з урахуванням їх електричних властивостей [1].

По полярності вхідного сигналу. По діапазону вхідного сигналу входи розділяються на однополярні і двополярні. Варто також враховувати, що зустрічаються ПЗО (вимірювальні прилади) з несиметричним щодо нуля вхідним діапазоном сигналу (наприклад від мінус 25 до плюс 75 мВ).

По кількості фаз і ступеню симетрії входу. Ця ознака класифікації відноситься прямо до питання схемотехнічної здатності вхідного вузла ПЗО придушити перешкоду, що прийшла з зовнішнього середовища і прикладена до його вхідних затискачів.

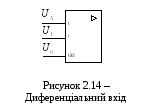

Д иференціальний

вхід(рисунок

2.14) - це вхід, що дозволяє прийняти пари

вхідних сигналів X

і

Y

симетрично

щодо загального проводу (AGND) і виділити

корисний різницевий сигнал (Y

-

X)

на

фоні загального адитивного сигналу

завади δ. При цьому над вхідними

аналоговими сигналами (X

+

δ) і (Y

+

δ) виконується операція вирахування:

(Y

+

δ) – (X

+

δ) = Y

–

X.

Звичайно

X

—

це вхід, що не інвертує, а Y

—

вхід, що інвертує.

иференціальний

вхід(рисунок

2.14) - це вхід, що дозволяє прийняти пари

вхідних сигналів X

і

Y

симетрично

щодо загального проводу (AGND) і виділити

корисний різницевий сигнал (Y

-

X)

на

фоні загального адитивного сигналу

завади δ. При цьому над вхідними

аналоговими сигналами (X

+

δ) і (Y

+

δ) виконується операція вирахування:

(Y

+

δ) – (X

+

δ) = Y

–

X.

Звичайно

X

—

це вхід, що не інвертує, а Y

—

вхід, що інвертує.

К оефіцієнт

придушення синфазного

сигналу δ/(Y–X)

визначає якість диференціального

входу. Диференціальний

вхід, на відміну від однофазного,

дозволяє підключити

джерело сигналу таким

чином, щоб струм сигнального

ланцюга не протікав через

загальний провід.

оефіцієнт

придушення синфазного

сигналу δ/(Y–X)

визначає якість диференціального

входу. Диференціальний

вхід, на відміну від однофазного,

дозволяє підключити

джерело сигналу таким

чином, щоб струм сигнального

ланцюга не протікав через

загальний провід.

Однофазний вхід (рисунок 2.15) — це простий вхід, що використовує 2-точечне підключення. Однофазний вхід — це вхід, що зустрічається найчастіше. Він може бути входом напруги, струму чи заряду.

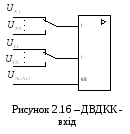

Диференціальний вхід з динамічним комутатором каналів (ДВДКК) (рисунок 2.16) схемотехнічно отриманий з диференціального входу шляхом додавання аналогового мультиплексору вхідних ланцюгів з метою забезпечення багатоканальних режимів введення. Це рішення традиційне застосовується в багатоканальних АЦП із мультиплексуванням каналів. Такий вхід ПЗО є повноцінним диференціальним, оскільки симетрія входів практично не порушена. Проте, у динамічному режимі роботи аналогового мультиплексору (режим динамічного опитування каналів АЦП) цей вхід є трохи погіршеним диференціальним входом. Зупинимося на цьому докладніше.

А налоговиймультиплексор

(комутатор, ключ) неідеальний. У даному

застосуванні це пояснюється, зокрема,

наявністю прохідних ємностей польових

транзисторів, з яких цей ключ складається.

Як правило, існують паразитні ємності

порядку 30-100 пФ між керуючим сигналом

ключа і каналом ключа, а також інші

перехресні ємності. При динамічній

комутації каналів виходить, що на

сигнальний ланцюг каналу відносно

загального проводу AGND динамічно

розряджається еквівалентна паразитна

ємність Сpar

порядку

100 пФ. Оскільки подані на входи каналів

напруги в загальному випадку різні, то

початкові умови перезарядку паразитних

ємностей в окремо узятий момент комутації

з одного каналу на іншій теж різні. Якщо

внутрішній опір джерела сигналу Rsrc,

то після моменту комутації протягом

часу t

~

3RsrcСpar

перезарядки

комутаційної ємності на фази X

і

Y

диференціального

входу впливає в загальному випадку

неоднакова перешкода, що спотворює

інформаційний (різницевий Y

– X)

сигнал диференціального входу.

налоговиймультиплексор

(комутатор, ключ) неідеальний. У даному

застосуванні це пояснюється, зокрема,

наявністю прохідних ємностей польових

транзисторів, з яких цей ключ складається.

Як правило, існують паразитні ємності

порядку 30-100 пФ між керуючим сигналом

ключа і каналом ключа, а також інші

перехресні ємності. При динамічній

комутації каналів виходить, що на

сигнальний ланцюг каналу відносно

загального проводу AGND динамічно

розряджається еквівалентна паразитна

ємність Сpar

порядку

100 пФ. Оскільки подані на входи каналів

напруги в загальному випадку різні, то

початкові умови перезарядку паразитних

ємностей в окремо узятий момент комутації

з одного каналу на іншій теж різні. Якщо

внутрішній опір джерела сигналу Rsrc,

то після моменту комутації протягом

часу t

~

3RsrcСpar