- •Основні позначення

- •Скорочення назв на технологічних схемах

- •Умовні позначення на схемах автоматизації

- •Розділ 1. Регулювання температури в об’єкті охолодження

- •Регулювання температури в одному об’єкті охолодження

- •Статична характеристика холодильної машини

- •Причини зниження температури в об’єкті за допустиму межу

- •Способи регулювання (зміни) холодопродуктивності машини

- •Регулювання шляхом пуску і зупинки компресора

- •Багатопозиційні системи регулювання

- •Статичні системи

- •Астатичні багатопозиційні системи

- •Аналогове регулювання температури в об’єкті

- •Основні схеми підтримання температури в об’єкті

- •Регулювання одночасно в декількох об’єктах

- •Розсільне охолодження камер

- •Контрольні запитання

- •Розділ 2. Регулювання холодопродуктивності компресорів

- •2.1 Поршневі компресори

- •2.1.1 Спосіб регулювання “пуск – зупинка”

- •2.1.2 Компресори з прямим запуском.

- •2.1.3. Розвантаження компресорів у період розгону.

- •2.1.4. Зміна числа працюючих циліндрів

- •2.1.5 Зміна частоти обертання вала компресора

- •Дроселювання всмоктуваної пари

- •Байпасування або перепускання стисненої пари на всмоктувальну лінію

- •2.1.6. Порівняння способів зміни холодопродуктивності поршневих компресорів

- •2.2 Гвинтові компресори

- •2.3 Центробіжні компресори

- •Контрольні запитання

- •Розділ 3. Аср заповнення випарників рідким холодоагентом

- •3.1 Показники заповнення випарників

- •3.2 Основні схеми заповнення випарників

- •3.2.2 Аср заповнення з двома терморегулюючими вентилями.

- •3.2.3.Аср двосекційного випарника

- •3.2.4.Аср заповнення з використанням реле різниці температур

- •3.2.5.Аср заповнення з регулюванням рівня

- •3.2.6.Аср заповнення з віддільником рідини

- •3.2.7. Безнасосна схема з верхнім віддільником рідини

- •3.2.8. Насосно-циркуляційна схема

- •3.3 Вибір регуляторів рівня і перегріву

- •3.4 Динаміка процесу регулювання

- •Непрямі методи регулювання заповнення випарників

- •Контрольні запитання

- •Розділ 4. Автоматизація конденсаторів

- •4.1. Конденсатори з водяним охолодженням

- •4.1.1. Аср тиску конденсації

- •4.1.2. Аср тиску з відключенням подачі води у конденсатор

- •4.1.3. Аср тиску за температурою води з конденсатора

- •4.2. Конденсатори з повітряним охолодженням

- •4.2.1. Аср тиску конденсації зміною швидкості або витрати повітря

- •4.2.2. Аср тиску зміною ефективної теплопередаючої поверхні конденсатора

- •4.2.3. Аср тиску з додатковим регулюванням тиску у ресивері

- •4.2.4. Аср крокового регулювання тиску конденсації

- •Контрольні запитання

- •Розділ 5. Автоматичний захист і блокування на холодильних установках

- •5.1 Способи захисту холодильних установок

- •5.3 Основні параметри, за якими здійснюється автоматичний захист Захист від небезпечного тиску нагнітання

- •Захист від волого ходу

- •Захист км від перегріву і від порушення системи змащування

- •5.6 Контрольні запитання:

- •Розділ 6. Автоматизація установок кондиціювання повітря

- •6.1. Загальні положення

- •6.2. Регулювання температури в приміщенні

- •6.3. Регулювання вологості

- •6.4. Регулювання складу повітря

- •6.5. Захист кондиціонерів

- •6.6 Схеми автоматизації кондиціонерів

- •6.7. Контрольні запитання:

- •Література

Захист км від перегріву і від порушення системи змащування

Перегрів КМ може бути за різних причин. Як правило це порушення подачі мастила або зношування окремих деталей. КМ перегрівається і за перепуску стисненої пари на бік всмоктування, а також із-за нещільностей клапанів і попадання повітря в систему, високого Рк тощо. Перегрів призводить до швидкого зношування КМ і може навіть викликати розкладання і запалювання мастила.

Температура стисненої пари для аміачних КМ ≤ 150 С, а для фреонових 100 С. Виключення КМ за цих температур здійснюється термореле РТ, чутливий елемент якого установлюють на нагнітальному трубопроводі або у верхній кришці КМ.

В КМ з примусовою системою змащення тиск мастила після насосу повинен бути на 0,08...0,2 МПА (в залежності від типу КМ) вищим тиску в картері. Якщо різниця тисків менше, то диференціальне реле тиску зупине КМ.

5.4 Приклад виконання схеми АСЗ холодильної машини

Мал.59

Схема АЗС холодильної машини

Мал.59

Схема АЗС холодильної машини

В АСЗ входять 6 реле захисту, які контролюють такі параметри:

PDS – різницю тисків на вході в масляний насос і виході із нього; сигнал подається за відсутності мастила, а також при так званому зриванні насоса (на час запуску КМ реле PDS автоматично відключається);

TS1 – температуру нагнітання; чутливий елемент TЕ1 розміщений на нагнітальному трубопроводі безпосередньо перед КМ; сигнал подається із зростанням tн внаслідок порушення режиму роботи, поломки клапанів тощо;

PS1 – тиск нагнітання рн; відбір тиску відбувається до нагнітального вентиля В1 по ходу тепло агента; сигнал подається за підвищення тиску конденсації, відкриття вентиля на нагнітальній лінії тощо;

PS2 – тиск всмоктування; відбір може бути до і після всмоктувального вентиля В2; сигнал подається за зниження тиску (можливі причини – відмова пристрою живлення випарника, забруднення фільтрів тощо);

TS2 – температуру обмоток статора всмоктувального електродвигуна; датчик вмонтовується безпосередньо в обмотку; сигнал подається з підвищенням температури внаслідок відмови системи живлення випарника, забруднення фільтрів тощо; струменеві перенавантаження І/Іном=1,35 не більше 30 хв, І/Іном=4 до 40 с; температура кожуха КМ < 95 С.

TS3 – температуру теплоносія на виході випарника; сигнал подається за її зниження внаслідок відмови АСР tF2.

Всі реле захисту підключаються до електричної схеми одноразової дії АСЗ. При спрацюванні будь-якого реле АСЗ видає сигнал аварійної зупинки Х3 в схему автоматичного управління АУ, яка в свою чергу відключає пускач КМ1 електродвигуна КМ. Одночасно загоряється одна із сигнальних лампочок HL1 – HL6, що вказує на причину аварійної зупинки.

Сама схема не може автоматично виключити КМ. Це здійснюється кнопковою станцією SB4, за натиснення якої відбувається запуск КМ. Сигнальна лампа гасне.

Крім схеми одноразової дії в систему входить схема блокування Бл, яка сигналом Хбл дозволяє запуск КМ тільки за умови попереднього запуску насосів теплоносія Н1 і охолоджуючої води Н2.

АСЗ також має ключ SA, за допомогою якого КМ може запустити із пульта без захисту або з його частиною.

5.5 Приклад виконання схеми АСР холодильної установки з поршневим компресором.

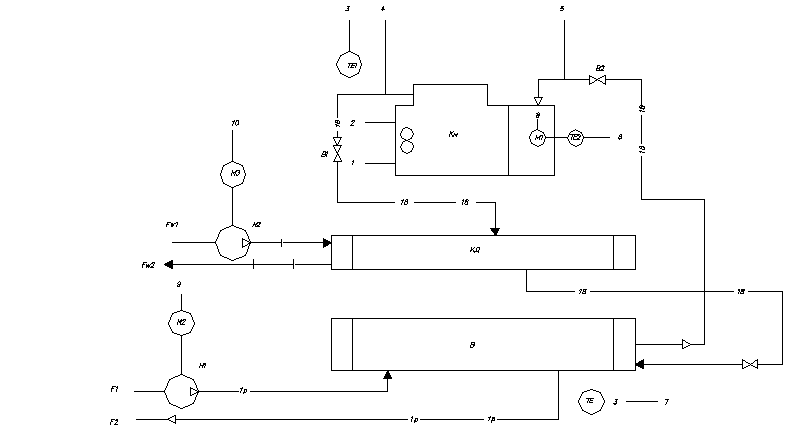

Схемою автоматизації (рис.60) передбачається захист КМ від небезпечних режимів роботи: зниження тиску всмоктування, підвищення тиску та температури нагнітання, зниження тиску мастила між виходом маслонасоса та картером, перегрівання обмоток електродвигуна, відсутність води, що подається до охолоджуючої оболонки КМ, захист В або циркуляційного ресивера від переповнення.

Мал.

60 Схема автоматизації холодильної

машини

Мал.

60 Схема автоматизації холодильної

машини

Для підтримання рівня заповнення В використовують терморегулюючі вентилі або поплавцеві регулятори. Стабілізація тиску конденсації здійснюється пропорційним регулятором тиску прямої дії (водорегулятором). Контроль тиску нагнітання, всмоктування та тиску мастила в масло системі здійснюється манометрами.

ХУ складається з КМ І, Кд ІІ, В ІІІ, теплообмінника ІV, циркуляційного насоса V, холодильних камер VI та VII. Холодопродуктивність КМ регулюється двопозиційним реле температур 13-2 через магнітний пускач 11-2 вмиканням та вимиканням електродвигуна компресора 11-3. Регулювання температури в камерах VI та VII здійснюється системою автоматизації, що складається з автоматичного моста 10-4, первинних вимірювальних перетворювачів – термометрів опору 10-1 та 10-2 і виконавчих механізмів – соленоїдних вентилів 10-5 та 10-6. Зі зміною температури в камерах нижче заданої вентилі замикаються, а з підвищенням відмикаються. Якщо температура в усіх камерах нижче заданої, передбачається автоматичне вимикання електродвигунів насоса 12-3 та КМ 11-3. Соленоїдний вентиль 15-1 перешкоджає перетіканню рідкого холодоагенту з Кд у В. Він замикається під час зупинки КМ та відчиняється з його пуском. КМ вимикається за допомогою реле 1-1, 2-1, 3-2, 4-1, коли відповідні параметри перевищують гранично допущені значення на лінії всмоктування, та перепад тисків у маслосистемі стає нижче припустимого. При цьому засвічуються сигнальні лампи HL1…HL4. Програмний пристрій 4-2, що працює разом з реле контролю мастила 4-1, вимикає захист протягом перших 50 с пуску КМ. Водорегулятор 5-1 регулює тиск конденсації. Рівень заповнення холодильних систем випарника підтримується за перепадом температури і тиску вентилем 7-2. Для контролю тиску нагнітання, всмоктування в маслосистемі встановлюються реле тиску 1-1, 2-1, 4-1. Вмикання та вимикання двигунів КМ та насоса можна здійснити за допомогою ключів управління, що встановлюються на щиті. Схеми автоматизації холодильних установок монтують на базі спеціальних приладів та засобів холодильної автоматики, що забезпечує безпечну та надійну їх експлуатацію.