- •5 Комплекси для виробництва стінових блоків із

- •5.1 Загальна характеристика блоків із ніздрюватого бетону та комплексів для їх виробництву

- •5.2 Комплекси для виробництва блоків із газобетону

- •5.2.1 Особливості технології

- •5.2.2 Склад і характеристика обладнання

- •Методи боротьби із недорізанням нижнього шару масиву

- •5.3 Комплекси по виробництву пінобетону

- •5.3.1 Склад обладнання комплексів

- •5.3.2 Особливості обладнання

5.2.2 Склад і характеристика обладнання

5.2.2.1 Приймання та складування компонентів сировини

Пісок вологістю 4÷8% видобувається на кар’єрі і транспортується на підприємство автотранспортом із використанням того ж обладнання, що описане у розділах 3 та 4. Вважається за доцільне просіювати пісок на кар’єрі, залишаючи у ньому відсіяне каміння, кускову глину й інші небажані включення. Заглиблений приймальний бункер, накритий колосниковою решіткою, повинен мати ємність, у 1,5÷2,0 рази більшу за ємність кузова авто. Якщо на території заводу обладнаний проміжний склад піску, то для завантаження бункера доцільно використання автонавантажувача. Якщо пісок не просіяний на кар’єрі, то у системі транспорту повинен бути передбачений грохот. Цемент та негашене мелене вапно приймаються із вагонів залізниці по одній із схем, звичайних для приймання порошкоподібних матеріалів, використовуючи пневмотранспорт або систему конвеєрів. Далі ці компоненти подаються у витратні бункери ділянки приготування суміші та формування.

Гіпсовий камінь приймається із залізничних вагонів і за допомогою грейферного крана або навантажувача та системи конвеєрів завантажується у прийомний бункер. При необхідності встановлюються дробарка та грохот.

Алюмінієва пудра у герметичних бочках доставляється автотранспортом у спеціальне приміщення для приготування алюмінієвої суспензії.

У разі використання кускового немеленого вапна, як це характерне для країн СНД, до складу комплексу входить ще й ділянка помелу вапна, яке доставляється по залізниці та розвантажується у критий прирейковий склад.

5.2.2.2 Підготовка компонентів сировини до змішування

Приготування піщаного та зворотного шламів. Склад обладнання проілюстрований на рис.5.2.

Піщаний шлам (далі – шлам) густиною 1600÷1800 кг/м3 отримують сумісним мокрим помелом піску та гіпсового каменя у барабанному кульовому млині 15 безперервної дії, у вхідну лійку якого ці компоненти подаються у співвідношенні 10:1. Пісок у шламі повинен мати питому поверхню 270÷300 м2/кг, залишок на ситі 0,09 ≤15%.

Подача піску та гіпсового каменю з приймальних бункерів 3,4 у витратні 9,10 може виконуватись послідовно по єдиній транспортній системі, що містить у собі стрічкові конвеєри 6 та ковшовий елеватор 7, або по окремим системам для кожного компонента. У потужних комплексах іноді між приймальним 3 і витратним 9 бункерами встановлюють проміжний силос-накопичувач піску ємністю 40÷80 м3, який може обладнуватись системою обігрівання, індикатором рівня заповнення та дренажним пристроєм.

Для забезпечення

високої якості блоків дуже важлива

сталість показників усіх сировинних

компонентів і шламу. Сталий вміст

компонентів шламу забезпечується

застосуванням вагових дозаторів 11

безперервної дії для піску та гіпсового

каменю, які мають похибку

![]() 1,0%.

Задачу підтримання сталої вологості

шламу в умовах випадкових коливань

вологості піску вирішує система

автоматичного керування, до складу якої

входять датчики вимірювання вологості

піску та густини шламу після помелу. Із

врахуванням поточної вологості

регулюється подача води у млин дозатором

води 14. Разом із водою з ємності 12 доцільно

введення добавок - поверхнево - активних

речовин (ПАР) – сульфанолу, триетаноламіну

та подібних (у кількості 0,1÷0,3% маси сухих

компонентів), які сприяють підвищенню

продуктивності млина. На виході із млина

15 шлам проходить крізь сито 16 (обертове,

яке входить у конструкцію млина, або

окремий віброгрохот), у якому відокремлюються

молольні тіла чи їх уламки й направляються

у бункер 17 для вивезення.

1,0%.

Задачу підтримання сталої вологості

шламу в умовах випадкових коливань

вологості піску вирішує система

автоматичного керування, до складу якої

входять датчики вимірювання вологості

піску та густини шламу після помелу. Із

врахуванням поточної вологості

регулюється подача води у млин дозатором

води 14. Разом із водою з ємності 12 доцільно

введення добавок - поверхнево - активних

речовин (ПАР) – сульфанолу, триетаноламіну

та подібних (у кількості 0,1÷0,3% маси сухих

компонентів), які сприяють підвищенню

продуктивності млина. На виході із млина

15 шлам проходить крізь сито 16 (обертове,

яке входить у конструкцію млина, або

окремий віброгрохот), у якому відокремлюються

молольні тіла чи їх уламки й направляються

у бункер 17 для вивезення.

1,2 – подача піску та гіпсового каменю

(ГК); 3,4 – приймальні бункери піску та

ГК; 5 – живильники; 6 – конвеєри; 7 –

елеватор; 8 – плужковий скидач; 9,10 –

витратні бункери піску та ГК; 11 –

дозатори; 12 – ємність для домішок; 13 –

подача води; 14 - дозатор води; 15 – млин;

16 – сито; 17,18 – система видалення

відходів; 19 – насос; 20 - подача стиснутого

повітря; 21,24,30,33 – трубопроводи; 22,31 –

шлам-басейни; 23 – витратний бак піщаного

шламу; 25 – пости різання масивів; 26 –

збирання відходів; 27 – мішалка відходів;

28 – бак забрудненої води; 29 - насос; 32 -

витратний бак зворотного шламу.

Рис.5.2 - Схема

приготування піщаного та зворотного

шламів

Конструкція барабанних

млинів для мокрого помелу шламу

принципово не відрізняється від тієї,

що докладно описана у розділі 3 для

сухого помелу в’яжучого у виробництві

силікатної цегли. На вітчизняних

комплексах широко використовується

млин 2,0

![]() 10,5

м заводу “Волгоцеммаш”, який здатний

забезпечити продуктивність по сухій

речовині – 9 т/год. (до 20 м3/годину

виробів із ГБ). У табл.5.2 приведені

характеристики серійних млинів СНД

меншої продуктивності для мокрого

помелу. Продуктивність приведена

орієнтовно, бо залежить від властивостей

сировини й тонкості помелу.

10,5

м заводу “Волгоцеммаш”, який здатний

забезпечити продуктивність по сухій

речовині – 9 т/год. (до 20 м3/годину

виробів із ГБ). У табл.5.2 приведені

характеристики серійних млинів СНД

меншої продуктивності для мокрого

помелу. Продуктивність приведена

орієнтовно, бо залежить від властивостей

сировини й тонкості помелу.

Таблиця 5.2 - Технічна характеристика млинів мокрого помелу

|

Показник |

Тип, модель | ||

|

СМ-6002 |

СМ-6003 |

СМ-6005 | |

|

Продуктивність по сухому піску, т/год. (орієнтовно) |

5 |

3 |

1 |

|

Внутрішній діаметр барабана без футерівки, мм |

1500 |

1500 |

900 |

|

Довжина барабана, мм |

3000 |

1600 |

1800 |

|

Номінальний робочий об’єм барабана, м3 |

4,2 |

2,2 |

0,9 |

|

Частота обертання барабана, об/хв |

25 |

26 |

32 |

|

Потужність електродвигуна, кВт |

100 |

55 |

30 |

|

Габаритні розміри, мм: - довжина - ширина - висота |

6300 3500 2500 |

4880 3000 2500 |

3850 2190 1600 |

|

Маса молольних тіл, т |

10,5 |

4,8 |

2,3 |

|

Загальна маса, т |

34,5 |

20,7 |

9,2 |

Кожна із світових фірм пропонує покупцям комплексів свої млини. Формули для розрахунку продуктивності млина з необхідними коефіцієнтами врахування тонкості помелу приведені на с.38-40 41].

У разі необхідності вагомо підвищити тонкість помелу можна зменшенням продуктивності (подачі сировини), але при цьому майже пропорційно підвищуються енергоємність та зношення молольних тіл та футерівки. Слід зазначити, що ефективність мокрого помелу на 15÷30% вища, ніж сухого, але й витрати молольних тіл вищі майже у 1,5 рази. Підвищенню продуктивності й зменшенню витрат енергії сприяє вибір раціональних конструктивних та режимних параметрів млина (використання гумової футерівки, раціональних кутової швидкості та коефіцієнту заповнення молольними тілами, тощо).

Після помелу шлам поступає у ємність насосу 19. У вітчизняних комплексах використовуються надійні пневматичні насоси камерного типу (конструкція – на рис.2.30 с.87 44]).

Насос 19 по трубопроводу 21 закачує шлам у один із мінімум двох шлам-басейнів 22, які мають постійно діючі мішалки із вертикальним валом та засоби контролю рівня. Для інтенсифікації перемішування шламу через порожнистий вертикальний вал мішалок подається стиснуте повітря для барботажу. У шлам-басейнах фірми “Маза-Хенке” для інтенсифікації процесу змішування встановлюються кранові мішалки з міксерами (по типу тих, що використовуються на цементних заводах). Під час заповнення одного шлам-басейну шлам для використання у виробництві відбирається з другого. Найкращі результати дає використання трьох шлам-басейнів 22, які по черзі: один - завантажується, другий – змішує (усереднює) шлам, третій – розвантажується.

Шлам із шлам-басейну 22 насосом 19 по трубопроводу 21 по мірі необхідності подається у витратний бак 23 дозувального блоку, звідки дозатором завантажується у змішувач. У сучасних комплексах насос 19 працює безперервно і подає шлам або у бак 23, або зворотно у шлам-басейн по трубопроводу 24 повертання надлишкового піщаного шламу в шлам-басейни для запобігання загуснення. Систему трубопроводів 21,24, 30 та 33 доцільно виконувати так, щоб забезпечувалось без проблемне їх промивання.

Відомі технології, у яких замість приготування шламу реалізувався сумісний сухий помел піску із в’яжучими – вапном та цементом (наприклад, технологія фірми “Дюрокс”). Активність такої суміші складала 14%, компоненти дозувалися у барабанний млин ваговими дозаторами безперервної дії, млин мав систему аспірації, а його корпус охолоджувався водяним душем. Ідея цієї схеми – у ефективному змішуванні та активації усіх твердих компонентів, які являли собою комплексне сухе в’яжуче. Але менша енергоємність, відсутність необхідності в аспірації та охолодженні, кращі санітарно-гігієнічні умови роботи персоналу в цеху й менше забруднення довкілля привели до повсюдного використання мокрого помелу у технології ГБ.

Окрема система у комплексах передбачена для приготування так званого зворотного шламу. Річ у тому, що технологія ГБ взагалі й різальна технологія, зокрема, характерні великою кількістю відходів. По-перше, це “горбушка”, тобто верхній шар товщиною 30÷80 мм по всій площі форми. По-друге, це шари, що прилягають до бортів форми і зрізаються на товщину 20÷50 мм. По-третє, це недорізаний нижній шар, який іде у відхід при розрізанні масиву у варіантах, де передбачене його кантування. Проблема полягає у тому, що кількість і властивості відходів непостійні, а всі заходи при виробництві ГБ направлені на стабілізацію властивостей сировини, у тому числі й зворотного шламу. Бажання повернути у виробництво ці відходи, об’єм яких перевершує 10% основного піщаного шламу, спонукає до розробки відповідних, досить складних систем. Складність вирішення проблеми зворотного шламу і необхідність у чималих додаткових витратах підтверджується, наприклад, тим, що у комплексі фірми “Дюрокс” для перемішування зворотного шламу використовувалось 7 пропелерних чотирьохлопатевих мішалок діаметром 0,5м із двигунами по 15 кВт. Мішалки з частотою обертання 140 об/хв розміщені у траншеї шириною й глибиною 2м та довжиною 10м. У сучасних комплексах система значно спрощена.

Система приготування зворотного шламу починається із збирання відходів на постах 25 (рис.5.2) різання масивів за допомогою конвеєрів 26 і транспортування у мішалку відходів 27. Тут вони розмішуються забрудненою водою з баку 28, у який вода збирається після промивки основного змішувача та трубопроводів. Густину зворотного шламу підтримують на рівні 1400÷1450кг/м3. Для забезпечення сталості густини у комплексах світових лідерів мішалку 27 у процесі заповнення шламом зважують. У деяких сучасних комплексах відходи падають у лоток, розташований у приямку вздовж постів 25 різання масиву, звідки змиваються водою у мішалку 27. Після перемішування порція зворотного шламу подається насосом 29 по трубопроводу 30 у один з мінімум двох спеціальних шлам-басейнів 31 зворотного шламу. У деяких комплексах навмисне встановлені відцентрові насоси 29 для розбивання затверділих часток бетону. Ємність кожного із шлам-басейнів 31 повинна бути не меншою 10 м3. Після повного заповнення одного з шлам-басейнів 31 його густина корегується додаванням води дозатором 14. На кращих комплексах використовують системи автоматичного підтримування заданої густини та підігрівання, у разі необхідності, зворотного шламу. Як датчик густини, у деяких зарубіжних комплексах (наприклад, “Верхан”) використовується вбудована у кільцевий трубопровід петля зважування. Підготовлений зворотний шлам насосом 19 подається по трубопроводу 21 у витратний бак 32 зворотного шламу, який розташований у дозувальному відділенні основного змішувача. Надлишок зворотного шламу повертається по трубопроводу 33 в шлам-басейни 31. У цей час насос 29 заповнює другий шлам-басейн 31, де готується наступна порція зворотного шламу. У деяких комплексах готовий зворотний шлам подається у шлам-басейни 22 піщаного шламу.

Помел вапна. Найпростішим є використання покупного меленого вапна з необхідними властивостями. Але різні економічні та організаційні причини, зокрема, відсутність надійних постачальників вапна потрібної якості, спонукають переважну більшість виробників до використання, як сировини, кускового вапна. Його помел може виконуватись із застосуванням барабанного, тарільчасто - роликового, валкового або вібраційного млинів.

Практично на всіх заводах країн СНД замість чистого меленого вапна використовують вапняно-піщане в’яжуче, яке отримують сумісним помелом вапна з піском у барабанному млині. Активність в’яжучого, звичайно, становить 30÷40%, питома поверхня часток вапна 450÷550 м2/кг, питома поверхня часток піску у в’яжучому - 200÷250 м2/кг. Процес помелу в’яжучого та конструкції барабанних млинів для такого помелу аналогічні тим, що розглянуті у розділі 3.2.2 Помел в’яжучого. Для усереднення властивостей вапна доцільно використання спеціальної ємності – гомогенізатора.

Світові лідери, наприклад, “Маза-Хенке”, пропонують використання валкових млинів, які можуть забезпечити необхідну тонкість помелу тільки із сепаратором. На рис. 5.3 приведена схема подрібнення й помелу кускового вапна або гіпсу із застосуванням тарільчасто - роликового млина.

1 - приймальний бункер; 2, 9 - живильники;

3 - молоткова дробарка; 4 - система

знепилювання дробарки; 5 - елеватор; 6

– стрічковий конвеєр; 7 - магнітний

сепаратор; 8 – проміжний бункер; 10 –

тарільчаcто– роликовий млин; 11 - система

знепилювання млина;

12 – пневмотранспорт; 13 – гомогенізатор.

Рис.5.3 - Схема подрібнення й

помелу вапна із застосуванням

тарільчасто - роликового млина

З приймального бункера 1 вапно живильником 2 подається у молоткову дробарку 3, де воно подрібнюється до фракції 2÷3 мм. Дробарка обладнана системою знепилювання 4. Після дробарки вапно елеватором 5 подається на конвеєр 6, на якому магнітний сепаратор 7 видаляє металеві включення. З конвеєра 6 вапно завантажується у проміжний бункер 8, із якого живильником 9 подається у тарільчасто – роликовий млин 10 із вбудованим у нього сепаратором, так що помел проходить у замкненому циклі. Сепаратор відокремлює готовий продукт, наприклад, із залишком на ситі 008 ≤(6-7)%. Млин обладнаний системою знепилювання 11. Після помелу вапно пневмотранспортом 12 подається у гомогенізатор 13, де усереднюються властивості вапна, і далі у витратний бункер дозувального відділення.

У комплексі “АЕРОК” (Естонія) передбачене застосування вібромлинів із продуктивністю 2,5 т/год.

Приготування алюмінієвої суспензії (далі – суспензії) виконується у спеціальних змішувачах (суспензаторах) циклічної дії, з яких суспензія подається у дозатор. У сучасних комплексах змішувачі суспензії є одночасно її дозаторами. Приймальний резервуар алюмінієвої пудри виконується герметичним. У нього із забезпеченням герметичності розвантажується бочка з пудрою. У ємність суспензатора-дозатора заливається вода в об’ємі, необхідному на одну порцію суспензії, і ПАР (наприклад, сульфанол або каніфольна емульсія). Після попереднього змішування води й ПАР із приймального резервуару шнеком подається пудра і готується суспензія, яка насосом подається або безпосередньо у змішувач газобетонної суміші (при використанні суспензатора-дозатора), або у дозатор суспензії. Кращі зарубіжні конструкції суспензаторів обладнані системами вентиляції та охолодження, які забезпечують вибухозахищеність. Система охолодження заснована на пропусканні холодної води між подвійною оболонкою змішувача. Передбачений пристрій для аварійного вивантаження при недопустимому підвищенні температури.

5.2.2.3 Дозування й змішування компонентів та формування масиву

Склад обладнання ділянок приготування газобетонної суміші та формування приведений на рис 5.4. Приготування газобетонної суміші найчастіше проводять у лопатевому газобетонозмішувачі (далі – змішувачі) із вертикальним валом, який відноситься до циклічних агрегатів примусового перемішування.

1, 2 - витратні баки з піщаним та зворотним

шламом; 3,4,5 - витратні бункери з цементом,

вапном та гіпсом; 6 – бак з водою;

7 – суспензатор; 8 – дозатор води і

шламів; 9 – дозатор в’яжучих;

10 – дозатор суспензії; 11 – газобетонозмішувач;

12 – форма;

13 – віброплощадка

Рис.5.4 -Схема ділянок приготування

газобетонної суміші та

формування

У дозувальному відділенні розміщені витратні бункери та баки з компонентами суміші: 1,2 – піщаним та зворотним шламом; 3,4 і, при необхідності, 5 – цементом, вапном та гіпсом (якщо у піщаний шлам не введений гіпсовий камінь); 6 – бак подачі води; 7 - змішувач суспензії. Усі ємності мають пристрої розвантаження, які забезпечують подачу компонентів у відповідні дозатори циклічної дії з темпом, що дозволяє мати необхідну точність дозування. Дозатор 10 суспензії може бути суміщеним із суспензатором 7. На кожний компонент може бути свій дозатор, але може використовуватись, крім дозатора суспензії, ще найменше 2 дозатори: один – для води й шламів, другий – для в’яжучих. Об’єм порції суміші готують таким, щоб залити його без надлишку у одну форму 12, яка може встановлюватись на віброплощадці 13 у разі використання вібраційної чи ударної технологій.

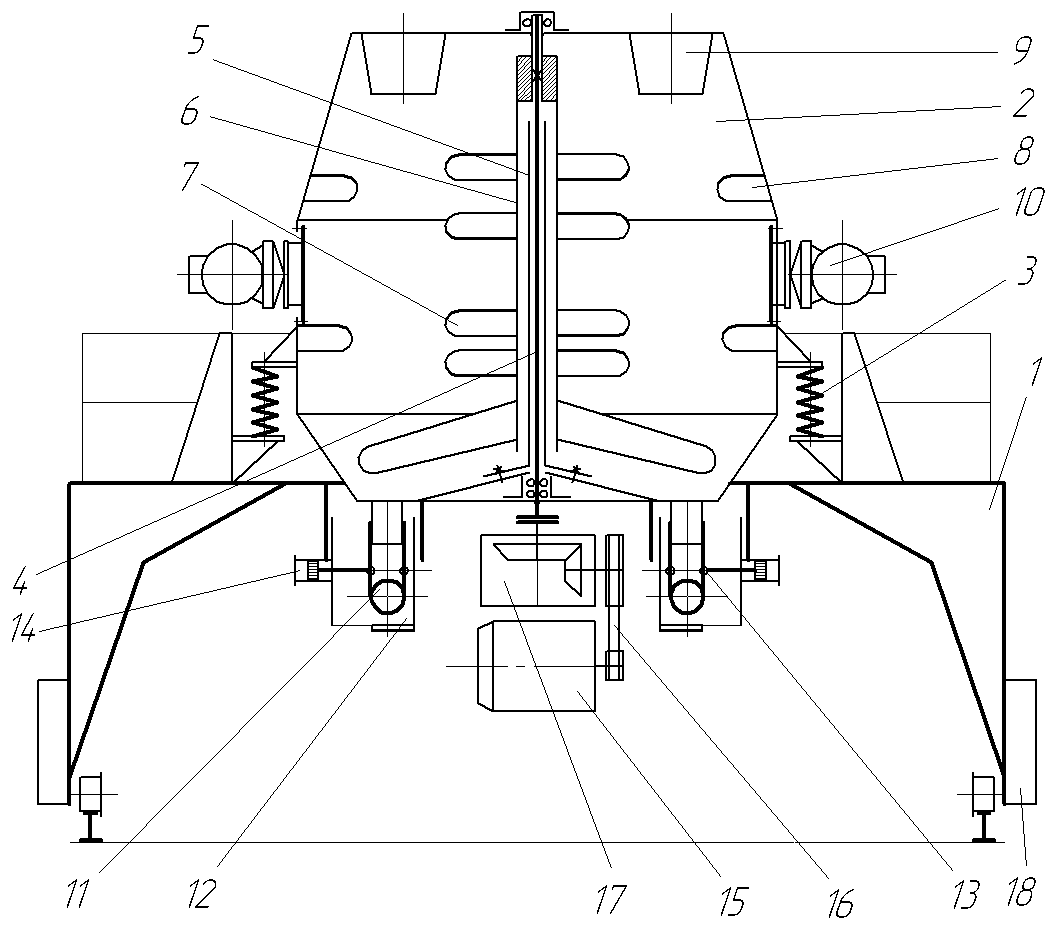

Змішування. Змішувачі звичайно мають швидкообертальний вертикальний лопатевий вал і прикріплені до корпусу відбійні лопаті. Вал зв’язаний з двигуном або пасовою передачею, або має додатковий конічний редуктор. Конструктивна схема вітчизняного портального змішувача ємністю 5 м3 (СМС-40Б і подібних) приведена на рис.5.5. Відмінною його рисою є вібрація під час перемішування.

Корпус 2 змішувача встановлений на порталі 1 за допомогою пружних елементів 3. Приводний вал 4 розміщений у стакані 5, який є трубою, нижнім фланцем герметично прикріпленою до днища корпусу 2. Трубчастий вал 6 із змішувальними лопатями 7 прикріплений до верхнього фланця приводного валу 4 і охоплює стакан 5. Така система забезпечує ущільнення підшипників приводного валу, які розміщені нижче днища та зверху змішувача. Для підвищення інтенсивності перемішування до корпусу 2 прикріплені відбійні лопаті 8. Завантажувальні лійки 9 розміщені у кришці корпуса 2. До корпуса прикріплені вібратори 10, що придають йому високочастотні коливання. Зливні патрубки 11 з гасниками швидкості 12 з’єднуються із гумовими рукавами-заслінками 13, які перекриваються під дією пневмоциліндру 14. У деяких конструкціях зливні патрубки обладнують простими пробковими кранами з пневмоприводом. Приводний вал 4 обертається від двигуна 15 через клинопасову передачу 16 і редуктор 17. Портал 1 пересувається по рейках за допомогою привода 18. Продуктивність змішувача знаходять по загальній методиці для агрегатів циклічної дії. Розрахунок потужності базується на визначенні роботи різання суміші лопатками при вибраному питомому тискові на лопатку [37].

Компоненти суміші із витратних бункерів та баків завантажуються у ємності дозаторів у відповідності до вибраної рецептури, а звідти – у змішувач при ввімкненому приводі крізь завантажувальні лійки 9 у такій послідовності: спочатку вода й шлами (піщаний та зворотний), потім - в’яжучі й, після попереднього перемішування на протязі 2÷4 хвилин, останньою завантажується порція алюмінієвої суспензії. Остаточне перемішування триває 1÷2 хвилини. Зворотного шламу рекомендується додавати у суміш не більше (10÷15)% у перерахунку на тверду речовину. Готова суміш розвантажується крізь зливні патрубки після спрацьовування пневмоциліндру 14.

1 - портал; 2 – корпус; 3 - пружні елементи;

4 - приводний вал;

5 - стакан; 6 - трубчастий вал; 7 -

змішувальні лопаті; 8 - відбійні лопаті;9

– лійки завантажувальні ; 10 - вібратори;

11 - зливні патрубки;

12 - гасники швидкості; 13 – рукава-заслінки;

14 – пневмоциліндри;

15 – двигун; 16 - пасова

передача; 17 – конічний редуктор; 18 –

привод пересування.

Рис.5.5 - Газобетонозмішувач

П

У комплексах ведучих світових фірм: вапно і цемент перед завантаженням у основний змішувач попередньо змішують у спеціальному змішувачі для забезпечення кращого розподілення в’яжучих; у процесі змішування вимірюються і, у разі необхідності, корегуються температура та в’язкість отриманого розчину; процес приготування суміші повністю автоматизований і контролюється комп’ютером.

Формування масиву в усіх комплексах проводиться заливкою у форми (поз.12 на рис.5.4), яких, звичайно, використовують півтора-три десятки. Розміри форми у плані звичайно становлять 6×(1,2÷1,5)м, висота форм – (0,6÷0,9) м. У комплексах “Конрекс” розміри форм менші - 3×0,6 м. Нарощування висоти масивів, бажане для підвищення продуктивності і кращого заповнення автоклавів, стримується погіршенням умов спучування, наслідком чого може бути нерівномірність густини масиву.

Низька міцність свіжозатверділого масиву потребує використання жорстких металоємних форм. Елементи форм повинні бути виготовленими з високою точністю, бо щілини між піддоном і бортами недопустимі. Тому форми виходять дорогими, а вартість парку форм становить вагому долю вартості комплексу. В умовах інтенсивних механічних та термічних впливів форми потребують досить частого ремонту і заміни. Зношення і вихід із ладу форм значно прискорюються при використанні вібраційної, тим більше – ударної технології, що є вагомим їх недоліком. Актуальною задачею різальної технології є зменшення парку форм, циклу їх обертання і підвищення довговічності.

У зарубіжних комплексах змішувачі, як правило, встановлюються стаціонарно, а форми, зібрані, почищені й змащені на спеціальному стенді, подаються до змішувача і забираються від нього транспортними засобами – краном або штовхачами, при цьому форми мають власні колеса або спираються на ролики роликового конвеєра. У комплексах країн СНД використовуються вище описані змішувачі портального типу, які під час заливки пересуваються вздовж ряду форм. Якщо форма холодна, то її перед заливкою підігрівають до 200С, наприклад, пропускаючи крізь нагрітий до 600С тепловий тунель.

При литтьовій технології суміш заливають у форму по гумовим рукавам, у тому числі перфорованим, а також із використанням спеціальних пристроїв, які розподіляють суміш по усій формі, запобігаючи змиванню шару змащення, нанесеного на форму . У разі використання борта форми як піддона струмінь суміші направляється саме на цей борт. Кількість суміші, яка заливається, підбирається такою, щоб після спучування форма була заповнена до верхнього краю із невеличким надлишком – горбушкою, товщина якого становить (5÷10)% висоти масиву.

У деяких комплексах суміш після змішувача перед заливкою проходить для прискорення спучування крізь вібролоток.

У комплексах, що їх розробляють у країнах СНД, а також у деяких зарубіжних комплексах, призначених для розгортання у країнах СНД, використовується вібраційна обробка відносно жорсткою суміші зразу ж після заливки. Форма під час заливки розміщується на віброплощадці (поз.13 на рис.5.4) вантажопідйомністю (10÷20) т, яка генерує гармонічні або ударні коливання.

Раціональні рівні амплітуди та частоти залежать від густини. При густині 700 кг/м3 рекомендована амплітуда гармонічних коливань складає (0,3÷0,4) мм, частота – 50 Гц. При густині 500 кг/м3 амплітуду доцільно зменшити до 0,2 мм, а частоту – підвищити до 100 Гц. По мірі спучування інтенсивність вібрації рекомендують поступово знижувати для усунення резонансних явищ і недопустимих напружень у масиві при зупинці віброплощадки.

Вібраційна обробка корисна тим, що знижує в’язкість суміші, забезпечуючи умови для: нормального спучування при низьких значеннях водотвердого відношення (В/Т<0,5); отримання однорідної мікроструктури з дрібними порами; ущільнення міжпорової речовини. Але при використанні гармонічних коливань (які притаманні, наприклад, віброплощадкам К-494 чи К-469М) така обробка часто приводить до неоднорідності масиву у наслідок інтерференційних та резонансних явищ. Встановлено, що надмірне прискорення ( більше 30÷50 м/с2) може привести до проривання газів (кипіння) і пов’язаних із цим дефектів структури масиву.

Ударна технологія, на думку її авторів [41,48], значно ефективніша. Кожний удар дає миттєве високе прискорення, яке знижує в’язкість, причому тривалість удару становить менше тисячної долі секунди, тобто зовсім малу частку одного циклу динамічної дії. На протязі довгої наступної паузи в’язкість підвищується, дозволяючи уникнути негативної дії високих прискорень.

Ударне формування здійснюють на ударній віброплощадці. Вертикальна ударна віброплощадка, наприклад, ЛВ-33 чи ЛВ-37, складається з двох рам: нижньої, жорстко закріпленої на фундаменті, та верхньої рухомої. Верхня рама спеціальним механізмом піднімається до верхнього положення й вільно падає вниз разом із формою, заповненою сумішшю. Зіткнення верхньої і нижньої рам генерує ударний імпульс, який передається суміші. Інтенсивністю імпульсів можна керувати шляхом регулювання висоти підйому верхньої рами (4÷7 мм) та частоти ударів (1÷5 с-1). Ударна віброплощадка у порівнянні з вібраційною має втричі меншу металоємність і витрачає майже на порядок менше електроенергії. Ударна технологія дозволяє суттєво зменшити парк форм (піддонів) та виробничих площ на витримку масивів перед різкою. Характеристика ударної площадки ЛВ-37 приведена у 56].

Проміжний варіант між литтьовою та ударною технологіями використовується у комплексах “Верхан” та “Аерок”. Після заливки форма по конвеєру подається на пост вібропроробки. На ньому в суміш занурюється група закріплених на рамі глибинних вібраторів, які здійснюють вібропроробку безпосередньо суміші, без вібрації форм. Цей метод також дозволяє зменшувати вологість суміші й за рахунок цього скорочувати тривалість витримки, але не потребує використання потужних віброплощадок і виключає негативний вплив вібрації на форму.

Тривалість спучування складає: при використанні вібрації – 1÷5 хвилин, без вібрації – 10÷15 хвилин. У табл. 5.3 наведені узагальнені відомості про методи формування масивів.

Таблиця 5.3 -

|

№№ п/п |

Найменування технології |

Характерні ознаки |

Переваги |

Недоліки |

|

1 |

Литтьова (ф.”Сипорекс”, “Ітонг“) |

В/Т= 0,45÷0,7; текучість 22÷44 см за Суттардом |

Спрощена технологія і обладнання; довгий строк служби форм |

Довга витримка перед різанням (4-6 годин);необхідність у численному парку металоємних та дорогих форм і у великих виробничих площах для визрівання масивів; високі вимоги до якості в’яжучих та тонкості помелу піщаного шламу; висока відпускна вологість (30-35%) |

|

2 |

Вібраційна та ударна (ф.”Маза-Хенке”, “Сільбет” та інші у СНД) |

В/Т = 0,3÷0,45; динамічна дія на форми під час заливки (вібрація на протязі 5÷15 хв. з амплітудою 0,2÷0,4 мм і частотою 50÷100 Гц або ударна дія) |

Зменшення витримки перед різанням до 1÷2 годин і, завдяки цьому, зменшення парку форм та необхідних виробничих площ; зниження вимог до якості в’яжучих та тонкості помелу піщаного шламу |

Ускладнення технології та обладнання; зменшення строку служби форм через дію вібрації та ударів |

|

3 |

Проміжні: - обробка суміші в вібролотку під час заливки суміші у форму (ф.”Хебель”); - вібрація суміші у формі зануреними глибинними вібраторами (ф.”Верхан” “Аерок”). Тривалість витримки перед різанням – 2,5÷3,0 годин |

___ |

___

|

___

|

Витримка масивів та різання на блоки

Витримку проводять при температурі 60÷800С у термокамерах, теплових тунелях (“Хебель”) або на відкритих постах при температурі, не нижчий 200С. Транспортування форм виконується кранами мостового типу або різноманітними штовхачами і повинно бути максимально обережним, щоб не допустити появи дефектів у масиві. Краще, якщо під час усього терміну витримки форма взагалі залишається нерухомою.

Під час витримки завершується спучування суміші. Вона густіє, схвачується і набирає міцність, достатню для розпалубки та розрізання масиву на блоки. Витримка у термокамерах не тільки скорочує термін до розпалубки, а й помітно зменшує різницю у міцності центральних та периферійних зон масиву, що позитивно впливає на якість різки. Тривалість витримки складає: (2,5÷3,0) години при вібраційній технології (“Верхан”); (4,0÷6,0)годин при литтєвій технології (“Хебель”, “Сипорекс”); 30÷45 хвилин (до 1,5 годин) при ударній технології (комплекс “Сильбетблок”). Без підігрівання цей термін може розтягуватись до 8 годин і довше.

Існує мінімальна міцність масиву, при якій можна розпочинати розпалубку, транспортування (кантування) та різання масиву без пошкоджень. Найменша величина характерна для комплексів із різанням масиву безпосередньо на піддоні форми, без перенесення - (0,015÷0,025) МПа; середня - для комплексів із кантуванням масивів (“Верхан”) – (0,025÷0,03) МПа; найбільша - для комплексів із перенесенням масивів гідравлічним захватом (“Хебель”, “Універсал-60”, “Конрекс 90/240”) - (0,03÷0,06) МПа. Існує багато методів оперативного визначення міцності масиву 44].

Слід відмітити, що після витримки різниці між масивами, виготовленими по литтьовій, ударній чи проміжній технологіям, практично немає. Тому одним із напрямків модернізації вітчизняних виробництв, на думку спеціалістів 41], може бути суміщення ударної технології із ефективним обладнанням для різання ведучих світових фірм (“Хебель”, “Маза- Хенке”, “Верхан”).

Застосовується більше десятка різноманітних способів різання масивів на блоки струнами, а кількість патентів у цьому напрямку давно вже перевалила за сотню. Різання масиву у трьох площинах називають поздовжнім вертикальним, поперечним вертикальним і поздовжнім горизонтальним - рис.5.6.

Для скорочення будемо використовувати терміни: поздовжнє, поперечне та горизонтальне різання. Різка масиву може виконуватись на одній, двох або трьох машинах. Враховуючи відносно невеликі ширину (≈1 м) та товщину масиву, основна кількість розрізів припадає на поперечне різання. Масив під час різання спирається на якийсь з опорних елементів, що ускладнює як поздовжнє, так і поперечне різання. При використанні традиційного підходу – різанні струнами масиву на суцільному піддоні, - низ масиву не дорізається, і частина блоків має дефекти. Особливо це стосується поздовжнього різання, оскільки довжина виробу (3 або, частіше, 6 м) значно більша за ширину, то деформація струн під час різання виходить великою навіть при значному натягу.

З існуючих способів розрізання масиву можна умовно виділити два: у тому ж горизонтальному положенні, у якому формувався масив; з поворотом масиву на 900 (кантуванням) для спирання на бокову грань. Поворот забезпечує можливість виконання у обох торцях профілів типу “паз-гребінь”, бокових заглиблень, особливо у разі, якщо довжина блоку дорівнює висоті форми. Покращуються умови для основного, поперечного різання, та зрізання і прибирання горбушки. Нарешті, збільшується до 0,4÷0,5 коефіцієнт заповнення автоклавів діаметром 2 м, які широко використовуються в Україні.

Кантування виконують двома методами: на власний жорсткий борт форми у підвішеному на кран стані за допомогою спеціального пристрою (в комплексах “Ітонг” та “Маза- Хенке”); на кантувачі з встановленням масиву на підставний автоклавний піддон (“Верхан”).

Схема комплексу “Маза- Хенке” із кантуванням масиву на власний борт форми за допомогою крана приведена на рис.5.7.

При кантуванні краном деформації масиву не відбувається через високу жорсткість форми 2, яка приймає на себе усі деформації. Із метою нарощування жорсткості борт-піддон є єдиним рухомим елементом форми і з'єднується з нею за допомогою гідравлічних кріплень. Кантування у підвішеному стані виконується на посту 5. На посту 7 масив на борт-піддоні вкладається на візок, на якому він проходить усі агрегати різки.

На агрегаті 8 подовжньої різки обрізають вертикальні бокові поверхні масиву, одна із яких містить горбушку, а також нарізають різноманітні профілі у торцях блоків, наприклад, “паз – гребінь”. На агрегаті 9 горизонтальної різки, крім основної різки блоків, спеціально обрізають два відносно тонкі шари: верхній, що контактував із бортом форми, та нижній, який може бути не дорізаним під час наступної поперечної різки. Обидва ці шари видаляються: верхній – на наступній позиції різки, а нижній – при розбиранні масиву після твердіння. На агрегаті 9 також нарізають фаски блоків. На агрегаті 10 поперечної різки різка проводиться струнами, що натягнуті на вібруючу рамку, яка рухається зверху вниз. Перед різкою вакуум-щитом знімається тонкий верхній шар масиву, що контактував із бортом форми і був підрізаний на попередньому агрегаті 8. Внизу, біля піддона, струни до кінця не дорізають масив, але цей шар із “недорізами” видаляють.

На посту 11 борт-піддони із порізаними масивами перевантажуються з візка різки на автоклавні візки, на яких направляються у автоклави. Кількість борт-піддонів набагато перевершує кількість форм, бо масив зостається на борт-піддоні на весь час твердіння аж до розвантаження блоків після автоклаву. Описаний метод потребує металоємних складних і дорогих форм, а також крана високої вантажопідйомності. Борт-піддони деформуються під час пропарювання у автоклаві й не забезпечують точного прилягання до форми. Тому цей метод не має перспектив широкого розповсюдження.

Схема популярного комплексу “Верхан” із кантуванням масиву на автоклавний піддон за допомогою кантувача приведена на рис.5.8. У комплексі “Верхан” під бокову поверхню масиву підставляють спеціальний “чужий” борт (автоклавний піддон), на якому масив розрізається, проходить автоклавну обробку та переноситься на пост розбирання та вкладання блоків у пакети.

Після заливки форми 2 вона у цьому комплексі по конвеєру переміщається на пост 3 вібропроробки суміші глибинними вібраторами, яка триває 10÷15 с. Далі форма передаточним візком 4 перевозиться у теплові камери 5 для твердіння масивів перед різанням. Після набору достатньої міцності візок 4 подає форму на лінію 6 розпалубки та кантування. На посту 7 розпалубки борти форм відкидаються й фіксуються у відкинутому положенні. З відкинутими бортами форма з масивом подається на пост кантування 10. До цього поста поступають автоклавні піддони по лінії 9 після чистки й змащування на посту 8. Кантувачем масив разом із формою повертається на 900 і опиняється на заздалегідь підставленому під борт масиву автоклавному піддоні, який спирається на возик. Ширина автоклавних піддонів менша висоти масивів.

Звільнена від масиву розкрита форма передаточним візком 11 повертається на лінію підготовки до формування, де на постах 12 виконуються операції чистки, змащування та автоматичного закривання бортів форм і замків.

Возик з масивом потрапляє до агрегату подовжньої різки 13. Обрізання вертикальних бокових поверхонь масиву, одна із яких містить горбушку, проводиться нерухомими струнами, натягнутими під гострим кутом до напрямку руху возика із масивом. Швидкість руху возика регулюється у залежності від міцності масиву. У разі необхідності проводиться профілювання торців блоків для отримання форми “паз – гребінь”. Далі на агрегаті 14 горизонтальної різки різка проводиться під час руху масиву на возику нерухомими горизонтально натягнутими струнами, які встановлені ступінчасто, тобто так, що спочатку в масив врізається верхня струна, за нею, через 200-300 мм –наступна і т.д. Тут також обрізаються верхній та нижній шари масиву. Поперечна різка проводиться на агрегаті 15 струнами, що натягнуті на вібруючу рамку, яка рухається зверху вниз. Перед різкою вакуум-щитом від масиву відокремлюється верхній шар. Струни до кінця не дорізають масив, тому передбачена можливість встановлення ще одного кантувача 16 для видалення недорізаного нижнього шару. Кантувач 16 повертає масив на 900, автоклавний піддон відводять від масиву і нижній не дорізаний шар падає на спеціальний конвеєр. Після підведення автоклавного піддону до масиву виконують зворотне кантування у те ж саме вертикальне положення. Нижній шар разом із горбушкою та іншими відходами подається у систему приготування зворотного шламу. За допомогою крану 17 свіжо розрізані масиви на автоклавних піддонах встановлюють по 3 на кожний автоклавний візок. Потяг автоклавних візків 18 подається у автоклав 19.

Кантування сирого масиву є складною операцією і потребує у обох описаних варіантах додаткового обладнання високого рівня, але має декілька суттєвих переваг. Серед них – спрощення виконання на бокових гранях масиву за допомогою спеціальних інструментів (фрез, ножів) різноманітних профілів типу “паз-гребінь”, фасок, бокових заглиблень, “кишень” та інших елементів, необхідних для зручності монтажу блоків при кладці стіни та економії розчину або клею. Саме такі блоки задовольняють сучасним вимогам.

Серед переваг кантування за допомогою кантувача на автоклавний піддон у порівнянні з кантуванням на власний борт – спрощення і здешевлення форм, спрощення обрізання вертикальних бокових поверхонь масиву та можливість повертання у технологію (як зворотний шлам) нижнього недорізаного шару блоків.

У інших комплексах відрізаний від масиву найнижчий шар товщиною близько 200 мм видаляється тільки після завершення автоклавного твердіння. На посту пошарового розбирання масиву (готових блоків) піддон із найнижчим шаром перекидається навколо подовжньої вісі, шар бетону скидається на конвеєр і транспортується у бункер. Далі відходи ідуть у переробку на гранули шляхом подрібнення та сортування і відвантажуються споживачам для використовуються як утеплювач, тощо. Такий самий спосіб може використовуватись і у комплексі “Верхан”, якщо не встановлювати кантувач 16 для видалення недорізаного нижнього шару.

У всіх інших комплексах різання масиву виконується без кантування, у двох варіантах: безпосередньо на піддоні форми та із перенесенням масиву з піддону форми на автоклавний піддон.

У першому варіанті найпростіше рішення – знімання борт-оснастки із масиву краном, суміщене з подовжнім різанням. Цей простий спосіб, реалізований на ХЗ ЗБК-3, не дозволяє отримувати точні розміри блоків. Для забезпечення можливості знімання борт-оснастки з масиву стінки борт-оснастки повинні мати уклони, тому усі крайні блоки мають неправильну форму, і потребують додаткового обрізання.

Кращі результати дає розрізання масиву у трьох площинах струнами після розпалубки форми, як це робиться на багатьох комплексах СНД – рис.5.9.

Після попереднього твердіння форму 1 з масивом установлюють на конвеєр різки. Поперечну та подовжню різку виконують зверху вниз. Одночасно з різкою проводиться калібрування бокових поверхонь масиву. Для різання використовують струни із пружинної проволоки класу 1 діаметром 0,8÷1,2 мм. Можуть також застосовуватись струни із основної проволоки й спірально навитою навколо неї тонкою проволоки діаметром 0,3÷0,5 мм. Швидкість горизонтального різання може складати 5÷7 м/хв., зменшуючись при виході струни з масиву до 0,15÷0,25 м/хв. Поперечне та горизонтальне різання, як правило, супроводжується коливальним рухом струн, який не тільки зменшує навантаження на струни за рахунок пиляння, а й підвищує сталість руху струн, тобто підвищує точність різання. Амплітуда та частота вибирається експериментально, у залежності від міцності сирцю й швидкості різання. Якщо одночасно виконується більше двох горизонтальних розрізів, то струни встановлюють із розбігом у 300÷500 мм, щоб опускання пакету розрізаного масиву в одній вертикальній площині не перевершувало 3 мм.

Зрізання й видалення горбушки у таких комплексах виконують за допомогою дротової фрези й шнеку. Слід зазначити, що у сучасних комплексах операції зрізання й видалення горбушки виконують за допомогою вакуумного щита (захвату), по розмірах рівного верхній поверхні масиву. Вакуумний щит опускається на поверхню відрізаної від масиву горбушки, за рахунок вакууму присмоктує її, відриває від масиву, підіймає і або утримує доти, доки процес розрізання не буде завершено й масив не покине пост розрізання, або перевозить до збірного лотка (“Хебель”). Після виключення витяжного вентилятора горбушка разом із іншими відходами потрапляє у систему переробки, яка була описана раніше, і переробляється в зворотний шлам.

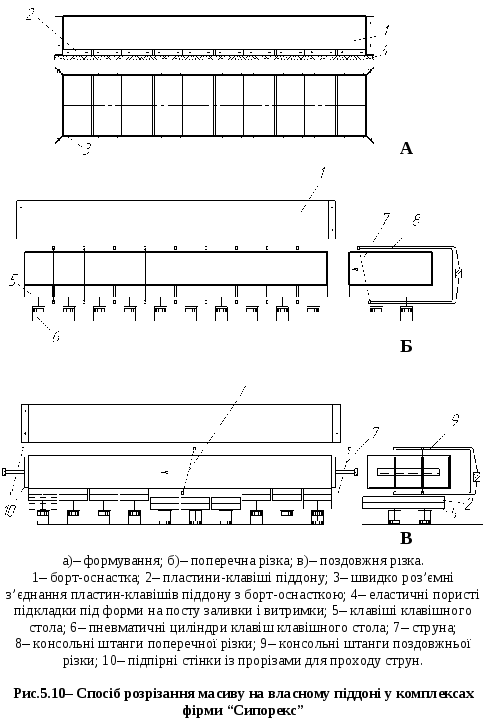

Оригінальний спосіб розрізання масиву на власному піддоні без перенесення реалізований у комплексах фірми “Сипорекс” – рис.5.10.

Піддон форми виконаний у вигляді окремих металевих пластин-клавіш 2, скріплених з бортами 1 за допомогою швидко роз’ємних з’єднань 3 так, що зазор між клавішами становить 2÷3мм, тобто достатній для проходу струни. Суміш має високу текучість і може виливатись крізь ці зазори, тому під час заливки й витримки форми стоять на еластичних пористих підкладках 4, які герметизують зазори. Після витримки форма спеціальною траверсою переноситься на клавішний стіл різальної установки, який складається із окремих клавіш 5. Механічний гайковерт відокремлює клавіші піддону 2 від борт-оснастки 1, після чого борти відводять від масиву.

Спочатку виконується поперечна різка струнами діаметром 0,9 мм, які закріплені нерухомо на консольних штангах 8 (типу лобзик) похило, під кутом до вертикалі. Штанги 8 наїжджають на масив і нерухомі струни повністю, без недорізування перерізають його поперек, проходячи у зазори між клавішами 2 піддону та стола 5.

Ще більш цікаве технічне рішення реалізоване для запобігання недорізання масиву під час подовжньої різки. Клавішний стіл різальної машини виконаний таким чином, що кожна з клавіш (опорних пластин) спирається на два пневматичних циліндра 6, які можуть її опускати чи піднімати. У початковому положенні всі клавіші підняті й підпирають клавіші 2 піддону та стола 5. Струни поздовжньої різки встановлені аналогічно вже описаним, тільки штанги 9 рухаються не поперек, а вздовж масиву.

До початку поздовжньої різки до торців масиву підводяться підпірні стінки 10 із прорізами для проходу струн. На початку різання три крайніх клавіші стола, разом із клавішами піддону, одночасно опускаються вниз, оголюючи нижню площину масиву на 0,75м. Підпірна стінка 10 утримує від обрушення крайню зону масиву, вже відрізану поперечною різкою.

Струни 7, рухаючись вздовж масиву, прорізають його на вказану відстань, після чого перші три клавіші стола разом із клавішами піддону піднімаються, а наступні – опускаються. Процес подовжньої різки масиву завершується виходом струни крізь щілину у другій підпірній стінці 10, яка утримує від обрушення другий торець масиву. Далі борт-оснастка 1 знову надівається на вже порізаний масив і скріплюється із клавішами піддону. Захват знімає форму з масивом зі столу різальної машини і встановлює на автоклавний візок. Цикл різання блока складає 12 хвилин (продуктивність ≈25 м3/год.).

Варіант різки із перенесенням масиву з власного піддону на автоклавний піддон є досить поширеним. Він по суті повторює вже описаний варіант із кантуванням з тією різницею, що знімання масиву з піддону форми, транспортування та вкладання на автоклавний піддон, звичайно, виконується гідравлічним захватом за допомогою крану мостового типу.

У широко розповсюджених комплексах “Хебель” лапи захвату притискаються до поздовжніх бортів, а ті, у свою чергу, до масиву. Торцеві борти відкриваються і масив разом із поздовжніми бортами переноситься на стіл різальної машини. Після установки масиву лапи захвату відкриваються. Поздовжні борти захоплюються крюками на лапах захвата й переносяться на спеціальний візок, яким подаються на пост чистки й змащення. Підготовлені борти тим же захватом повертаються до вже підготовленого піддона з торцевими бортами, форма збирається і подається на заливку під змішувач.

Для спирання масиву використовується так звана автоклавна решітка, виконана у вигляді драбини, яку за допомогою мостового крану вкладають на стіл різальної машини перед подачею масиву. Стіл комплексу “Хебель” виконується в вигляді пластин, між якими входять поперечні елементи решітки.

Перенесення масиву на стіл різальної машини дозволяє розрізати його знизу вгору. Для цього на рівень стола перед вкладанням масиву опускають струни поперечної різки. Струни діаметром 0,8 мм закріплені на двох валах, які проходять ліворуч та праворуч масиву. Після вкладання масиву струни піднімаються знизу, з-під масиву, вгору, виконуючи коливальний рух. Після поперечної виконують поздовжню та горизонтальну різку. При поздовжній різці з обох боків масиву відрізають бокові поверхні. Горбушка товщиною 80-100мм знімається вакуумним щитом, а бокові обрізки товщиною 30-40мм скидаються на конвеєри, що проходять з обох боків вздовж масиву.

Під час розпалубки масиву можуть зніматись усі чотири борти форми (борт-оснастка). Тоді лапи гідравлічного захвату затискають безпосередньо масив, який переноситься на автоклавну решітку, попередньо встановлену на стіл різальної машини. Таке рішення реалізоване у комплексі “Конрекс 90/240”– рис.5.11.

Масиви з висотою 900 мм і розмірами у плані 6000×1250 мм формують, заливаючи суміш у дві форми-вагонетки 3 із газобетонозмішувача 1 двохвального ємністю 9 м3, який характерний наявністю ударної дії на суміш під час перемішування.

Спучування проводиться

на ударній площадці 2. Перший передаточний

візок 4 забирає обидві форми-вагонетки

3 і перевозить на пост 5 витримки масивів

перед різкою, другий – подає на конвеєр

6 розпалубки форм та знімання масивів

із них. На посту 7 відкривають замки і

відкидають борти форм за допомогою

гідроциліндрів.

Спучування проводиться

на ударній площадці 2. Перший передаточний

візок 4 забирає обидві форми-вагонетки

3 і перевозить на пост 5 витримки масивів

перед різкою, другий – подає на конвеєр

6 розпалубки форм та знімання масивів

із них. На посту 7 відкривають замки і

відкидають борти форм за допомогою

гідроциліндрів.

Захватом 10 порталу 8 порожню автоклавну решітку з автоклавної вагонетки (далі – АВ) переносять на стіл агрегату 12 різки масивів. Захватом 9 на цю решітку встановлюють масив, знімаючи його з піддону форми-вагонетки 3 на посту розпалубки 7. Після завершення різки захватом 11 решітку із масивом вкладають на АВ, яку гідроштовхачем 13 заштовхують на передаточний візок 15. Останній транспортує АВ з порізаним масивом, розміщеним на решітці, у автоклав16. Після твердіння цим самим візком 15 завантажені АВ подають на пост 21 знімання масивів з автоклавних решіток, а після розвантаження повертають на конвеєр 17 для наступного циклу.

Після знімання масиву на посту 7 форм-вагонетки 3 передаточним візком 18 подають на пости 19 чистки, змащування й закривання бортів і далі по конвеєру 20 за допомогою передаточного візка 4 повертають на пост формування. Таким чином, у складі комплексу діє два кола руху вагонеток – форм-вагонеток 3 й автоклавних вагонеток із решітками.

Серед схем різання блоків останнім часом особливої уваги заслуговують ті, що здатні виробляти блоки з торцями “паз-гребінь” із меншими додатковими витратами і вищої якості. При виборі варіанта різки масиву треба мати на увазі, що міцність при стиску перпендикулярно до напрямку спучування на 15-25% нижча міцності у напрямку спучування, тому при різанні необхідно враховувати розташування й схему навантаження виробу у будівельній конструкції.

Характеристики методів різання масивів узагальнені на рис.5.12.

Твердіння у автоклавах

Твердіння у автоклавах потребує металоємного й складного обладнання – автоклавів та потужних парових котлів високого тиску з обладнанням для підготовки води. Використовують як прохідні, так і тупикові автоклави діаметром 2,0; 2,4; 2,6; 2,8 та 3,6 м. Але найчастіше у країнах СНД застосовують автоклави діаметром 2,0 м і довжиною 19 або 40 м. Конструкції автоклавів аналогічні тим, що використовуються у виробництві силікатної цегли й описані у розділі 3.

Режим твердіння характеризують тиском, який знаходиться у межах 0,8 ÷ 1,2 МПа. Підвищення тиску до 1,2 МПа дозволяє скоротити цикл на 1,5÷2 години, тобто на 10÷15% підняти продуктивність відділення, але підвищує вимоги до конструкції та експлуатації обладнання. Масиви необхідно завантажити у автоклав зразу ж після завершення розрізання, не допускаючи остигання. Якщо такої можливості немає, то слід обладнати спеціальну камеру-накопичувач з обігрівом. Перед автоклавом бажано мати температуру сирцю не нижче 600С.

Обов’язковим початковим етапом повинно бути видалення з автоклаву повітря (пароповітряної суміші). Найкращі результати дає вакуумування до тиску 0,03÷0,05 МПа на протязі хоча б півгодини, але ця операція потребує досить потужного обладнання. Замість вакуумування використовують менш ефективне продування “гострим” паром на протязі не менше години. “Гостра” пара повинна подаватись у автоклав зверху, а пароповітряна суміш видалятись знизу. Можливе видалення останньої крізь пристрій для відведення конденсату, якщо той не має великого гідравлічного опору. Інакше продування треба виконувати значно довше – до 2,5 годин.

Методи різання масивів

Потрібна міцність масиву на початку різки