-

Пристрій притискання

Обов’язковим елементом усіх типів вальців є пристрій притискання рухомого валка до нерухомого, який, з одного боку, забезпечує необхідне для подрібнення розпірне зусилля, а з другого - дозволяє безаварійно пропускати крізь вальці тверді включення заданого розміру δмах. Як правило, на вальцях встановлений кінцевий вимикач таким чином, щоб при відсуванні рухомого валка на відстань (0,5 0,8)δмах забезпечувати виключення приводів. Використовуються три типи пристроїв: пружинні та зрізні пристрої притискання, а також пристрої, виконані на базі пневматичних або пневмогідравлічних циліндрів. Звичайно, кожний підшипниковий вузол рухомого валка містить свій пристрій притискання. Винятком є конструкція ФВ, приведена на рис.2.17. Найбільш широко використовують перший тип пристроїв. Переважна більшість вальців містить найпростіші у виготовленні й найдешевші гвинтові пружини стискання. Для забезпечення більших розпірних зусиль застосовують тарілчасті пружини. Основним недоліком пружин є суттєве зростання навантажень на вал і підшипники при пропусканні твердого включення, що спонукає до завищення розмірів і вартості відповідних елементів. Зрізні пристрої позбавлені цього недоліку, але потребують тривалої й трудомісткої операції заміни зрізаного елемента новим. Найдорожчими, але й найбільш ефективними є пристрої притискання третього типу. Характерною вимогою до усіх пристроїв є необхідність забезпечення високої швидкодії – тривалість процесу пересування підшипникових вузлів рухомого валка становить тисячні долі секунди, а швидкість пересування, незважаючи на відносно малий хід, сягає двох-трьох м/с.

Вихідними даними для вибору пристрою є відхід рухомого валка при попаданні твердого включення, що не подрібнюється, δмах, мм, і зусилля спрацьовування пристрою:

Рр=Р∙Кз, (8.102)

де Кз=0,6÷0,7 – коефіцієнт розподілення, що враховує можливість нерівномірного навантаження обох пристроїв рухомого валка при пропусканні твердого включення не посередині валків.

При розрахунку гвинтової циліндричної пружини (далі – пружини) треба визначити її основні розміри: діаметр прутка dnр , середній діаметр - Dnр, число робочих витків - znр , а також інші розміри, необхідні для розробки робочого креслення [2].

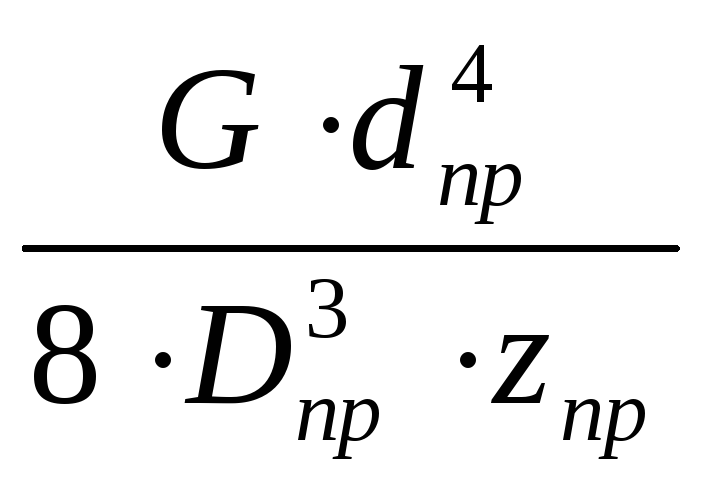

Розрахунок пружин проводять за формулами:

=

![]()

, Спр =

, Спр =

,

(8.103)

,

(8.103)

де й - діюче та допустиме дотичні напруження, МПа; К1 – коефіцієнт, що враховує вплив кривизни витка і поперечної сили: К1 = (Dпр + 0,5dпр) / (Dпр - 0,5dпр); на стадії попереднього розрахунку можна приймати К1 = 1,2; Спр – жорсткість пружини, Н/мм (якщо Dпр , dпр в мм); G - модуль зсуву, МПа. Якщо пружину виготовляти із сталі 60С2А, як це найчастіше роблять, то після гартування = 360 МПа; G=7,8 104 МПа. Для кращих сталей (наприклад, 50 ХФА) можна приймати = 750 МПа.

Індекс пружини визначається співвідношенням її діаметрів – inр = =Dnр / dnр. Звичайно у пружин іпр = 4 6. З формули для напруження можна визначити необхідний діаметр прутка:

dnр =

![]() ,

(8.104)

,

(8.104)

Діаметр прутка, у відповідності до існуючої технології навивання пружин, обмежується величиною dnр=40÷45 мм. Якщо потрібен більший діаметр, то в принципі можливе застосування пакету з двох однакових пружин, або так званих здвоєних пружин, коли усередині більшої пружини розміщена менша. Такий варіант характерний для пресів валкового типу й докладно розглянутий у [51]. Однак при великих розпірних зусиллях найбільш універсальним і конструктивно прийнятним є використання тарілчастих пружин замість гвинтових.

Надмірна жорсткість пружин при пропусканні твердого включення з розміром δмах приведе до перевантаження елементів валка (валу, підшипників), недостатня – потребує надто довгої пружини. Потрібну жорсткість пружини Спрп можна знайти, задавшись коефіцієнтом перевантаження Кпер, який характеризує ступінь підвищення зусилля при пропусканні твердого включення максимального розміру:

Спрп=103 ∙ Кпер∙Рр/δмах, (8.105)

Коефіцієнт перевантаження можна приймати із діапазону Кпер=1,2÷1,4. Необхідну кількість витків для забезпечення знайденої жорсткості можна розрахувати, користуючись формулою (8.103):

znр =

![]() . (8.106)

. (8.106)

Кількість робочих витків пружини повинно знаходитись у діапазоні znр=5÷12. Зменшити кількість витків можна за рахунок нарощування середнього діаметру і, відповідно, індексу, й навпаки.

Повну кількість витків, крок, довжину пружини та прутка для її виготовлення, а також деформації (попередню й максимальну робочу при пропусканні включень), необхідні для розробки робочого креслення, слід визначати по загальноприйнятій методиці, приведеній, наприклад, у [2]. Величину попередньої затяжки δпр, яка потрібна для підтримання розрахункового розпірного зусилля, треба указати в технічному описанні вальців і забезпечити в процесі наладки перед пуском їх в експлуатацію.

Приклад. Розрахувати основні розміри гвинтової пружини пристрою притискання рухомого валка, який повинен забезпечити розпірне зусилля Р=120 кН і пропускати тверде включення з максимальним розміром δмах=30 мм.

Розрахункове зусилля спрацьовування пристрою притискання при коефіцієнті розподілення Кз=0,7 по (8.102) Рр=120∙0,7=84 кН. Приймемо пружину з сталі 50 ХФА ( = 750 МПа) й індексом inр =5. При коефіцієнті К1 = 0,2 по (8.104) маємо:

dnр

![]() ≈41,4 мм . Приймаємо dnр = 42

мм. Відповідно, середній діаметр - Dnр=

dnр∙inр=42∙5=210

мм. Потрібну жорсткість пружини Спрп

розраховуємо при Кпер=1,4 й δмах=30

мм по (8.105): Спрп=

103 ∙ 0,2∙84/30= =560

Н/мм. Необхідну кількість витків при

модулі зсуву G=7,8

104 МПа знаходимо по (8.106): znр

=

≈41,4 мм . Приймаємо dnр = 42

мм. Відповідно, середній діаметр - Dnр=

dnр∙inр=42∙5=210

мм. Потрібну жорсткість пружини Спрп

розраховуємо при Кпер=1,4 й δмах=30

мм по (8.105): Спрп=

103 ∙ 0,2∙84/30= =560

Н/мм. Необхідну кількість витків при

модулі зсуву G=7,8

104 МПа знаходимо по (8.106): znр

=

![]() = 5,85 ≈ 6.

Кількість витків знаходиться у

рекомендованому діапазоні.

= 5,85 ≈ 6.

Кількість витків знаходиться у

рекомендованому діапазоні.