8.2.4 Діаметр шнекового вала та вибір підшипників

Основними напруженнями шнекового валу є напруження кручення. Напруження згину з’являються у результаті дії сили від зубчастої передачі привода валка, якщо така передача передбачена конструкцією преса, та випадкової дії сторонніх твердих включень, які можуть розклинюватися між лопатями та сорочкою циліндра. Оскільки перший із моментів згину є відносно малим, а другий – невизначеним, то діаметр валу доцільно розраховувати по зниженому допустимому напруженню кручення [τ]=50 МПа. З умови міцності потрібний момент опору крученню:

Wкр=Мш ∙106/[τ], мм3. (8.46)

Потрібний діаметр валу на усій довжині дії крутячого моменту

dв≥3√(W/0,2), мм. (8.47)

Приклад:Якщо Мш=30 кН∙м, то Wкр=30 ∙106/50=0,6∙106мм3, dв≥3√(0,6∙106/0,2=145 мм ≈ 150 мм.

Два радіальні сферичні двохрядні підшипники кочення вибирають по діаметру вала після попереднього ескізного пророблення. Осьове навантаження упорного підшипника орієнтовно (с запасом) можна визначити по тиску глини на крайні лопаті шнека: Р0=q∙π∙D2/4.При розрахунку приведеного навантаженняР0р=Р0∙Кб∙Кт, кН, значення коефіцієнту безпеки

Кб= 2,5; температурного коефіцієнту Кт= 1,1.

Динамічна вантажопідйомність Сдпідшипника повинна бути достатньою для забезпечення довговічності L не меншій 10 тис годин.

L =

≥104

годин.

≥104

годин.

Продуктивність змішувача. Вибір розмірів та параметрів

У сучасних агрегатних шнекових пресах використовують двовальні лопатеві змішувачі безперервної дії, які являють собою агрегат, що містить у собі власне змішувач та шнекову голівку, яка закінчується решіткою або ножовим механізмом для подрібнення глини. Конструкція такого змішувача аналогічна описаному у розділі 2 й широко розповсюдженому змішувачу з фільтруючою решіткою – рис.2.19, 2.20. Для розрахунку обох машин можна використовувати єдину методику, яка містить такі етапи:

- попередній вибір діаметра Dз кола, що його описує лопатка змішувача, й шнека Dзш (ці діаметри у переважної більшості існуючих конструкцій однакові);

визначення розмірів робочих органів і вибір частоти обертання валів;

перевірка продуктивності змішувальної частини й шнекової голівки, при необхідності, корегування розмірів або частоти обертання валів.

Методика розрахунку традиційних змішувачів без фільтруючої решітки аналогічна викладеній нижче без врахування шнекової голівки.

Діаметри Dз й Dзш змішувача звичайно близькі або рівні діаметру кінцевої секції основного шнека преса. Діаметр Dз кола, що його описує край лопатки, надалі будемо називати діаметром лопатки. При розрахунку окремого агрегату - змішувача з фільтруючою решіткою або без неї, - ці діаметри можна попередньо визначити по графіку на рис.8.19.

Базуючись на вибраний діаметр Dз= Dзш, розміри робочих органів (рис.8.20) призначають по аналогії з існуючими конструкціями та у відповідності до рекомендацій, приведених, наприклад, у [37]:

Середня ширина лопатки bл = (0,35÷0,45)Rз; висота лопатки h л= (0,5÷0,7)Rз; кут нахилу площини лопаток до напрямку руху глини (так званий кут атаки) – змінний у діапазоні α = 10÷300; крок встановлення лопаток Sл = (0,4÷0,6)Rз; відстань між осями валів Bо= (1,4÷1,8)Rз (менші значення характерні для змішувачів без шнекової голівки або фільтруючої решітки); ширина корита Bк=Bо+2Rз+0,02; довжина корита змішувача Lз= (6÷12,0)Rз (менші значення для більших Rз, а також для змішувачів пресів); висота h1= (1,2÷1,3)Rз; висота Hк= (2,25÷2,35)Rз; крок шнека шнекової голівки, по аналогії з основним шнеком, Sзш= (0,5÷0,7)Dзш; товщина лопаті шнека b = (0,02÷0,03) м; довжина шнека Lзш= (1,0÷2,0)Sзш. Лопатка виконується у вигляді трапеції з кутом нахилу 10÷150. При виборі кроку лопаток треба, щоб він приблизно дорівнював найбільшій ширині лопаті, щоб у кориті не утворювались широкі пояси, які не прочищаються лопатками.

Довжина корита повинна бути достатньою для якісного змішування матеріалу. Складність перемішування липкої пастоподібної глини – сировини для пластичного формування, - приводить до того, що потрібна довжина глинозмішувача приблизно удвічі більша, ніж, наприклад, бетонозмішувача аналогічної конструкції. Удвічі менший також кут атаки лопаток. Довжина змішувачів пресів звичайно, менша, ніж окремих змішувачів із фільтруючою решіткою, у зв’язку з меншими вимогами до якості змішування. Змішувачі з розвантаженням крізь отвір у днищі повинні бути довшими через зменшення довжини ефективного змішування.

Базовою для визначення продуктивності лопатевих змішувачів безперервної дії для переважної більшості численних існуючих методик є вже використана для розрахунку преса залежність (8.33): Qз=Fз×Vз×Кр, м3/с. У формулу додатково входить коефіцієнт розпушення Кр, використання якого пов’язане з тим, що об’ємна продуктивність змішувача Qз розраховується у рихлому стані, на відміну від продуктивності преса, що визначається в ущільненому стані. Кр дорівнює відношенню насипної густини рихлої глини у кориті змішувача γр=1,3÷1,5 т/м3 й ущільненої глини γу=1,8÷2,1т/м3. Можна приймати Кр=0,65÷0,75.

Площа перерізу глини у кориті Fз визначається із використанням коефіцієнта заповнення φз=0,6÷0,8 :

Fз=π∙(Dз2-dз2)∙Ζв ∙ φз/4, (8.48)

де Ζв- кількість лопатевих валів змішувача; Dз, dз - відповідно, діаметри лопатки та лопатевого вала, м.

Середню осьову швидкість Vзпросування матеріалу вздовж корита, по методикам В.А. Баумана й В.Д. Мартинова, знаходять аналогічно шнеку (8.34):

Vз = Sз∙ nз·Kпер· Kз/ 60, м/с. (8.49)

У формулі Sз– змінний крок умовної гвинтової лінії, утвореної лопатками, виставленими під змінним кутом α до напрямку руху глини. Для розрахунку продуктивності бажано приймати близьке до мінімального значення кута α=150, залишаючи резерв регулювання продуктивності. Крок умовної гвинтової лінії знаходиться по куту її підйому α1 по формулі:

Sз= π∙Dз∙tgα1(8.50)

Із невеликою похибкою, яка іде в запас, можна приймати α1=α..

Частота обертання валів змішувача nз, об/хв, повинна бути меншою, ніж критична, при якій можливий відрив часток матеріалу від лопаті під дією відцентрової сили. Критична кутова швидкість знайдена у [37]:

ωкр=√(f∙cosψ +sinψ)∙g/Rз, (8.51)

де f – коефіцієнт тертя глини по лопаті,f=0,4÷0,5; Rз=Dз/2 –радіус лопаті; ψ=45÷550– кут між лопаттю та горизонтальною площиною у момент виходу лопаті за поверхню розділу. Якщоf=0,5; ψ=450, то ωкр=3/√Rз. Звичайно, робоча кутова швидкість глинозмішувачів становить менше половини критичної, тобто частота обертання валів: nз= (4÷5)∙ωкр, об/хв. У існуючих змішувачів nз = (20÷40) об/хв.

Коефіцієнт переривчастості умовної гвинтової лінії Kперу формулі (8.49) залежить від кількості лопаток Zлкна кроці Sзі з невеликою похибкою може бути знайдений по залежності:

Kпер=bл∙cosα ∙Zлк/(π∙Dз). (8.52)

Коефіцієнт Кзу формулі (8.49), як і у шнека, враховує усі чинники зменшення середньої осьової швидкості руху потоку глини у порівнянні з розрахунковою – зворотне пересипання, проковзування по лопатках і т.д. Коефіцієнт Кзможна приймати з інтервалу Кз= 0,4÷0,6 (більші значення для менших діаметрів та відносно вологої глини [47]).

Якщо розрахована об’ємна продуктивність змішувача менша або значно більша аналогічної продуктивності преса або заданої продуктивності змішувача з фільтруючою решіткою, то проводять корегування, перш за все, частоти обертання валів, а при необхідності, й розмірів робочих органів, у тому числі й діаметра Dз.

Далі перевіряють продуктивність шнекової голівки по формулі (8.35), враховуючи, при необхідності, сумісну роботу двох шнеків. Замість коефіцієнта Кзв формулу (8.35) можна підставляти дещо вищу аналогічну величину Кзш=0,4÷0,6, беручи до уваги відносно малий тиск у порівнянні з основним шнеком. Звичайно, шнекова голівка має значний запас продуктивності й не потребує корегування розмірів.

Приклад:Розрахувати розміри робочих органів змішувача для преса з об’ємною продуктивність Qзп=4,0∙10-3м3/с. По заданій продуктивності по графіку на рис..8.19 попередньо вибираємо діаметр окружності, яка описується краєм лопаток змішувача, по об’ємній продуктивності Qз: Dз= 450 мм = 0,45 м. (радіус Rз=0,225м). Призначаємо розміри робочих органів:

середня ширина лопатки bл= (0,35÷0,45)Rз≈0,09 м.; висота лопатки hл= (0,5÷0,7)Rз ≈ 0,14 м.; кут нахилу лопаток до напрямку руху глини – змінний у діапазоні α=10÷300; крок встановлення лопаток Sл=(0,4÷0,6)Rз≈0,09 м.; відстань між осями Bо= (1,4÷1,8)Rз ≈ 0,380 м.; ширина корита Bк= Bо+2Rз+0,02=0,85м.; довжина корита змішувача Lз= (6÷12,0)Rз≈1,8 м.; висота h1= (1,2÷1,3)Rз≈0,27м.; висота Hк= h1+Rз+0,01=0,505 м; крок шнека шнекової голівки Sзш= (0,5÷0,7)Dзш≈0,24 м; товщина лопаті шнека b= 0,02 м ( обидва останні розміри аналогічні розмірам основного шнека); довжина шнека Lзш= (1,0÷2,0)Sзш = 0,4 м.

Критична кутова швидкість валів ωкр=3/√Rз=3/√0,225=6,38 с-1, частоту обертання валів приймемо nз= (4÷5)∙ωкр ≈ 30 об/хв.

Площу Fзвизначимо по (8.48) при φз= 0,8 й орієнтовному діаметрі dз≈0,3∙Dз ≈0,14 м; Ζв=2: Fз=3,14∙(0,452-0,142)∙2 ∙ 0,8/4=0,23 м2. Для визначення середньої осьової швидкості Vзпросування матеріалу вздовж корита при розрахунковому куті нахилу лопаток α=150розраховуємо: крок умовної гвинтової лінії, утвореної лопатками, Sз= 3,14∙0,45∙tg150≈0,38 м. ; кількість лопаток Zлкна кроці Sз, Zлк=Sз/Sл=0,38/0,09≈4; коефіцієнт переривчастості по (8.52) Kпер = 0,09∙cos150∙4/(3,14∙0,45) = 0,24. При Кз=0,6 по (8.49) Vз= 0,38∙ 30 ·0,24 · 0,6 / 60 = 0,027 м/с. Продуктивність змішувача при Кр=0,7: Qз=0,23×0,027×0,7=0,0043=4,3∙10-3м3/с >Qзп=4,0∙10-3м3/с. Продуктивність змішувальної частини відповідає заданій, корегування розмірів не потрібне.

Продуктивність шнекової голівки розраховуємо по (8.35) з урахуванням сумісної роботи двох шнеків (Ζш = 2) при Kз = 0,4, вважаючи, що маточини у обох шнеків однакові (d = 0,18 м):

Qзш=2∙3,14∙(0,452– 0,182) ∙(0,24 – 0,03)∙30∙0,4/(60∙4) = 0,011=11∙10-3м3/с, що майже втричі перевершує потрібну продуктивність. Фактично шнекові голівки працюють вхолосту, одна з них – зайва. Але зменшити діаметр шнека неможливо по конструктивним вимогам, бо діаметри шнека й змішувача в усіх вітчизняних й зарубіжних конструкціях однакові, а продуктивність змішувальної частини не має суттєвого резерву, що не дає зменшити діаметр Dз. Серед можливих варіантів розв’язання задачі – використання одновального змішувача, як на пресі СМК-502, але одновальний агрегат поступається двовальному по якості змішування. У серійному змішувачі УСМ-49 реалізоване запатентоване рішення - використання двовального змішувача з одновальною шнековою голівкою.

Розрахунок сумарної потужності змішувача, вибір привода

Потужність складається з потужності змішувача Nз та шнекової голівки Nзш (якщо вона є):

NзΣ = Nз+Nзш. (8.53)

Другу складову розраховують аналогічно основному шнеку.

У більшості методик потужність змішувача Nз визначають сумою потужностей, витрачених на різання матеріалу при занурюванні лопаток у нього та транспортування глини уздовж корита. Інколи окремо враховують втрати на тертя по кориту та лопаткам і, навіть, втрати на кронштейнах лопаток.

Аналіз показує, що складова потужності Nзр, яка витрачається лопатевим змішувачем на різання матеріалу при занурюванні лопаток у нього, є найбільшою і складає близько 80% Nз. Оскільки у розрахунках використовуються величини, що змінюються у широких межах, то є сенс не розраховувати окремі малі складові потужності, а враховувати їх введенням коефіцієнту КN=1,15÷1,2, що їх враховує:

Nз=КN·Nзр. (8.54)

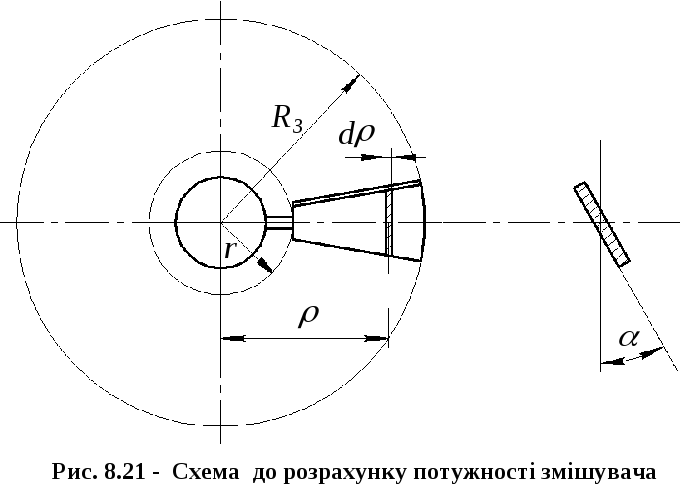

Силу різання dQ, що діє на елементарну площадку лопатки (рис. 8.21), звичайно визначають із використанням коефіцієнта різанняКq, що має сутність напруження і вимірюється у МПа. Цей коефіцієнт можна подати як питому роботу деформування одиниці об’єму суміші [37]. Для різних глинКq може змінюватися у широких межах:Кq= (0,1÷0,3) МПа.

Силу різання dQ умовно вважаємо незалежною від швидкості:

dQ=Кq∙bл∙sinα∙d. Роботу dA цієї сили за 1 оберт валу знайдемо у припущенні, що інтенсивне різання відбувається тільки на половині оберту, тобто на шляху довжиною ∙ : dA = dQ ∙ ∙ d = ∙ Кq∙bл∙sinα∙ ∙d. Проекція ширини лопатки на напрямок руху глини - bл∙sinα.

Інтегруючи вираз для елементарної роботи у межах від внутрішнього радіуса лопатки rздо зовнішньогоRз, отримуємо роботуAод, яка потрібна на 1 оберт однієї лопатки:

Aод=∙Кq∙bл∙sinα .

.

Відповідно, потужність, що витрачається на різання усіма лопатками ZлΣ:

Nзр = ∙ Кq∙bл∙sinα· nз·ZлΣ · (Rз2-rз2)/(2∙60∙1000), кВт . (8.55)

Кількість лопаток ZлΣвизначається кількістю лопатевих валів змішувача Ζв, кроком їх встановлення Sлта довжиною корита змішувача Lз:

ZлΣ=Ζв∙ (Lз-bл) /Sл+1, (8.56)

де bл- середня ширина лопатки.

Внутрішній радіус лопатки: rз=Rз- hл. (8.57)

При застосуванні індивідуального привода потрібна потужність двигуна

Νдз=Кзап∙NзΣ/η, кВт. (8.58)

Потрібне передаточне число редуктора при його виборі або проектуванні розраховують по формулі (8.44), момент на тихохідному валі редуктора - по формулі (8.45).

Конструкція привода змішувача аналогічна описаній вище для преса. Відміна полягає у наявності зубчастої пари – синхронізатора з передаточним числом uзп=1, що передає момент Мвз. Модуль і число зубців коліс синхронізатора вибирають таким чином, щоб міжосьова відстань Азп передачі дорівнювала вже прийнятій відстані між осями валів Bой, відповідно, діаметру Дсзубчастих коліс синхронізатора: Азп = Bо=Дс .

Приклад:Вибрати двигун для змішувача преса, параметри якого вибрані у минулому прикладі.

Внутрішній радіус лопатки при Rз =0,225 м; hл=0,14 м по (8.57):

rз=0,225 - 0,14=0,085 м. Кількість лопатей двовального змішувача при довжині корита Lз=1,8 м; кроці встановлення лопаток Sл = 0,09 м; середній ширині лопатки bл=0,09 м по (8.56): ZлΣ =2∙(1,8-0,09) /0,09+2 = 40 шт. Потужність на різання при максимальному куті атаки лопаток α = 200, при якому найбільші витрати потужності, таКq=0,3∙106Па по (8.55):

Nзр= 3,14∙ 0,3∙106∙ 0,09∙0,34·30·40·(0,2252-0,0852)/(2∙60∙1000)=12,5 кВт. Потужність змішувача при КN=1,15 по (8.54)Nз=1,15·12,5 =14,38 кВт.

Потужність шнекової голівки Nзшаналогічно шнеку преса складається з двох основних частин - Nзш1 та Nзш2. Відміна - у наявності двох шнеків (Ζв) та значно зниженому тискові, який приймемо qзш=0,5 МПа. Складова потужності на створення тиску у глині при продуктивності 4,3∙10-3м3/с по (8.38): Nзш1= 0,5·106∙4,0∙10-3/103=2,0 кВт; складова потужності на подолання тертя двох шнеків при ωзш=3,14∙nз/30=3,14∙30/30≈3,1 с-1по (8.40):

Nзш2=2∙2∙3,14∙0,4∙0,5∙106∙(0,2253-0,093)∙3,1/3∙1000=27,7кВт. Nзш=2,0+27,7 =

=29,7 кВт. NзΣ=Nз+Nзш=14,38+29,7=44,1 кВт. Νдз=1,05∙44,1/0,85=54,8 кВт.

Вибраний двигун із потужністю Νд=55 кВт й частотою обертання nд=1460об/хв.

Діаметр валу змішувача

Вал навантажений: крутячим моментом; осьовою силою Pос, що діє на шнек та лопатки й викликає напруження розтягнення; моментом згину, який пов’язаний із дією зусилля в зачеплення зубчастого синхронізатора та протилежного йому зусилля опору різанню глини лопатками. Розрахункова схема вала – на рис.8.22.

Основною складовою осьової сили Pос є зусилля, діюче на шнек. Діюче на лопатки осьове зусилля, як свідчать розрахунки, не перевершує 20% основної складової, тому його можна врахувати введенням коефіцієнта Кол=1,2:

Pос≈Кол∙ qзш∙π∙Dзш2/4 (8.59)

Момент кручення на приводному валі у перерізі під колесом синхронізатора дорівнює моменту на тихохідному валі редуктора й знаходиться по (8.45). В усіх інших перерізах обох валів, з урахуванням можливої нерівномірності розподілення (Кроз=0,6), момент кручення:

Мвз=Кроз∙Νд∙η/ωз, кН∙м. (8.60)

Силу Рзп, яка діє на вал під зубчастим колесом синхронізатора з діаметром Дс, може бути знайденою по вище розрахованому моменту:

Рзп≈2∙Мвз/Дс. (8.61)

Зусилля опору різанню глини лопатками можна враховувати погонним навантаженням qл, яке діє на вал на довжині встановлення лопаток, що приблизно дорівнює довжині корита Lз:

qл = РлΣ/Lз, Н/м. (8.62)

Сумарне зусилля опору різанню усіх лопаток, яке умовно діє на радіусі 0,6Rз, визначається тією складовою потужності Nз, що йде на подолання цього опору:

РлΣ = 103∙ Nз/(Ζв∙ωз∙0,6Rз), Н. (8.63)

Орієнтовно діаметр валу можна визначити по (8.46) та (8.47).

По загально прийнятій методиці визначають опорні реакції, епюру моментів згину, максимальний момент згину Μзг мах та еквівалентний момент Μекв (Н∙мм) у небезпечному перерізі. Діаметр вала dвн у цьому перерізі знаходять з умови міцності:

[],

(8.64)

[],

(8.64)

де Wзг - момент опору крученню згину, Wзг=0,1∙dвн3, мм3; [] - допустиме напруження згину для матеріалу вала при вибраній термообробці, МПа.

Для довгих валів змішувача доцільно проводити розрахунок його відносного прогинання, яке не повинне перевершувати допустимого, що дорівнює 0,001.