14-05-2015_12-38-27 / 1_Rozdil (1)

.doc

1

Огляд і аналіз літератури по темі

1

Огляд і аналіз літератури по темі

Активна хімічна дія молока і молочних продуктів на велику кількість металів може призвести до того, що у молоко попадуть солі цих металів, які викликають отруєння людей, а також виводять із ладу обладнання. У зв’язку із цим машини для виготовлення молочних продуктів виготовляють із кислотостійких матеріалів, які дозволені до застосування органами міністерства охорони здоров’я України.

До конструкцій машин представляють такі вимоги:

-

Для зручності використання, а також для забезпечення миття та дезинфікації машин та обладнання їх конструкція повинна забезпечити можливість швидкого розбирання та збирання вузлів і деталей, які стикаються із молочними продуктами;

-

Повинні мати високу техніко-економічну ефективність;

-

Повинні мати високу зносостійкість робочих органів. Внутрішні поверхні обладнання не повинні мати гострих кутів, малих зазорів, заусениць, незахищених зварних швів, напливів і т.д.;

-

Повинні мати уніфіковані деталі;

-

Застосування синтетичних матеріалів (пластмас) при виготовленні і ремонті машин. Ці матеріали при малій щільності мають достатню механічну міцність, пружність та високу зносостійкість;

-

Для дотримання необхідного режиму обробки молока та молочних продуктів, машин та обладнання повинні бути оснащені приладами автоматики, які забезпечать надійний контроль та регулювання заданого

технологічного процесу;

-

Технологічне обладнання повинно відповідати вимогам викладених у правилах техніки безпеки та виробничої санітарії. Машини повинні мати рівну обтічну зовнішню форму, що забезпечує дотримання вимог виробничої санітарії.

1.1

Огляд конструкцій існуючих машин

1.1

Огляд конструкцій існуючих машин

Виготовлення масла є процес видалення жиру із вершків і переробки його у масло. Як відомо у парному молоці жир знаходиться в рідкому стані у вигляді м’яких жирових кульок і починає тверднути лише після охолодження і на протязі відстоювання молока чи вершків. Жирові кульки, які оточені молочною плазмою (оболонкою), яка перешкоджає самовільному злиттю. Але якщо молоко чи вершки із застиглими кульками піддати, при температурі 10 – 17оС, сильному перемішуванню чи збиванню, то кульки дотикаються і утворюють масу, що називається масло.

Збивання масла ведеться із свіжих чи заквашених вершків. Внаслідок збивання утворюються кульки масла із середнім розміром 2мм, які називаються зерном. Зерно плаває поверх сколотини, яка є побічним продуктом масло виготовлення. Отримана з’єднанням зерна маса є необробленим або сирим маслом. Воно підлягає подальшій обробці.

Отже, технологічний процес виготовлення вершкового масла складається із трьох основних частин, підготовка вершків до збивання, збивання вершків у сире масло, обробка масла.

Для виготовлення вершкового масла застосовують заквасники, вершковизрівні ванни, масловиготувачі. Розглянемо існуюче обладнання для даного технологічного процесу.

Заквасники призначені для приготування закваски на чистих культурах молочних бактерій.

У заквасинку проходить весь технологічний процес приготування закваски: пастеризація і охолодження обезжиреного молока, внесення у молоко первинної (материнської) закваски, доквашення молока і змішування, видержування в процесі утворення згустка при заданій температурі і охолодження отриманої закваски.

Заквасочники застосовують двох- і чотирьохкамерні, а також привідні односекційні. У камерних заквасочниках у кожній камері встановлена ємкість на

36л.

Привідні заквасочники мають ємність

300л та 600л (АПЗ-300М та АПЗ-600М) і мають

однакову конструкцію.

36л.

Привідні заквасочники мають ємність

300л та 600л (АПЗ-300М та АПЗ-600М) і мають

однакову конструкцію.

Заквасочник АЛ-3-300 представляє зварну, вертикально розташовану ванну циліндричної форми. Вона виготовлена із нержавіючої сталі і розташована у корпусі покритому термоізоляцією. Зовні корпус захищений кожухом.

У міжстінковому корпусі, утвореному ванною і корпусом розташований змійовик. В середині ванни встановлена двохлопатева мішалка, привід якої змонтований на кришці заквасочника. Підйом і поветрання кришки здійснюється при допомозі спеціального механізму оснащеного штурвалом ручного керування. Під днищем ванни змонтовано пристрій для підводу пари. У кришці заквасочника встановлено термометр для вимірювання температури продукту. Температура води в сорочці контролюється термометром, розташованим на патрубку ванни. Для випуску із заквасочника готової закваски є зливний кран.

Заквасочник встановлюється на чистій підлозі виробничого приміщення, на ніжках, що регулюються по висоті.

Заквасник АЛ-3-300 має геометричну ємність та робочу, яка становить 300л; число обертів мішалки за хвилину – 29; тиск пари в трубопроводі – 3кгс/см2; температура крижаної води – 2...3оС; діаметр приєднувального трубопроводу для пари і холодної води 25мм, а для гарячої води 38мм; внутрішній діаметр зливного крана – 50мм; потужність електродвигуна –0,27кВт, число обертів 1400; вага 345кг; габаритні розміри в мм: довжина- 1375, ширинеа – 1146, висота – 1375.[5]

Вершковизрівні ванни виготовляються ємністю 400, 800, 1200 і 2000л. Вершковизрівна ванна складається з резервуара і кожуха. Резервуар виготовлений із нержавіючої сталі, ще має заокруглені кути для полегшення миття. Днище резервуара має нахил у бік крана для зливання вершків. Ванна має сорочку утворену стінками кожуха і внутрішнього резервуара. При охолодженні холодна вода подається у міжстінковий простір і змішувач із кривошипом на диску черв’ячного колеса.[5]

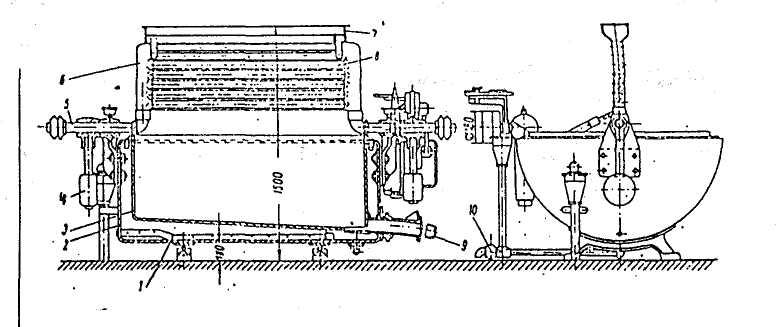

Рисунок

1.1 – Вершковизрівна ванна А1-3-700М:

Рисунок

1.1 – Вершковизрівна ванна А1-3-700М:

1-парорподільна труба; 2-кожух; 3-внутрішній резервуар; 4-противага мішалки; 5- патрубок мішалки; 6- колектор; 7-приймач вершків; 8-труби мішалки; 9- водяна труба; 10- патрубок зливний із краном.

Підведення і відведення води в змішувач здійснюється через пустотілі цапфи. В місцях з’єднання цапф із зовнішніми трубопроводами встановлюються сальникові ущільнення чи гнучкі (гумові) шланги.

Під час роботи ванни необхідно особливу увагу звертати на дані з’єднання.

Трубчастий змішувач коливається пустотілими цапфами у підшипниках. Змішувач складається із мідних лужених трубок, кінці яких впаяні у бронзові колектори, з’єднані з пустотілими цапфами.

Колектори мають у середині перегородки, розташовані так, що охолоджуюча вода, поступивши у змішувач через одну із цапф, послідовно проходить по всім трубам і виходить через другу цапфу. Обидві цапфи мають регулювальні противаги, що полегшують роботу механізму і сприяють більш плавному руху змішувача. Коливальні рухи змішувача здійснюються від привідного механізму, що складається із холостого і робочого шківів, пари конічних шестерень, черв’ячного редуктора і шатуна, що з’єднує

В процесі заповнення вершковизрівної ванни трубчастий змішувач може знаходитись в нижньому чи верхньому положенні. Для встановлення змішувача у вертикальне положення, його повертають навколо осі на 180о і закріплюють. Зверху на змішувач встановлюється розподільний жолоб із двома рядами мілких отворів для витікання молока.

У

цьому випадку змішувач використовується

як зрошувальний охолодник. Після

заповнення ванни розподільний жолоб

знімається, змішувач опускається в

нижнє робоче положення, з’єднується з

приводним механізмом і продовжується

охолодження вершків.

У

цьому випадку змішувач використовується

як зрошувальний охолодник. Після

заповнення ванни розподільний жолоб

знімається, змішувач опускається в

нижнє робоче положення, з’єднується з

приводним механізмом і продовжується

охолодження вершків.

Амплітуда коливань змішувача регулюється в залежності від заповнення ванни шляхом зміни довжини кривошипа привідного механізму. Кут відхилення змішувача від 60 до 100о, число коливань за хвилину 10...12.

Монтаж ванни проводиться, як правило, на чистій підлозі, без кріплення.[7]

Масловиготувачі. Завершальний процес виготовлення масла здійснюється в масловиготувачах, де проходить збивання вершків і обробка масляного зерна. Масловиготувачі періодичної і безперервної дії.

Масловиготувачі періодичної дії діляться на вальцеві і безвальцеві. З’єднання жирових кульок у масляне зерно, тобто збивання вершків здійснюється наступним чином. При обертанні бочки вершки піднімаються на деяку висоту, а потім стікають чи скапують під дією сили тяжіння. При скапуванні вони підлягають різній механічній дії. Виготовлення масла у вальцевих масловиготувачах передбачає багаторазове протягування пласта між обертаючими вальцями. Класифікацію масловиготувачів можна побачити із рисунків приведених далі та листа графічної частини.[7]

Вальцеві масловиготувачі (лист графічної частини) бувають із боковим люком і стаціонарно закріпленими вальцями і відбивними дошками.

Рисунок 1.2 – Класифікація обладнання для виготовлення вершкового масла.

Процес збивання вершків відбувається так. Вершки підготовлені до збивання завантажують через люк. Потім вмикають передавальний механізм і обертають ємкість протягом 45 – 50хв. В масловиготувачах вершки вальцями або полицями підіймаються на деяку висоту і потім падають вниз. Після утворення масляного зерна масловиготувач зупиняють і випускають сколотини, а масляне зерно промивають та обробляють.

Безвальцеві масловиготувачі бувають циліндричні, кубічні, конічні. Принцип дії аналогічний принципу дії вальцевих масловиготувачів. Відмінність полягає в обробці масляного зерна, завдяки його багаторазовому скиданню. В результаті ударів утворюється пласт.

Корпуси масловиготувачів виготовляють із нержавіючої сталі. У деяких масловиготувачах на внутрішній поверхні є лопаті або струна по середині. Для випуску сколотини є крани, а для завантаження вершків та вивантаження масла – люки.

Над

металевими масловиготувачами можуть

встановлюватись труби із отворами для

зрошування водою зовнішньої поверхні

масловиготувачів. Щоб масло не прилипало

до внутрішньої поверхні масловиготувача

її роблять жорсткою за допомогою

спеціального покриття.

Над

металевими масловиготувачами можуть

встановлюватись труби із отворами для

зрошування водою зовнішньої поверхні

масловиготувачів. Щоб масло не прилипало

до внутрішньої поверхні масловиготувача

її роблять жорсткою за допомогою

спеціального покриття.

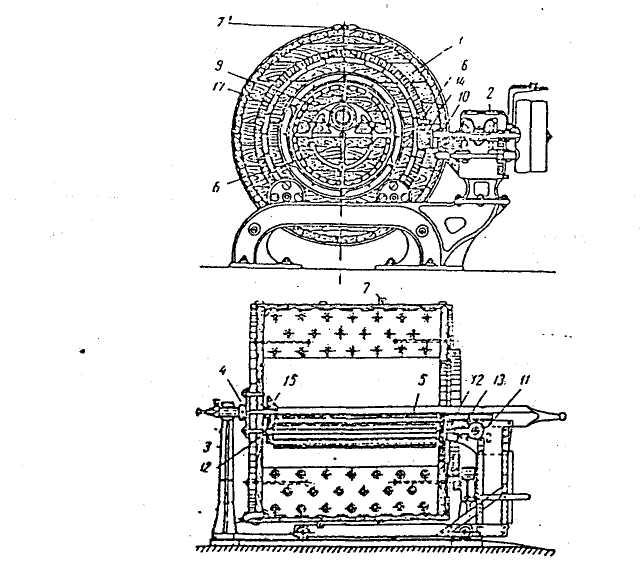

Рисунок 1.3 – Вальцевий масловиготувач типу К:

1-бочка; 2-привід; 3-опора; 4-флянці; 5-вальці; 6-люк; 7-обручі; 8-кран; 9-оглядове вікно; 10-верхній вал; 11-ведуча шестерня; 12-цапфи вальців; 13-шестерня вальців; 14-огорожа; 15-підшипник вальців; 16-затискач; 17-кільця люка.

Рисунок 1.4 – Масловиготувач вальцевий типу Л:

1-бочка; 2-привід; 3-опора; 4-флянець; 5-вальці; 6-люк; 7-обручі; 8-кран сколотин; 9-оглядове вікно; 10-верхній вал; 11-ведуча шестерня; 12-цапфи вальців; 13-шестерня вальців; 14-сальники; 15- огорожа; 16-підшипники; 17-затискач; 18-обід люка; 19-кронштейн; 20-шарнір; 21-підшипник цапфи бочки; 22-кронштейн; 23-важіль керування; 24-важіль; 25-шківи.

1-бочка; 2-привід; 3-редуктор; 4-каретка для виймання масла; 5-люк; 6-кран; 7-маховик для перевертання каретки; 8-маховик пасу; 9-штурвал вмикання вальців.

а)

циліндричний

а)

циліндричний

1-бочка; 2-станина; 3-люк; 4-затискач; 5-лопатка; 6-осьова балка; 7-привід; 8-трубчаста перекладина.

б) кубічний

1-резервуар; 2-станина; 3-люк; 4-привід; 5-кран; 6-трубка із отворами.

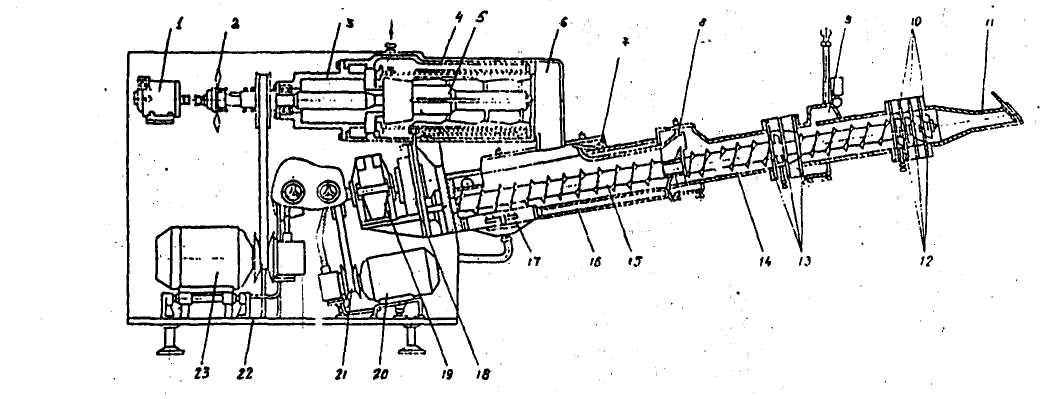

1-тахогенератор; 2-вентилятор; 3-збивач; 4-сорочка охолодження; 5-мішалка; 6-насадка; 7-пристрій промивки; 8-перехідник; 9-вакуумкамера; 10-мішалка; 11-насадка; 12,13-решітки; 14-текстуратор; 15-шнек; 16-сорочка охолодження; 17-фільтр; 18-роздавальна коробка; 19-редуктор; 20-електродвигун текстуратора; 21-варіатор текстуратора; 22-варіатор збивача; 23-електродвигун збивача.

Масловиготувачі безперервної дії використовуються на великих підприємствах. Працює масловиготувач так: вершки надходять із ємкості 14, через діафрагму 15 у збивач 18, де збиваються і подаються в обробник 9, а потім у камеру віджиму 10 та камеру 13, де за допомогою мішалки 12 перемішуються і вивантажується масло у тару. Сколотини через люк 16 вивантажуються назовні.[7]

|

1.2 Обґрунтування конструкції робочого органу

Для виробництва масла в технологічних лініях використовують масловиготовлювач. В нашому випадку це масловиготовлювач безперервної дії продуктивністю 1000кг/год. марки А1–ОЛО/1 [10], призначений для виробництва солодко-вершкового, солоного і несолоного, масла з промивкою і без промивки масляного зерна, з обробкою масла під вакуумом, відповідно до ГОСТу. Масловиготовлювач входить в лінію виробництва вершкового масла методом безперервного збивання вершків продуктивністю 1000кг/год. марки А1–ОЛО/1 і встановлюється на підприємствах масло виробничої промисловості. Технічна характеристика масловиготовлювача відображена в таблиці 1.1. Таблиця 1.1 – Технічна характеристика масловиготовлювача неперервної дії.

|

||||||||||||

|

|

|

|

|

|

|

Арк. |

||||||

|

|

|

|

|

|

||||||||

|

Вип |

Аркуш |

№ Докум. |

Підпис |

Дата |

|

|||||||

|

продовження табл.1.1

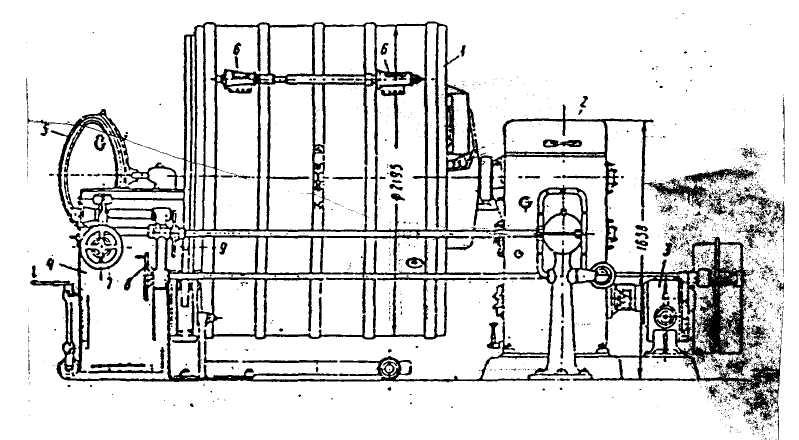

Масловиготовлювач (рис. 1.7 та аркуш 1 графічної частини) складається із збивача 5, який є одним із основних робочих органів масловиготовлювача і включає в себе корпус, циліндр, біла, вал і т.д. Корпус збивача виконаний литим із чавуну і кріпиться до станини болтами. На корпусі на двох опорах встановлюються з’ємний циліндр, в середині якого знаходиться металева сітка. Зверху на циліндрі зроблені гвинтові канавки для охолодження водою. В циліндрі проходить вал збивача, до якого кріпиться розподільний корпус з направляючим, 4 з’ємних біла і стінкою циліндра. Зверху збивача є патрубок з краном 4 для подачі вершків. Привід збивача 2 відбувається від електродвигуна через варіатор 3 з широким клиновим ременем. Варіатор дає змогу активно змінювати швидкість обертання збивача. Ведучий і ведений шківи |

||||||||||||

|

|

|

|

|

|

|

Арк. |

||||||

|

|

|

|

|

|

||||||||

|

Вип |

Аркуш |

№ Докум. |

Підпис |

Дата |

|

|||||||

|

розвертаються що дозволяє змінювати швидкість обертання як в сторону зниження, так і в сторону збільшення від номінальної. Шнековий текстуратор (рис. 1.8) 8, складається із послідовно розміщених камер з шнеками, які обертаються назустріч один одному. Перша камера - зварний корпус з рубашкою для охолодження водою. У верхній частині камери знаходиться бункер для продавлювання масляного зерна. В нижній частині камери кріпиться воронка з сифоном для видалення пахти і води. Друга камера трохи коротша першої не має охолоджуючої рубашки. Для регулювання напрямку при переході пласта масла з першої камери в другу встановлюється підйомна плита. Пристрій для повторної промивки знаходиться на початку другої камери. Між другою і третьою камерами в блоках знаходяться решітка та ножі для механічної обробки масла. Крім цього, між блоками встановлені металеві прокладки, які можна зняти і замінити решітками. Друга камера з’єднується з першою і фланцем третьої камери та двома стяжками. У верхній частині третього відділення вакуум-камера 12 з патрубком для з’єднання з вакуум-насосом і клапаном для його регулювання величини вакууму. Закінчується шнековий текстуратор насадкою з двома виходами 11, кожний з них може перекриватись заслінкою.

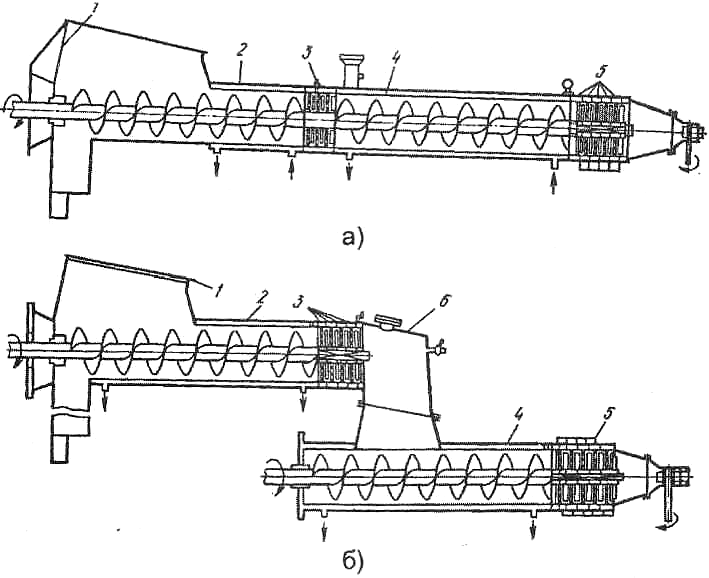

Рисунок 1.8 – Схеми текстураторів: |

||||||||||||

|

|

|

|

|

|

|

Арк. |

||||||

|

|

|

|

|

|

||||||||

|

Вип |

Аркуш |

№ Докум. |

Підпис |

Дата |

|

|||||||

|

а) текстуратор з однією шнековою камерою; б) текстуратор з двома шнековими камерами: 1 – приймальний бункер; 2 – перший ступінь текстуратора; 3 – пластини для диспергування вологи (перший ступінь); 4 – другий ступінь текстура тора; 5 - пластини для диспергування вологи (другий ступінь); 6 – вакуум-камера.

Привід шнеків текстура тора 6 відбувається від електродвигуна через варіатор з широким клиновим ременем, циліндричний редуктор передаточну коробку. Станина 1 – зварної конструкції, виконана із швелерів, з усіх сторін закрита кожухами із нержавіючої сталі. Для кращого монтажу і обслуговування кожуха в станині зроблені з’ємними. На передній стінці станини закріплений пульт контролю і керування масловиготовлювачем 16. Група трубопроводів – комплекс труб із запірними кранами, якими масловиготовлювач з’єднується з насосами для вершків, холодної води, апаратом для дозування вологи, вакуум-насосом, а також зливні трубопроводи. Вершки з танка для дозрівання через вирівнювальний бачок насосом-дозатором 14 подаються в збивальний циліндр. З початку вони поступають тангенціально на розподільчий обертаючий конус з направляючими, а потім на бильні лопаті. При такій подачі вершки отримують деяке обертання і на біл поступає вже зі швидкістю, яка дорівнює швидкості обертання бильних лопатей. Це попереджує механічну дію на вершки і подрібнення жирових шариків, окрім того, значно інтенсифікує процес збивання. Далі утворене масляне зерно з пахтою поступає в бункер першої камери шнекового текстуратора, де зерно піддається першій промивці і технологічній обробці шнеками. Пахта відділяється від масляного зерна і разом із промивною водою видаляється через сифоновий бак для пахти і далі насосом подається на сепарування або на подальше використання. Утворення масляного пласта починається в першій камері. |

||||||||||||

|

|

|

|

|

|

|

Арк. |

||||||

|

|

|

|

|

|

||||||||

|

Вип |

Аркуш |

№ Докум. |

Підпис |

Дата |

|

|||||||

|

В другій камері проходить остання промивка масла і подальша обробка масляного зерна. Промивна вода через сифону трубу видаляється з масловиготовлювача. В третій камері механічним вакуум-насосом утворюється вакуум для видалення повітря, так як високий вміст повітря в маслі негативно впливає на його стійкість. Для кінцевої механічної обробки масло продавлюють через ряд решіток, між якими встановлені ножі для різання пласта масла. У випадку виходу масла з малим вмістом вологи включають апарат для дозування вологи, який під’єднується двома гнучкими трубками до ін’єкційного блоку. Готове масло виходить через одне із отворів насадки шнекового текстуратора. Спеціальний відцентровий насос високого тиску із ємкості подає холодну воду по трубопроводах в такі вузли: рубашку текстуратора, циліндр збивача, вал збивача. Кожний з перерахованих вище трубопроводів має запірну арматуру, що дозволяє в залежності від роботи масловиготовлювача, відключити подачу води в той чи інший вузол. Вода, яка використовується для охолодження збивального циліндра, вала збивача і рубашки текстуратора є зворотною, і при виході з них, вона йде на повторне охолодження. В тому випадку, необхідно уникнути змішування пахти з водою, для промивки сітки використовують пахту.

|

||||||||||||

|

|

|

|

|

|

|

Арк. |

||||||

|

|

|

|

|

|

||||||||

|

Вип |

Аркуш |

№ Докум. |

Підпис |

Дата |

|

|||||||