М инистерство

образования и науки Украины

инистерство

образования и науки Украины

Харьковский национальный автомобильно-дорожный

университет

Кафедра технологии машиностроения и ремонта машин

КУРСОВАЯ РАБОТА

по дисциплине

«Взаимозаменяемость, стандартизация и технические измерения»

Выполнил ст. группы __________________________________________

(подпись, дата, первая буква имени, фамилия)

Проверил _________________________________________________________

(уч.степень, уч.звание, подпись, дата, первая буква имени, фамилия)

2015

Содержание

Задача № 1……………………………………………………………………………..4

Задача № 2…………………………………………………………………………….12

Задача № 3…………………………………………………………………………….15

Задача № 4…………………………………………………………………………….21

Задача № 5…………………………………………………………………………….26

Задача № 6…………………………………………………………………………….28

Список литературы…………………………………………………………………...33

Приложение А………………………………………………………………………...34

Задача № 1

Для цилиндрического соединения с номинальным размером посадки D = 4 мм и заданными значениями наибольшего и наименьшего натягов Nmax= 31 мкм, Nmin= 7 мкм подбираем по ДСТУ ISO 286-2002 числовые значения допусков на обработку вала и отверстия.

Определяем вид посадки. Так как заданы предельные значения натягов, то, следовательно, посадка с натягом.

Допуск посадки с натягом

TП = Nmax – Nmin = 31 – 7 = 24 мм.

На первом этапе расчета принимаем допуски отверстия и вала равными, т. е. соответствующими одному квалитету

![]() .

.

Ближайшие стандартные значения допусков вала и отверстия

12 Мкм, квалитет it7;

12 Мкм, квалитет it7.

Правильность принятых допусков проверяем соблюдением условия

![]()

![]() ;

;

![]() =12

+ 12 = 24 мкм.

=12

+ 12 = 24 мкм.

По

условию задачи

![]() 24

мкм. Так как равенство не соблюдается,

принимаем квалитет отверстие на один

грубее вала.

24

мкм. Так как равенство не соблюдается,

принимаем квалитет отверстие на один

грубее вала.

Б лижайшие

стандартные значения соответствуют

квалитетамIT7

и IT7 и

значениям допусков вала

лижайшие

стандартные значения соответствуют

квалитетамIT7

и IT7 и

значениям допусков вала

![]() 12

мкм и отверстия

12

мкм и отверстия![]() 12

мкм. Еще раз проверяем правильность

равенства

12

мкм. Еще раз проверяем правильность

равенства

![]() ;

;

24= 12 + 12.

Определяем числовые значения верхних и нижних отклонений отверстия и вала.

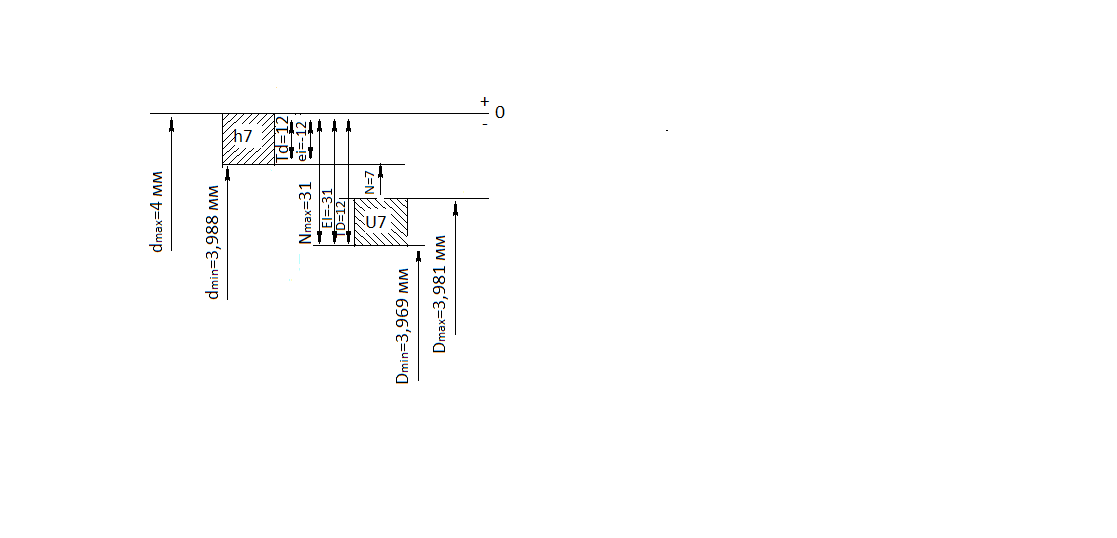

Основное отклонение отверстия в системе отверстия EI=0. Для определения основного отклонения вала строим графическое изображение посадки в такой последовательности (рис. 1.1):

проводим нулевую линию, условно обозначающую номинальный диаметр соединения

=

4 мм;

=

4 мм;

строим поле допуска отверстия Н8 и проставляем его предельные отклонения от нулевой линии ES = - 19 мкм; EI = - 31;

строим поле допуска вала выше поля допуска отверстия, исходя из заданных значений параметров посадки с натягом;

определяем предельные отклонения вала

![]() - 12-7 = -

19 мкм;

- 12-7 = -

19 мкм;

![]() =

- 31 мкм.

=

- 31 мкм.

Следовательно, численное значение основного отклонения вала равно -19 мкм.

Для D =4 мм предельные отклонения вала es = -19 мкм и ei = -31 мкм в седьмом квалитете соответствуют полю допуска u7.

В ыбранная

нами стандартная посадка

ыбранная

нами стандартная посадка![]() обеспечивает заданные значения

функциональных натяговNmax=

31 мкм и Nmin=

7 мкм.

обеспечивает заданные значения

функциональных натяговNmax=

31 мкм и Nmin=

7 мкм.

Определяем предельные размеры отверстия и вала.

Предельные размеры отверстия

Dmax = D + ES = 4 +(- 0,019) = 3,981 мм;

Dmin = D + EI = 4 +(- 0,031) = 3,969 мм.

Предельные размеры вала

dmax = D + es = 4 + 0 = 4 мм;

dmin = D + ei = 4 +(- 0,012) = 3,988 мм.

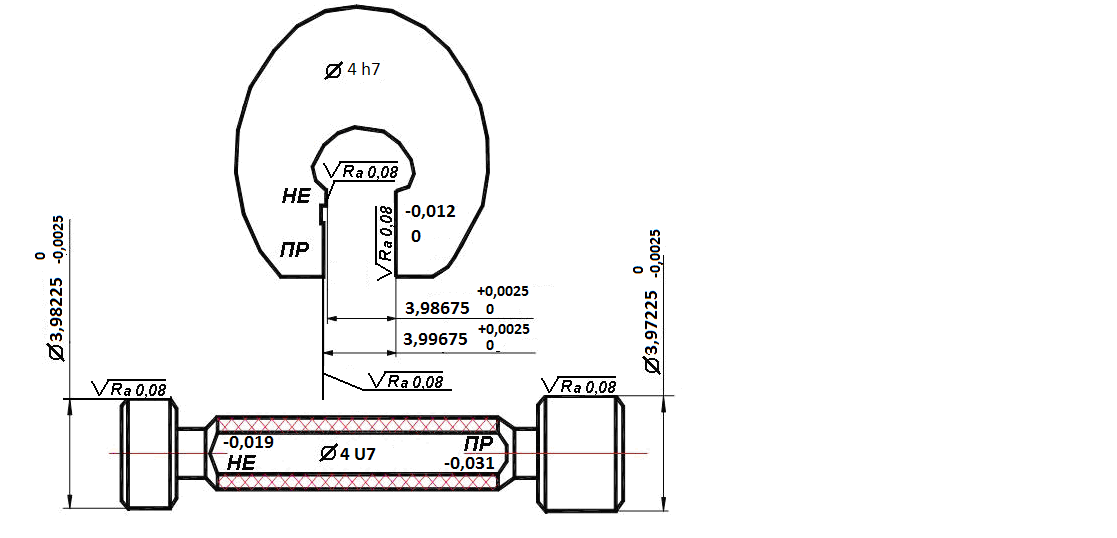

Строим схему расположения полей допусков отверстия и вала (рис. 1.1) и наносим на нее основные обозначения и числовые значения всех параметров соединения.

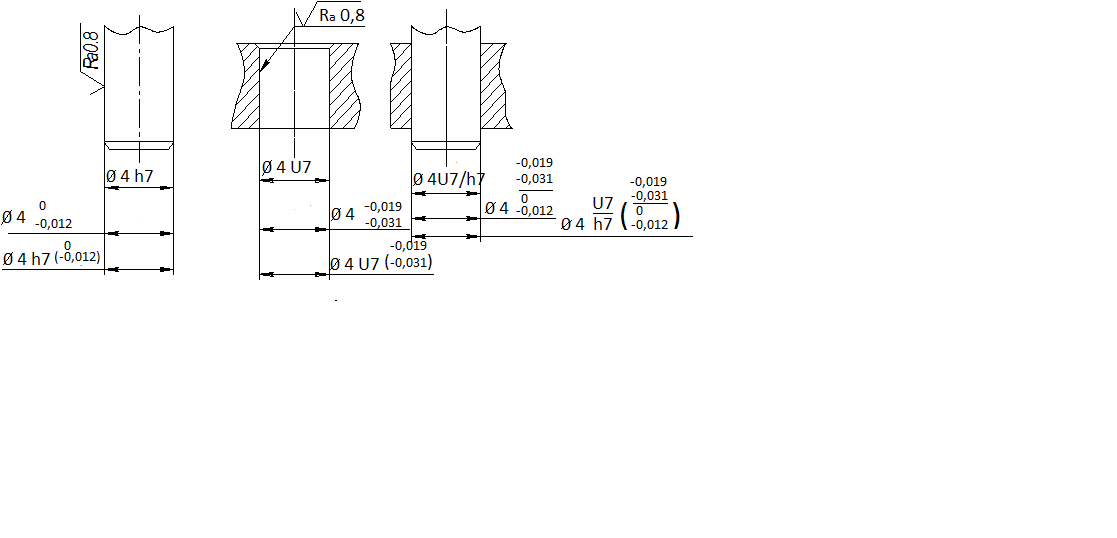

Выполняем схематический чертеж соединения отверстия и вала, отдельно отверстия и вала (рис. 1.2). Указываем на чертеже размеры соединения, отверстия и вала разными способами.

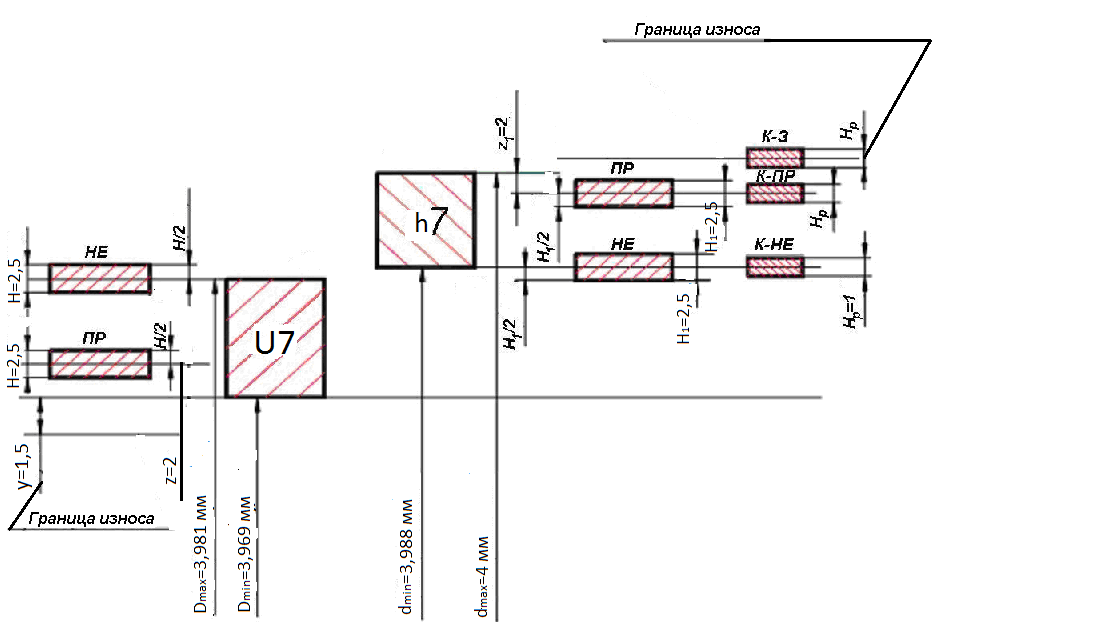

Строим общую схему полей допусков деталей, предельных рабочих и контрольных калибров (рис. 1.3).

Допуски на изготовление скоб Н1, пробок Н и контркалибров Нр, износ проходных скоб у1 и у, смещение середины полей допусков проходных калибров z и z1 находим из таблиц стандартов.

Т.к. D < 180 мм, параметры a и a1 равны 0.

Для вала D = 4 мм квалитета IT 7 параметры скобы: Н1 = 2,5 мкм; z1 = 2 мкм; у1 = 1,5 мкм; a1= 0, а параметр контркалибра Нр = 1 мкм.

Для отверстия D = 4 мм, квалитета IT 7 параметры пробки: Н = 2,5 мкм; z = 2 мкм; у = 2 мкм; a = 0.

Рисунок 1.1 – Схема расположения полей допусков отверстия и вала

Рисунок 1.2 Обозначение размеров, полей допусков и предельных

отклонений на чертежах

Рисунок 1.3 Схема расположения полей допусков деталей,

калибров и контркалибров для посадки Æ 4 Н7/u7

По построенной схеме рассчитываем предельные и изношенные размеры калибров и контркалибров и заносим результаты в таблицу 1.1.

Предельные размеры калибра-пробки:

ПРmax = Dmin + z + H/2 = 3,969 + 0,002 + 0,00125 = 3,97225 мм;

ПРmin = Dmin + z – H/2 = 3,969 + 0,002 – 0,00125 = 3,96975 мм;

ПРизн = Dmin – y + = 3,969 – 0,0015 = 3,9675 мм;

НЕmax = Dmax – + H/2 = 3,981 + 0,00125 = 3,98225 мм;

НЕmin = Dmax – – H/2 = 3,981 – 0,00125 = 3,97975 мм.

П редельные

размеры калибра-скобы:

редельные

размеры калибра-скобы:

ПРmax = dmax – z1 + H1/2 = 4 – 0,002 + 0,00125 = 3,99925 мм;

ПРmin = dmax – z1 – H1/2 = 4 – 0,002 – 0,00125 = 3,99675 мм;

ПРизн = dmax + у1 - 1 = 4 + 0,0015 = 4,0015 мм;

НЕmax = dmin +1+ H1/2 = 3,988 + 0,00125 = 3,98925 мм;

НЕmin = dmin +1 – H1/2 = 3,988 – 0,00125 = 3,98675 мм.

Предельные размеры контркалибров:

К-ПРmax = dmax – z1 + Hp/2 = 4 – 0,002 + 0,0005 = 3,9985 мм;

К-ПРmin = dmax – z1 – Hp/2 = 4 – 0,002 – 0,0005 = 3,9975 мм;

К-Иmax = dmax +y1 – 1+ Hp/2 = 4 + 0,0015 + 0,0005 = 4,002 мм;

К-Иmin = dmax +y1 – 1 - Hp/2 = 4 + 0,0015 – 0,0005 = 4,001 мм;

К-HEmax = dmin + 1 + Hp/2 = 3,988 + 0,0005 = 3,9885 мм;

К-HEmin = dmin +1 – Hp/2 = 3,988 – 0,0005 = 3,9875 мм.

Рассчитываем исполнительные размеры калибров. Исполнительным размеров скобы (ПР и НЕ) служит ее наименьший предельный размер с положительным отклонением, пробки (ПР и НЕ) – наибольший предельный размер с отрицательным отклонением. Таким образом, отклонения проставляют «в тело» калибра, что обеспечивает максимум металла на изготовление.

Поэтому,

исполнительные размеры калибра-скобы:

ПР Æ

3,99675![]() ;

НЕ Æ

3,98675

;

НЕ Æ

3,98675![]() ,

а исполнительные размеры калибра-пробки:

ПРÆ

3,97225

,

а исполнительные размеры калибра-пробки:

ПРÆ

3,97225![]() ;

НЕ Æ

3,98225

;

НЕ Æ

3,98225![]() .

.

Т аблица

1.1

Предельные и изношенные

размеры калибров

аблица

1.1

Предельные и изношенные

размеры калибров

|

Калибры |

Предельные размеры калибров | ||

|

max |

min |

изношенный | |

|

Для отверстия | |||

|

ПР |

3,97225 |

3,96975 |

3,9675 |

|

НЕ |

3,98225 |

3,97975 |

|

|

Для вала | |||

|

ПР |

3,99925 |

3,99675 |

4,0015 |

|

НЕ |

3,98925 |

3,98675 |

|

|

К-ПР |

3,9985 |

3,9975 |

|

|

К-НЕ |

3,9885 |

3,9875 |

|

|

К-И |

4,002 |

4,001 |

|

Выполняем эскизный чертеж рабочих калибров-пробок и калибров-скоб с маркировкой и обозначением исполнительных размеров (рис. 1.4).

Принцип маркировки калибров заключается в том, что на калибре наносится информация, касающаяся только контролируемой детали. На скобе указывается условное обозначение размера вала Æ4u7, а также проходной и непроходной пределы вала (т. е. верхнее отклонение 0 для ПР и нижнее отклонение -0,012 для НЕ). На пробке указывается размер отверстия Æ60U7, а также верхнее отклонение -0,019 для НЕ и нижнее -0,031 для ПР.

На эскизах рабочих калибров указываемдопустимую шероховатость рабочей поверхности калибра, которая не должна превышать 10 % допуска на размер.

Выбираем числовые

значения шероховатости в зависимости

от квалитета по ГОСТ 2015-84. Таким образом,

допустимая шероховатость по

![]() составляет не более 0,16 мкм.

составляет не более 0,16 мкм.

Рисунок 1.4 Исполнительные размеры и маркировка калибров