2 Приклади відпрацювання технологічності виробів

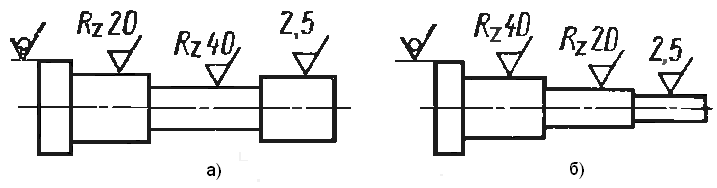

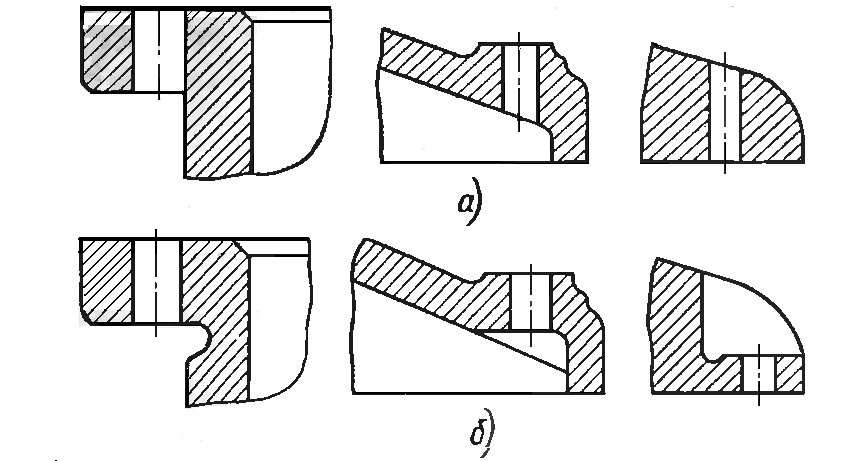

Валики, осі, стрижні і подібні по конструкції деталі повинні мати фаски - наявність фасок у деталей, що сполучаються, сприяє прискоренню збірки і збереженню поверхонь при виконанні демонтажу і подальшій збірці (рис. 1). Для забезпечення необхідної міцності в деталях передбачають галтелі. Проте при нагоді слід уникати заміни фасок галтелями, тому що для обробки фасок потрібний спеціальний ріжучий інструмент. Циліндричні поверхні валів слід розташовувати по зростаючих ступенях, що полегшує налагодження верстата (рис. 2):

Рис. 1 - Заготовка ступінчатого валика. Рис. 2 - Розташування ступіньок на валах

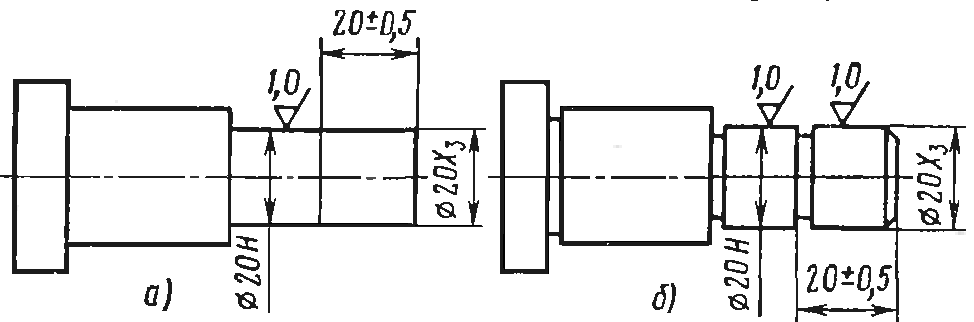

У східчастих валів і осей варто передбачати проточки для виходу ріжучого інструменту при обробці (рис.3). Не слід проектувати вали з уступами збільшених розмірів. Замість буртиків на валах для компенсації рекомендується застосовувати кільця або шайби (рис.4):

Рис. 3 - Конструкції ступеньок валиків Рис. 4 - Конструкції буртиків и уступів

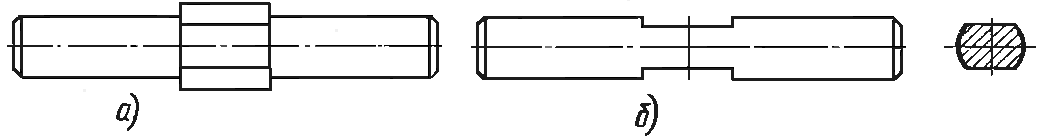

На зовнішніх поверхнях валиків замість квадратів і шестигранників під ключ варто проектувати дві оброблювані грані під розмір зева ключа (рис.5):

Рис. 5 - Проектування елемента деталі "місце під ключ"

Навіть спеціальні конструкції валиків для полегшення обробки необхідно спрощувати (рис. 6):

Рис. 6 - Спрощення конструкції спеціального валика

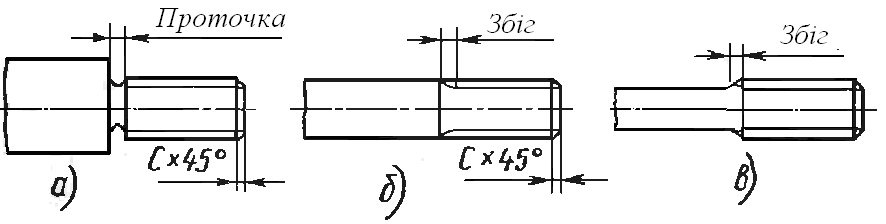

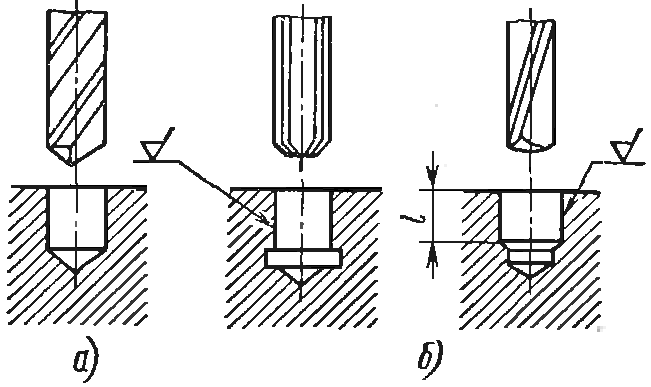

В деталях із зовнішньою різьбою необхідно передбачати (рис. 7):

а) - західну фаску під кутом 450 для сприятливих умов роботи ріжучого інструменту й захисту початкової нитки різьблення від механічних ушкоджень;

б) - канавку (проточку) для виходу ріжучого інструменту (різця або шліфувального кола);

в) - збіг різьби при її виготовленні фрезеруванням, нарізуванням круглими плашками або накатуванням.

Рис. 7 - Елементи зовнішніх різьбових поверхонь

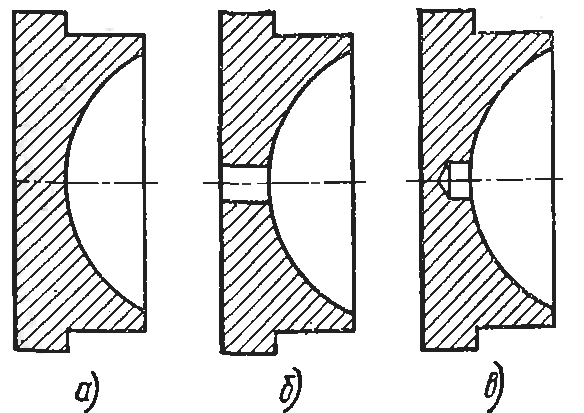

При конструюванні деталей, що мають сферичну поверхню, наприклад у кульових голівках, через труднощі обробки вершини сфери варто передбачати плоский торець деталі й перехідну шийку (рис. 8). Для внутрішніх сферичних поверхонь деталей по тим же міркуванням треба передбачати центральний отвір або засверловку, що полегшують отримання більшої чистоти обробки поверхні у вершині сфери (рис. 9).

Рис. 8 - Конструкція деталей із сферичними головками. Рис. 9 - Конструкції деталей із внутрішніми сферичними поверхнями

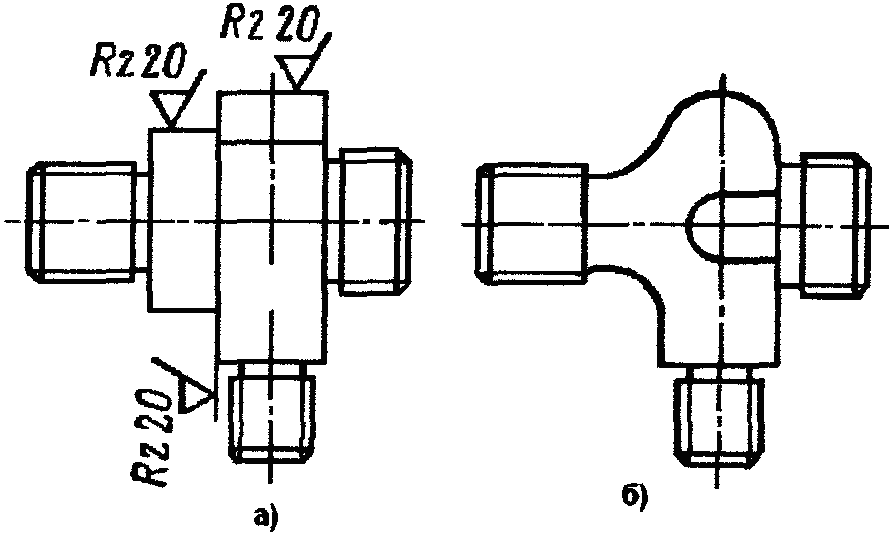

В усіх деталях

необхідно максимально скорочувати

число поверхонь, що оброблюються (рис.

10,11):

Рис. 10 - Заготовка шестерні Рис. 11 - Заготовка трійника і плоскої плити

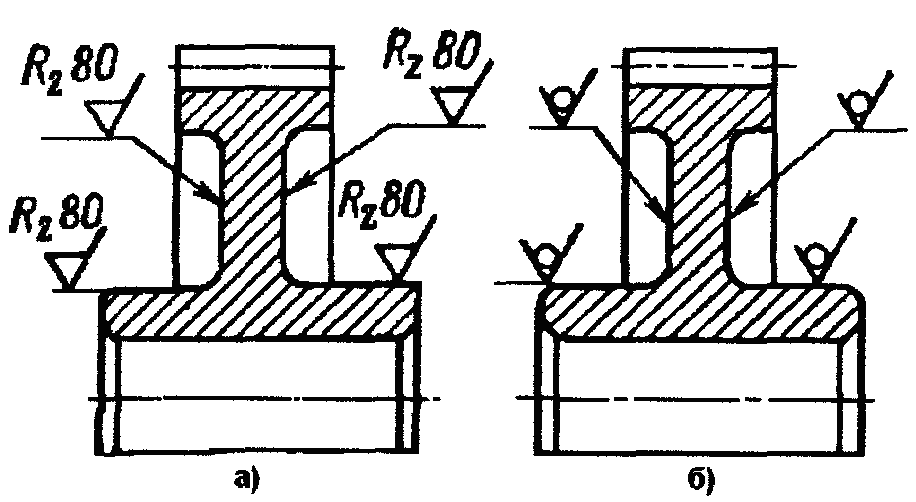

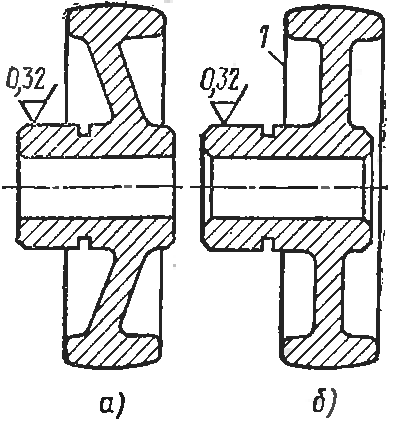

У конструкціях деталей необхідно забезпечувати вільний доступ до всіх їх елементів для обробки й вимірів. Так для шліфування маточини маховика необхідно, щоб оброблювана поверхня виходила за торець 1 (рис. 12):

Рис. 12 - Конструкція маховика

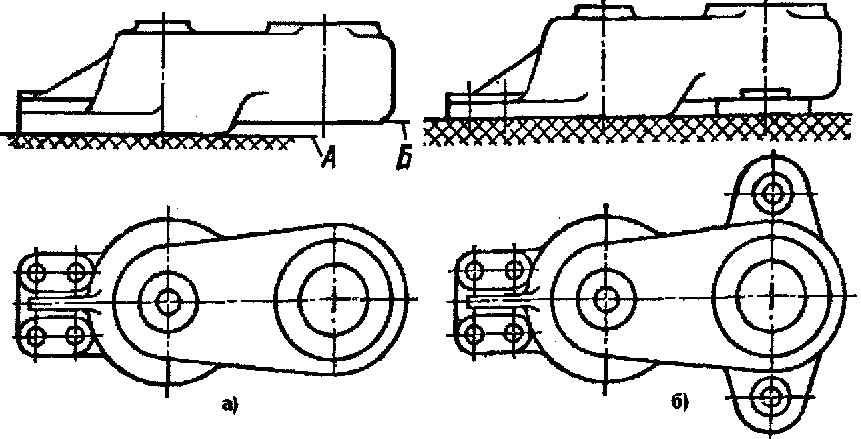

Для обробки корпусних деталей необхідно забезпечувати стійкі і жорсткі опори, обробляти поверхні з однієї установки з мінімальним числом налагоджень (рис. 13), обробляти деталі з мінімальним числом установів і переходів):

Рис. 13 – Конструкція і обробка крупної корпусної деталі

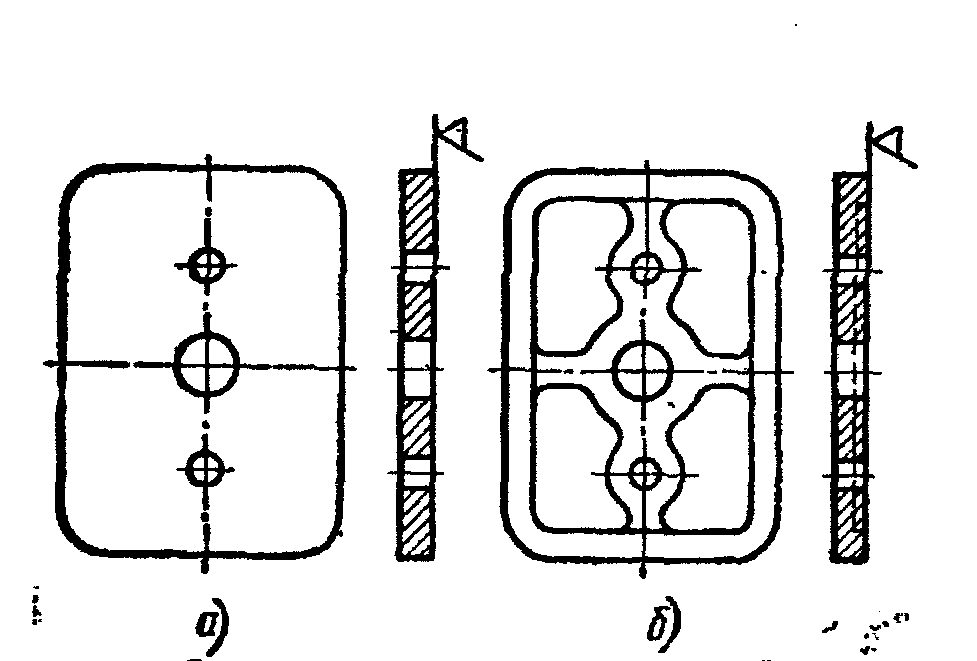

Необхідно максимально спрощувати конструкції заготовок корпусних деталей, робити їх зварними, збірними (рис. 14):

Рис. 14 - Спрощення конструкції заготовки корпуса

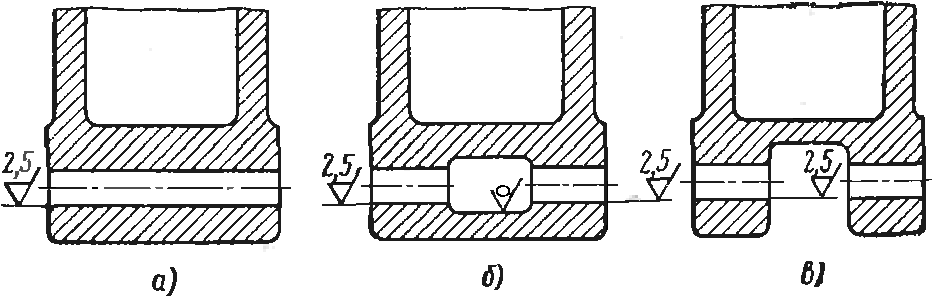

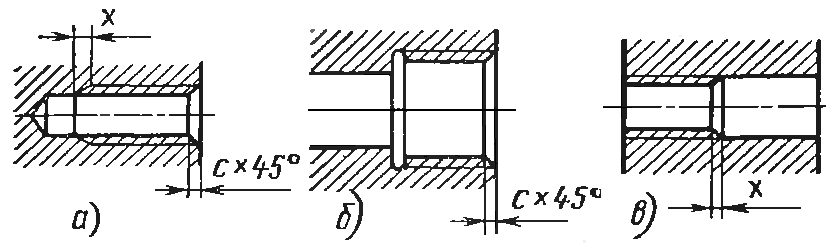

Отвори повинні мати просту форму. Самі технологічні отвори - круглі наскрізні. При проектуванні глухих отворів необхідно враховувати утворення конуса від свердла, а при чистовій обробці - передбачати канавку для виходу ріжучого інструмента або вказувати глибину чистової обробки (рис. 15). Глухі отвори в деталях нетехнологічні, тому співвісні отвори варто робити наскрізними (рис. 16):

Рис.15 - Конструкція глухих отворів: а) – звичайної точності, б) - із чистовою обробкою після свердління. Рис. 16 - Конструкції співвісних отворів

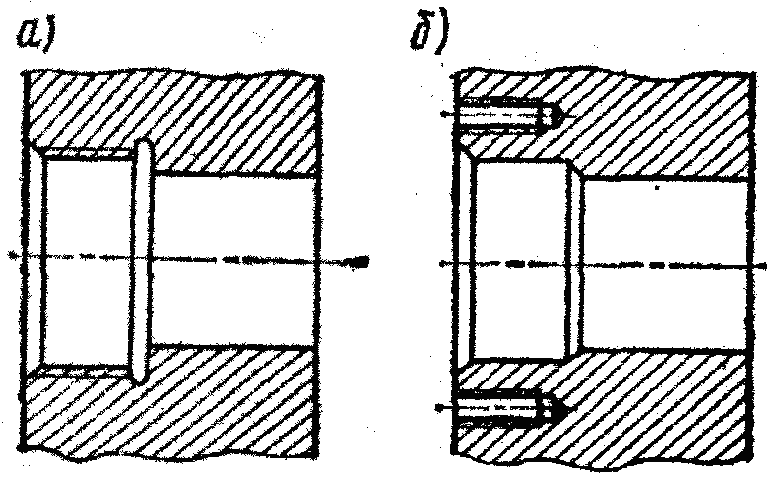

У східчастих отворах найбільш точна ступень повинна бути наскрізною. Необхідно встановлювати більше високу точність і чистоту обробки отвору ближче до торцевої поверхні деталі. Варто прагнути до забезпечення обробки отворів з однієї сторони деталі (рис. 17).

Глибокі отвори доцільно заміняти двома короткими, що дозволяє збільшити продуктивність шляхом обробки отвору із двох сторін (рис. 18).

Рис. 17 - Конструкція східчастих отворів Рис.18 - Конструкція глибоких отворів: а) - нетехнологічна, б) - що допускається, в) - що рекомендується

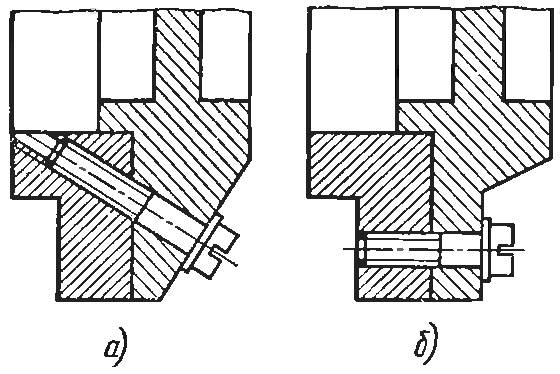

Осі отворів повинні бути перпендикулярними до поверхні входу й виходу свердла. Недотримання цієї умови може привести до поломки свердла . По тій же причині й опорні поверхні під кріпильні деталі повинні бути перпендикулярні осям кріпильних деталей (рис. 19, 20):

Рис. 19 - Конструювання отворів під кріпильні деталі. Рис. 20 - Конструкція з'єднання деталей: а) - не технологічна, б) - технологічна

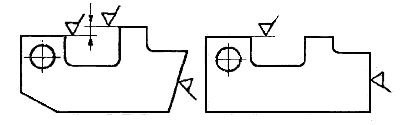

При конструюванні отворів у пазах (наприклад, шпонкових) необхідно дотримувати умови, щоб діаметр отвору був менше ширини паза (рис. 21).

Рис. 21 - Конструювання отворів у пазах: а) - неправильне, б) - правильне

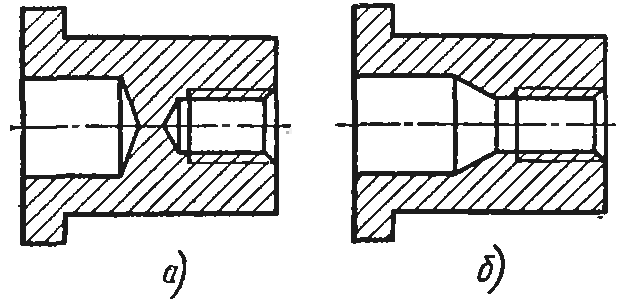

Внутрішню різьбу по можливості слід виготовляти наскрізною. У деталях із внутрішньою різьбою (рис. 22) необхідно передбачати:

а) - західну фаску на внутрішній різьбовій поверхні;

б) - канавку (проточку) для виходу різального інструменту;

в) - збіг різьби в некрізних різьбових отворах, що нарізуються мітчиком або фрезою.

Рис. 22 - Елементи внутрішніх різьбових поверхонь

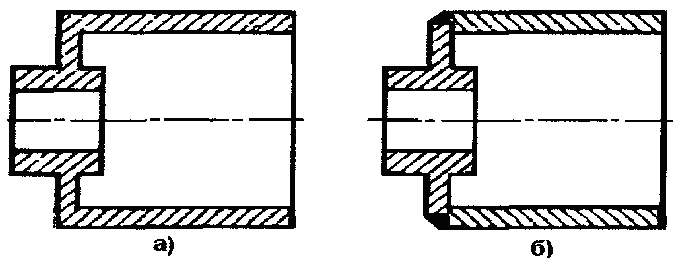

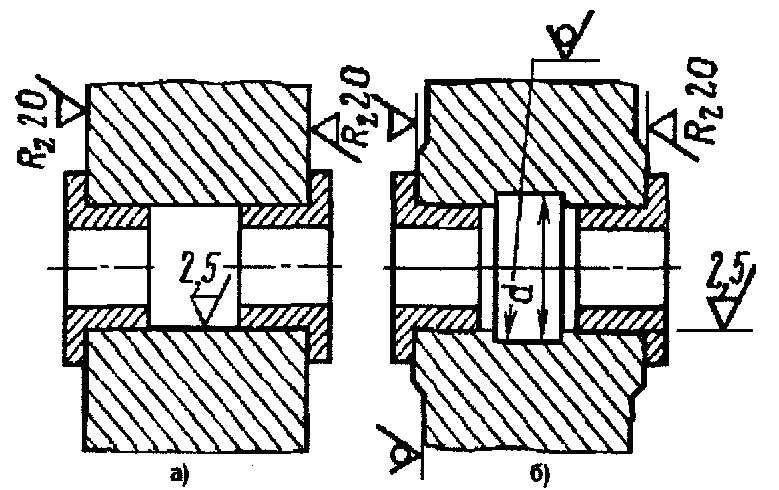

Виготовлення різьбової поверхні великого діаметру у корпусній деталі являє собою значні труднощі - його потрібно розточити, проточити канавку для виходу інструмента й нарізати різьбу. Значно простіше для установки кришки передбачити для кріплення 4- 8 різьбових отворів під шпильки або гвинти (рис. 23). Для установки втулок необхідно скорочувати довжину отворів з точними посадками (рис.24):

Рис. 23 - Виготовлення отвору великого діаметра для установки кришки

Рис. 24 - Установка втулок в корпуса литих деталей