Vladimirov_S.V._Mehanizats._pogruz.-razgruz.,_transport._i_sklad._rabot2010

.pdfМинистерство образования и науки Украины Донецкий национальный университет экономики и торговли

имени Михаила Туган – Баранвского

кафедра оборудования пищевых производств

С.В. Владимиров

Механизация погрузочно – разгрузочных, транспортных и складских работ

Курс лекций

Донецк, 2010

Тема 1. Ленточные конвейеры

1.Вступление. Классификация ленточных конвейеров

2.Принцип расчета и проектирование конвейеров

3.Основные параметры транспортирующих машин

4.Общие сведения. Конструкция ленточных конвейеров.

5.Методика и последовательность тягового расчета ленточного кон-

вейера

1. Вступление.

МехПРТС работ – это механизация погрузочно – разгрузочных, транспортных и складках работ.

На предприятиях пищевой промышленности особенно трудоемкими являются погрузочные, разгрузочные, транспортные и складские процессы, около 70% которых выполняются вручную. Численность трудящихся, занятых на этих процессах, составляет свыше 20% общей численности рабочих предприятий. Кроме этого на выполнение погрузочно-разгрузочных работ отвлекаются рабочие основных профессий.

Объем погрузочно-разгрузочных работ на предприятиях различных пищевой промышленности составляет тысячи тонн различных грузов.

Механизация этих работ способствует:

общему повышению производительности труда,

высвобождает большое число рабочих для выполнения основных

работ,

сокращает время простоя транспорта под погрузочноразгрузочными операциями и этим самым ускоряет его оборот,

облегчает условия труда,

снижает себестоимость транспортных работ на предприятиях.

В настоящее время на предприятиях пищевой промышленности выполняются самые разнообразные по виду, характеру и объему перемещения различных грузов. Этим объясняется и большое разнообразие современных средств механизации - от простого домкрата-подъемника до роботаманипулятора.

Из всего многообразия по характеру выполнения рабочего движения можно выделить два класса машин:

периодического (циклического),

непрерывного действия.

комбинированные установки, состоящие из машин периодического

инепрерывного действия.

Классификация конвейеров

Конвейер (транспортер) – это машина непрерывного действия, предназначенная для перемещения сыпучих, кусковых или штучных грузов.

Основным признаком конвейера – это тип тягового и грузонесущего органа.

Конвейеры бывают ленточным, цепным, канатным и другими тяговыми органами, а также существуют конвейеры без тягового органа (винтовые, инерционные, вибрационные, роликовые).

По типу грузонесущего органа конвейеры подразделяются на: ленточные, пластинчатые, скребковые, подвесные (толкающие, грузонесущие, тележечные), ковшовые и люлечные, а также винтовые, инерционные, вибрационные и роликовые.

По принципу действия различают конвейеры, перемещающие груз на непрерывно движущейся ленте и настиле, в непрерывно движущихся ковшах, подвесках, платформах, тележках; по неподвижному желобу или трубе непрерывно движущимися скребками.

По назначению конвейеры бывают: стационарные и передвижные для насыпных, штучных грузов и для паcсажиров, а по направлению перемещения грузов: с вертикально замкнутой, горизонтально замкнутой и пространственной трассами. По областям применения конвейеры подразделяют на машины общего назначения и специальные (элеваторы, эскалаторы, движущиеся тротуары и др.)

Конвейеры являются составной, неотъемлемой, иногда очень важной частью современного технологического процесса, они устанавливают и регулируют темп производства, обеспечивают его ритмичность, способствуют повышению производительности труда и увеличению выпуска продукции. Наряду с этим конвейеры являются основными средствами комплексной механизации и автоматизации погрузочно-разгрузочных и складских работ.

На предприятиях конвейеры используются в качестве:

–высокопроизводительных транспортных машин, передающих грузы из одного места в другое на участках внутризаводского и внешнего транспорта;

–транспортных агрегатов мощных перегрузочных устройств(мостовых перегружателей, отвалообразователей и т.п.) и погрузочно-разгрузочных машин;

–машин для перемещения грузов-изделий по технологическому процессу поточного производства от одного рабочего места к другому, от одной технологической операции к другой, регулируя темп производства и со-

вмещая, иногда, функции накопителей (подвижных складов) и распределителей грузов-изделий по отдельным технологическим линиям;

–машин и передаточных устройств в технологических автоматических линиях изготовления и обработки деталей и узлов изделий.

Связь транспортирующих машин с общим технологическим процессом производства обуславливает соответствующую ответственность их работы и назначения. Поэтому конвейеры должны быть надежными, прочными, удобными в эксплуатации и способными работать в автоматических режимах.

Развитие всех отраслей промышленности обуславливают следующие основные направления развития конвейеров.

1.Создание машин для бесперегрузочного транспорта грузов от начального до конечного пунктов по прямолинейной и сложной пространственной трассе большой протяженности. Этому направлению подчинено создание многоприводных конвейеров различных типов (подвесных, пластинчатых, скребковых, ленточных), мощных ленточных конвейеров со сверхпрочными лентами, ленточно-канатных и ленточно-цепных конвейеров с прочным тяговым органом в виде канатов или цепей, изгибающихся скребковых и пластинчатых конвейеров, сложных разветвленных систем подвесных толкающих конвейеров, трубчатых скребковых конвейеров с пространственной цепью и др.

2.Повышение производительности конвейерных установок реализуется путем выбора наиболее рациональной формы грузонесущего органа конвейера для увеличения количества груза на единице его длины, а также путем повышения скорости грузонесущих органов.

3.Повышение надежности машин и упрощение их обслуживания в тяжелых условиях эксплуатации являются основными предпосылками для перехода к полной автоматизации управления машинами и комплексами машин.

4.Автоматизация управления машинами и комплексными конвейерами с использованием ЭВМ.

5.Снижение массы и уменьшение габаритных размеров конвейеров за счет принципиально новых, облегченных конструкций машин и их узлов, широкого применения пластмасс и легких сплавов, гнутых профилей вместо прокатных и т.п.

6.Улучшение условий работы обслуживающего персонала и производственных рабочих, исключение возможности потерь транспортируемого груза, изоляция от окружающей среды пылевидных, горячих, газирующих и химически агрессивных грузов.

7.Унификация и нормализация оборудования с одновременным увеличением количества его типоразмеров.

8.Повышение качества и культуры производства машин за счет широкого применения методов передовой технологии и технической этики.

2. Принцип расчета и проектирование конвейеров.

Расчет конвейеров при проектировании проводится в два этапа: предварительный расчет основных параметров конвейерной установки в соответствии с техническим заданием на проектирование и поверочный расчет, определяющий прочность узлов и деталей и соответствие техническому заданию (уточняются значения параметров конвейера, определенные в предварительном расчете).

Исходные данные для расчета.

Данные для расчета должны содержать характеристику транспортируемого груза, максимальную производительность машины, сведения об условиях работы и схемы трассы транспортирования со всеми необходимыми размерами. В характеристике насыпного груза указывается его наименование, насыпная плотность, род груза (рядовой, сортированный), максимальный размер типичных кусков a и наибольших кусков amax , влажность, коэффициент внутреннего fв и внешнего

fтрения.

Вхарактеристике штучных грузов указывается их наименование, масса одной штуки, форма и размеры груза. При необходимости приводятся сведения об особых свойствах грузов (взрывоопасность, абразивность, липкость и т.п.)

Вусловия работы включаются сведения: число часов работы в сутки и дней работы в год; место установки (отапливаемое или неотапливаемое помещение, на открытом воздухе и т.п.); пределы колебаний температуры окружающей среды; наличие повышенной влажности, запыленность воздуха и т.п.

Условия работы конвейера.

РЕЖИМЫ |

ХАРАКТЕРИСТИКА |

|

|

|

|

ЛЕГКИЕ (Л) |

Чистое, сухое, отапливаемое, хорошо освещенное по- |

|

мещение; отсутствует абразивная пыль; конвейер |

||

|

доступен для обслуживания, осмотра и ремонта |

|

|

Отапливаемое помещение; небольшое количество аб- |

|

СРЕДНИЕ (С) |

разивной пыли; временами влажный воздух; средние |

|

|

освещенность и доступность для обслуживания |

|

|

Работа в неотапливаемом помещении и на открытом |

|

ТЯЖЕЛЫЕ (Т) |

воздухе; возможны большое количество абразивной |

|

пыли или повышенная влажность воздуха; плохие ос- |

||

|

||

|

вещенность и доступность для обслуживания |

|

ВЕСЬМА ТЯЖЕЛЫЕ |

Очень пыльная атмосфера и наличие факторов, вредно |

|

(ВТ) |

влияющих на работу конвейера |

Параметры, определяющие условия работы конвейера.

ПАРАМЕТР |

|

РЕЖИМ УСЛОВИЙ РАБОТЫ |

|

|

ЛЕГКИЕ |

СРЕДНИЕ |

ТЯЖЕЛЫЕ |

ВЕСЬМА ТЯ- |

|

|

ЖЕЛЫЕ |

|||

|

|

|

|

|

Время работы в сутки, ч |

До 6 |

6-12 |

12-18 |

Св.18 |

Свойства груза: |

|

|

|

|

насыпная плотность т/м3 |

До 0,6 |

0,6-1,1 |

1,1-2,0 |

Св.2,0 |

размер куска, мм |

До 20 |

20-60 |

60-160 |

Св.160 |

абразивность и коррозионность |

Нет |

Слабые |

Средние |

Сильные |

Влажность воздуха, % |

До 50 |

50-65 |

65-90 |

Св. 90 |

Запыленность воздуха, мг/м3 |

До 10 |

10-100 |

100-150 |

Св. 150 |

Температура окружающей среды, С |

+5 |

0 |

-20 |

-40 |

от |

||||

до |

+25 |

+30 |

+30 |

+40 |

Все транспортирующие машины, как и любые другие, должны обладать следующими факторами:

а) простота конструкции; б) надежность; в) долговечность;

г) экономичность; д) блочность; е) безопасность;

ж) удобство обслуживания и комфортность.

Основными параметрами транспортирующих установок являются: производительность; скорость транспортирования; ширина несущего органа; мощность привода.

Количество груза, выдаваемого транспортными устройствами в единицу времени, называют их производительностью.

Для машин, выдающих груз непрерывным потоком (рис.1 ,а,б), производительность равна количеству груза, проходящее через данное сечение в единицу времени,

Q = 3600 F , т/ч

или

V = 3600 F , м3/ч,

где

F– площадь сечения потока насыпного груза, м2.

- плотность транспортируемого груза

- скорость движения груза, м/с;

Производительность транспортирующей машины можно выразить также через погонную нагрузку q на рабочем органе.

Q 36001000qV 3,6qV,

Если известна часовая производительность и скорость движения груза, то отсюда можно определить погонную нагрузку

q 3,6QV , кг/м.

Рис.1. Схемы к определению производительности транспортирующих устройств непрерывного действия

При перемещении насыпных грузов в ковшах рис.1, а, б количеством груза в сосуде i(л) и расстоянием (шагом) между ними а (м)

q ai g io a g, кг/м,

где io - емкость сосуда, Л;

- коэффициент заполнения.

Если перемещают штучные грузы весом G (кг) каждый (рис.1,в) или партиями по Z (шт), тогда

q Gga , кг/м

или

q GZga , кг/м

Подставляя значение q, получим:

Для элеваторов производительность равна

Q |

3,6io |

, т/час |

|||

a |

|

|

|||

|

|

|

|

|

|

Производительность при транспортировке штучных грузов |

|||||

Q |

3,6G |

, |

т / час |

|

|

a |

|

||||

Q 3,6GZ |

|

|

|

||

, т / час |

|||||

|

a |

|

|

|

|

|

|

|

|

|

|

С учетом угла установки |

конвейера, |

производительность (мак- |

|||

симальная) вычисляется по формуле

Q 3600 F K y , т/ч,

где K y - коэффициент, учитывающий угол установки конвейера ( K y =1,0 при =0 10°; K y =0,97- =10 12°; K y =0,95- =12 18°; K y =0,9-

=18 25°).

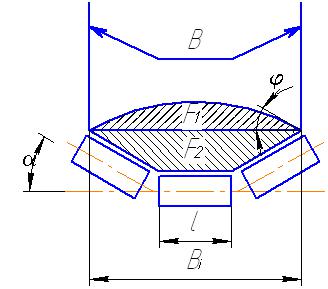

Сечение груза на ленте можно определить по схеме (рис.4).

Рис.2. Схема к определению сечения груза

Общее сечение груза F=F1+F2,

где

F1 16 Bi2tg

F1 14 (Bi2 l)tg

Bi 0,9Вcos l(1- cos )

скорость грузонесущецо органа при транспортировании сыпучих грузов назначают в зависимости от свойств груза. Для легких (в основном) пылевидных материалов скорость ограничивается возможностью сдувания материала с полотна Для крупнокусковых, тяжелых

материалов скорость движения ограничена возможностью повреждения ленты вследствие ударов материала по ленте при набегании на ролики.

Например, скорость грузонесущего органа принимается для некоторых материалов: штучный (ящики, мешки и т.п.) - 0,4..1,5 м/с; мучнистый - 0,8…1,25 м/с; мелкий (легко сдуваемый - древесная стружка, зола и т.п.) - 0,6…1,5 м/с; уголь - до 5,0 м/с; тяжелое зерно (пшеница, рожь, кукуруза) - 2,0…4,0 м/с и т.п.

При применении лент с большим количеством прокладок или резинотросовых, скорость транспортирования для непылящих грузов ограничивается только конструктивными соображениями.

3. Основные параметры транспортирующих машин

Тяговые элементы. В качестве тяговых элементов конвейеров служат ленты, цепи и канаты.

Ленты подразделяют на резинотканевые, резинотросовые, стальные и сетчатые. Резинотканевая лента (рис. 1.6, а) состоит из нескольких пропитанных резиной тканевых прокладок. Сверху и снизу лента покрыта обкладками из резины: рабочей поверхности, обращенной к транспортируемому грузу, и нерабочей поверхности, обращенной к роликоопорам грузовой ветви.

Рисунок 1.6. Конвейерные ленты

Тканевые прокладки изготавливают из комбинированных или синтетических волокон, состоящих из полиамидных или полиэфирных нитей. (ГОСТ 2085) (табл. 3 прилож.).

Резинотросовые ленты (рис. 1.6 б) состоят из стальных тросов, покрыты с обеих сторон резиной, в которых завулканизированы тканевые прокладки, обеспечивающие каркасность ленты, т.е. необходимую изгибную жесткость ленты, стойкость к ударным нагрузкам, прочность ленты в поперечном направлении табл. 4 прилож..

Стальная холоднокатаная лента имеет толщину 0,8-1,2 мм. и ширину до 1200 мм; более широкие ленты собирают из отдельных стальных полос, соединяемых продольными заклепочными швами или при помощи специальной сварки в среде защитного газа. На рис. 1.7 показаны различные типы стальных лент, выпускаемых фирмами Швеции.

На рис. 1.8 показана сетчатая (проволочная) лента, применяемая в обжиговых и сушильных печах до t = 1000 C, а также в качестве подвижного пода для выпечки хлебных и кондитерских изделий, а также в моечных обезвоживающих, охладительных, сортировочных и других подобных установках.

В конвейерах с тяговым органом используют цепи пластинчатые, круглозвенные, разборные, вильчатые и др. При легких режимах работы применяют простые пластинчатые шарнирные (безвтулочные) цепи: штыревые, роликовые

икатковые (рис. 1-П прилож). Их звенья образуются из пластин, свободно надеваемых на концы валиков. В шарнирах из-за небольшой их площади возникают высокие удельные нагрузки и быстрый износ при повышенных скоростях

ибольших тяговых усилиях.

При средних и тяжелых режимах работы используют втулочные, втулоч- но-роликовые и втулочно-катковые цепи (рис. 2 и 3 прилож.).

Основные виды, параметры и размеры цепей приведены в таблицах приложения (табл. 5 и 6 прилож.).