- •6. Отвалообразование вскрышных пород

- •6.1. Общие положения

- •6.2. Технология отвалообразования при железнодорожном транспорте вскрыши

- •Экскаваторное отвалообразование

- •Бульдозерное и скреперное отвалообразование

- •6.3. Отвалообразование при автотранспорте

- •6.4. Отвалообразование при конвейерном транспорте

- •6.5. Отвальные работы с использованием вибротехники

- •6.6. Аэротехнология при производстве отвальных работ

- •6.7. Основы безопасного сооружения и эксплуатации отвалов

Экскаваторное отвалообразование

Наиболее широко распространено на карьерах экскаваторное отвалообразование. В качестве отвального оборудования применяют мехлопаты, драглайны, отвальные многоковшовые экскаваторы-абзетцеры.

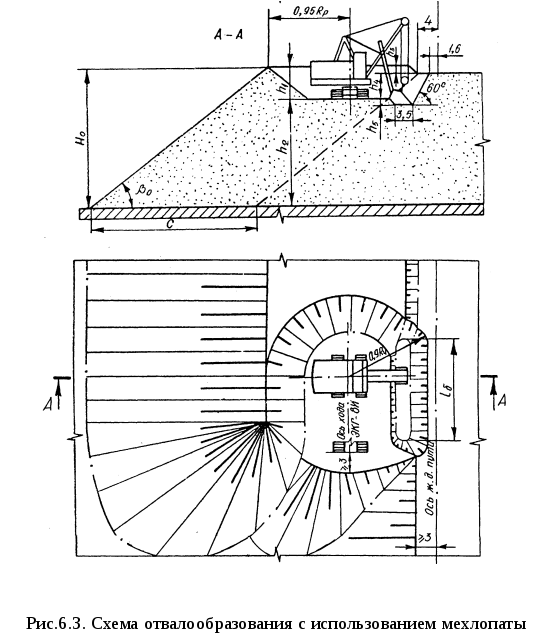

При использовании мехлопат отвальный уступ разделяют на два подуступа. Транспортные пути располагают на кровле верхнего подуступа, мехлопату – на кровле нижнего (рис. 6.3). Разгрузку породы из думпкаров ведут в бункер-приямок, создаваемый экскаватором. Длина его равна 16–20 м, а глубина – 1,0–2,0 м. Расстояние между верхней бровкой бункера и осью пути по правилам безопасности должно быть не менее 1,6 м.

Экскаватор перемещает породу из приемного бункера вперед по ходу в нижний подуступ, сбоку под откос отвала и сзади себя в верхний подуступ (рис. 6.3). Если складируемые породы устойчивы, то заполняют одновременно оба подуступа. Затем осуществляют перегон экскаватора, переукладку пути и начинают отсыпку новой заходки. В слабоустойчивых породах сначала укладывают породу в нижний подуступ при прямом ходе экскаватора. При обратном движении мехлопаты ведут заполнение верхнего подуступа. Такая схема позволяет избежать холостых перегонов и сводит к минимуму возможность оползневых явлений, так как экскаватор перемешается по уплотненному отвалу. Рациональная длина отвального тупика 1–2 км, иногда до 3,5 км. Высота нижнего подуступа зависит от устойчивости пород и составляет 15–60 м. Высота верхнего подуступа h1 не должна превышать максимальной высоты разгрузки:

h1 = h3 + h4, (6.6)

где h3=1,5 – превышение вновь отсыпаемого отвала над старым, м; h4 – высота отвального забоя,, м.

Обычно высота отвального забоя составляет половину максимальной высоты черпания экскаватора. Шаг переукладки пути (рис. 6.3) можно определить по формуле:

![]() , (6.7)

, (6.7)

здесь RP – максимальный радиус разгрузки экскаватора, м; Rч – максимальный радиус черпания экскаватора, м; lб – длина приемного бункера, м.

Количество составов, разгружаемых на отвальном тупике за смену, приемную емкость, приемную способность отвала и число тупиков (экскаваторов) рассчитывают по формулам (6.2)–(6.5) без коэффициента, учитывающего затраты временим на профилирование отвала.

Оптимальную модель отвального экскаватора выбирают, приравнивая его производительность (табл. 6.1) к приемной способности отвального тупика. Вместимость ковша экскаватора других моделей можно установить, решив совместно выражения (6.2), (6.3) и (4.14).

Таблица 6.1. Сменная производительность отвальных экскаваторов, м3 (по Гипроруде)

|

Экскаватор |

Песчаные породы |

Суглинки |

Глинистые породы |

Полускальные породы |

Скальные породы | ||

|

нормальные |

вязкие |

нормальные |

вязкие | ||||

|

ЭКГ-4,6 |

3050 |

2750 |

2050 |

2350 |

1700 |

2300 |

1850 |

|

ЭКГ-5 |

3500 |

3050 |

2200 |

2500 |

1800 |

2450 |

2050 |

|

ЭКГ-6,3 |

4350 |

3850 |

2750 |

3200 |

2300 |

3100 |

2500 |

|

ЭКГ-8и |

4850 |

4350 |

3300 |

3600 |

2600 |

3550 |

2900 |

|

ЭКГ-12,5 |

6650 |

6000 |

4450 |

4900 |

3550 |

4750 |

3850 |

|

ЭКГ-20 |

9850 |

9300 |

6900 |

7400 |

4200 |

7200 |

4500 |

|

ЭШ-5/45 |

2050 |

1800 |

1450 |

1650 |

1250 |

– |

– |

|

ЭШ-10/70 |

3000 |

3000 |

2350 |

2750 |

2000 |

– |

– |

Планировку трассы на экскаваторных отвалах осуществляют бульдозерами. Переукладку путей ведут стреловыми кранами на рельсовом, реже на гусеничном ходу и тракторными путепереукладчиками-планировщиками. При использовании последних бульдозеры для планировочных работ не нужны.

Производительность мехлопат на отвалах, как правило, значительно выше, чем в карьере (при одном их типе), что объясняется как снижением трудности экскавации пород, так и увеличенными рабочими параметрами отсыпки (ширины заходки, высоты уступа, длины блока) и лучшим транспортным обслуживанием. Производительность отвальных мехлопат составляет 2,8—8,0 тыс. м3/сут при коэффициенте их использования во времени 0,50—0,75; приемная способность 1 м отвального тупика 300—800 м3; производительность труда рабочих на отвале 140—280 м3/смену. Эксплуатационные расходы на непосредственное складирование породы определяются расходами на 1 машиносмену и производительностью мехлопаты. Обычно в затраты на отвалообразование включаются также затраты на содержание и перемещение отвальных транспортных коммуникаций.

Экскаваторное отвалообразование в настоящее время широко применяется как на угольных, так и рудных карьерах. Однако при этом велики капитальные затраты, возрастающие по мере внедрения экскаваторов с большой емкостью ковша, ограничены производительность отвальных тупиков по условиям переэкскавации породы и рост мощности отвального оборудования. Эти факторы снижают перспективность отвалообразования мехлопатами.

Схемы расположения драглайнов

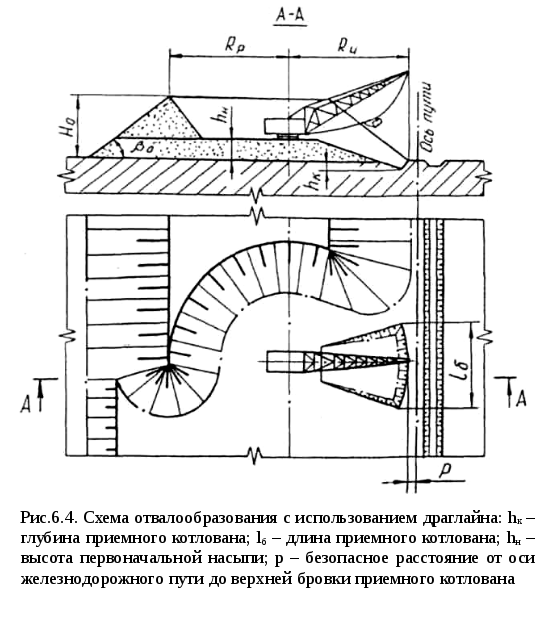

Объем путепереукладочных и путеремонтных работ на отвалах может быть значительно снижен при использовании драглайнов (рис. 6.4).

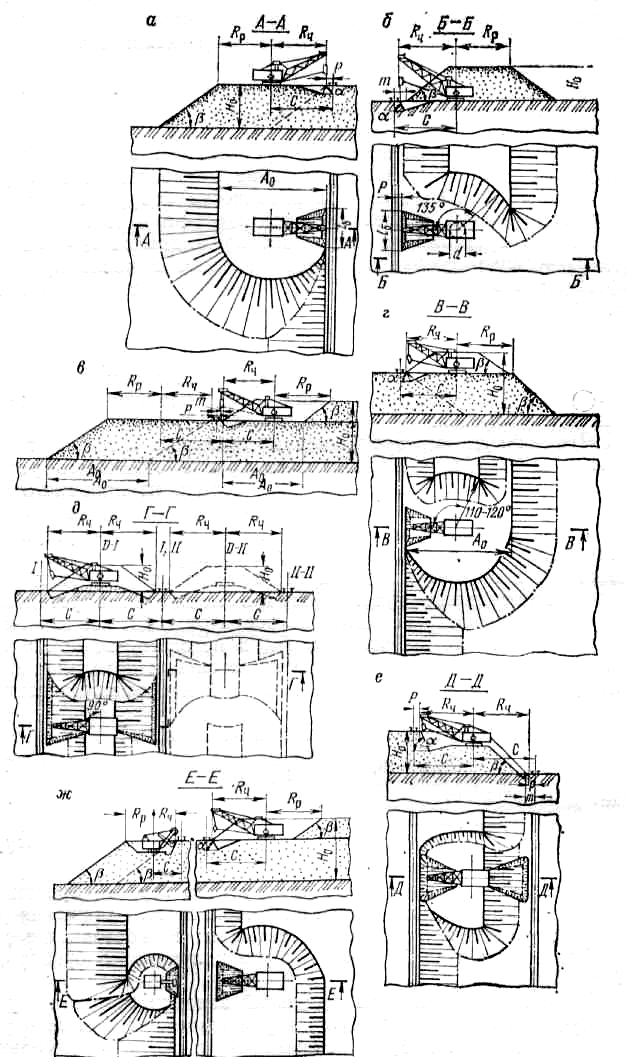

Схемы отвалообразования различаются числом железнодорожных тупиков, обслуживающих один экскаватор, местоположением отвального драглайна и путей, способом отсыпки отвальных ярусов (нижняя, верхняя, комбинированная) и порядком их заполнения.

При одном железнодорожном тупике и нижней отсыпке путь и драглайн располагают на кровле отвального уступа, отсыпаемого сразу на всю высоту. Порода из приемного бункера перемещается вперед по ходу движения экскаватора и под откос отвала (рис. 13.6, а). Высота отвального уступа определяется по условиям устойчивости. Ширина отвальной заходки (и шаг переукладки пути) зависит от установки драглайна относительно пути.

При верхней отсыпке драглайном отвального уступа железнодорожный путь укладывают на земной поверхности или на насыпи минимальной высоты, а экскаватор размещают на расстоянии С от оси пути также на поверхности или на кровле нижнего подуступа (рис. 13.6, б). Порода перемещается в основной отвальный уступ позади экскаватора по ходу движения. Нижний подуступ отсыпается с опережением на величину радиуса разгрузки. Допустимая высота отвального уступа (м) при этой схеме зависит от высоты разгрузки Hр и диаметра базы d драглайна, безопасного расстояния от верхней бровки нижнего подуступа до базы драглайна d, углов откоса отвала Р и приемного бункера а:

Последовательная нижняя и верхняя отсыпка драглайном двух ярусов отвала при прямом и обратном проходе экскаватора (рис. 13.6, в) позволяет дважды использовать путь отвального тупика без его переноса. При этом возрастает приемная способность отвального тупика и отсутствуют холостые перегоны экскаватора. Драглайн располагается на кровле нижнего яруса отвала на уровне пути или выше его на подуступе. При отсыпке верхнего яруса контактная сеть переносится на противоположную сторону пути.

Схема, показанная на рис. 13.6, г, отличаясь от вышерассмотренной одновременной отсыпкой обоих ярусов, может применяться при заполнении внутренней части кольцевого отвала и увеличении его высоты; недостаток ее — неполное использование площади отвала. Ширина отвальных заходок при комбинированной (верхней и нижней) отсыпке определяется по формуле (13.15), высота верхнего яруса — по формуле (13.17), а высота нижнего яруса устанавливается по условиям устойчивости его откоса.

При объеме складирования пород более 7 млн. м3/год рациональны двухтупиковые схемы отвалообразования с верхней отсыпкой.

Двухтупиковая схема с верхней отсыпкой отвала (рис. 13.6, д) за счет увеличения вдвое провозной способности отвала позволяет увеличить коэффициент использования экскаватора во времени до 0,8—0,9. Порода, разгружаемая с каждого пути в свой приемный бункер, укладывается драглайнером только в половину прилегающей отвальной насыпи; при этом угол поворота экскаватора не превышает 90° (в среднем он равен 60°). После отсыпки первой заходки (насыпи) драглайн переходит из положения D-I в положение D-II и отсыпает вторую заходку. Внешний железнодорожный путь переносится на внешнюю сторону заходки (положение II-II на рис. 13.6, д) на расстояние 4 С, а на внутреннем пути переставляется на другую сторону только контактная сеть (положения I, II). Таким образом, каждый железнодорожный путь используется дважды при отсыпке двух отвальных заходок. Пути при отсыпке первого яруса укладываются на земной поверхности, а при отсыпке второго яруса — на насыпи.

При двухтупиковой схеме с одновременной верхней и нижней отсыпкой драглайном двух подуступов, на которые разделяется отвальный уступ (рис. 13.6, е), один путь укладывают на кровле отвала, другой — на земной поверхности. Высота верхнего подуступа по условиям устойчивости откоса приемного бункера не превышает 4—6 м.

При раздельном складировании разнотипных пород может быть использована комбинированная схема с отсыпкой первого (нижнего) яруса мехлопатой и верхней отсыпкой второго яруса драглайном при одном транспортном горизонте и независимых железнодорожных тупиках (рис. 13.6, ж).

Выбор схемы отвалообразования драглайнами производится на основе технико-экономического сравнения вариантов. Длина отвального тупика изменяется в пределах 1—3 км и зависит в первую очередь от высоты отвала и модели драглайна. На отвалах применяют драглайны с ковшом емкостью 4—20 м3.

Ширина отвальной заходки для экскаваторов ЭШ-10/70, ЭШ-13/50, ЭШ-15/90 может достигать 90–162 м. [37].

Объем путепереукладочных работ при работе драглайнов в 3—7 раз меньше, чем при мехлопатах. Пути служат длительный срок (год и более). Поэтому их можно хорошо балластировать, что позволяет применять мощный подвижной состав с нагрузкой на ось 300 кН и снизить затраты на текущее содержание пути. Возможно увеличение высоты отвального уступа до 30—40 м и более, так как деформации откосов при нижней отсыпке не имеют столь существенного значения, как при работе мехлопат. Фронт отвальных работ не сокращается, так как рабочие параметры драглайна позволяют размещать породу на участке в пределах всего железнодорожного пути.

Недостатки отвалообразования драглайнами: ограниченная область применения (мягкие и достаточно мелко взорванные полускальные и реже скальные породы), большая, чем у мехлопат, длительность рабочего цикла и часто меньшая производительность на 1 м3 емкости ковша, резкое снижение производительности драглайна в зимний период, меньшая надежность машины по сравнению с мехлопатой, трудность работы при тумане, снегопадах и сильном ветре, высокие требования к квалификации обслуживающего персонала и напряженность работы, большие капитальные затраты и относительно малое снижение текущих расходов на отвалообразование даже при использовании мощных драглайнов с ковшом емкостью 10 м3 и более.

Рис. 13.7. Схема верхней и нижней отсыпок двухподуступного абзетцерного отвала:

Ао.в и Ао.н—ширина отвальной заходки соответственно верхнего и нижнего подуступов; z — ширина призмы безопасности; Lо.к—длина отвальной консоли

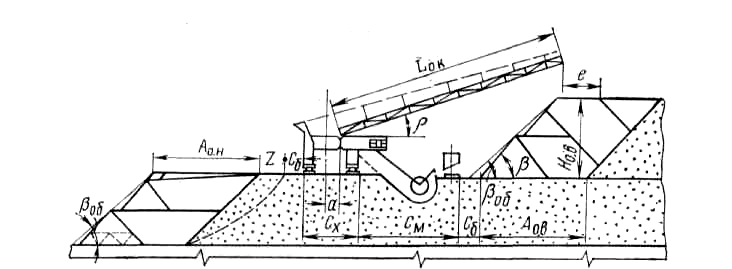

При размещении в отвалах мягких вскрышных пород используют также отвальные многоковшовые экскаваторы-абзетцеры с роторным или цепным заборным механизмом, консольным ленточным конвейером и планирующим устройством длиной 10–12 м. Благодаря возможности поворота отвальной консоли на 180–360° абзетцер может отсыпать отвалы в два яруса, общей высотой до 70–90 м.

Современные абзетцеры — полноповоротные машины с цепным заборным органом и отвальной консолью, оборудованной ленточным конвейером. Перегрузка породы производится через питатели (конвейерные, дисковые и др.). Ход абзетцеров обычно рельсовый. Экскавация породы из приемной канавы и отсыпка отвала производятся при движении абзетцера вдоль канавы со скоростью υa. Форма и размер приемных канав (табл. 13.1) зависят от вместимости думпкаров, параметров забойного органа и допустимой величины υa. Длина приемной канавы равна длине одного-двух породных составов.

Породу из думпкаров разгружают в приемную траншею длиной в 1–2 состава и глубиной 2–3 м, которую образует сам абзетцер. При отсыпке отвалов в два яруса экскаватор, приемную траншею и железнодорожные пути размещают на кровле нижнего подуступа. Двигаясь вдоль траншеи, абзетцер ведет выемку породы и укладывает ее попеременно в нижний и верхний ярусы отвала. По мере заполнения нижнего яруса его поверхность планируют, засыпают траншею, после чего путепередвигатель непрерывного действия перемещает приемные и подэкскаваторные пути в новое положение. Затем вновь создают траншею, и цикл повторяется.

Ширина отвальной заходки зависит от длины отвальной консоли и составляет 40–60 м. Длина отвального тупика обычно равна 1–2 км. Производительность абзетцеров достигает 8500 м3/ч. Их широко применяют на карьерах Германии и на ряде карьеров Украины. К недостаткам этого способа отвалообразования относят зависимость от климатических условий высокую трудоемкость строительства и содержания абзетцерных путей.