5.2. Карьерные рудоспуски

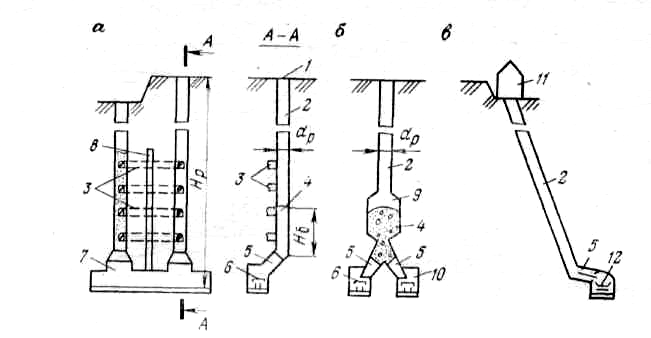

По местоположению относительно контура карьера различают внутренние и внешние рудоспуски. Они состоят из устья, ствола и выпускных устройств (рис. 17.3).

По мере отработки уступа верхнюю часть внутренних рудоспусков периодически погашают, а устье оборудуют на нижележащем горизонте. Перегрузочные пункты над устьями внешних рудоспусков иногда оборудуют щековыми дробилками.

Ствол рудоспуска — вертикальный (иногда наклонный), круглого (диаметра dp = 3÷6 м) реже квадратного сечения.

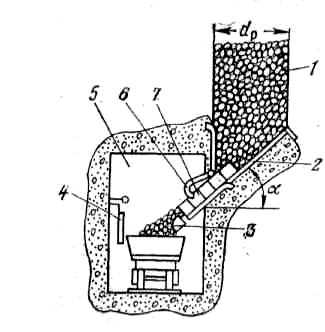

При этом dP>3dк, где dк — размер максимального куска. Как правило, рудоспуски не крепят. Для контроля за движением руды и ликвидации зависаний параллельно нижней части рудоспуска (рис. 17.4) проходят контрольный восстающий высотой 50 м и более, который через 10—12 м соединяют со стволом смотровыми ходками. Нижняя часть ствола служит аккумулирующей емкостью для магазинирования руды (см. рис. 17.3, а, б), что увеличивает производительность рудоспуска и предотвращает разрушение выпускных устройств. Общая глубина рудоспусков Яр на карьерах изменяется в пределах 50—700 м.

Из нижней части ствола руда перегружается в железнодорожные вагоны или на конвейер через люковые выпускные устройства, состоящие из днища и затворов.

Рис. 17.3. Схемы карьерных рудоспусков:

а — внутренний вертикальный; б — то же, с аккумулирующей камерой; в — внешний наклонный; 1— устье; 2 — ствол; 3 — смотровые ходки; 4 — буферный столб; 5 — выпускные устройства; 6 — думпкар; 7 — штольня; 8 — контрольный восстающий; 9 — аккумулирующая камера; 10 — погрузочная камера; 11 — перегрузочный пункт с дробилкой; 12 — конвейер

Рис. 17.4. Схема нижней части рудоспуска:

/—ствол; 2 — днище ствола; 3 — лоток-заслонка; 4— отбойный щит; 5 — погрузочная камера; 6 — пальцевый затвор; 7 — выпускное отверстие

Днище ствола — обычно плоская, армированная металлом односкатная или двухскатная поверхность с углом наклона а до 50°. Бесперебойность и интенсивность выпуска руды существенно зависят от формы и размеров выпускного отверстия рудоспуска. Минимальное сопротивление истечению связной рудной массы оказывает круглое выпускное отверстие, однако по условию проходимости крупных кусков более благоприятно прямоугольное сечение при соотношении сторон 1 : 1,5.

Выпуск руды регулируется с помощью пальцевых затворов (иногда цепных в комбинации с лотком-заслонкой). Для предотвращения слеживания, замерзания и заклинивания крупных кусков могут быть использованы вибровыпуск, а также обогрев люковых устройств. Погрузка на конвейер осуществляется через ленточные или пластинчатые питатели. Высокопроизводительные рудоспуски оборудуются двумя-четырьмя выпускными устройствами для одновременной загрузки нескольких вагонов в одной или двух штольнях (см. рис. 17.3, б).

Надежность эксплуатации рудоспусков определяется в первую очередь предотвращением сводообразования (зависания руды) и разрушения их стенок. Основная причина сводообразования — переуплотнение руды в нижней части рудоспусков под действием динамических и статических нагрузок, резко интенсифицирующееся при магазинировании заснеженной руды в зимний период, что ведет к смерзанию рудной массы. Профилактические мероприятия включают: уменьшение содержания снега в поступающей руде, понижение температуры замерзания рудной массы, предотвращение переуплотнения магазинированной руды и связанное с этим установление рационального режима работы рудоспуска, определяющего его производительность.

Предотвращение переуплотнения руды в рудоспусках достигается: использованием наклонного рудоспуска, заполнением рудой части рудоспуска по глубине (созданием буферного столба) с постоянным пополнением убывающего количества руды по мере выпуска, расширением нижней части рудоспуска с созданием аккумулирующей камеры, предварительным дроблением руды, комбинацией указанных способов.

Наклонные рудоспуски применяются редко из-за интенсивного истирания основания выработок, а также уменьшения площади их сечения и дополнительного сводообразования вследствие налипания влажной мелкокусковатой руды.

К основным параметрам режима эксплуатации рудоспусков относятся интенсивность загрузки и выгрузки руды из рудоспуска, а также оптимальный объем магазинированной руды.

Зависания руды близ выпускных люков ликвидируются механическим способом (шуровкой или подачей сжатого воздуха). Основной способ ликвидации сводообразования — взрывание патронированных фугасных зарядов ВВ массой 2—4 кг около места зависания, куда они подводятся на шестах через выпускное отверстие. При расстоянии до свода более 10—12 м целесообразно использовать реактивные снаряды.

Срезку (погашение) рудоспусков производят с предварительным заполнением или без заполнения их рудой (рис 17.5). При втором способе срезаемый слой около рудоспуска обуривают скважинами, взрывают, а выем производят экскаваторами. При втором способе взорванную породу сталкивают в рудоспуск бульдозером.

Достоинства карьерных рудоспусков: минимальное расстояние транспортирования (в 3—20 раз меньше, чем автосамосвалами), относительно небольшие капитальные вложения, низкие эксплуатационные расходы, небольшие трудоемкость и энергоемкость, гибкость связи между сборочным и внешним транспортом.

Недостатки: зависимость от климатических условий и свойств руды жесткие требования к режиму эксплуатации, значительный износ транспортных устройств и выработок, затруднения с разделением руд по сортаменту. Преимущественная область применения рудоспусков — нагорные карьеры, когда угол наклона косогора превышает 20°.

Рис. 17.5. Схемы погашения внутренних рудоспусков при наличии (а) и отсутствии (б) экскаваторной выемки.