- •Федеральное агентство по образованию Российской Федерации

- •Isbn 5-7723-0716-9 Севмашвтуз, 2007

- •1 Основные понятия теории машин и механизмов

- •1.1 Основные понятия и определения

- •1.1.4 Общие рекомендации при проектировании

- •1.1.5 Особенности расчетов при проектировании

- •1.1.6 Порядок проектирования

- •1.2 Краткие сведения о машиностроительных материалах

- •1.3 Краткие сведения о стандартизации и взаимозаменяемости деталей машин, допусках и посадках

- •2 Соединения деталей машин

- •2.1 Резьбовые соединения

- •2.2 Заклепочные соединения

- •Достоинства заклепочных соединений:

- •Недостатки заклепочных соединений:

- •Область применения заклепочных соединений:

- •2.3 Сварные соединения

- •2.3.3 Достоинства сварных соединений:

- •2.3.5 Расчет сварных соединений

- •2.3.5.2 Угловые соединения

- •2.3.6 Допускаемые напряжения

- •2.4 Соединения с натягом

- •2.5 Шпоночные соединения

- •2.6 Шлицевые соединения

- •3 Винтовые механизмы

- •3.4 Расчет передачи «винт-гайка»

- •3.4.2 Проверка на самоторможение

- •3.4.4 Расчет прочности винта

- •3.4.5 Проверка винта на устойчивость

- •4 Задания на контрольную работу

- •4.1 Контрольная работа №1

- •4.2 Контрольная работа №2

- •Список литературы

- •Бабкин Александр Иванович

- •Сдано в производство 04.09.2007 г. Подписано в печать 19.09.2007 г.

- •164500, Г. Северодвинск, ул. Воронина, 6.

2.2 Заклепочные соединения

2.2.1 Общие сведения

Заклепочные соединения – соединения, получаемые с помощью заклепок.

З

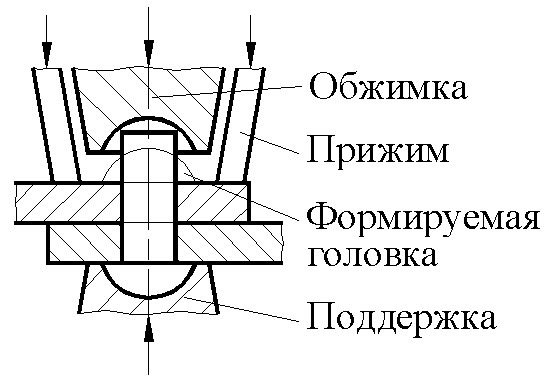

Рис. 2.25. Формирование

замыкающей головки при клепке

Обычно заклепками соединяют листовые конструкции.

По назначению различают соединения:

прочные – для передачи нагрузки;

плотные – для обеспечения герметичности;

прочноплотные – как для передачи нагрузки, так и для обеспечения герметичности.

Часто для обеспечения герметичности используют клей.

Достоинства заклепочных соединений:

Стабильность и контролируемость качества соединения.

Недостатки заклепочных соединений:

Высокая трудоемкость и низкая технологичность.

Повышенный расход металла.

Неудобные конструктивные формы, связанные с необходимостью наложения листов металла или применения специальных накладок.

Область применения заклепочных соединений:

Заклепочные соединения применяют, в основном, в конструкциях, в которых внешние нагрузки действуют параллельно плоскости стыка, а применение сварки, пайки и склеивания невозможно по конструктивным или технологическим соображениям.

Соединения, в которых нагрев недопустим из-за опасности отпуска термообработанных деталей или коробления окончательно обработанных точных деталей.

Соединения несвариваемых материалов.

В авиастроении.

В автомобилестроении, для рам грузовых автомобилей.

2.2.2 Конструкция заклепок

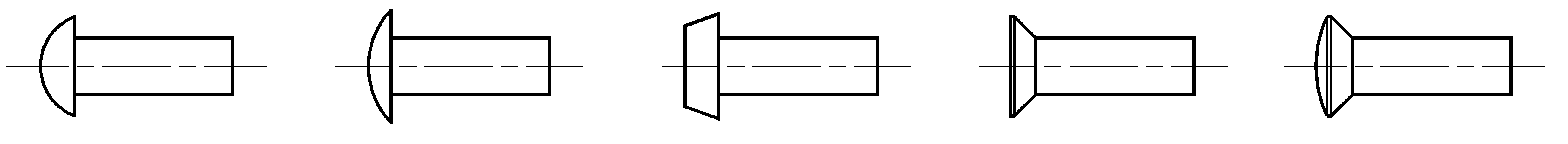

Заклепки со сплошным стержнем: с полукруглой головкой (рис. 2.26а) (ГОСТ 10299-80, ГОСТ 14797-85), имеющие основные применение в силовых и плотных швах; с полукруглой низкой головкой (рис. 2.26б); с плоской головкой (рис. 2.26в) (ГОСТ 14801-85), предназначенные для работы в коррозионных средах; с потайной головкой (рис. 2.26г) (ГОСТ 10300-80, ГОСТ 14798-85), применяемые при недопустимости выступающих частей (в частности, в самолетах); с полупотайной головкой (рис. 2.26д), для соединения тонких листов.

|

| ||||

|

а |

б |

в |

г |

д |

|

Рис. 2.26. Заклепки со сплошным стержнем | ||||

Заклепки со сплошным стержнем изготавливаются нормальной точности и повышенного качества (для ответственных соединений).

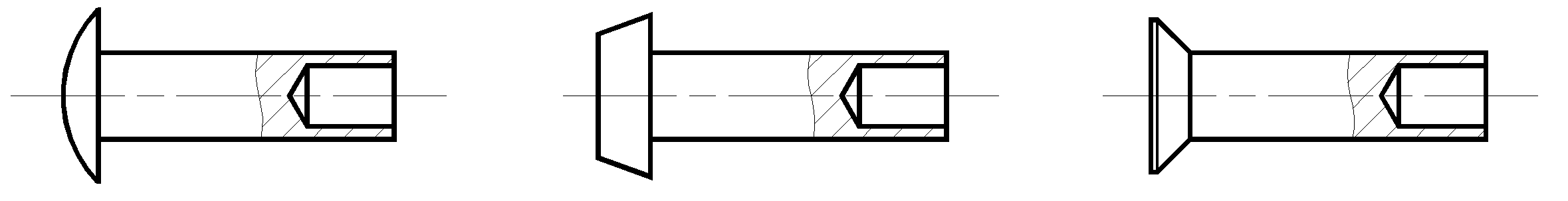

Заклепки полупустотелые (ГОСТ 12641-80 – ГОСТ 12643-80) и пустотелые (ГОСТ 12638-80 – ГОСТ 12640-80) применяют для соединения тонких листов и неметаллических деталей, не допускающих больших нагрузок.

|

| ||||

|

|

а |

б |

в |

|

|

| ||||

|

|

г |

д |

е |

|

|

Рис. 2.27. Заклепки полупустотелые (а-в) и пустотелые (г-е) | ||||

Полупустотелые и пустотелые заклепки могут иметь полукруглую (рис. 2.27а,г), плоскую (рис. 2.27б,д) или потайную (рис. 2.27в,е) головку.

Кроме традиционных заклепок применяют:

заклепки из стержней с одновременным расклепыванием обеих головок и образованием гарантированного натяга по цилиндрической поверхности;

заклепки с потайной головкой и компенсатором – местной выпуклостью на головке, деформируемой при клепке и уплотняющей контакт головки;

заклепки для швов с односторонним подходом и с сердечником, который при осевом перемещении распирает заклепку, образует замыкающую головку, а потом обрывается и фрезеруется для обеспечения гладкой поверхности;

взрывная заклепка того же назначения, у которой замыкающая головка образуется в результате взрыва вещества, заложенного в отверстие заклепки. Взрыв вызывается нагревом закладной головки и стержня;

болт-заклепка в виде стержня, устанавливаемого с натягом, и высокой шайбы. При установке болта гайку обжимают на стержне, имеющем в этом месте кольцевые канавки, при этом хвостовую часть стержня обрывают;

заклепка с большим сопротивлением сдвигу в виде твердой пустотелой заклепки с потайной головкой, притягиваемой винтом.

2.2.3 Материалы заклепок

Требования, предъявляемые к материалу заклепок: прочность, пластичность для обеспечения легкости формирования головки, однородность с материалом соединяемых деталей во избежание электрохимической коррозии.

Стальные заклепки обычно изготавливают из сталей Ст2, Ст3, 09Г2 и др. Для соединения элементов из сталей повышенного качества целесообразно применять заклепки из тех же сталей, если возможно по условиям их пластического деформирования.

Из легких сплавов применяют латунь, медь, алюминиевые сплавы. Обычно применяют В65, Д15 и др.

Стальные заклепки диаметром до 8…10 мм и заклепки из легких сплавов расклепывают холодным способом, остальные заклепки – горячим способом.

2.2.4 Конструкция заклепочных соединений

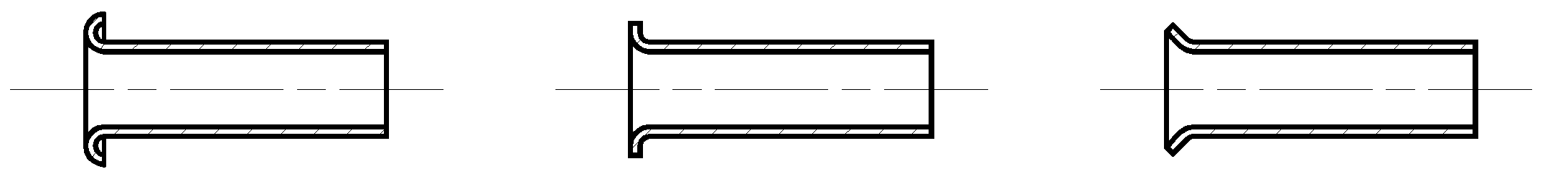

Заклепочные соединения по конструкции разделяют на соединения внахлест (рис. 2.28а), соединения с одной накладкой (рис. 2.28б) и соединения с двумя накладками (рис. 2.28в).

|

| ||||

|

|

а |

б |

в |

|

|

Рис. 2.28. Основные типы заклепочных соединений | ||||

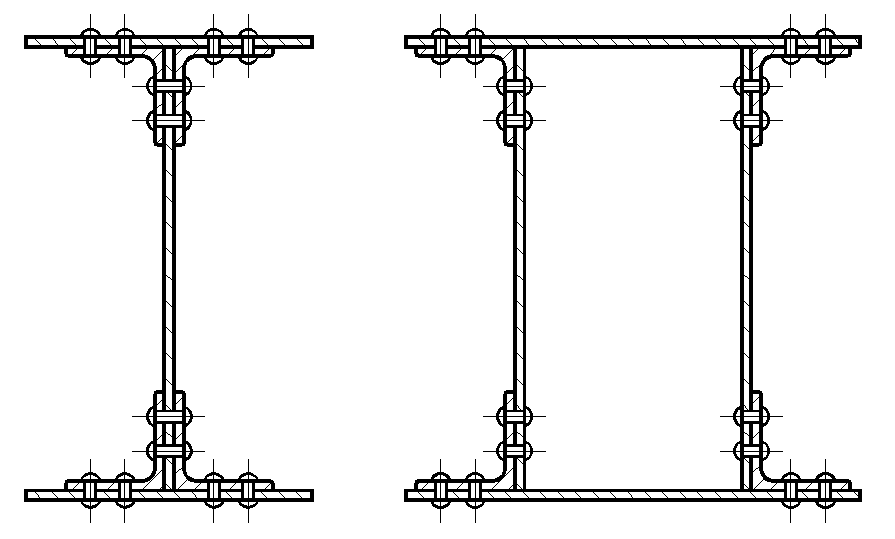

Типовыми примерами силовых заклепочных соединений могут служить балки, фермы, колонны в существующих строительных соединениях (рис. 2.29).

|

|

|

|

а |

б |

|

Рис. 2.29. Клепаные балки (а) и узел фермы (б) | |

При конструировании следует придерживаться следующих правил:

а) в элементах, работающих на растяжение или сжатие для уменьшения их изгиба, заклепки следует располагать возможно ближе к оси, проходящей через центр массы сечений, или симметрично относительно этой оси;

б) в каждом соединении для устранения возможности относительного поворота соединяемых деталей желательно использовать не менее двух заклепок;

в) заклепки по возможности следует размещать таким образом, чтобы соединяемые элементы ослаблялись меньше и их материал использовался более полно, т.е. следует предпочитать шахматное расположение рядному.

Диаметр заклепок

d

в односрезных силовых соединениях

выбирают равным d

= (1,8…2)s,

в двухсрезной – d

= (1,2…1,8)s,

где s

– толщины соединяемых элементов;

большие значения – при малых s.

В авиастроении принимают

![]() .

.

Минимальный шаг размещения заклепок определяется удобством клепки, максимальный – условиями плотного соприкосновения листов и зависят от жесткости соединяемых элементов.

2.2.5 Расчет заклепочных соединений

При нагружении заклепочного соединения продольной силой F (в пределах сил трения на поверхности контакта) нагрузка передается силами трения, которые в соединениях горячей клепкой без чеканки соответствуют условному напряжению заклепки на срез 80…90 МПа. Затем в работе начинает принимать участие тело заклепки, подвергаясь изгибу, смятию и сдвигу.

В плотном и точном соединениях необходимо, чтобы вся внешняя нагрузка во избежание местных сдвигов воспринималась силами трения.

2.2.5.1 Расчет заклепочных соединений при действии поперечной нагрузки

Расчет заклепок в соединении, находящемся под действием продольной нагрузки (рис. 2.30), сводится по форме к расчету их на срез и смятие.

Напряжения среза:

![]() ,

,

где ![]() - площадь среза;

- площадь среза;

![]() –диаметр заклепки;

–диаметр заклепки;

i – количество площадок среза;

![]() –допускаемые

напряжения на срез для материала

заклепки.

–допускаемые

напряжения на срез для материала

заклепки.

|

| |||

|

|

а |

б |

|

|

Рис. 2.30. Расчетные схемы односрезного и двухсрезного заклепочного соединения | |||

Напряжения смятия:

![]() ,

,

где ![]() – площадь смятия;

– площадь смятия;

s – толщина соединяемой детали;

![]() –допускаемые

напряжения на смятие.

–допускаемые

напряжения на смятие.

Напряжение смятия

действует в двух направлениях. Смятие

одинаково действует как на боковую

поверхность заклепки, так и на внутреннюю

поверхность отверстия детали. Поэтому

в качестве допускаемых напряжений на

смятие принимаются допускаемые

напряжения более слабого материала.

Если материал соединяемых деталей

одинаков, а толщина разная, то в качестве

расчетной площади смятия принимается

меньшая площадь, например, если

![]() (рис. 2.30б),

то

(рис. 2.30б),

то

![]() .

.

2.2.5.2 Расчет заклепочных соединений при действии продольной нагрузки

П ри

работе заклепки на отрыв деталей (рис.

2.31) стержень заклепки испытывает

растяжение, нижняя поверхность головки

заклепки подвергается смятию, головка

подвергается срезу по цилиндрической

поверхности, являющейся продолжением

стержня.

ри

работе заклепки на отрыв деталей (рис.

2.31) стержень заклепки испытывает

растяжение, нижняя поверхность головки

заклепки подвергается смятию, головка

подвергается срезу по цилиндрической

поверхности, являющейся продолжением

стержня.

Напряжения растяжения в стержне заклепки:

![]() ,

,

где ![]() – площадь

поперечного сечения стержня заклепки.

– площадь

поперечного сечения стержня заклепки.

Напряжения смятия на нижней поверхности головки:

![]() ,

,

г

Рис. 2.31. Расчетная

схема при работе заклепки на отрыв![]() – площадь

поверхности смятия.

– площадь

поверхности смятия.

Напряжения среза в головке:

![]() ,

,

где ![]() –

площадь поверхности среза.

–

площадь поверхности среза.

2.2.5.3 Расчет групповых заклепочных соединений

Расчет группового заклепочного соединения сводится к определению максимальной нагрузки, приходящейся на одну заклепку и расчету ее как одиночной. Расчетные схемы составляются по правилам для групповых резьбовых соединений (см. п. 2.1.10).