- •СОДЕРЖАНИЕ

- •ВВЕДЕНИЕ………………………………………………………………………………………3

- •1 ОБЩИЕ ПОЛОЖЕНИЯ………………………………………………………………………..4

- •2 АППАРАТУРА…………………………………………………………………………………..7

- •3. ПОДГОТОВКА К КОНТРОЛЮ……………………………………………………………….9

- •4 ПРОВЕДЕНИЕ КОНТРОЛЯ………………………………………………………………….38

- •6 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ…………………………………………... 45

- •Форма журнала контроля

- •ПРИЛОЖЕНИЕ 1

- •Пример использования SKH – шкалы

И Н С Т Р У К Ц И Я

по контролю качества сварных стыковых и тавровых соединений конструкций стальных мостов

СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………………………………3

1 ОБЩИЕ ПОЛОЖЕНИЯ………………………………………………………………………..4

1.1Объекты контроля и требования, предъявляемые к ним……………………………..4

1.2Предприятия, на которые распространяется инструкция……………………………..4

1.3Дефекты подлежащие выявлению………………………………………………………..5

1.4Метод контроля……………………………………………………………………………….5

1.5Требования к уровню квалификации специалистов……………………………………5

1.6Требования по организации и проведению контроля………………………………….5

2 АППАРАТУРА…………………………………………………………………………………..7

2.1Тип применяемой аппаратуры и особенности её эксплуатации……………………..7

2.2Органы управления дефектоскопа………………………………………………………..7

2.3Преобразователи ультразвуковых колебаний…………………………………………..7

2.4Основные параметры контроля…………………………………………………………...8

2.5Стандартные и испытательные образцы и устройства для настройки дефектоскопа и проверки основных параметров контроля………………………………8

3. ПОДГОТОВКА К КОНТРОЛЮ……………………………………………………………….9

3.1Требования к окружающей среде………………………………………………………….9

3.2Требования к температуре объекта контроля…………………………………………..9

3.3Положение объекта контроля………………………………………………………………9

3.4Условия прозвучиваемости стыковых сварных соединений………………………...10

3.5Параметры контроля стыковых сварных соединений………………………………..11

3.6Параметры контроля тавровых сварных соединений………………………………..18

3.7Подготовка и настройка аппаратуры к работе.

Проверка основных параметров контроля……………………………………………..26

3.8Подготовка сварного соединения к контролю………………………………………….37

4 ПРОВЕДЕНИЕ КОНТРОЛЯ………………………………………………………………….38

5 ОЦЕНКА КАЧЕСТВА ШВОВ СВАРНЫХ СОЕДИНЕНИЙ…………………………….. 43

6 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ…………………………………………... 45

ПРИЛОЖЕНИЯ:

Приложение 1………………………………………………………………………………………46 Приложение 2………………………………………………………………………………………51 Приложение 3………………………………………………………………………………………52

2

3

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Объекты контроля и требования, предъявляемые к ним

1.1.1Инструкция распространяется на выполненные электродуговой сваркой: -стыковые соединения толщиной 10-50 мм;

-тавровые соединения с полным проваром корня шва и толщиной привариваемого элемента 10-40 мм.

1.1.2Требования дефектоскопичности:

-соотношение ширины валика усиления и толщины в стыковом (размер катетов в тавровом) соединении обеспечивает возможность прозвучивания сечения шва

акустической осью ультразвукового луча ( условия прозвучивания сечения стыковых швов акустической осью приведены в табл. 3.1);

-отношение высоты и ширины валиков усиления стыкового шва не более 0,2;

-имеется свободный доступ к околошовной зоне (зоне контроля) контролируе-

мого участка шва с обеих сторон одной плоскости (как исключение - с одной сторо-

ны) - для стыкового соединения; одной из плоскостей привариваемого элемента (листа) – для таврового соединения на ширину, достаточную для поперечного перемещения преобразователя в заданных пределах, согласно:

-табл.3.3- для стыковых швов; -табл. 3.8- для тавровых швов.

-с противоположной поверхности листов в зоне контроля отсутствуют прива-

ренные элементы, а также вмятины, поджоги и брызги металла, которые могут при-

вести к отражениям от них ультразвуковых колебаний; -отсутствуют или удалены механической обработкой подрезы, не удовлетво-

ряющие требованиям НТД (СниП) на объект контроля.

1.2 Предприятия на которые распространяется инструкция

Инструкция может быть применена для:

-строительных (монтажных) организаций, осуществляющих монтаж (сооруже-

ние) автодорожных и железнодорожных мостов;

-мостовых заводов.

4

1.3 Дефекты подлежащие выявлению

Допуски по технологическим дефектам швов сварных соединений строитель-

ных металлоконструкций соответствуют ОСТ 32 100-87:

- при контроле прямым и однократно отраженным лучом значения предельной

чувствительности оценки и поиска для дефектов, расположенных в середине контролируемой зоны, указаны в табл. 1.1.

Таблица 1.1 Значения предельной чувствительности при контроле

прямым и однократно отражённым лучом

Частота |

Толщина шва, |

Предельная чувствительность, мм² |

||

контроля, МГц |

мм |

|

|

|

оценки |

поиска |

|||

|

|

|

|

|

2,5 |

10-20 |

2 |

1 |

|

|

|

|

||

свыше 20 |

3 |

1,5 |

||

|

||||

|

|

|

|

|

П р и м е ч а н и е - Значения глубины расположения середины контролируе-

мой зоны приведены в приложении 1 ( табл. П. 1 - П.3).

1.4 Метод контроля

Инструкция распространяется на проведение ультразвукового контроля

эхо-методом.

1.5 Требования к уровню квалификации специалистов

1.5.1Оценка качества швов сварных соединений по результатам ультразвукового контроля выполняется специалистами 2 или 3 уровней квалификации.

1.5.2Ультразвуковой контроль выполняется специалистами:

-2 или 3 уровней квалификации; -1 уровня, прошедшими производственную стажировку со специалистом 2

уровня в течение минимум 1 месяца.

1.6 Требования по организации и проведению контроля

1.6.1Контроль сварных швов производится звеном из двух дефектоскопистов,

один из которых является старшим по звену. С целью исключения снижения достоверности результатов ультразвукового контроля вследствие утомляемости дефектоскописта рекомендуется в течение смены поочерёдная работа каждого дефектоскописта непосредственно с прибором по 70-75 мин.

1.6.2Качество шва 1 категории в металлоконструкциях «Северного исполне-

5

ния» и других особо ответственных соединениях должно оцениваться по результатам ультразвукового контроля, проводимого последовательно и независимо двумя

звеньями.

Дефект считается выявленным, если он выявлен хотя бы одним звеном.

1.6.3Швы, проверенные каждым звеном за смену, должны подвергаться выборочному инспекционному контролю в объёме не менее 5%. Инспекционный контроль выполняется руководителем подразделения или старшим дефектоскопистом.

Вслучае обнаружения при инспекционном контроле неправильной оценки качества шва, сварные соединения, проверенные за смену данным звеном, должны быть

подвергнуты повторному контролю этим звеном с выдачей заключения о качестве швов.

1.6.4Результаты контроля каждого участка сварного соединения заносят в

журнал непосредственно после контроля. В этом же журнале отражают сведения о

ремонте забракованных участков и результатах их повторного контроля.

1.6.5Ответственность за соблюдение НТД на контроль, организацию и качество неразрушающего контроля сварных соединений на предприятии (организации) возлагается на главного инженера.

1.6.6За качество выполнения контроля сварных соединений отвественность несёт дефектоскопист звена, назначенный старшим.

1.6.7За организацию контроля, состояние дефектоскопических приборов, на-

ходящихся в подразделении, ответственность несет руководитель этого подразде-

ления.

1.6.8За организацию места контроля, соответствующих условий для его проведения (освещение, температура, вентиляция и т.п.) с учетом требований правил техники безопасности, за качество подготовки к контролю сварных соединений от-

ветственность несет руководитель сварочного подразделения объекта, на котором производится контроль.

1.6.9Ответственность за правильность ведения журналов и карт контроля,

своевременное представление выписки о результатах контроля представителю ОТК и руководителю сварочного подразделения, хранение документации по контролю в период выполнения работ, а также за оформление и сдачу этих документов в ус-

тановленном порядке в архив несёт руководитель подразделения неразрушающего контроля.

6

1.6.10Ответственность за устранение недопустимых дефектов, обнаруженных при контроле, и представление отремонтированного участка на повторный контроль

несет руководитель сварочного подразделения.

1.6.11Дефектоскописты, выполняющие ультразвуковой контроль, должны

обеспечиваться спецодеждой.

1.6.12Требования представителей подразделения неразрушающего контроля по созданию дополнительных условий, необходимых для обеспечения тщательного

неразрушающего контроля, являются обязательными для исполнения администрацией подразделения, представляющего соединения на контроль.

2. АППАРАТУРА

2.1 Тип применяемой аппаратуры и особенности её эксплуатации

2.1.1Настоящая инструкция предусматривается проведение контроля вручную с исполнением ультразвукового дефектоскопа УД2-12.

2.1.2Особенности эксплуатации дефектоскопа УД2-12, введённые в Настоящую инструкцию:

- используется два (из имеющихся трёх) пороговых уровня блока АСД, соот-

ветствующих: чувствительности поиска – порог зажигания зелёной лампы АСД; чувствительности оценки – порог желтой лампы АСД;

- ВРЧ используется для подавления зондирующего импульса и шумов преобразователя с целью уменьшения «мёртвой зоны» (для выравнивания чувствитель-

ности – не используется).

2.2 Органы управления дефектоскопа

Обозначение, расположение и назначение органов управления приведены в

Руководстве по эксплуатации (РЗ) на дефектоскоп УД2-12.

2.3 Преобразователи ультразвуковых колебаний

Параметры применяемых преобразователей: -для контроля стыковых швов – см. п. 2.3.5.2;

-для контроля тавровых швов – см. п. 2.3.6.2.

7

2.4 Основные параметры контроля

2.4.1Частота ультразвуковых колебаний – 2,5 МГц.

2.4.2Параметры преобразователя:

-для контроля стыковых швов – см. п. 3.5.2;

-для контроля тавровых швов – см. п. 3.6.2.

2.4.3Коэффициенты выявляемости, соответствующие чувствительности оценки Ко и чувствительности поиска Кп, указаны:

-для стыковых швов – в табл. 3.6-3.7;

-для тавровых швов- в табл. 3.11- 3.14.

2.4.4Погрешность настройки глубиномера – см. табл. 18.

2.2.4.5 «Мертвая зона» для преобразователей с углами ввода в сталь: 50º ± 2º - не более 8 мм;

65º ± 2º - не более 3 мм.

2.5 Стандартные и испытательные образцы и устройства для настройки дефектоскопа и проверки основных параметров контроля ( табл. 2.1)

Таблица 2.2

Операции по настройке или |

Используемые образцы |

№ № пп. |

|

проверке параметров |

или устройства |

|

инструкции |

|

|

|

|

Определение (проверка) точки |

Стандартный образец |

СО-3 |

3.7.6, а |

выхода луча преобразователя |

ГОСТ 14782-86 |

|

|

|

|

||

|

|

|

|

Определение (проверка) угла |

Стандартный образец |

СО-2 |

3.7.8, а |

ввода луча в сталь |

ГОСТ 14782-86 |

|

|

|

|

||

|

|

|

|

|

Стандартный образец СО-2 |

|

|

Настройка чувствительности |

ГОСТ 14782-86 или |

|

3.7.12 - 3.7.15 |

|

испытательные образцы 1-го |

|

|

|

или 2-го вида ОСТ 32 100-87 |

|

|

Настройка глубиномера и его |

Стандартный образец |

СО-2 |

3.7.6 - 3.7.9 |

проверка |

ГОСТ 14782-86 |

|

|

|

|

||

|

|

|

|

|

Стандартный образец |

|

|

Проверка «мёртвой зоны» |

СО-2 ГОСТ 14782-86 или |

3.7.16 |

|

|

испытательный образец |

|

|

|

2-го вида ОСТ 32 100-87 |

|

|

Проверка аттенюатора |

Стандартный образец СО-2 |

3.7.14, а - 3.7.14, ж |

|

ГОСТ 14782-86, |

|

||

|

БЦО дефектоскопа |

|

|

8

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1 Требования к окружающей среде

3.1.1Для обеспечения нормальных условий работы дефектоскописта, обу-

славливающих надёжность и достоверность результатов ультразвукового контроля, последний должен выполняться, как правило, при температуре не ниже +5ºС. При температуре окружающего воздуха ниже + 5ºС необходимо оборудовать тепляки.

П р и м е ч а н и е- Работы по оборудованию тепляков и их перестановке не входят в обязанности дефектоскопистов и должны выполняться специально выде-

ленными для этой цели работниками.

3.1.2На участке контроля соединения должна быть обеспечена защита от ярких источников света, шума, загрязненного пылью и газами воздуха, ветра и осадков.

3.2 Требования к температуре объекта контроля

Ультразвуковой контроль допускается проводить вслед за сваркой после остывания металла в зоне перемещения преобразователя до +40ºС и ниже.

3.3 Положение объекта контроля

На участке контроля должно быть обеспечено удобное для дефектоскописта

расположение соединения и свободный доступ к контролируемым участкам. Для этого (в необходимых случаях) должны быть оборудованы леса и подмости, обеспечивающие удобное взаимное расположение дефектоскописта, аппаратуры и контролируемого соединения.

9

3.4 Условия прозвучиваемости стыковых сварных соединений (табл. 3.1)

Таблица 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Толщина, |

Условия |

|

Толщина, |

Условия прозвучиваемости, |

|||

мм |

прозвучиваемости, |

||||||

мм |

мм |

|

|||||

|

мм |

|

|

||||

|

|

|

|

|

|||

10 |

|

|

7 |

28 |

|

33 |

|

12 |

|

|

15 |

30 |

|

37 |

|

14 |

|

|

24 |

32 |

|

41 |

|

|

|

|

33 |

|

|

45 |

|

16 |

|

|

34 |

|

|||

18 |

b1+ b1< |

|

41 |

36 |

|

49 |

|

20 |

|

|

50 |

38 |

0.47b1+ 0.84b1< |

53 |

|

|

|

|

|

|

|

||

22 |

|

|

58 |

40 |

57 |

||

|

|

|

|||||

24 |

|

|

67 |

42 |

|

61 |

|

26 |

|

|

76 |

44 |

|

65 |

|

|

|

|

|

|

|

63 |

|

|

|

|

|

46 |

|

||

|

|

|

|

48 |

|

73 |

|

|

|

|

|

50 |

|

77 |

|

|

|

|

|

|

|

|

|

П р и м е ч а н и я

1)Значения b1 и b2 (ширина облицовочного и обратного валиков) измеряются мерительным инструментом в соответствии с рис. 3.1.

2)При невыполнении условия прозвучиваемости следует использовать пре-

образователи с большими углами ввода α ( по отношению к указанным в табл. 3.1),

например α =70º и меньшей стрелой n.

Рисунок 3.1

10

3.5 Параметры контроля стыковых сварных соединений

3.5.1 Схемы прозвучивания стыковых сварных соединений приведены в

табл.3.2 и рис. 3.2.

Таблица 3.2

Схемы прозвучивания швов

при одинаковой толщине свариваемых листов |

при разной |

||

|

|

|

|

в случае двухстороннего |

в случае одностороннего |

толщине свариваемых |

|

доступа к одной поверх- |

доступа |

листов |

|

ности |

|||

|

|

||

|

|

|

|

с двух сторон одной |

как исключение- с одной |

со стороны листа |

|

меньшей толщины |

|||

плоскости (рис.3.2,а) |

стороны (рис.3.2,б) |

||

(рис.3.2, в или 3.2, г) |

|||

|

|

||

|

|

|

|

Рисунок 3.2 –Схема прозвучивания стыковых сварных швов

11

3.5.2 Параметры сканирования стыковых сварных соединений:

-применяемый преобразователь:

тип – наклонный; схема включения – совмешенная;

частота – 2,5 МГц; угол ввода в сталь – см. табл. 3.3;

размеры пьезопластины – диаметр 12 мм или стороны 12х18 мм;

-перемещение преобразователя (рис. 3.3);

схема – поперечно-продольное сканирование;

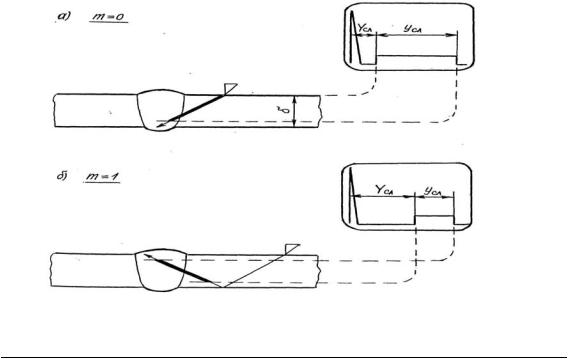

лучи, используемые для прозвучивания:

-прямой (количество отражений от поверхности m = 0) - для контроля нижней части шва;

-однократно отражённый (m =1) –для контроля верхней части шва;

пределы поперечного перемещения – см. табл. 3.3;

шаг сканирования – см. табл.3.3.

Рисунок 3.3 Параметры сканирования стыковых сварных швов

12

Таблица 3.3 |

Параметры сканирования |

|

|

|

|

|

|

|||||

|

|

Параметры сканирования (поперечно-продольное сканирование) |

|

|||||||||

|

|

|

||||||||||

|

Контроль прямым лучом |

Контроль однократно отражённым лучом |

||||||||||

Толщина, |

|

|

(m=0) |

|

|

|

(m=0) |

|

||||

Угол |

Пределы |

Шаг |

Угол |

Z |

Пределы переме- |

|

Шаг |

|||||

δ, |

ввода |

сканиро- |

ввода |

мм |

щения преобра- |

|

скани- |

|||||

мм |

перемещения |

|

||||||||||

|

луча |

преобразова- |

вания, |

луча |

(см.рис. |

|

зо- |

|

рования |

|||

|

α1 |

1 |

|

3.3) |

|

вателя, |

|

2 |

||||

|

теля, мм |

град |

|

|

||||||||

|

град |

мм |

|

|

мм |

|

мм |

|||||

|

|

|

|

|

|

|

||||||

|

|

n |

|

L1 |

|

|

|

L2 |

|

L3 |

|

|

10 |

|

|

|

22 |

|

|

|

25 |

|

43 |

|

5 |

12 |

|

|

|

26 |

|

|

|

29 |

|

52 |

|

6 |

14 |

|

|

|

30 |

|

|

|

33 |

|

60 |

|

7 |

16 |

|

|

|

35 |

|

|

3 |

38 |

|

69 |

|

7 |

18 |

|

|

|

39 |

|

65±2 |

42 |

|

78 |

|

8 |

|

20 |

|

|

|

43 |

|

|

|

46 |

|

86 |

|

9 |

22 |

|

|

|

48 |

|

|

|

50 |

|

95 |

|

10 |

24 |

|

|

|

52 |

|

|

|

55 |

|

103 |

|

11 |

26 |

|

|

|

56 |

|

|

|

59 |

|

112 |

|

12 |

28 |

|

12 |

|

60 |

1 |

|

|

38 |

|

67 |

|

6 |

30 |

65±2 |

|

65 |

|

|

41 |

|

72 |

|

6 |

||

32 |

|

|

|

69 |

|

|

|

43 |

|

77 |

|

7 |

34 |

|

|

|

73 |

|

|

|

46 |

|

82 |

|

7 |

36 |

|

|

|

78 |

|

|

|

48 |

|

87 |

|

7 |

38 |

|

|

|

82 |

|

50± 2 |

5 |

50 |

|

91 |

|

8 |

40 |

|

|

|

86 |

|

53 |

|

96 |

|

8 |

||

|

|

|

|

|

|

|

|

|||||

42 |

|

|

|

90 |

|

|

|

55 |

|

101 |

|

9 |

44 |

|

|

|

95 |

|

|

|

58 |

|

106 |

|

9 |

46 |

|

|

|

99 |

|

|

|

60 |

|

111 |

|

10 |

48 |

|

|

|

103 |

|

|

|

62 |

|

115 |

|

10 |

50 |

|

|

|

108 |

|

|

|

65 |

|

120 |

|

10 |

П р и м е ч а н и е -При контроле швов с разной толщиной свариваемых листов параметры сканирования следует выбирать для листа меньшей толщины.

3.5.3 Параметры селектирования (стробирования) при контроле стыковых сварных соединений приведены в табл. 3.4 и рис 3.4.

13

Рисунок 3.4 Параметры селектирования при контроле стыковых сварных швов

Таблица 3.4 |

Параметры селектирования |

|

|

|||

|

|

|

Параметры селектирования, мм |

|

||

|

|

|

|

|||

Толщина, |

|

Контроль прямым лучом |

Контроль однократно |

|||

|

(m=0) |

отраженным лучом ( m=1) |

||||

δ, мм |

|

|||||

|

задержка |

длительность |

задержка |

длительность |

||

|

|

|||||

|

|

строба У сл |

строба Усл |

строба |

Усл |

строба Усл |

10 |

|

|

8 |

|

12 |

6 |

12 |

|

|

10 |

|

14 |

8 |

14 |

|

|

12 |

|

16 |

9 |

16 |

|

|

14 |

|

18 |

12 |

18 |

|

|

16 |

|

20 |

14 |

20 |

|

|

18 |

|

22 |

16 |

22 |

|

|

20 |

|

24 |

18 |

24 |

|

|

22 |

|

26 |

20 |

26 |

|

|

24 |

|

28 |

22 |

28 |

|

(2tп)у |

26 |

(2tп)у + |

30 |

24 |

30 |

|

28 |

32 |

26 |

||

32 |

|

|

30 |

|

34 |

28 |

34 |

|

|

32 |

|

36 |

30 |

36 |

|

|

34 |

|

38 |

32 |

38 |

|

|

36 |

|

40 |

34 |

40 |

|

|

38 |

|

42 |

36 |

42 |

|

|

40 |

|

44 |

38 |

44 |

|

|

42 |

|

46 |

40 |

46 |

|

|

44 |

|

48 |

42 |

48 |

|

|

46 |

|

50 |

44 |

50 |

|

|

48 |

|

52 |

46 |

П р и м е ч а н и я 1) Параметр (2tп)у для конкретного преобразователя опре-

деляется согласно пп. 3.7.17, а – 3.7.17, г.

2) При контроле швов с равной толщиной свариваемых листов параметры селектирования следует выбирать для листа меньшей толщины.

14

3.5.4 Чувствительность при контроле стыковых сварных соединений определяется с учетом следующих факторов:

-ВРЧ- действует только в зоне зондирующего импульса; -отсечка – «слабая» или отключена;

-образцы для настройки чувствительности – см. табл. 3.5; -значения коэффициентов выявляемости, соответствующих чувствительности

поиска Кп и оценки Ко:

-для толщин 10-12 мм см. табл. 3.6; -для толщин свыше 20 мм – см. табл. 3.7;

-допустимое значение ослабления ( введённое на аттенюаторе ) N0. доп, соответствующее максимуму эхо-сигнала от эталонного отражателя при нахождении его

вершины на уровне 6 больших клеток по экрану ЭЛТ дефектоскопа (N0 ≈ 2,5 дБ ): для толщин 10-12 мм – см. табл. 3.6; для толщин свыше 20 мм – см. табл. 3.7.

Таблица 3.5 |

|

|

|

|

|

|

|

|

|

|

Толщина 10-20 мм |

Толщина свыше 20 мм |

||

|

|

|

Стандартный образец |

|

Образец для |

Испытательный |

Испытательный |

||

настройки чув- |

образец 1-го вида |

образец 2-го вида |

СО-2 |

|

ствительности |

ОСТ 32 100-87 |

ОСТ 32 100-87 |

ГОСТ 14782-86 |

|

|

(рис.3.5, а) |

(рис.3.5, б) |

|

|

|

|

|

|

|

|

Цилиндрический отражатель диаметром |

|

||

|

2 мм, выполненный на глубине: |

Цилиндрический |

||

|

h1 (m=0) |

h3 (m=0) |

||

|

отражатель |

|||

Эталонный |

h2 (m=1) |

h4 (m=1) |

||

диаметром 6 мм |

||||

отражатель |

(конкретные значения – см.табл.П.1 |

|||

на глубине |

||||

|

в приложении 1), |

|||

|

44 мм |

|||

|

соответствующей середине контроли- |

|||

|

|

|||

|

руемой зоны Но |

|

||

|

|

|

|

|

15

Таблица 3.6

|

|

|

|

Применяемые образцы для настройки чувствительности |

|

|||||||||||||||||

Тол- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

испытательный образец 1-го вида |

|

испытательный образец 2-го вида |

||||||||||||||||||||

щина |

|

|||||||||||||||||||||

δ, |

|

|

|

ОСТ 32 100-87 |

|

|

|

|

|

|

ОСТ 32 10087 |

|

||||||||||

|

m=0 |

|

|

|

|

m=1 |

|

|

|

m=0 |

|

|

|

|

|

m=1 |

|

|||||

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

Ко |

Кп |

|

No.доп |

Ко |

Кп |

|

No.доп. |

|

Ко |

|

Кп |

|

Nо.доп. |

Ко |

Кп |

|

Nо.доп. |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

-4 |

-10 |

|

4…56 |

|

-6 |

-12 |

|

6…56 |

-10 |

|

-16 |

|

10..56 |

|

-12 |

-18 |

|

12..56 |

|||

12 |

-4 |

-10 |

|

4…56 |

|

-8 |

-14 |

|

8…56 |

-10 |

|

-16 |

|

10..56 |

|

-14 |

-20 |

|

14..56 |

|||

14 |

-6 |

-12 |

|

6…56 |

|

-8 |

-14 |

|

8…56 |

-12 |

|

-18 |

|

12..56 |

|

-14 |

-20 |

|

14..56 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

-6 |

-12 |

|

6…56 |

|

-8 |

-14 |

|

8…56 |

-12 |

|

-18 |

|

12..56 |

|

-14 |

-20 |

|

14..56 |

|||

18 |

-6 |

-12 |

|

6…56 |

|

-8 |

-14 |

|

8…56 |

-12 |

|

-18 |

|

12..56 |

|

-14 |

-20 |

|

14..56 |

|||

20 |

-8 |

-14 |

|

8…56 |

|

-10 |

-16 |

|

10..56 |

-14 |

|

-20 |

|

14..56 |

|

-16 |

-22 |

|

16..56 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||||||||||||||

Тол- |

|

|

Применяемый образец для настройки чувствительности: |

|

||||||||||||||||||

щина |

|

|

|

|

|

стандартный образец СО-2 ГОСТ 14782-86 |

|

|

|

|

|

|||||||||||

δ, |

|

|

|

|

|

m=0 |

|

|

|

|

|

|

|

|

m=1 |

|

|

|

||||

мм |

|

Ко |

|

Кп |

Nо.доп. |

|

|

Ко |

|

Кп |

|

|

Nо.доп. |

|||||||||

22 |

|

0 |

|

|

|

-6 |

|

0…56 |

|

|

-14 |

|

-20 |

|

|

|

14…56 |

|||||

24 |

|

-2 |

|

|

|

-8 |

|

2…56 |

|

|

-16 |

|

-22 |

|

|

|

16…56 |

|||||

26 |

|

-4 |

|

|

-10 |

|

4…56 |

|

|

-18 |

|

-24 |

|

|

|

18…56 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

-24 |

|

|

|

|

||||||

28 |

|

-4 |

|

|

-10 |

|

4…56 |

|

|

-18 |

|

|

|

|

18…56 |

|||||||

30 |

|

-6 |

|

|

-12 |

|

6…56 |

|

|

-20 |

|

-26 |

|

|

|

20…56 |

||||||

32 |

|

-6 |

|

|

-12 |

|

6…56 |

|

|

-20 |

|

-26 |

|

|

|

20…56 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

-28 |

|

|

|

|

||||||

34 |

|

-6 |

|

|

-12 |

|

6…56 |

|

|

-22 |

|

|

|

|

22…56 |

|||||||

36 |

|

-8 |

|

|

-14 |

|

8…56 |

|

|

-22 |

|

-28 |

|

|

|

22…56 |

||||||

38 |

|

-10 |

|

|

-16 |

10…56 |

|

|

-24 |

|

-30 |

|

|

|

24…56 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

-30 |

|

|

|

|

|||||||

40 |

|

-10 |

|

|

-16 |

10…56 |

|

|

-24 |

|

|

|

|

24…56 |

||||||||

42 |

|

-10 |

|

|

-16 |

10…56 |

|

|

-26 |

|

-32 |

|

|

|

26…56 |

|||||||

44 |

|

-12 |

|

|

-18 |

12…56 |

|

|

-28 |

|

-34 |

|

|

|

28…56 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

-34 |

|

|

|

|

|||||||

46 |

|

-12 |

|

|

-18 |

12…56 |

|

|

-28 |

|

|

|

|

28…56 |

||||||||

48 |

|

-14 |

|

|

-20 |

14…56 |

|

|

-30 |

|

-36 |

|

|

|

30…56 |

|||||||

50 |

|

-14 |

|

|

-20 |

14…56 |

|

|

-30 |

|

-36 |

|

|

|

30…56 |

|||||||

|

|

|

|

|

|

|

|

|

||||||||||||||

П р и м е ч а н и е - |

|

При контроле швов с разной толщиной свариваемых лис- |

||||||||||||||||||||

тов значения чувствительности следует выбирать для листа меньшей толщины.

16

А) первого вида - изготавливается из образца контролируемого соединения

Б) второго видаизготавливается из материала контрольного соединения

Рисунок 3.5 Образца для настройки чувствительности при контроле стыковых сварных швов

17

3.6 Параметры контроля тавровых сварных соединений

3.6.1 Схема прозвучивания тавровых сварных соединений показана на рис.

3.6.

Контроль осуществляется с одной из поверхностей привариваемого элемента

вдва этапа:

1)контроль корня шва ( на отсутствие непровара);

2)контроль всего сечения.

3.6.2 Параметры сканирования тавровых сварных соединений: -применяемый преобразователь:

-тип- наклонный;

-схема включения – совмещённая;

-частота- 2,5 МГц;

-угол ввода в сталь – см. табл.10;

-размеры пьезопластины – диаметр 12 мм или стороны 12х18 мм;

-перемещение преобразователя ( рис.3.7)

-схема для прозвучивания:

1)корня шва – продольное сканирование;

2)всего сечения – поперечно-продольное сканирование; -лучи используемые для прозвучивания:

1) корня шва –однократно отражённый (количество отражений от

поверхности m=1);

2)всего сечения: - прямой ( количество отражений от поверхности m=0)- для контроля нижней части шва;

однократно отраженный (m=1) – для контроля верхней части шва; пределы перемещения преобразователя – см. табл. 3.8;

шаг сканирования – см. табл. 3.8.

18

Рисунок 3.6 Схема прозвучивания тавровых сварных швов

Рисунок 3.7 Параметры сканирования сварных швов тавровых соединений

а- контроль корня шва; б-в – контроль всего сечения.

19

Таблица 3.8 Параметры сканирования тавровых сварных соединений

Тол- |

|

|

|

|

Параметры сканирования |

|

|

|

|

|

|

|

|

|

|

||||||

щина |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

контроль |

контроль всего сечения (поперечно-продольное сканирование) |

||||||||||||||||||||

при- |

|||||||||||||||||||||

корня шва |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

вари- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

контроль прямым лучом |

|

контроль однократно |

|

||||||||||||||||||

вае- |

(продольное |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

мого |

сканирование) |

|

|

(m=0) |

|

|

отраженным лучом (m=1) |

|

|||||||||||||

эле- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мента |

|

|

|

|

пределы |

|

шаг |

|

|

|

|

пределы |

|

|

|

шаг |

|||||

δ, |

угол |

|

угол |

|

|

ска- |

угол |

|

|

|

|

|

|

ска- |

|||||||

|

перемещения |

|

|

перемещения |

|

||||||||||||||||

|

ни- |

|

|

|

ни- |

||||||||||||||||

мм |

ввода |

Lср, |

ввода |

преобразователя, |

ввода |

|

преобразователя, |

|

|||||||||||||

|

луча |

луча |

|

|

мм |

|

рова- |

луча |

|

|

|

|

мм |

|

|

|

ро- |

||||

|

мм |

|

|

|

ния |

|

|

|

|

|

|

|

ва- |

||||||||

|

α1 |

α1 |

|

|

|

|

|

α2 |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

1, |

|

|

|

|

|

|

|

|

|

ния |

||||

|

град. |

|

град. |

n |

|

L1 |

|

град. |

|

|

L2 |

|

|

L3 |

|

||||||

|

|

|

|

|

|

|

|

|

2, |

||||||||||||

|

|

|

|

|

|

мм |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мм |

|

10 |

|

32 |

|

|

|

22 |

|

|

|

|

|

17 |

|

|

|

24 |

|

|

|

|

|

12 |

|

39 |

|

|

|

26 |

|

|

|

|

|

19 |

|

|

|

29 |

|

|

|

|

|

14 |

|

45 |

65±2 |

|

|

30 |

|

|

|

|

|

22 |

|

|

|

34 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

16 |

|

52 |

|

|

34 |

|

|

|

|

|

24 |

|

|

|

38 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

18 |

|

58 |

|

|

|

39 |

|

|

|

|

|

26 |

|

|

|

43 |

|

|

|

3 |

|

20 |

|

64 |

|

|

|

43 |

|

|

|

|

|

29 |

|

|

|

48 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22 |

|

70 |

|

|

|

26 |

|

|

|

|

|

31 |

|

|

|

53 |

|

|

|

|

|

24 |

65±2 |

77 |

|

12 |

|

29 |

|

+К1 |

1 |

50±2 |

|

34 |

|

+К1 |

|

58 |

|

+К1 |

|

|

|

26 |

84 |

|

|

31 |

|

|

36 |

|

|

62 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

28 |

|

90 |

|

|

|

33 |

|

|

|

|

|

38 |

|

|

|

67 |

|

|

|

|

|

30 |

|

97 |

50±2 |

|

|

36 |

|

|

|

|

|

41 |

|

|

|

72 |

|

|

|

|

|

32 |

|

103 |

|

|

38 |

|

|

|

|

|

43 |

|

|

|

77 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

34 |

|

110 |

|

|

|

41 |

|

|

|

|

|

46 |

|

|

|

82 |

|

|

|

5 |

|

36 |

|

116 |

|

|

|

43 |

|

|

|

|

|

48 |

|

|

|

86 |

|

|

|

|

|

38 |

|

122 |

|

|

|

45 |

|

|

|

|

|

50 |

|

|

|

91 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

|

129 |

|

|

|

48 |

|

|

|

|

|

53 |

|

|

|

96 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.3.6.3 Параметры селектирования (стробирования) при контроле тавровых сварных соединений приведены в табл. 3.9 и на рис. 3.8.

20

а

б

в

Рисунок 3.8- Параметры селектирования при контроле сварных швов

тавровых соединений

а- контроль корня шва;

б- в – контроль всего сечения.

21

Таблица 3.9 Параметры селектирования тавровых сварных соединений

Толщина |

|

|

|

|

Параметры селектирования, мм |

|

|

|

|

|

||||||

привари- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

контроль корня шва |

|

|

|

контроль всего сечения |

|

|

|

|||||||||

ваемого |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

элемента |

однократно отражены |

|

|

|

|

|

|

|

|

|

||||||

|

прямым лучом |

|

однократно отражённым |

|||||||||||||

δ, мм |

|

лучом (m=1) |

|

|

(m=0) |

|

|

|

лучом (m=1) |

|

||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

задержка |

длитель |

|

задержка |

|

длительность |

задержка |

длитель- |

||||||||

|

строба |

ность |

|

строба |

|

строба |

|

строба |

ность |

|||||||

|

|

|

|

Усл |

|

строба |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Усл |

строба |

|

Усл |

|

|

|

|

|

Усл |

Усл |

|

|||

|

|

|

|

У сл |

|

|

|

|

|

|

|

|

|

|

|

|

10 |

12 |

|

|

6 |

|

|

|

10 |

|

|

12 |

|

|

8 |

|

|

12 |

14 |

|

|

8 |

|

|

|

12 |

|

|

14 |

|

|

10 |

|

|

14 |

16 |

|

|

10 |

|

|

|

14 |

|

|

16 |

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

18 |

|

|

12 |

|

|

|

16 |

|

|

18 |

|

|

14 |

|

|

18 |

20 |

|

|

14 |

|

|

|

18 |

|

|

20 |

|

|

16 |

|

|

20 |

22 |

|

|

16 |

|

|

|

20 |

|

|

22 |

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22 |

24 |

|

|

18 |

|

|

|

22 |

|

|

24 |

|

|

20 |

|

|

24 |

26 |

|

+(2tn)у |

20 |

|

(2tn)у |

|

24 |

|

+К2 |

26 |

|

+(2tn)у |

22 |

|

+К |

26 |

28 |

|

22 |

|

|

26 |

|

28 |

|

24 |

|

|||||

|

|

|

|

|

|

2 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

28 |

30 |

|

|

24 |

|

|

|

28 |

|

|

30 |

|

|

26 |

|

|

30 |

32 |

|

|

26 |

|

|

|

30 |

|

|

32 |

|

|

28 |

|

|

32 |

34 |

|

|

28 |

|

|

|

32 |

|

|

34 |

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

34 |

36 |

|

|

30 |

|

|

|

34 |

|

|

36 |

|

|

32 |

|

|

36 |

38 |

|

|

32 |

|

|

|

36 |

|

|

38 |

|

|

34 |

|

|

38 |

40 |

|

|

34 |

|

|

|

38 |

|

|

40 |

|

|

36 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

42 |

|

|

36 |

|

|

|

40 |

|

|

42 |

|

|

38 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

П р и м е ч а н и е- Параметр (2tn)у для конкретного преобразователя опреде-

ляется согласно пп. 3.7.17,а – 3.7.17,г.

3.6.4 Чувствительность при контроле тавровых сварных соединений определяется с учётом следующих факторов:

-ВРЧдействует только в зоне зондирующего импульса;

-отсечка – «слабая» или отключена;

-образцы для настройки чувствительностисм. табл. 3.10;

-значения коэффициентов выявляемости, соответствующих чувствительности поиска Кn и оценки Кo:

-для толщин привариваемого элемента 0-20 мм – см. табл. 3.11-3.12;

22

-для толщин привариваемого элемента свыше 20 ммсм. табл. 3.13-3.14;

-допустимое значение ослабления ( введённое на аттенюаторе) соответствую-

щее максимуму зхо-сигнала от эталонного отражателя при нахождении его вершины на уровне 6 больших клеток по экрану ЭЛТ дефектоскопа (No ≈ 2,5 дБ):

-для толщин привариваемого элемента 10-20 мм – см. табл. 3.11 – 3.12;

-для толщин привариваемого элемента свыше 20 ммсм. табл. 3.13 – 3.14.

Таблица 3.10

Образец для |

Толщина привариваемого |

|

|

Тольщина привариваемого |

||||||||||||||

настройки |

|

|

элемента 10-20 мм |

|

|

|

элемента свыше 20 мм |

|||||||||||

чувствитель |

Испытательный образец 2-го вида |

|

Стандартный образец |

|||||||||||||||

ности |

|

|

ОСТ 32 100-87 (рис. 3.9) |

|

|

|

|

СО-2 ГОСТ 14782-86 |

||||||||||

|

|

Цилиндрический |

отражатель |

диа- |

|

|

|

|

|

|

|

|

||||||

|

|

метром 2 мм, выполненный на глу- |

|

|

|

|

|

|

|

|

||||||||

|

|

бине: (для корня шва) |

|

|

|

|

|

|

|

|

|

|

|

|||||

Эталонный |

h3 (для всего сечения; m =0) |

|

|

Цилиндрический отража- |

||||||||||||||

h4 ( для всего сечения; m =0) |

|

|

|

|

|

тель диаметром |

||||||||||||

отражатель |

|

|

|

|

|

|||||||||||||

(конкретные значения – см. табл. |

|

6 мм на глубине 44 мм |

||||||||||||||||

|

|

|

||||||||||||||||

|

|

П.2-П.3 в приложении 1), соответст- |

|

|

|

|

|

|

|

|

||||||||

|

|

вующей |

середине контролируемой |

|

|

|

|

|

|

|

|

|||||||

|

|

зоны Но |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Применяемый образец для настройки чувствительности: |

|

|||||||||||||||

|

|

|

||||||||||||||||

Толщина |

|

|

испытательный образец 2-го вида ОСТ 32 100-87 |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

приварива- |

Контроль корня шва |

|

|

|

|

|

Контроль всего сечения |

|

||||||||||

емого |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

катет К2 = 0,1 δ |

|

|

|

||||||||||

элемента |

|

m=1 |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

δ, мм |

|

|

|

|

|

|

|

m = 0 |

|

|

|

|

m= 1 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Ко |

Кп |

|

No.доп. |

|

Ко |

|

Кп |

|

No.доп. |

|

Ко |

|

Кп |

|

No.доп. |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

-12 |

-18 |

|

12…56 |

|

-10 |

|

-16 |

|

10…56 |

|

|

-12 |

|

-18 |

|

12…56 |

|

12 |

-14 |

-20 |

|

14…56 |

|

-10 |

|

-16 |

|

10…56 |

|

|

-14 |

|

-20 |

|

14…56 |

|

14 |

-14 |

-20 |

|

14…56 |

|

-12 |

|

-18 |

|

12…56 |

|

|

-14 |

|

-20 |

|

14…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

-14 |

-20 |

|

14…56 |

|

-12 |

|

-18 |

|

12…56 |

|

|

-14 |

|

-20 |

|

14…56 |

|

18 |

-16 |

-22 |

|

16…56 |

|

-12 |

|

-18 |

|

12…56 |

|

|

-14 |

|

-20 |

|

14…56 |

|

20 |

-16 |

-22 |

|

16…56 |

|

-14 |

|

-20 |

|

14…56 |

|

|

-16 |

|

-22 |

|

16…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23

Образец изготавливается из материала контролируемого соединения

Рисунок 3.9 Образец второго вида для настойки чувствительности при контроле сварных швов тавровых соединений

Таблица 3.12

Толщина |

|

|

|

Применяемый образец для настройки чувствительности: |

|

|||||||||||

привари- |

|

|

|

испытательный образец 2-го вида ОСТ 32 100-87 |

|

|

|

|||||||||

ваемого |

|

|

|

|

|

Контроль всего сечения |

|

|

|

|

|

|

||||

элемента |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

катет К2 =0,5δ |

|

|

|

|

катет К2 =0,9δ |

|

|

|

|||||

δ, мм |

|

|

|

|

|

|

|

|

m=0 |

|

|

|

|

|

||

|

m=0 |

|

|

m=1 |

|

|

|

m=1 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ко |

Кп |

|

No.доп. |

Ко |

Кп |

No.доп. |

Ко |

Кп |

|

No.доп. |

Ко |

|

Кп |

|

Nо.доп. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

-12 |

-18 |

|

12…56 |

-14 |

-20 |

14…56 |

-12 |

-18 |

|

12…56 |

-14 |

|

-20 |

|

14…56 |

12 |

-12 |

-18 |

|

12…56 |

-16 |

-22 |

16…56 |

-14 |

-20 |

|

14…56 |

-14 |

|

-20 |

|

14…56 |

14 |

-14 |

-20 |

|

14…56 |

-16 |

-22 |

16…56 |

-14 |

-20 |

|

14…56 |

-16 |

|

-22 |

|

16…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

-14 |

-20 |

|

14…56 |

-16 |

-22 |

16…56 |

-14 |

-20 |

|

14…56 |

-16 |

|

-22 |

|

16…56 |

18 |

-14 |

-20 |

|

14…56 |

-16 |

-22 |

16…56 |

-16 |

-22 |

|

16…56 |

-16 |

|

-22 |

|

16…56 |

20 |

-14 |

-20 |

|

14…56 |

-16 |

-22 |

16…56 |

-16 |

-22 |

|

16…56 |

-16 |

|

-22 |

|

16…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24

Таблица 3.13

|

|

|

Применяемый образец для настройки чувствительности: |

|

||||||||

Толщина |

|

|

стандартный образец СО-2 ГОСТ 14782-86 |

|

||||||||

приваривае- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

контроль всего сечения |

|

|||||

мого |

|

|

|

|

|

|

|

|||||

контроль корня шва |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||||

элемента |

|

|

|

катет К2 = 0,1 δ |

|

|

|

|||||

δ, мм |

|

|

m=1 |

|

|

|

|

|

|

|

m=1 |

|

|

|

|

|

m=0 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ко |

Кп |

No.доп. |

Ко |

Кп |

|

No.доп. |

Ко |

|

Кп |

|

No.доп. |

|

|

|

|

|

|

|

|

|

|

|

|

|

22 |

-12 |

-18 |

12…56 |

0 |

-6 |

|

0…56 |

-16 |

|

-22 |

|

16…56 |

24 |

-14 |

-20 |

14…56 |

-2 |

-8 |

|

2…56 |

-16 |

|

-22 |

|

16…56 |

26 |

-16 |

-22 |

16…56 |

-4 |

-10 |

|

4…56 |

-18 |

|

-22 |

|

18…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

28 |

-16 |

-22 |

16…56 |

-4 |

-10 |

|

4…56 |

-20 |

|

-26 |

|

20…56 |

30 |

-18 |

-24 |

18…56 |

-6 |

-12 |

|

6…56 |

-20 |

|

-26 |

|

20…56 |

32 |

-20 |

-26 |

20…56 |

-8 |

-14 |

|

14…56 |

-22 |

|

-28 |

|

22…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

34 |

-20 |

-26 |

20…56 |

-8 |

-14 |

|

10…56 |

-24 |

|

-30 |

|

24…56 |

36 |

-22 |

-28 |

22…56 |

-10 |

-16 |

|

10…56 |

-24 |

|

-30 |

|

24…56 |

38 |

-22 |

-28 |

22…56 |

-10 |

-16 |

|

10…56 |

-26 |

|

-32 |

|

26…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

-24 |

-30 |

24…56 |

-12 |

-18 |

|

12…56 |

-26 |

|

-32 |

|

26…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.14

Толщина |

|

|

|

Применяемый образец для настройки чувствительности: |

|

|||||||||||||

|

|

|

испытательный образец СО-2 ГОСТ 14782-86 |

|

|

|

||||||||||||

привари- |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

Контроль всего сечения |

|

|

|

|

|

|

|

|||||

ваемого |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

катет К2 |

=0,5δ |

|

|

|

|

катет К2 |

=0,9δ |

|

|

|

|||||

элемента |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m=0 |

|

|

|

m=1 |

|

m=0 |

|

|

|

m=1 |

|

||||||

δ, мм |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ко |

Кп |

|

No.доп. |

|

Ко |

Кп |

No.доп. |

Ко |

Кп |

|

No.доп. |

|

Ко |

|

Кп |

|

Nо.доп. |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22 |

-4 |

-10 |

|

4…56 |

|

-16 |

-22 |

16…56 |

-8 |

-14 |

|

8…56 |

|

-18 |

|

-24 |

|

18…56 |

24 |

-6 |

-12 |

|

6…56 |

|

-18 |

-24 |

18…56 |

-10 |

-16 |

|

10…56 |

|

-20 |

|

-26 |

|

20…56 |

26 |

-8 |

-14 |

|

8…56 |

|

-20 |

-26 |

20…56 |

-12 |

-18 |

|

12…56 |

|

-22 |

|

-28 |

|

22…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

28 |

-10 |

-16 |

|

10…56 |

|

-22 |

-28 |

22…56 |

-14 |

-20 |

|

14…56 |

|

-24 |

|

-30 |

|

24…56 |

30 |

-10 |

-16 |

|

10…56 |

|

-22 |

-28 |

22…56 |

-14 |

-20 |

|

14…56 |

|

-24 |

|

-30 |

|

24…56 |

32 |

-12 |

-18 |

|

12…56 |

|

-24 |

-30 |

24…56 |

-16 |

-22 |

|

16…56 |

|

-26 |

|

-32 |

|

26…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

34 |

-14 |

-20 |

|

14…56 |

|

-26 |

-32 |

26…56 |

-16 |

-22 |

|

16…56 |

|

-28 |

|

-34 |

|

28…56 |

36 |

-14 |

-20 |

|

14…56 |

|

-26 |

-32 |

26…56 |

-18 |

-24 |

|

18…56 |

|

-28 |

|

-34 |

|

28…56 |

38 |

-16 |

-22 |

|

16…56 |

|

-28 |

-34 |

28…56 |

-20 |

-26 |

|

20…56 |

|

-30 |

|

-36 |

|

30…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

-16 |

-22 |

|

16…56 |

|

-28 |

-34 |

28…56 |

-20 |

-26 |

|

20…56 |

|

-30 |

|

-36 |

|

30…56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

25

3.7 Подготовка и настройка аппаратуры к работе. Проверка основных параметров контроля

3.7.1 Дефектоскоп должен быть укомплектован:

а) преобразователями на частоту f = 2,5 Мгц с размерами пьезопластин

12×18мм или диаметром 2а=12мм и углами ввода в сталь α=50º ±2º или α=65º± 2º (в зависимости от толщины сварных соединений, см:

-таблица 3.3 – для стыковых швов;

-таблица 3.8 - для тавровых швов);

б) кабелями и преобразователями для реализации совмещённой схемы про-

звучивания; в) стандартными образцами СО-2 и СО-3, а также при контроле соединений

толщиной 10-20 мм – испытательными образцами 1-го или 2-го вида;

г) инструментом для зачистки контактной поверхности контролируемого соединения от ржавчины и грязи;

д) мерительным инструментом;

е) контактирующей жидкостью и кистью для её нанесения на контактную

поверхность; ж) мелом или краской для отметки дефектных участков сварного шва;

з) документом ( бланками карт или журналом контроля) для регистрации результатов контроля.

3.7.2 Перед выходом на контроль необходимо:

а) осмотреть дефектоскоп; б) убедиться в его исправности;

в) выбрать преобразователь ( п. 3.7.4); г) проверить положение точки выхода ( п. 3.7. 6, а); д) проверить угол ввода ( п. 3.7.8, а);

е) настроить глубиномер ( пп. 3.7.6- 3.7.9) и проверить точность его работы

(пп. 3.7.10 - 3.7.11);

ж) настроить чувствительность ( пп. 3.7.12 – 3.7.15); з) проверить работоспособность аттенюатора ( пп. 2.3.7.14,1) – 2.3.7.14,7);

и) уточнить настройку ВРЧ (для подавления зондирующего импульса) и про-

верить «мёртвую зону» ( п. 3.7.16); к) настроить параметры строба АСД ( схемы селекции) и длительность раз-

вертки ( пп. 3.7.17- 3.7.18).

26

3.7.3 При работе с дефектоскопом УД2-12 предварительно выполнить установку органов управления в соответствии с табл. 3.15.

Таблица 3.15 Установка органов управления

пп. |

|

|

Орган |

Место рас- |

Как устанавли- |

||||||||||||

управления |

положения |

вается |

|||||||||||||||

|

|||||||||||||||||

1 |

|

|

|

2 |

|

|

|

|

|

|

3 |

4 |

|

||||

а |

кнопка ВНЕШН |

задняя |

нажать |

||||||||||||||

|

|

|

|

|

|

ВНУТР |

панель |

||||||||||

|

|

|

|

|

|

|

|

|

|||||||||

|

кнопка |

|

|

125 Нz |

задняя |

нажать |

|||||||||||

б |

|

|

|

|

|

|

500 Нz |

панель |

отжать |

||||||||

кнопка |

|

|

« х 2» |

задняя |

|||||||||||||

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

панель |

|

|

|

|

регулятор |

|

|

|

|

|

|

передняя |

в крайнее |

||||||||

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

панель |

левое |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

положение |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

кнопка «2,5» пе- |

блок А7 |

нажать |

||||||||||||||

г |

реключателя |

||||||||||||||||

блок А9 |

нажать |

||||||||||||||||

|

«ЧАСТОТА МНz» |

||||||||||||||||

|

|

|

|

||||||||||||||

д |

Кнопка |

mm2 |

dB |

блок А8 |

отжать |

||||||||||||

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кнопка «НАКАЛ» |

передняя |

последовательно |

||||||||||||||

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

панель |

нажать с |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

передняя |

интервалом |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

кнопка «РАБОТА» |

1 мин |

|||||||||||||||

|

панель |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в положения, при |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

которых |

линия |

|

|

регулятор « ↕» |

блок А5 |

развертки |

нахо- |

|||||||||||||

ж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дится на нижней |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

линии сетки эк- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

регулятор «↔» |

блок А5 |

рана, её начало |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

у первого |

края |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

экрана ЭЛТ |

||

з |

кнопка |

|

|

|

|

|

|

|

|

|

|

блок А6 |

нажать |

||||

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кнопка |

|

|

|

|

|

|

ВРЧ |

|

|

|

||||||

и |

|

|

АСД |

|

блок А10 |

отжать |

|||||||||||

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

к |

регулятор |

блок А7 |

в крайнее правое |

||||||||||||||

|

«АМПЛ» |

положение |

|||||||||||||||

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в положение, |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

близкое к крайне |

||

|

регулятор |

|

левому, при ко- |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тором левый го- |

||

л |

|

|

|

|

|

|

|

|

|

|

|

|