- •Практичне заняття 1. Тема:Конструктивні параметри і показники автомобілів

- •Питання для самоконтролю

- •Питання для самоперевірки

- •Питання для самоперевірки

- •Практичне заняття 5. Тема: Визначення параметрів автомобільного двигуна і передавальних чисел трансмісії

- •Визначення передавальних чисел на проміжних передачах кп

- •Питання для самоперевірки

- •Практичне заняття 6. Тема: Розрахунок тягово-швидкісних характеристик коробки передач

- •Питання для самоперевірки

- •Практичне заняття 7. Тема: Розрахунок кількості зубів шестерень і передавальних чисел коробок передач автомобілів

Питання для самоперевірки

Які деталі входять до поршневої групи двигуна?

Відносно якого параметру визначають геометричні розміри елементів поршня?

З яких матеріалів виготовляють поршні автотракторних двигунів?

З яких матеріалів виготовляють поршневі пальці автотракторних двигунів?

Як класифікують поршневі кільця за їх функціональним призначенням?

Назвіть характерні геометричні розміри і показники, які визначають при розрахунку поршневих кілець?

З яких матеріалів виготовляють поршневі кільця автотракторних двигунів?

Практичне заняття 3. Тема: Розрахунок поршневих кілець

Вихідні дані.

Вихідні дані для розрахунку поршневих кілець беремо з таблиці 2.1 попередньої теми або за даними прототипу чи з літературних джерел.

Кільця виготовляють з чавуну або сталі. Модуль пружності матеріалу кілець має наступні значення:

– сірий чавун, Е=1·105 МПа;

– сірий легіруваний чавун, Е=1,2·105 МПа;

– сталь, Е = (2,0…2,3)·105 МПа.

Вибираємо для розрахунку параметрів поршневих кілець легіруваний чавун з модулем пружності Е=1,2·105 МПа.

Характерні розміри поршневих кілець – радіальна товщина t і зазор в замку A0 вибираються залежно від діаметра поршня D (таблиця 2.1) і відповідно до варіанту індивідуального завдання студента.

Середній тиск кільця на стінку циліндра визначають за формулою:

(3.1)

(3.1)

де А0 = (2,5…4,0)·t.

Для діаметра поршня D = 82 мм з таблиці 2.1 знаходимо t = 3 мм. Прийнявши А0 = 3·t, отримуємо А0 = 9мм.

Після підстановки значень параметрів отримуємо:

МПа.

МПа.

Середній

радіальний тиск поршневих кілець

автотракторних двигунів знаходиться

у межах: компресійні кільця,

МПа;

МПа;

мастилознімальні

кільця,

МПа.

МПа.

Компресійні кільця виготовляють переважно з корегованим, а мастилознімальні – з рівномірним тиском.

Необхідність корегування тиску визвана більш інтенсивним зносом кінців компресійних кілець (особливо першого) біля замка кільця.

Коригування полягає у створенні нерівномірного по зовнішньому колу кільця тиску на стінку циліндра з його наростанням при наближенні до замка кільця.

Якщо прийняти закон розподілу тиску кільця на стінку циліндра – р=p(φ) (φ - кут , що відраховують в сторону замка від точки, протилежної замку кільця), то відомі наступні випадки.

Найпростіший випадок – р=const, коли тиск кільця рівномірно розподіляється по стінках циліндра. При виготовленні мастилознімальних кілець, як правило, використовують кільця з рівномірним тиском.

У цьому випадку згинаючий момент у перерізах кільця визначається за формулою:

M = p0· b·r·r0 ·(1+соsφ), (3.2)

де

–

зовнішній радіус кільця в робочому

стані;

–

зовнішній радіус кільця в робочому

стані; – радіус осьової лінії кільця;

– радіус осьової лінії кільця; –

радіальна товщина кільця;

–

радіальна товщина кільця; –

висота кільця;

–

висота кільця; – кутова координата.

– кутова координата.

Максимальне значення згинаючого моменту Mmax=2p0brr0 має місце при =0, тобто в перерізі кільця протилежному замку.

Епюри тиску ( )

й згинаючого моменту

(

)

й згинаючого моменту

( )

у перерізах кільця з рівномірним тиском

показано на рисунку 3.1

)

у перерізах кільця з рівномірним тиском

показано на рисунку 3.1

Рисунок 3.1 – Епюри

тиску

і згинаючого

моменту

у перерізах кільця

при

Сучасні учбові посібники з проектування автотракторних двигунів включають рекомендації з проектування компресійних поршневих кілець з епюрою тиску каплеподібної або грушоподібної форм. Для цього пропонується функція [8]:

р=p(φ)=р0·µк, (3.3)

де µк – змінний коефіцієнт, значення якого табульовано.

Для бензинових двигунів рекомендують використовувати грушоподібну епюру тиску, для якої значення коефіцієнтів µк наведено в таблиці 3.1

Таблиця 3.1 – Параметри для розрахунку грушоподібної епюри тиску кільця на стінку циліндра

|

Кут φ, град |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

|

Коефіцієнт µк |

1,05 |

1,04 |

1,02 |

1,0 |

1,02 |

1,27 |

1,50 |

|

Тиск р=р0·µк, МПа |

|

|

|

|

|

|

|

Для дизелів характерна каплеподібна епюра тиску кільця на стінку циліндра з параметрами, що наведено в таблиці 3.2.

Таблиця 3.2 –Параметри для розрахунку каплеподібної епюри тиску кільця на стінку циліндра

|

Кут φ, град |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

|

Коефіцієнт µк |

1,05 |

1,05 |

1,14 |

0,9 |

0,45 |

0,67 |

2,85 |

|

Тиск р=р0·µк, МПа |

|

|

|

|

|

|

|

Значення дійсного тиску кільця на стінку циліндра залежать від величини середнього тиску, а тому в таблицях 3.1 і 3.2 їх не наведено.

Епюри тиску грушоподібної і каплеподібної форм, побудовані з використанням коефіцієнтів µк,, взятих з таблиць 3.1 і 3.2, наведено на рисунку 3.2 [8].

а – грушоподібна епюра тиску ; б – каплеподібна епюра тиску

Рисунок 3.2 – Епюри тиску кільця на стінку циліндра

Більш рівномірного наростання тиску біля замка можна досягти з епюрою тиску кулачкоподібної форми. Функція розподілу тиску по колу кільця у цьому випадку має вигляд експоненти [15] :

(3.4)

(3.4)

де а – константа, яка відшукується, виходячи з необхідного закону розподілу тиску. Для забезпечення указаних вище умов було підібрано а =1/. Тоді функція (3.4) набуває вигляду:

.

(3.5)

.

(3.5)

(3.6)

(3.6)

На рисунку 3.3 наведено алгоритм визначення у системі MathCad, чисельні значення і епюра розподілу тиску кулачкоподібнї форми згідно з експоненціальною функцією при а =1/.

Рисунок 3.3 – Розподіл тиску кільця на стінки циліндра за експоненціальним законом

Значення згинаючого моменту в довільному перерізі – при експоненціальному законі розподілу тиску визначається за формулою:

(3.7)

(3.7)

У зв’язку із складними математичними виразами при експоненціальному законі, визначення чисельних значень тиску і згинаючого моменту, а також побудову епюр їх розподілу, доцільно вести з використанням обчислювальної техніки.

На рисунку 3.4 наведено приклад алгоритму, чисельні значення і епюру згинаючого моменту для експоненціального закону тиску.

Рисунок 3.4 – Згинаючий момент у перерізах компресійного кільця

В таблицях 3.3 і 3.4 наведено порівняльні результати розрахунків розподілу тиску й згинаючого моменту в перерізах поршневих кілець.

Таблиця 3.3 – Розподіл тиску поршневих кілець при різних законах тиску

|

Відношення

при знач.

|

Епюра тиску | ||||||

|

Рівномірна |

Каплеподібна |

Кулачкоподібна | |||||

|

|

0,00 |

1,00 |

1,05 |

1,230 | |||

|

0,25π |

1,00 |

1,097 |

1,278 | ||||

|

0,50π |

1,00 |

0,896 |

1,450 | ||||

|

0,75π |

1,00 |

0,570 |

1,813 | ||||

|

π |

1,00 |

2,860 |

2,465 | ||||

Таблиця 3.4 – Згинаючий момент в перерізах кілець при різних законах тиску

|

Відносний

згин. момент при

|

Епюра тиску | ||||||

|

Рівномірна |

Каплеподібна |

Кулачкоподібна | |||||

|

|

0,00 |

4,000 |

3,485 |

1,450 | |||

|

0,25π |

3,414 |

3,034 |

1,970 | ||||

|

0,50π |

2,000 |

2,066 |

1,490 | ||||

|

0,75π |

0,588 |

0,921 |

0,530 | ||||

|

π |

0,000 |

0,000 |

0,000 | ||||

Величина зазору у замку кільця, яка залежить від деформації кільця при монтажі його в циліндр двигуна, визначається з виразу:

– для кільця зі сталим тиском (p = pс=const):

,

(3.8)

,

(3.8)

де

;

;

момент

інерції перерізу кільця.

момент

інерції перерізу кільця.

– для кільця з епюрою тиску каплеподібної форми:

S=10,03A. (3.9)

Залежність для визначення зазору в замку кільця, який вибирається при монтажній деформації, у випадку тиску з епюрою кулачкоподібної форми при а=1/, має вигляд:

S=10,42A . (3.10)

Зазор у замку поршневого кільця у недеформованому (вільному) стані з урахуванням монтажного зазору кільця в циліндрі становить:

S=S+Sк. (3.11)

Монтажний зазор у замку поршневого кільця визначається за формулою [4]::

мм,

(3.12)

мм,

(3.12)

де

=

0,06…0,10 мм – мінімально допустимий зазор

у замку кільця при роботі двигуна. Для

розрахунку приймаємо

=

0,06…0,10 мм – мінімально допустимий зазор

у замку кільця при роботі двигуна. Для

розрахунку приймаємо =

0,08мм;

=

0,08мм;

,

,

–

коефіцієнти лінійного розширення

відповідно матеріалу кільця і гільзи

циліндрів, 1 / К. Для чавунних гільзи

циліндрів і поршневих кілець приймаємо

–

коефіцієнти лінійного розширення

відповідно матеріалу кільця і гільзи

циліндрів, 1 / К. Для чавунних гільзи

циліндрів і поршневих кілець приймаємо =

= =

11·10-6

К-1

;

=

11·10-6

К-1

;

Тк , Тц , Т0 – відповідно температури кільця, стінки циліндра в робочому стані, оточуючого середовища, К. При рідинному охолодженні Тк = 473…573 К; Тц = 383…388 К. При повітряному охолодженні – Тк = 523…723 К; Тц = 343…463 К. Т0 = 293 К.

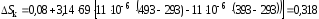

Для вибраного діаметра циліндра двигуна при чисельному розрахунку, прийнявши Тк = 493 К , Тц = 393 0К , Т0 = 293 0К , і після підстановки значень параметрів знаходимо:

мм.

мм.

Визначені за формулою (3.11) величини зазорів у замку кілець у недеформованому стані дозволяють надійно (без поломок) монтувати кільця на поршень за умови дотримання відношення S / t=2,5…4[4].

Максимальні напруження згину в робочому стані кільця визначаються за наступною формулою:

;

(3.13)

;

(3.13)

МПа.

МПа.

Допустиме

значення напруження

МПа.

МПа.

Напруження при монтажі кілець на поршень визначаються за формулою:

(3.14)

(3.14)

де m – коефіцієнт, який залежить від способу монтажу кільця (m=1…2).

При перевірочних розрахунках рекомендується приймати m=1,57 .

Після підстановки значень розрахункових параметрів знаходимо:

МПа.

Допустиме

значення напруження

МПа.

МПа.

Питання для самоперевірки

Як класифікують поршневі кільця за їх функціональним призначенням?

Назвіть характерні геометричні розміри і показники, які визначають при розрахунку поршневих кілець?

З яких матеріалів виготовляють поршневі кільця автотракторних двигунів?

За допомогою яких сил поршневе кільце притискується до стінки циліндра?

Як розподіляється тиск кільця на стінку циліндра у компресійного і мастилознімального кільця?

Назвіть закони корегування тиску на стінку циліндра компресійного кільця.

У яких межах знаходяться значення тиску на стінку циліндра компресійних і мастилознімальних кілець?

Які епюри тиску компресійного кільця на стінку циліндра переважно використовують у бензинових двигунах і дизелях?

Які характерні зазори контролюють при розрахунку поршневих кілець?

Що собою представляє монтажний зазор поршневого кільця і як він розраховується?

На які напруження розраховують поршневі кільця двигуна?

Практичне заняття 4. Тема: Розрахунок основних елементів механізму газорозподілу

Вихідні дані

У якості основного розміру механізму газорозподілу приймається діаметр горловини впускного клапана dг.вп. Попередньо рекомендують використовувати наступні співвідношення між діаметром горловини впускного каналу і діаметром поршня двигуна D:

– для бензинових двигунів з клиновидною і плоскоовальною камерами згоряння dг.вп = (0,42...0,46)D;

– для бензинових двигунів з напівсферичними камерами згоряння

dг.вп. = (0,46...0,52)D;

– для дизелів з розділеною камерою dг.вп. = (0,35...0,40)D;

– для дизелів з нерозділеною камерою dг.вп. = (0,38...0,42)D;

– при нижньому розташуванні клапанів dг.вп.= (0,38...0,42)D;

– при верхньому розташуванні клапанів dг.вп. = (0,35...0,52)D.

Максимальна прохідна площа при двох клапанах становить 25…30%, а при чотирьох – до 40% від частини площі головки, що перекриває циліндр.

Діаметри горловин випускних клапанів приймають на 10...20% меншими, ніж діаметри горловин впускних клапанів.

Висота підйому клапана обмежується рівністю площ прохідного перерізу горловини і клапана за умови повного відкриття клапана

(рисунок 3.1).

Рисунок 3.1– Схема перерізу прохідних каналів клапана

На рисунку 3.1: dг.

– діаметр горловини клапана; h

– висота підйому клапана;

–

ширина прохідного каналу клапана;γ

– кут фаски клапана.

–

ширина прохідного каналу клапана;γ

– кут фаски клапана.

Для впускних клапанів γ = 45° або 30°; для випускних клапанів приймають майже завжди γ = 45°.

Якщо припустити, що кут фаски γ = 0, то з рисунку 3.1 отримуємо:

= π·dг·hmax.

= π·dг·hmax.

Звідки максимальна висота підйому клапана hmax буде дорівнювати:

hmax= dг / 4. (3.1)

Рівність площ горловини і клапана виконується при γ = 300 і

hmax≈ 0,26·dг, а при γ = 450 – hmax≈ 0,31·dг.

Для сучасних двигунів значення hmax= (0,16…0,32)·dг.

Зазор між направляючою втулкою і стрижнем клапана для нового двигуна має становити 0.075 мм, для зношеного до гранично допустимого зносу – 0,150 мм. Ширина робочої фаски впускного клапана повинна становити 1,17 …1,57 мм, випускного – 1,07 ... 1,47 мм.

Регулювання зазорів між бойком коромисла і стержнем клапана рекомендується проводити на холодному двигуні (температура не вище 30…40 ° С), щоб виключити вплив лінійного розширення, яке має місце при нагріванні металу. На холодному двигуні зазор між кулачками розподільного вала з важелями повинен становити 0,15 мм, а відхилення величин зазорів у різних клапанів не повинно перевищувати 0,02-0,03 мм.

Розрахунок площі прохідного перерізу горловини впускного клапана

Максимальну площу

прохідного перерізу горловини впускного

клапана

визначають за умови нестискуваності

газу, що протікає в горловині, при

максимальному підйомі клапана і для

режиму номінальної частоти обертання

колінчастого вала за формулою[4]:

визначають за умови нестискуваності

газу, що протікає в горловині, при

максимальному підйомі клапана і для

режиму номінальної частоти обертання

колінчастого вала за формулою[4]:

(3.2)

(3.2)

де V′ – швидкість потоку газу в горловині клапана, м/с;

Vп.с. – середня швидкість поршня, м/с;

Fn = π·D2 / 4 – площа дна поршня, м2;

i – кількість однойменних (впускних або випускних) клапанів у циліндрі. Переважно і =1.

У сучасних автомобільних двигунах середня швидкість заряду в горловині впускного клапана на режимі максимальної потужності двигуна

Vвп′ = 40...80 м/с. Для бензинових двигунів слід приймати для впускних клапанів Vвп′ ≥ 40 м/с , а для випускних – Vвип′ = 70...100м/с. Для двигунів з наддувом середні швидкості повітря і газів у горловинах клапанів не повинні перевищувати 100 м/с.

Згідно з формулою

(3.2) виконаємо чисельні розрахунки для

впускного клапана при наступних вихідних

даних:

=18,6

м/с,

=18,6

м/с,

Fn= 0,00374 м2, і = 1, Vвп′ = 80 м/с :

=

=

=

0,000868м2=

8,68 см2.

=

0,000868м2=

8,68 см2.

Враховуючи, що через горловину проходить стрижень клапана, її площу звичайно приймають:

=

(1,1…1,2)

=

(1,1…1,2) .

(3.3)

.

(3.3)

При максимальному значенні коефіцієнта у формулі (3.3) знаходимо площу перерізу горловини клапана:

=1,2·

=1,2· =

1,2·8,68 = 10,416 см2.

=

1,2·8,68 = 10,416 см2.

Діаметр горловини:

;

(3.4)

;

(3.4)

мм.

мм.

Прийнявши для нашого прикладу γ = 300, hmax≈ 0,26·dг , знаходимо:

hmax= 0,26·36,41 = 9,47 мм.

Достатність

максимального прохідного перерізу

клапана

перевіряється другою середньою швидкістю

газуVг″

(обмежує висоту підйому клапана в

припущенні, що весь період дії відкритий

максимально), за формулою [4]:

перевіряється другою середньою швидкістю

газуVг″

(обмежує висоту підйому клапана в

припущенні, що весь період дії відкритий

максимально), за формулою [4]:

Vг″

=

·Fn

/ Fк.max·i.

(3.5)

·Fn

/ Fк.max·i.

(3.5)

З рисунку 3.1 величину прохідного перерізу клапана може бути визначено також за формулою:

Fк = π· h (dг·cosγ +h·sinγ·(cosγ)2). (3.6)

Тобто максимальна величина прохідного перерізу клапана:

Fк.max = π· hmax (dг·cosγ + hmax ·sinγ·(cosγ)2), (3.7)

У нашому випадку максимальна площа горловини, визначена за останньою формулою, а також швидкість V″г, визначена в припущенні, що на протязі всього такту впуску клапан повністю залишається відкритим, мають наступні значення:

Fк.max= 3,14·9,47·(36,41· cos300+ 9,47· sin300· (cos300)2) =

1060,12 мм2= 0, 001061 м2 ;

V″г =11,6·0,00374 / 0,001061 ·1 = 40,9 м/с.

Отже площа

прохідного перерізу клапана

забезпечує

необхідну середню швидкість заряду при

відкритті клапана.

забезпечує

необхідну середню швидкість заряду при

відкритті клапана.

Значення швидкості V″г.вип у прохідних перерізах випускних клапанів бензинових двигунів приймають на 40−50 %, а у дизелів – на 25…40 % більше, ніж для впускних клапанів.

Фази газорозподілу Під фазами газорозподілу розуміють моменти відкриття і закриття клапанів відносно мертвих точок, виражені в градусах кута повороту колінчастого вала.

У бензинових двигунах впускний клапан починає відкриватися, коли кривошип не дійшов 10 … 35 ° до в.м. т. (наприкінці такту випуску); закривається впускний клапан після того, як кривошип вала пройшов н. м. т. на 50 …85 ° (на початку такту стиснення). Тривалість відкриття впускного клапана становить 240 - 280 ° кута повороту колінчастого вала.

Випускний клапан відкривається в кінці робочого ходу з випередженням 50 …70 ° до н. м. т., а закривається на початку такту впуску із запізненням 20 …50 ° після в. м. т. Тривалість відкриття випускного клапана дорівнює 250 ..300 ° повороту колінчастого вала. Моменти, коли обидва клапани одночасно відкриті, називають перекриттям клапанів. У цей час відбувається продувка циліндрів свіжою горючою сумішшю від відпрацьованих газів.

На рисунку 3.2 наведено зразок діаграми фаз газорозподілу.

Рисунок 3,2 – Діаграма фаз газорозподілу

Із наведеної діаграми фаз газорозподілу видно, що при такті впуску впускний клапан відкривається за 200 повороту колінчастого вала до верхньої мертвої точки (в.м.т.), а закривається при 600 після нижньої мертвої точки (н.м.т.); випускний клапан відкривається за 600 до н. м.т., а закривається при 200 повороту колінчастого вала після в.м.т.

В таблиці 3.1 наведено дані для побудови студентами діаграми газорозподілу відповідно до варіанту завдання.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблиця 3.1 – Кути відкриття і закриття впускних і випускних клапанів автомобільних двигунів

|

Клапан, операція |

Фази газорозподілу (в градусах повороту колінчастого вала) для двигунів автомобілів | |||||

|

Варіанти завдань | ||||||

|

1 – 5 |

6 – 10 |

11 – 15 |

16 – 20 |

21 – 25 |

26 – 30 | |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Впускний: |

|

|

|

|

|

|

|

відкриття до в. м. т. |

12 |

12 |

24 |

31 |

20 |

10 |

|

закриття після н. м. т. |

40 |

60 |

64 |

83 |

46 |

46 |

|

тривалість впуску |

232 |

252 |

268 |

294 |

246 |

236 |

Продовження таблиці 3.1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Випускний: |

|

|

|

|

|

|

|

відкриття до н. м. т |

40 |

48 |

52 |

47 |

40 |

30 |

|

закриття після в. м. т. |

22 |

30 |

46 |

78 |

40 |

20 |

|

тривалість випуску |

242 |

258 |

278 |

305 |

260 |

230 |