Питання для самоконтролю

Що називають мономерами і полімерами?

Назвіть вихідні речовини для отримання пластмас.

Як класифікують пластмаси (по складу, формі молекул, структурі і відношенню до нагріву)?

Назвіть основні властивості полімерів. Чим вони обумовлені?

Перечисліть способи отримання виробів з пластмас і коротко охарактеризуйте їх.

Література

Алаи С.И. й др. Технология конструкционных материалов. - М.: Просвещение, 1986. - 303 С.

Рудик Д.Ф. Технологія металів та інших конструкційних матеріалів. -К.: Вища школа, 1978.-156 С.

Сучков Д.И.и др. Технология металлов и конструкционные материалы. - М.: Металлургия, 1974.-447 С

Технология металлов и конструкционные материалы. -М.: Машиностроение, 1989. -496 С.

Технология металлов и конструкционные материалы. /Под ред. Кузьмина. - М.: Машиностроение, 1989, - 496 С

Завдання до роботи

1. Вивчіть відомості про властивості та використання пластмас.

2. Користуючись набором, що є в лабораторії ознайомтесь з основними пластмасами.

3. Виміряйте твердість зразка пластмас і результати співставте між собою і різними металами.

4. Складіть звіт про роботу.

Додаток для самостійної роботи

Пластичними масами або просто пластмасами називають матеріали, що виготовлені на основі полімерів.

Сировиною для виготовлення пластмас є нафта, природний газ, кам’яне вугілля, сланці. Широкого застосування пластмаси набули завдяки багатьом позитивним властивостям, таким як пластичність, простота виготовлення із них виробів, мала густина, стійкість проти агресивних середовищ, хорошим діелектричним та теплоізоляційним властивостям, задовільній міцності тощо.

Пластмаси поділяють на прості та складні. Прості пластмаси - це полімери без добавок. Складні – полімери з наповнювачами, стабілізаторами, пластифікаторами тощо. До простих відносяться поліетилен, поліпропілен, полівінілхлорид, полістерол тощо. До складних пластмас відносяться текстоліт, гетинакс, склопластик тощо.

Отже основу пластмаси становлять високомолекулярні сполуки, які отримують з низькомолекулярних (мономірів) речовин шляхом полімеризації, або поліконденсації.

Наповнювачі додають до полімерів (40-70%) для підвищення механічних властивостей, зниження вартості та зімни інших параметрів. Вони можуть бути, як органічні, так і неорганічні. Використовуються наповнювачі у вигляді порошків (мука з деревини, сажа, слюда, пісок, тальк, графіт), волокон (бавовняні, скляні, азбестові), листів (папір, тканини, шпон з деревини).

Стабілізатори – різні органічні речовини, які вводять для збереження структури молекул і стабілізації властивостей. Справа в тому, що під впливом оточуючого середовища відбувається як розрив макромолекул, так і їх з’єднання з іншими поперечними зв’язками. Це явище називається старінням пластмас. Воно приводить до зниження міцності довготривалості пластмасових виробів. Добавки стабілізаторів гальмують старіння.

Найбільш поширеними стабілізаторами є нафталін, сажа, антрацит та ін. Вміст стабілізаторів не значний, декілька відсотків.

Пластифікатори додають для зменшення крихкості і покращення формуємості виробів. Вони зменшують міжмолекулярні зв’язки і добре суміщаються з полімерами. До них належать малолеткі органічні речовини типу гліцерину та касторової олії. Пластифікаторів зазвичай додають 10-20%.

Мастильні речовини збільшують текучість пластмас, зменшують тертя між частинками композиції та усувають прилипання пластмаси до пресформ. До мастильних речовин належить стеарин, олеїнова кислота та ін.

Барвники надають виробу з пластмас декоративного вигляду. Серед поширених барвників пігменти, природні лаки тощо.

Антипірени зменшують горючість полімерів (ізоціаніти, сполуки сурьми тощо).

Антистатики перешкоджають виникненню і нагромадженню електричного заряду на виробах з пластмас.

Пароутворювачі – речовини, які при розпаді під час нагрівання виділяють гази, які спінюють смолу. Це приводить до утворення газових бульбашок, а значить виникає пористість, або пінистість виробів, що значно зменшує їх вагу.

Затверджувачі сприяють або прискорюють затвердіння пластмас. Завдяки ним між макромолекулами виникають поперечні зв’язки, а молекули затверджувача розташовані в загальній молекулярній сітці. В якості затверджувачів використовують органічні перекиси, сірку та ін.

По відношенню до температури пластмаси розділяють на термопласти та термореактопласти.

Термопластичні пластмаси – це полімери, які при підвищенні температури завжди розмягчаються, переходять в рідкий стан, тобто вони підлягають повторному формоутворенню. Виріб, який вийшов з ладу або непридатний для використання, можна переробити в інший.

Термопласти мають лінійні або розгалужені молекули. Найпоширенішим серед них є поліетилен, поліпропілен, органічне скло та ін.

Поліетилен (... – СН2 – СН2 - ...) – продукт полімеризації етилену. В залежності від тиску, під яким відбувається полімеризація, розрізняють поліетилен високого тиску (ПЕВТ), середнього тиску (ПЕСТ) і низького тиску (ПЕНТ). В залежності від цього змінюються фізико-механічні властивості поліетилену (таблиця 15.1)

Поліетилен – дешевий прозорий (тонкий) не токсичний матеріал, без запаху, хімічно неактивний, не змочується водою, гарний діелектрик. Він зберігає свої властивості в широкому діапазоні температур (60-100 °С). До недоліків можна віднести здатність поліетилену під впливом сонячного світла відносно швидко старіти. Крім того він пожежонебезпечний і має малу міцність. Поліетилен широко використовується для виготовлення плівок, листів, труб, місткостей, ізоляції провідників тощо. Поліетилен використовується також для покриття метлів від корозії.

Полістирол (... – СН2 – СНС6Н5 - ...) – аморфний полімер, продукт полімеризації стиролу. Це дуже поширений полімер. Він твердий, хімічно стійкий, прозорий, витримує температури від - 20 до 80 ºС, гарний діелектрик. Добре забарвлюється. Використовується для виготовлення багатьох речей з пластмаси – корпусів телевізорів, комп’ютерів, деталей холодильників, меблевої фурнітури, електроізоляції, деталей електро- і радіоапаратури тощо. Проте відносно швидко старіє та має низьку теплотривкість.

Поліпропілен (... – СН2 – СНСН3 - ...) виготовляється шляхом полімеризації пропілену. Він має високу ступінь кристалізації (55-90%), має білий колір. Міцніший і твердіший за поліетилен та дещо за його легший. Поліпропілен прозорий, легко забарвлюється, нетоксичний, хімічно стійкий, має гарні діелектричні властивості, що обумовлює його широке використання в електро- і радіотехніці. Він витримує температуру до 120-150 ºС, але має погану морозостійкість (від -5 до 15 ºС). Застосовується поліпропілен для виготовлення технічних волокон, труб, корпусів акумуляторів, деталей автомоделей, холодильників, меблів і телефонів.

Пінополістирол – пластмаса на основі полістиролу в об’ємі, якої знаходяться бульбашки заповнені газом. Завдяки цьому пінополістирол легкий, тепло- та звукоізоляційний матеріал. Використовується в будівництві, літако- й суднобудуванні, холодильній техніці тощо.

Поряд з простими пластмасами в техніці та побуті широко використовуються термореактопласти. Їх основна властивість - не підлягають повторному формоутворенню. При нагріванні вони не плавляться. Термореактопласти переважно виготовляють на основі синтетичних смол. Їх можна вважати полімерними композитними матеріалами. На стадії формування в термореактопластах створюються умови для виникнення сітчатої або просторової будови. Крім полімеру, до складу термореактивних пластмас входять наповнювачі та інші компоненти.

Найпоширенішими синтетичними полімерами для термореактивних пластмас є сечовино–формальдегідні, меланіно-формальдегідні та епоксидні смоли.

Сечовино-формальдегідні смоли – продукти полі-конденсації сечовини (карбаміди) з формальдегідом. Під час затвердіння між молекулами утворюються поперечні ковалентні зв’язки.

Сечовино-формальдегідні смоли світлотривкі, добре забарвлюються і зберігаються. На їх основі виробляють пластмаси з порошкоподібними, волоконними і листовими наповнювачами, а також клеї, лаки, фарби та емалі. Основним споживачем сечовино-формальдегідних смол є деревообробна промисловість.

Меланіно-формальдегідні смоли - продукт полікон-денсації меланіну з формальдегідом. З них виготовляють полімерні пластмаси, клеї, лаки та емалі.

Фенол-формальдегідні смоли - продукт полікон-денсації фенолу з формальдегідом. З них виготовляють термореактивні пластмаси, клей, лаки, електротехнічні деталі тощо.

Епоксидні смоли – продукт поліконденсації епіхлор-гідрину з дифенілпропіленом. Вони термопластичні, але після додавання до їх складу затверджувачів стають термореактопластами. З них виготовляють клеї, лаки, листові пластини.

Механічні властивості термопластів. Термопласти знайшли більш широке застосування, а ніж термореактопласти. Особливо багато з термопластів виготовляють плівок, волокон та виробів з них. Під навантаження полімери ведуть себе як в’язкопружні тіла, а їх деформації є сумою трьох складових: пружної деформації, високоеластичної деформації і в’язкотекучої деформації. Співвідношення між деформаціями не постійні і залежать як від структури полімеру, так і від умов деформування, температури. Поведінка пластмаси під навантаженням має дуже складний характер. Стандартні випробування на розтяг та удар дають наближену оцінку механічних властивостей. Особливості механічних властивостей термопластів виявляються в таких випадках: при зміні температури, тривалості навантаження, зміні швидкості деформування та структури пластмаси.

При нагріванні зменшується міцність термопластів. Вони стають більш в’язкими та схильними до повзучості. Біля температури стеклування втрачається несуча здатність. Полівінілхлорид, поліетилен, полістирол при температурах більше 100 ºС втрачають міцність так, що уже при 50 ºС їх не можна використовувати як конструкційні матеріали. При охолодженні нижче 25 ºС міцність росте, але одночасно збільшується крихкість.

При тривалій дії навантаження міцність зменшується з’являється залишкова деформація. При статичному навантаженні протягом року часовий опір знижується вдвічі.

При збільшенні швидкості деформації підвищується жорсткість пластмас, поскільки не встигає розвинутись високо еластична деформація. В той же час зростає схильність до крихкості.

Пластмаси з орієнтованою молекулярною структурою анізотропні. Витяжка термопластів у 2 – 4 рази збільшує їх міцність вдвічі. Міцність максимальна вздовж орієнтованих молекул, а в поперечному напрямі - зменшена. Орієнтація молекул є одна з причин розтріскування виробів з термопластів.

В кристалічних полімерів механічні властивості залежать від ступеня кристалізації. Чим він більший тим вища міцність і жорсткість.

Механічні властивості термопластів змінюються під впливом навколишнього середовища (атмосферного старіння під впливом вологи, світла та кисню повітря). Більшість термопластів стійки проти атмосферного старіння. Поліетилен найменш стійкий – за 2-3 роки дуже руйнується, особливо під дією ультрафіолету сонячного світла. Для зменшення старіння в поліетилен добавляють фарбники (зменшується прозорість), сажу (2-3%) (перетворює ультрафіолетове випромінювання в небезпечне теплове).

Термопласти не взаємодіють з водою, а значить не змінюють під її впливом механічних властивостей. Виключенням є поліаміди. Для них вода є своєрідним пластифікатором. Водяна пара руйнує поліаміди. Більшість термопластів не чутливі до паливомастильних матеріалів

Треба враховувати горючість термопластів. Вони само затухають, коли їх виймають з полум’я. При їх горінні виділяються шкідливі речовини (НСІ та ін.). Одним із найбільш небезпечних в цьому плані є полістирол. Фізико-хімічні властивості термопластів приведені в таблиці 15.1.

Таблиця 15.1. Фізико-механічні властивості пластмас

|

Матеріал |

γ |

σм |

НВ |

δ |

Максимальна робоча температура, ºС |

|

кг/м3 |

МПа |

% | |||

|

ПЕВТ ПЕНТ Поліпропілен Полівінілхлорид(вініпласт) Полістирол Фторопласт -4 Органічне скло Поліфенол-формальдегід (без наповнювача) |

913...929 949...953 900 1290

1050...1080 1900...2200 1180...1200

1140...1400 |

10...17 18...35 25...40 40...120

37...48 15...35 63...100

15...35 |

14..25 44...52 60...65 100...160

140...160 30...40 10...30

- |

50...600 250...1000 200...800 5...100

1...4 250...500 2,5...20

1...5 |

80 100 120..150 65...80

80 260 60

200

|

Механічні властивості термореактопластів. Як уже зазначалося термореактопласти отримують на основі епоксидних, поліефірних, поліуретанових, фенол формальдегідних та кремнійорганічних полімерів. Термореактопласти використовують у твердому вигляді. Вони мають сітчату структуру, тому при нагріванні не плавляться. Всі термореактопласти при нагріванні дають усадку. Вона мінімальна для епоксидних полімерів (0,5-2%), а особливо велика у поліефірів (приблизно 10%).

Термореактопласти на відміну від термопластів мають стабільні механічні властивості, малу їх залежність від температури та швидкості деформування і тривалості навантаження. Вони більш надійні у експлуатації, ніж термопласти. Механічні властивості термореактопластів особливо залежать від типу наповнювача. Так порошкові пластмаси найбільш однорідні за властивостями, добре пресуються. Реактопласти з скляними волокнами або тканинами інколи мають кращі механічні властивості ніж деякі сталі, сплави титану чи алюмінію. Фізико-механічні властивості основних термореактивних пластмас дані в таблиці 15.2.

Таблиця 15.2 Властивості термореактивних пластмас

|

Матеріал |

σв, МПа |

δ, % |

ап, КДж/м2 |

Максимальна температура експлуатації (без навантаж.) |

|

Термореактивні полімери без наповнювачів: фенолформальдегідні поліефірні епоксидні кремнійорганічні Порошкові пластмаси Волокніти Гетинакси Текстоліти Склотекстоліти Пористі пластмаси |

13 – 35 42 – 70 28 – 70 22 – 42 30 – 60

30 – 90 60 – 70 65 – 100 200–600 0,5-2,5 |

1 - 5 2 3 – 6 5 – 10 1 – 3

1 – 3 - 1 – 3 1 – 3 - |

Менше 1 Менше 1 Менше 1 Менше 1 0,5 – 5

10 – 20 4 – 5 20 – 35 50 – 200 біля 1 |

200 95 – 120 150 – 175 350 100 – 200

120 – 140 125 90 – 105 200 – 400 - |

Виготовлення виробів з пластмас. З пластмас порівняно легко виготовити різні вироби, що зумовлено їх фізико-механічними властивостями та пластичністю при нагріванні. Технологічний процес виготовлення виробів з пластмаси пов'язаний з фізичними і хімічними змінами самого матеріалу. Основними технологічними параметрами є тиск, температура і час витримки під тиском при нагріванні. Технологія переробки термопластичних і термореактивних пластмас різна.

Щоб пластмаса стала пластичного, її треба нагрівати. Із підвищенням температури і збільшенням тривалості витримки пластичність термопластичних мас збільшується, а термореактивних - зменшується. Це зумовлено переходом матеріалу в термостабільний твердий стан в результаті проходження реакції затвердіння.

Тиск у процесі переробки пластмас необхідний для ущільнення розігрітого матеріалу та надання йому відповідної конфігурації. Тривалість процесу виготовлення виробів з пластмас залежить від часу нагрівання матеріалу до пластичного стану, часу процесу формування та часу затвердіння виробу.

Метод переробки пластичних мас на вироби залежить від характеру пластмас (термореактивні чи термопластичні), в'язкості або текучості, швидкості затвердіння матеріалу, геометричних розмірів виробів тощо.

Існує кілька методів переробки пластмас на вироби:

1) гаряче пресування;

2) литво під тиском;

3) вакуумне і пневматичне формування;

4) формування без тиску;

5) екструзія.

Метод гарячого пресування найбільш поширений. Гарячим пресуванням найчастіше переробляються термореактивні пластмаси: фенопласти, амінопласти, сілікопласти тощо. Гаряче пресування пластмас проводиться в стальних прес-формах на гвинтових або гідравлічних пресах під великим тиском (питомий тиск пресування повинен бути 10—20 н/мм2). Прес-форма складається з рухомого пуансона і нерухомої матриці. Між ними є простір, в якому формується прес-матеріал.

Холодний або підігрітий матеріал у вигляді порошку або таблеток надходить у нагріту до 130 - 200 °С прес-форму. Під дією температури та тиску прес-матеріал розм'якшується і заповнює всю порожнину прес-форми. Через певний час, потрібний для затвердіння матеріалу, розкривається прес-форма і виріб виштовхується.

До складу прес-порошку входить смола, наповнювач, мастильні речовини, барвник, твердник та спеціальні добавки. Як зв’язуючий матеріал застосовують фенолоформальдегідні, фенолоаніліно-формальдегідні, сечовиномеламіноформальде-гідні та інші смоли. Наповнювачами в прес-порошках можуть бути органічні (деревне борошно, лігнін) або неорганічні (кварцове борошно, мелена слюда) речовини.

Мастильні речовини - стеорин, олеїнова кислота вводяться в прес-порошок для полегшення видалення виробу з прес-форми.

Твердником може бути уротропін, який при температурі формування розкладається на фенол і аміак. Аміак відіграє роль каталізатора в процесі перетворення новолачної смоли на необоротну резольну.

Наша промисловість випускає велику кількість прес-матеріалів різної композиції та призначення. Вони використовуються для виготовлення виробів технічного призначення машинобудівної і електротехнічної промисловості.

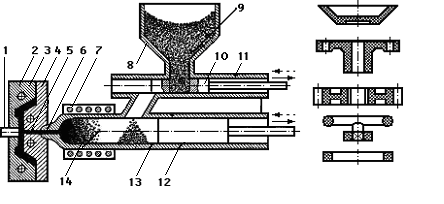

Лиття під тиском є найбільш продуктивним методом виготовлення виробів з термопластів. Схему процесу подано на рис.15.1а. Гранули полімеру 9 з бункера 8 потрапляють у циліндр дозатора 11. Поршень-дозатор 10 подає певну порцію пластмаси у приймальну камеру 15. Головний поршень 12 переміщає цю порцію в нагрітий циліндр 14 з електронагрівником 7. Розплавлена пластмаса з температурою 160-200 ºС видавлюється поршнем 12 крізь сопло 6 і литник 5 у порожнину рознімної, охолоджуваної водою по каналах 3 прес-форму, утворену пуансоном 4 і матрицею 2. Після короткочасного охолодження прес-форма розкривається і виріб виштовхується виштовхувачем 1. Машина розвиває тиск 60-210 Мн/м2 (600-2100 кГ/см2). Зразки деталей, виготовлених цим методом показані на рис. 15.1 б.

Литтям під тиском виготовляють вироби з високим ступенем точності. Процес оформлення матеріалу у виріб проходить надзвичайно швидко: один цикл у звичайних виливних машин триває 20-30 сек, а в швидкодійних – 3-5 сек. Усі операції механізовані і керуються спеціальним реле часу.

а б

Рис.15.1 Виготовлення термопластів під тиском

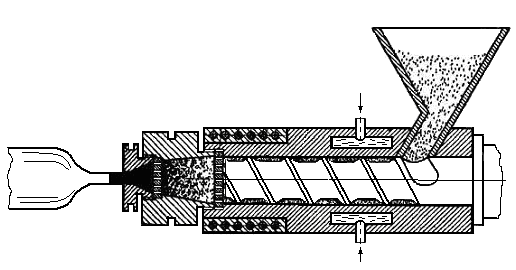

Екструзія (видавлювання) – метод переробки нагрітих до пластичного стану термопластів безперервнім видавлюванням їх крізь отвір у філь’єрі. Цим методом виготовлюють фасонні стержні, труби, шланги, плівки.

Схему екструзійної машини показано на рис. 15.2. прес порошок 8 з бункера 9 надходить у циліндр 7, що має водяне охолодження 6, яке перешкоджає прилипанню полімеру до стінок шнека і циліндра. Шнек 5 переміщує прес-порошок у вихідну зону циліндра, що має електронагрівник 4. Нагрітий полімер продавлюється крізь філь’єр (гратки) 3 і потрапляє у змінну головку 2 машини.

На рис.15.2 б, показано головку з мундштуком 1 для виготовлення прутка. Зразки виробів, виготовлених видавлюванням показано на рис. 15.2 а.

Екструзія всіх видів термопластів має широке застосування. Їх застосовують також для нанесення ізоляційних покриттів на проводи і електричний кабель.

На рис. 15.2 в, подано схему кутової головки екструдера для нанесення ізоляції на провід. Корпус 14 головки має канал 12 для введення ізольовуваного приводу. Змотуючись з котушки 13, провід проходить через канал 12 мундштука і входить в отвір 11. Шнек 5 проштовхує нагрітий полімер у кільцевий зазор у філь’єрі. Полімер обтікає провід 10, утворюючи ізоляційну сорочку.

Рис. 15.2 Екструзія на машині шнекового типу.

Плівки з пластмас можна виготовляти екструзією, каландруванням та методом поливу.

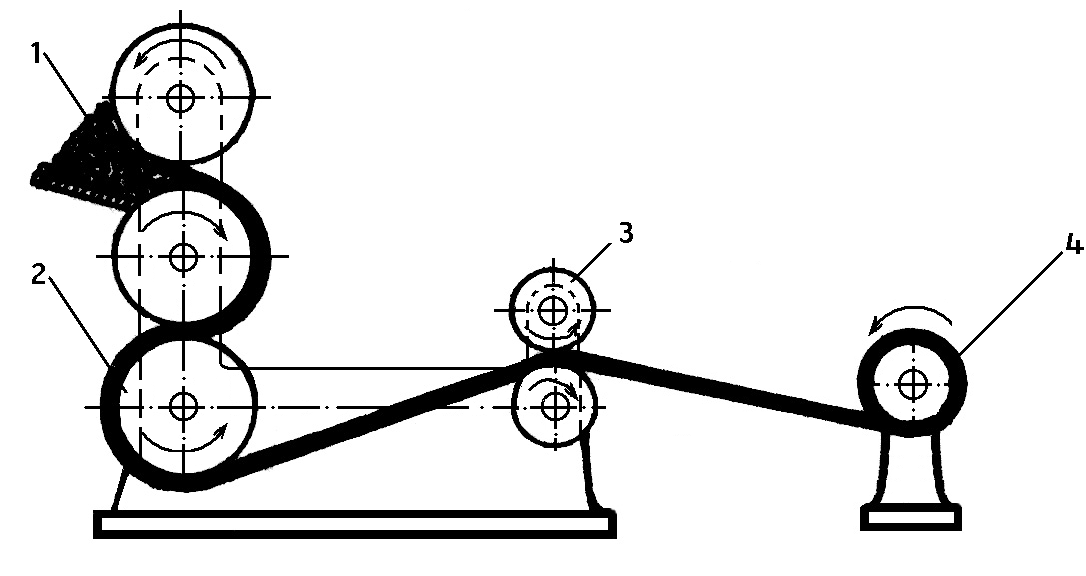

За допомогою екструдера отримують трубу, наприклад, з поліетилену. Трубу на виході з мундштука роздувають нагрітим повітрям до 0,2-2 м. Після охолодження плівку змотують у рулон (рис. 15.3).

Рис. 15.3 Отримання плівки за допомогою екструдера

Методом каландрування плівку отримують також і з термопластів. Розм’якшений термопласт 1 пропускають через нагріті валки тривалкового каландра 2, де під високим тиском він набуває вигляду плівки (рис.15.4). Ще пластична плівка, переходячи через холодильні валки 3, затвердіває. Її розрізають по ширині і змотують в рулон 4. Товщина виготовлених плівок - 0,05-1 мм.

Рис. 15.4 Отримання плівки методом каландрування

Целулоїдну кіно- і фотоплівку виготовляють способом поливу. На рухому стрічку конвеєра через філь’єру з вузькою, щілиною подається полімер, розчинений в органічному розчиннику. Далі в спеціальній камері розчинник випаровується, а плівка намотується в рулон. Таким чином отримують дуже тонкі та прозорі плівки.

Ряд особливостей має технологія виготовлення виробів з склопластиків. Вони мають високу міцність, хімічну стійкість та малу гігроскопічність, для формування виробів з них треба високий тиск і відносно висока температура.

Вихідними матеріалами є: зв’язуючі - поліефіри, епоксидні та фенолформальдегідні смоли; мономери - стирол, метилметакрилат, а також ненасичені поліакрилатні ефіри - зшиваючі агенти; ініціатори - перекиси та гідроперекиси в поєднанні з пластифікаторами; активатори - нафтенат кобальту, диметиланімін для прискорення хімічних реакцій; наповнювачі - скломати, склотканини, різані скловолокна, фарбники.

Виготовлення корпусних крупногабаритних деталей з склотканини, склошпона і скломатів відбувається способом контактного формоутворення. Викрійки з наповнювача укладають на форму - шаблон. Після прокатування валиками на наповнювач наносять смолу із затверджувачем і прискорювачем затвердіння. Таким же чином формують і наступні шари до необхідної товщини виробу.

Після нанесення шарів виріб витримують 10 - 12 годин при 18 - 20 °С. Подальшу обробку проводять після додаткової витримки протягом 4 - 5 діб.

Форми виготовляють з металу, цементу, гіпсу, деревини, а змащують проти прилипання полівініловим спиртом, змішаним з гліцерином і водою.

При виготовленні крупногабаритних корпусних деталей (кузовів автомашин, корпусів човнів, тощо) використовують вихрове напилення.

Скловолокно і поліефірні смоли із затверджувачем та прискорювачем наносять на форму-шаблон спеціальним пульверизатором. Маса, нанесена на форму-шаблон, ущільнюється роликами, затвердіває при кімнатній температурі протягом 0,5 - 8 годин. Час затвердіння залежить від температури.

При вихровому формуванні в якості наповнювачів використовуються скловолокна із скручених ниток.

Пластмаси добре обробляються в, твердому стані точінням, фрезеруванням та свердлінням на металообробних верстатах. Вони добре шліфуються, поліруються.

Зварювання пластмас. Процес зварювання термопластичних матеріалів відмінний від процесів, що протікають при зварюванні металів. Ці особливості пов'язані з мікро- і макроструктурою пластмас.

Т

ермопластичні

смоли являють собою велику кількість

взаємнорозчинених

полімерів, побудованих з одних і тих

самих ланок, але з різною

молекулярною масою. Це свідчить про те,

що термопласти не

мають різко вираженої точки плавлення

і при підвищенні температури

переходять із склоподібного твердого

стану у високоеластичний,

потім - у пластичний, а далі - у в’язкотекучий

стан. У пластичному

і в’язкотекучому

станах матеріал стає липким, внаслідок

чого окремі

деталі під невеликим тиском міцно

з’єднуються між собою.

ермопластичні

смоли являють собою велику кількість

взаємнорозчинених

полімерів, побудованих з одних і тих

самих ланок, але з різною

молекулярною масою. Це свідчить про те,

що термопласти не

мають різко вираженої точки плавлення

і при підвищенні температури

переходять із склоподібного твердого

стану у високоеластичний,

потім - у пластичний, а далі - у в’язкотекучий

стан. У пластичному

і в’язкотекучому

станах матеріал стає липким, внаслідок

чого окремі

деталі під невеликим тиском міцно

з’єднуються між собою.

Процес зварювання термопласту полягає в тому, що з’єднувані деталі і присаджувальний пруток нагріваються до в’язкотекучого стану і при порівняно невеликому тиску з’єднуються між собою. При зварюванні термопласту рідка ванна, як при зварюванні металів, не утворюється.

Термопласти при високих температурах починають розкладатися, втрачаючи свої цінні властивості - механічну міцність, хімічну стійкість тощо. При цьому розкладання залежить як від температури, так і від тривалості її дії на матеріал. Термічне розкладання можна сповільнити введенням стабілізатора, однак повністю його припинити не можна. Обидві ці властивості значно впливають на процес зварювання.

При зварюванні з присаджувальним прутком для одержання якісного з’єднання треба цей пруток прогрівати рівномірно по всьому перерізу, внаслідок малої теплопровідності термопласти прогріваються повільно. Однак довге прогрівання веде до деструкції та розкладання смоли. Тому присаджувальний матеріал треба вибирати такого діаметра, щоб його можна було швидко прогріти.

Дослідами встановлено, що якісний шов при ручному зварюванні можна одержати, коли діаметр присаджувального прутка не більш як 4 мм.

Отже, при зварюванні термопластів треба:

1. Точно витримати температуру підігрівання зварюваних ділянок і присаджувального прутка для уникнення недогріву або перепалу матеріалу.

2. Зварювати швидко, не затримуючись на окремих ділянках, бо це може призвести до розкладання матеріалу.

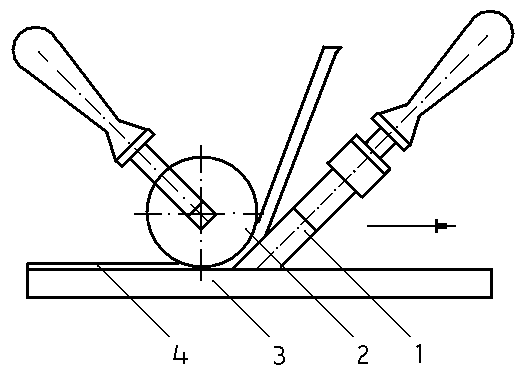

При зварюванні нагрітим газом на шов зварюваних деталей І і на присаджувальний пруток 2 подається стиснуте нагріте повітря через сопло спеціального зварювального пістолета 3 (рис. 15.5).

|

Рис. 15.5 Схема гарячим газом зварювання |

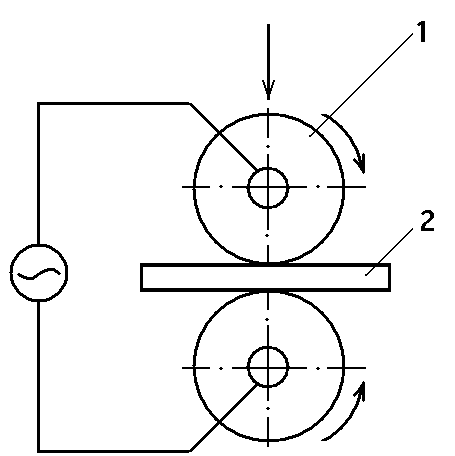

Рис. 15.6 Схема зварювання струмами високої частоти |

Газом-теплоносієм може бути повітря, азот, вуглекислота тощо. Газ нагрівають до потрібної температури в пальниках. Вони можуть бути двох типів — електричними і газовими.

Зварювання нагрітим газом широко застосовується завдяки простоті обладнання, порівняно нескладному технологічному процесу, можливості з’єднувати деталі практично будь-яких розмірів і конфігурацій.

Зварювання нагрітим газом застосовують для проведення ремонтних робіт безпосередньо на місці установки, для футеровки і обкладання апаратури плівками та пластинками з термопластиків.

Зварювання струмами високої частоти полягає в нагріванні виробів у високочастотному електричному полі, яке створюється спеціальним генератором. Зварний виріб 1 протягується між обертовими роликовими електродами 2. Матеріал підігрівається до потрібної температури і стискується роликами (рис. 15.6). При зварюванні фігурних виробів конфігурація електродів повинна відповідати конфігурації деталі. Цей метод застосовують для виробів з пінопластів та полівінілхлориду, тобто пластмас, у яких діелектрична проникність більше трьох.

При фрикційному зварюванні поверхні, що дотикаються, нагріваються завдяки виділенню теплоти під час їх тертя. Зварювання можна проводити і на токарному верстаті (рис. 15.7). Одна із зварюваних частин (2) закріплюється в патроні 1 верстата, друга частина (3) кріпиться в планшайбі 4, підтримується і притискується обертовим центром 5. Внаслідок тертя поверхні, що дотикаються, нагріваються, розм’якшуються і від осьового зусилля створюється зварне з’єднання. Зварюють тертям тверді термопласти, деталі, що мають форму тіл обертання.

|

Рис. 15.7 Схема зварювання тертям |

Рис. 15.8 Схема зварювання за допомогою нагрівного елементу |

Між зварювані вироби 3 і 4 кладуть плоский електронагрівач 1 (рис. 15.8). Як тільки вироби нагріються до розм’якшення, електронагрівач відводять, а зону зварювання притискують притискним роликом 2.

При зварюванні плівки тонше як 0,5 мм нагрівання електропаяльником часто спричинює перепал матеріалу. У такому разі плівки слід нагрівати електропресом або підігрівальними роликами.

За допомогою контактної теплоти можна зварювати тверді термопласти: вініпласт, плексиглас тощо. В результаті такого зварювання утворюється міцне щільне з’єднання. Міцність і щільність зварного з'єднання залежать від його виду і профілю, кута розкриття і величини зазору між зварюваними деталями. Тому вид з’єднання і підготовку кромок зварного шва вибирають залежно від призначення виробу, особливостей його конструкції, користі зварювання та її економічності.