attachments / ШПУ_2012

.pdf

|

|

Частотно-регулируемый привод ШПУ |

б) |

|

|

|

|

UZ |

|||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||

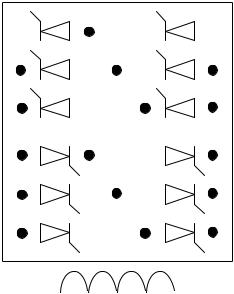

Комплект привода типа ЭЧМП состоит из силового |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||||

трансформатора |

TV, |

преобразователя |

частоты |

с |

|

|

|

|

|

|

VZ1 |

непосредственной связью с сетью (НПЧ), асинхронного |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

||||||

подъёмного двигателя (М), системой автоматического |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||||

регулирования скорости (САР), включающую в себя: задатчик |

|

|

|

|

|

|

|

||||

интенсивности (ЗИ), регулятор скорости (РС) и блок задания |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||||

частоты (БЗЧ). Блок задания частоты формирует трёхфазную |

|

|

|

|

|

|

|

||||

систему синусоидальных токов iA, iB, iC, частота которых |

|

|

|

|

|

|

|

||||

соответствует заданной скорости. Сигналы iA, iB, iC являются |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||||

заданиями для регуляторов фазных токов РТА, РТВ, РТС. Сигнал |

|

|

|

|

|

|

|

||||

на ЗИ подаётся с бесконтактного коммутатора. На входе |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||||

регулятора скорости сравниваются сигналы заданной скорости |

|

|

LM |

||||||||

U3 и фактической скорости Uω, который формируется путём преобразования частоты импульсов с импульсного датчика скорости ИДС на валу подъёмной машины. Преобразование происходит в преобразование частотного сигнала ПЧС.

Полярность сигнала Uω определяется сигналом sign(ω), который формируется устройством выделения знака В3 в зависимости от чередования импульсов fω' и fω" на входе импульсного датчика скорости. На выходе регулятора скорости формируется сигнал, пропорциональный моменту двигателя или активной составляющей тока статора i1d. Намагничивающая составляющая тока статора i1q создаётся независимой уставкой, и она пропорциональна току холостого хода двигателя.

Частотно-регулируемый привод ШПУ

Частота тока статора f1 определяется как алгебраическая сумма частоты вращения ротора fω и частоты скольжения ротора f2, которая пропорциональна сигналу задания i1d. Суммирование частот производится в сумматоре Σ с учётом знака сигнала sign(f2). Преобразование аналогового сигнала i1d в частоту импульсов производится генератором ГИУ. Блок задания частоты формирует на своих выходах синусоидальные сигналы, сдвинутые на 120°. Каждый из этих сигналов управляет трёхфазно-однофазными преобразователями, которые выдают сигналы на систему импульсно-фазового управления каждой фазы (СИФУ А, СИФУ В, СИФУ С), каждая из них управляет преобразователями частоты ПЧА, ПЧВ, ПЧС, формирующими синусоидальный ток в каждой фазе двигателя. По сигналам с регуляторов тока, а также в зависимости от сигналов датчиков состояния тиристоров осуществляется поочерёдное управление мостами VZ1 и VZ2. После формирования одним мостом полуволны выходного тока задаётся пауза, после чего включается второй мост, и формируется вторая полуволна.

Система ЭЧМП обеспечивает регулирование частоты в диапазоне от 0 до 25 Гц поэтому должны применяться тихоходные двигатели специального исполнения. Они выпускаются на мощности от 350 до 1200 кВт. Скорость вращения двигателя составляет 300…750 об/мин. Диапазон регулирования скорости составляет 100:1.

Электропривод ШПУ по системе НПЧ − СД и вентильного двигателя.

В последние годы осваиваются регулируемые ЭП большой мощности по системе НПЧ − СД. Силовая часть этой системы практически не отличается от системы НПЧ − АД. В системе управления предусмотрены узлы регулирования магнитного потока, обеспечивающие необходимый режим тиристорного возбудителя, питающего обмотку возбуждения СД. Преимущества регулируемых ЭП по системе НПЧ − СД по сравнению с аналогичными по мощности по системе ТП-Д состоят в следующем:

1)На изготовление СД требуется примерно на 20% меньше электротехнической стали и меди, чем для ДПТ;

2)отсутствие коллектора, более высокая надёжность, отсутствуют проблемы с коммутацией, конструкция прочнее, высокая надёжность при меньшем объёме обслуживания (по данным

фирмы Siemens, годовые затраты на обслуживание системы ТПЧ − СД, составляют 36 ч против 140 ч для привода по

системе ТП-Д);

3) повышенная перегрузочная способность, ограниченная только механической прочностью

(она составила 3−4 против 2 у ДПТ);

4)обеспечивается диапазон регулирования скорости до 100:1 без пульсаций момента;

5)более высокий средневзвешенный КПД (0.94 против 0.89 у ДПТ);

6)меньшая генерация токов высших гармоник в сеть;

7)отсутствие обслуживаемого коллектора создаёт возможность разработки компактных подъёмных машин со встроенным внутрь канатоведущим шкивом со синхронным двигателем

(такой опыт имеет фирма Siemens −до 200 кВт).

Электропривод ШПУ по системе НПЧ − СД и вентильного двигателя.

6 кВ

TV1

Как уже упоминалось, 90% всех подъёмных машин промышленности содружества независимых государств оснащены асинхронными двигателями, регулирования скорости которых производится металлическим роторным реостатом. Средневзвешенный КПД не более 0.6−0.7. В условиях резкого подорожания электроэнергии весьма актуальна

модернизация этих приводов с целью повышения экономичности и обеспечения

регулировочных характеристик, позволяющих осуществить реальную автоматизацию.

|

|

|

|

|

|

|

|

Предложено кардинальное решение вопроса: применение |

|

|

|

|

|

|

|

|

|

UD |

|

|

|

|

|

|

УВ |

комплектного тиристорного регулируемого привода по схеме |

|

|

|

|

|

|

“вентильный двигатель”. Этот привод обеспечивает получение |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

необходимых механических характеристик и экономичность |

|

|

|

|

|

|

|

|

|

LR1 |

|

|

|

|

|

LR2 |

аналогичную системе тиристорный преобразователь − двигатель |

|

|

|

|

|

|

без замены подъёмного двигателя. |

|||

|

|

|

|

|

|

|

|

|

UZ1 |

U |

|

|

fв = 5 Гц |

TV2 |

|

|

|

|

М |

≈ 380 |

|

ПЧВ |

|

|

|

|

|

UZ2 |

|

Функциональная схема привода по схеме «Вентильный двигатель»

Электродвигатель отключается от старой схемы с реостатным управлением при помощи трёх переключающих разъединителей и включается в тиристорную схему. Это позволяет при неисправности тиристорной схемы в течении нескольких минут переключиться на реостатную схему, таким образом, она оказывается в резерве. В этой системе асинхронный двигатель М работает в режиме вентильного двигателя.

Электропривод ШПУ по системе НПЧ − СД и вентильного двигателя.

Поток мощности подаётся в роторную цепь следующим образом: силовой трансформатор TV1, управляемый тиристорный выпрямитель UD, сглаживающие реакторы LR1 и LR2, тиристорный инвертор UZ1, ротор двигателя М. Инвертор управляется от ЭДС, возникающей при вращении на фазовых обмотках ротора двигателя, за счёт чего происходит переключение этих обмоток в функции углового положения ротора. Таким образом, инвертор UZ1 выполняет роль бесконтактного коллектора. При наличии магнитного потока статора двигатель ведёт себя как ДПТ, и его скорость регулируется изменением величины питающего напряжения за счёт управляемого выпрямителя UD. Для механизмов не требующих низких скоростей возбуждение статора можно обеспечить постоянным током. Для подъёмной машины это решение неприемлемо, поскольку ЭДС, развиваемая в обмотках ротора недостаточна для коммутации вентилей инвертора UZ1, поэтому возбуждение статора производится через трансформатор TV2 через преобразователь частоты возбуждения UZ2. Инвертор UZ2 настроен на стабильную частоту fв=5 Гц, которая создаёт в расточке статора медленно вращающееся магнитное поле, направленное против движения ротора. Благодаря этому в обмотках ротора (даже неподвижного) создаётся ЭДС необходимой величины для коммутации тиристоров инвертора UZ1.

Преимущества такой системы:

1)высокая экономичность;

2)отличная регулируемость и стабильность скорости;

3)возможность регулирования системы параметрического регулирования параметров;

4)продление срока службы двигателя, так как его высоковольтный статор работает при низком напряжении.

Основные направления проектирования ЭП ШПУ

Дальнейшее развитие ЭП в различных его исполнениях и автоматизированных систем управления к рудничным подъёмным машинам определяется достижениями в области машиностроения, силовой преобразовательной техники и техники автоматического управления. Вследствие известных преимуществ ЭП постоянного тока и в дальнейшем будет широко применяться, особенно в безредукторном исполнении. Основная тенденция по компоновке и исполнению двигателя намечается в направлении исключения промежуточных устройств между двигателем и подъёмной машиной. На первом этапе это консольное исполнение двигателя. На втором − объединение функций приводного двигателя и подъёмной машины в одном агрегате, где роль органа навивки и канатоведущего шкива будет выполнять элемент двигателя. Широкое применение тиристорных преобразователей в приводе обуславливает переход на двигатель с шихтованной станиной, следствием чего является улучшение технико-экономических показателей привода. Наиболее широкое применение имеет привод по системе ТП-Д на основе двухкомплектного ТП с раздельным управлением, или схеме привода с нереверсивным силовым преобразователем якорной цепи и реверсивным в обмотке возбуждения. Для скиповых ШПУ оказывается предпочтительным применение привода с реверсором возбуждения, имеющего минимальную стоимость и наименьшие массогабаритные показатели. Значительно шире будут применяться системы ТПЧ−АД. В области автоматизации ШПУ можно отметить следующие основные направления:

1)переход на бесконтактные элементы автоматики;

2)разработка датчиков и узлов цифро−аналогового исполнения, используемых в системах управления контроля и защиты;

3)дальнейшее совершенствование системы управления привода на основе аналогодискретных блоков управления;

4)создание автоматизированной системы управления технологическим процессом подъёма полезного ископаемого.

Основные направления проектирования ЭП ШПУ

Для удовлетворения возрастающих требований к системам управления приводом подъёма необходимы совершенные датчики, обеспечивающие высокую точность измерения.

Кчислу таких датчиков относятся:

1)датчики частоты вращения канатоведущего органа с выходным сигналом в непрерывной и дискретной форме;

2)датчики положения подъёмного сосуда на уровне его загрузки-разгрузки;

3)устройство взвешивания концевого груза;

4)датчики непрерывного контроля скорости и непосредственного положения подъёмного сосуда;

5)датчики непрерывного контроля процесса загрузки-разгрузки подъёмного сосуда;

6)устройство контроля процесса проскальзывания подъёмных канатов.

Системы управления приводом на основе УБСР−АИ, построенные по принципу подчинённого регулирования в двухконтурном и трёхконтурном исполнении в основном удовлетворяют требованиям выполнения операций на малых и средних глубинах подъёма. Для управления приводом на больших глубинах Hп=800…1000 м существенное влияние на динамику оказывает упругий элемент − канат. Уменьшение этого влияния производится за счёт введения в САУ дополнительных корректирующих связей. Возможные ошибки управления (скорость и положение) следует отнести не к принципу формирования САУ, а к точности измерения регулируемых координат. Перспективным является переход на аналого−дискретный принцип управления. Системы программного управления технологическим процессом можно разделить на системы с жёсткой программой и перенастраиваемой. Системы с жёсткой (фиксированной) программой применяются в системах, работающих на один горизонт. Реализация этой схемы может быть выполнена с помощью элементов УБСР−АИ. Система с перенастраиваемой программой применяются в подъёмных машинах, работающих на несколько горизонтов.

Основные направления проектирования ЭП ШПУ

Одной из проблем для привода ШПУ является получение информации о загруженности подъёмного скипа. Загрузка происходит в заторможенной подъёмной машине, причём подъёмный сосуд не опирается на посадочные кулаки. Перед растормаживанием ЭП должен установить определённый крутящий момент, зависящий от груза, а затем машина растормаживается. Если вращающий момент по величине не соответствует концевой нагрузке, то имеет место рывок или провал подъёмного сосуда. Эта проблема для скиповых подъёмных установок может решаться применением весовых дозирующих систем в загрузочных устройствах. Для клетевых ШПУ такое решение неприемлемо по соображениям техники безопасности. Информацию о концевой нагрузке необходимо получать для организации адаптивной системы управления и защиты. Её применение позволяет повысить производительности системы за счёт того, что система управления скоростью настраивается в соответствии с величиной и знаком концевого груза. При подъёме максимального груза можно существенно уменьшить замедление по сравнению со спуском. Эта же информация позволяет перенастраивать систему предохранительного торможения в соответствии с реальной концевой нагрузкой.

Существуют несколько методов определения концевой нагрузки:

1)по усилию в элементах тормозной системы во время загрузки сосуда;

2)по усилию в канатах;

3)по удлинению канатов во время загрузки;

4)по величине тока якорной цепи двигателя постоянного тока и по активной мощности в цепи статора асинхронного двигателя.

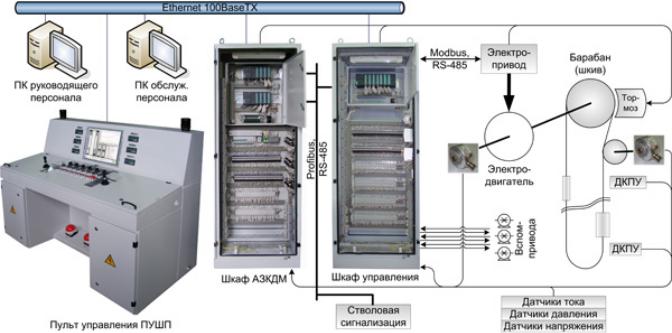

Микропроцессорная система контроля, защиты и управления шахтной подъемной машины

Микропроцессорная система контроля, защиты и управления (МСКЗУ) состоит из следующих компонентов:

-шкаф аппарата защиты и контроля движения микропроцессорного (АЗКДМ), который предназначен для

контроля параметров движения шахтной подъемной машины (ШПМ);

-пульт управления шахтного подъема (ПУШП), который предназначен для управления шахтным подъемом, визуализации и архивации параметров движения и прочих сигналов, приходящих от электрооборудования;

-шкаф управления (ШУ), который предназначен для приема сигналов от электрооборудования и выработки

аналоговых и дискретных сигналов управления.

Основными функциями МСКЗУ является контроль и защита параметров движения ШПМ, формирование

задания скорости для электропривода, управление тормозом и вспомогательными устройствами.

Для выполнения этих функций необходима информация о положении подъемных сосудов и их скорости.

Данная информация определяется счетными модулями контроллеров шкафа АЗКДМ по показаниям

инкрементальных энкодеров (импульсных датчиков угла поворота), которые механически связаны со шкивами (или барабаном) ШПМ.

Рассчитанное положение подъемных сосудов и рассчитанную скорость их движения контроллер шкафа АЗКДМ

предоставляет для доступа по цифровым последовательным сетям передачи данных компьютеру пульта управления ПУШП

иконтроллеру шкафа управления ШУ.

Микропроцессорная система контроля, защиты и управления шахтной подъемной машины

Также в АЗКДМ и ШУ вводятся дискретные и аналоговые сигналы о состоянии оборудования ШПМ и управляющие сигналы ПУШП.

На основании полученной информации АЗКДМ формирует защитную тахограмму, осуществляет контроль параметров движения и выдает путевые команды для формирования задаваемой скорости.

ШУ на основании полученной информации осуществляет формирование задания скорости для электропривода, управление тормозом и другими устройствами.

Управляющие сигналы АЗКДМ и ШУ выдаются в виде дискретных и аналоговых сигналов. Компьютер пульта управления ПУШП осуществляет отображение и регистрацию информации, получаемой из АЗКДМ и ШУ (в том числе сигналы стволовой сигнализации и системы электропривода, получаемые через ШУ).

Обмен управляющими данными между контроллерами АЗКДМ и ШУ осуществляется по полевой помехоустойчивой сети нижнего уровня (интерфейс RS-485, протокол Profibus). Также по протоколу Profibus осуществляется

обмен информации между ШУ и системой стволовой сигнализации.

Обмен диагностическими данными между ШУ и системой электропривода также осуществляется по полевой помехоустойчивой сети нижнего уровня (интерфейс RS-485, протокол Modbus RTU).

Обмен информационными, диагностическими и параметрирующими данными между компьютером ПУШП и контроллерами АЗКДМ и ШУ осуществляется по высокопроизводительной сети верхнего уровня (интерфейс 100BaseTX,

протокол TCP/IP).

Наименование параметра |

Значение |

|

|

|

|

1 |

Глубина подъема, м, не более |

2000 |

|

|

|

2 |

Абсолютная погрешность контроля пройденного подъемным сосудом пути, м, не |

+0,01 |

более |

|

|

3 |

Количество обслуживаемых горизонтов, не более |

14 |

|

|

|

4 |

Максимальная скорость движения сосуда по рабочей тахограмме, м/с, не более |

20 |

|

|

|

5Диапазон значений контролируемых ускорений, м/с2 |

0…5 |

|

6 |

Время реакции на превышение скорости, с, не более |

0,1 |

|

|

|

7 |

Количество автономных каналов контроля и защиты движения АЗКДМ |

2 |

|

|

|

8 |

Количество подключаемых энкодеров |

2 |

|

|

|

9 Разрывная мощность контактов реле защитных устройств для коммутации питания |

50 Вт при |

|

катушки тормоза предохранительного при постоянном токе не менее |

220 В |

|

|

|

|